- •Билеты тппп

- •1. Виды деформации полимеров, применяемых в тппп. Особенности деформационных свойств бумаги и картона. Виды деформации полимеров, применяемых в тппп.

- •Особенности деформационных свойств бумаги и картона.

- •2. Виды резальных работ в тппп. Подрезка стоп. Разрезка листов. Виды резальных работ в тппп

- •Подрезка стоп

- •Разрезка листов

- •3. Клеи и клеевые композиции, применяемые в тбпп

- •4. Варианты фальцовки.

- •Основные варианты фальцовки:

- •5. Типы клеевых соединений, применяемых в тбпп.

- •6. Общая характеристика машинной фальцовки. Способы машинной фальцовки. Общая характеристика машинной фальцовки

- •Способы машинной фальцовки

- •7. Схватывание и закрепление клеевого слоя. Схватывание

- •Закрепление

- •8. Изготовление и приклейка форзацев. Изготовление форзацев

- •Приклейка форзацев

- •9. Технология склеивания. Технологические требования к клеям Технология склеивания

- •Технологические требования к клеям:

- •10. Изготовление и присоединение вклеек Изготовление вклеек

- •Присоединение вклеек

- •11. Факторы, определяющие прочность и долговечность клеевых соединений. Эксплуатационные требования к клеям и клеевым соединениям. Факторы, определяющие прочность и долговечность клеевых соединений

- •Эксплуатационные требования к клеям

- •12. Технология скрепления книжных блоков.

- •13. Объекты и способы сушки в тппп. Особенности процесса сушки в тбпп. Объекты сушки в тппп

- •Способы сушки в тппп

- •Особенности процесса сушки в тбпп

- •14. Потетрадное шитье нитками книжных блоков.

- •15. Требования к полуфабрикатам и изделиям после сушки. Особенности сушки полуфабрикатов брошюровочно-переплетного производства. Требования к полуфабрикатам и изделиям после сушки

- •Особенности сушки полуфабрикатов брошюровочно-переплетного производства

- •16. Шитье книжных блоков проволокой.

- •17. Виды сушки полуфабрикатов в тбпп. Конвективная сушка

- •Радиационно-конвективная сушка

- •Кондуктивная сушка

- •Сушка в высокочастотном электромагнитном поле

- •Плазменная сушка

- •18. Клеевое бесшвейное скрепление книжных блоков с фрезерованием корешка.

- •19. Лакирование оттисков.

- •20. Швейно-клеевое скрепление книжных блоков.

- •21. Клеевой способ припрессовки полимерной пленки.

- •22. Механическое скрепление книжных блоков

- •23. Бесклеевой способ припрессовки полимерной пленки. Экструзионный способ ламинирования. Припрессовка лакового слоя

- •24. Типы и конструкция обложек и крышек книжных блоков.

- •25. Факторы, влияющие на качество оттисков с припрессованной пленкой.

- •26. Переплетные материалы и требования к ним.

- •Оценка качества переплетных материалов после раскроя

- •27. Имитация металлических покрытий на оттисках.

- •28. Блинтовое тиснение. Конгревное тиснение.

- •Конгревное тиснение

- •29. Механические способы отделки печатной продукции.

- •30. Тиснение полиграфической фольгой.

24. Типы и конструкция обложек и крышек книжных блоков.

тип 1 — обложка для крытья внакидку;

тип 2 — обложка для обыкновенного крытья;

тип 3 — обложка для крытья вроспуск;

тип 4 — обложка составная с окантовкой корешка;

тип 5 — переплетная крышка составная; тип 6 — переплетная крышка из одной детали;

тип 7 — переплетная крышка цельнокрытая;

тип 8 — переплетная крышка с накладными сторонками и накладным корешком;

тип 9 — переплетная крышка с накладными сторонками и окантованным корешком.

По конструкции обложки бывают из одной детали (типы 1, 2, 3) и составные (тип 4). В последнем случае обложка состоит из двух сторонок и корешка—окантовочного материала, который наклеивается поверх сторонок при окантовке блока.

Переплетные крышки бывают из одной детали (тип 6), а также цельнокрытые (тип 7) и составные (типы 5, 8, 9), состоящие соответственно из четырех и шести деталей, скрепленных клеем: двух картонных сторонок, отстава и покровного материала, который у составных крышек разделен на три самостоятельные детали — корешок и две покровные сторонки. В составных крышках типа 5 покровные сторонки оклеивают картонные сторонки с загибкой клапанов по верхним, передним и нижним краям и поверх корешка, а у крышек типов 8 и 9 — со всех четырех сторон, причем поверх корешка наклеиваются оклеенные картонные сторонки.

По форме корешка переплетные крышки бывают:

с прямым

с кругленым (цилиндрической формы) корешком.

По наличию и отсутствию кантов обложки и крышки бывают:

без кантов

с кантами.

По виду углов обложки бывают только с прямыми углами, а переплетные крышки — с прямыми, кругленными (имеющими небольшой радиус закругления) и прямыми оклеенными углами.

Типы внешнего оформления обложки и переплетные крышки

с печатью по наружному материалу

с отделкой

с комбинированным оформлением

Пластмассовые переплётные крышки бывают двух- и трехслойными, цельнокрытыми и составными.

В

зависимости от вида и толщины материалов

крышек и прокладок они бывают жесткими,

твердыми или мягкими

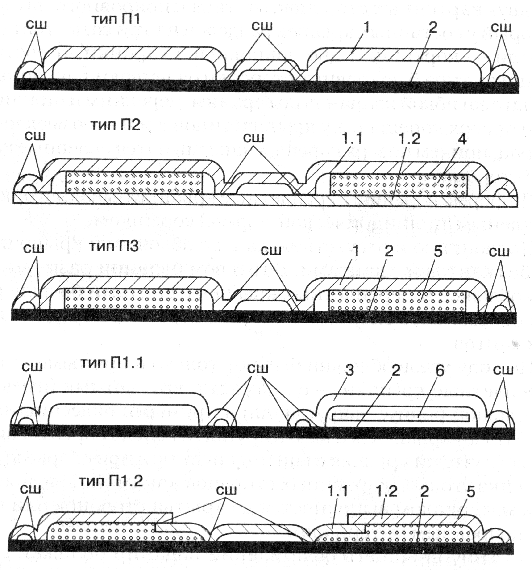

Типы пластмассовых переплетных крышек:

П1 — жесткая цельнокрытая;

П1.1 — жесткая с прозрачными покровными сторонками;

П1.2 — жесткая составная: сш — сварной шов;

П2 — твердая цельнокрытая;

ПЗ — мягкая цельнокрытая;

1 — эластичная непрозрачная пленка;

и 1.2— разные виды эластичной непрозрачной пленки;

2 — жесткая непрозрачная пленка;

3 — эластичная прозрачная пленка;

4 — картонная сторонка;

5 — поролоновая сторонка;

6 — иллюстрация

25. Факторы, влияющие на качество оттисков с припрессованной пленкой.

Гладкость поверхности, прозрачность пленки, соответствие цветовой гаммы эталонному оттиску и отсутствие дефектов плотности припрессовки оцениваются визуально

Прочность закрепления пленки на оттискев цеховых условиях проверяют двумя приемами: по отрыву пленки от бумаги и складыванию листа пленкой внутрь с проглаживанием сгиба ногтем. Отслаивание пленки на пробельных участках оттиска должно происходить по бумаге, а пленка на сгибе не должна отслаиваться.

В процессах припрессовки полимерной пленки и лакового слоя к режимам припрессовки относятся сила прижима F в каландре, температура каландра tк, скорость припрессовки и, а к технологическим факторам — толщина, гладкость, объемная масса бумаги, наличие красочного слоя и вид печати.

Сила прижимаобеспечивает определенное давление в прессовой паре, необходимое для смятия и сглаживания вершин макронеровностей бумаги, приведения в полный контакт смыкающихся поверхностей полимерной пленки и бумаги, вдавливания адгезива (клея или лака), находящегося в вязкотекучем состоянии, в углубления и поры бумажной поверхности, обеспечивает достаточную плотность и прочность припрессовки.

Среднее значение технологически необходимого давленияприпрессовки может быть вычислено по формуле рср=F/S, гдеS— площадь контакта в прессовой паре, которая может быть определена по диаметру цилиндров и жесткости резины в прессовой паре каландра. Она зависит от технологических факторов — гладкости и объемной массы бумаги, вязкости адгезива в момент прижима.

Температура каландрапри всех способах припрессовки устанавливается в соответствии с температурой размягчения сухого лака или средней температурой плавления термопластического полимера, используемого в качестве адгезива.

Скорость припрессовкиполимерной пленки и лакового слоя определяет производительность оборудования, время контакта лицевого слоя с теплоносителем и время силового воздействия на склеиваемые материалы в каландре.

Толщина бумагиопределяет ее жесткость, сопротивление изгибу и величину абсолютной остаточной деформации поверхностных слоев, которую можно получить при данном режиме припрессовки.

Гладкость бумаги. При всех способах припрессовки полимерной пленки и лакового слоя менее гладкая бумага требует увеличения температуры и силы прижима каландра, что обеспечивает повышение пластичности материалов, более полное сглаживание вершин макронеровностей бумаги, большую глубину проникания адгезива в бумагу.

Объёмная масса бумаги. Бумага с высокой объемной массой — мелованная, иллюстрационная, для глубокой печати — требует повышенной температуры и силы прижима каландра, чтобы обеспечить плотный контакт подсушенной клеевой пленки, расплава полимера или лака с оттиском.

Красочный слой и вид печати. Фоновая печать и многокрасочные оттиски намного ухудшают смачивание поверхности запечатанной бумаги клеем и расплавом, снижают плотность припрессовки и прочность закрепления полимерной пленки на оттиске. Как правило, такие оттиски требуют повышения температуры и силы прижима каландра, чтобы обеспечить достаточную плотность и прочность припрессовки.