- •Саратовский государственный технический университет

- •1. Основные понятия о качестве, его показателях и видах контроля [ 1 ]

- •2. Центральные заводские и строительные лаборатории

- •3. Основные положения и задачи метрологии, метрологического обеспечения и метрологических служб в строительстве [ 1 ]

- •4. Основные положения и задачи стандартизации и направления развития её в строительстве [ 1 ]

- •5. Международные стандарты исо - мировой уровень техники

- •6. Международные стандарты исо по экологии

- •7. Системы качества

- •8. Японское чудо [ 7 ]

- •9. Качество – сфера политики правительства Саратовской области

- •10. Основные цели и принципы системы сертификации гост

- •11. Права потребителей

- •Л и т е р а т у р а

- •Приложения Проповедь о качестве

- •У к а з

- •П ё т р 1 библиография по качеству [ 4 ]

- •Порядок разработки и внедрения системы управления качеством

- •Этап I. Подготовительный или организационный

- •Этап II. Внедрение системы

- •Этап III. Функционирование системы и ее совершенствование

- •Литература

- •М и с с и я

- •Экологическая Политика оао «саратовский институт стекла»

- •Политика в области качества

- •Оао «саратовстройстекло»

- •«Через качество стекла

- •К качеству жизни !»

- •Премии за качество [ 9 ]

- •Содержание

1. Основные понятия о качестве, его показателях и видах контроля [ 1 ]

Качество промышленной и строительной продукции – это совокупность свойств продукции, обуславливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением. Качество является объективной характеристикой продукции, формируется в результате трудовой деятельности лиц, занятых проектированием, изготовлением и эксплуатацией продукции.

Показатель качества продукции – количественная характеристика её свойств, рассматриваемая применительно к определённым условиям создания и эксплуатации или применения продукции.

Показатели качества подразделяют:

В отношении к свойствам продукции на показатели н а з н а ч е н и я, н а д ё ж н о с т и, т е х н о л о г и ч н о с т и, э р г о н о м и ч е с к и е, э с т е т и ч е с к и е, с т а н д а р т и з а ц и и, п а т е н т но – п р а в о - в ы е, э к о н о м и ч е с к и е.

В зависимости от количества отражаемых свойств -е д и н и ч н ы е , когда относятся к одному из её свойств,к о м п л е к с н ы е, когда относятся к нескольким её свойствам, и н т е г р а л ь н ы епоказатели качества продукции (разновидность комплексных показателей), отражают соотношение суммарного полезного эффекта от эксплуатации или потребления продукции и суммарных затрат на её создание и эксплуатацию или потребление.

В зависимости от метода определения – показатели бывают и н с т - р ум е н т а л ь н ы м и, р а с ч ё т н ы м и, с т а т и с т и ч е с к и м и, о р г а н о л е п т и ч е с к и м и, э к с п е р т н ы м и, с о ц и о л о г и ч е - с к и м и, к о м б и н и р о в а н н ы м и.

В зависимости от стадии определения показатели бывают п р о –

е к т н ы м и, п р о и з в о д с т в е н н ы м и, э к с п л у а т а ц и о н н ы –

м и, п р о г н о з и р у е м ы м и.

В зависимости от размерности отражаемых величин различают показателиа б с о л ю т н ы е, п р и в е д ё н н ы е, б е з р а з м е р н ы е.

Значимость при оценке качества делит показатели на о с н о в н ы е

и д о п о л н и т е л ь н ы е.

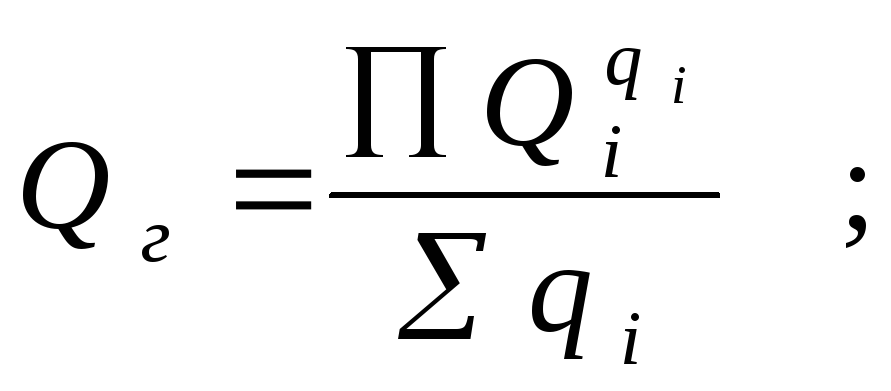

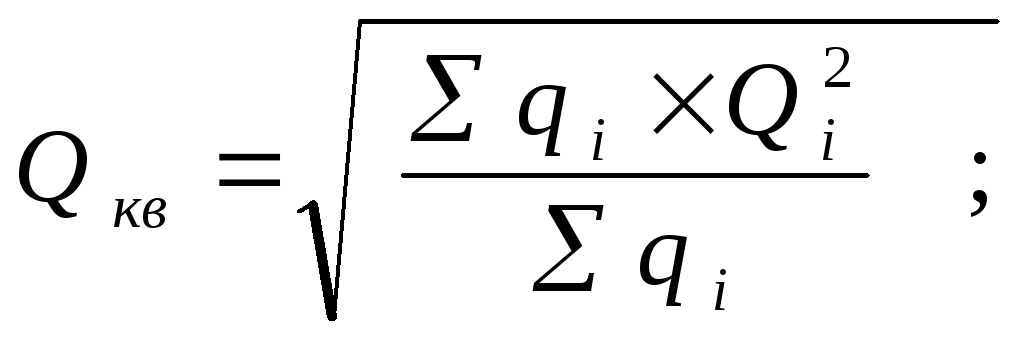

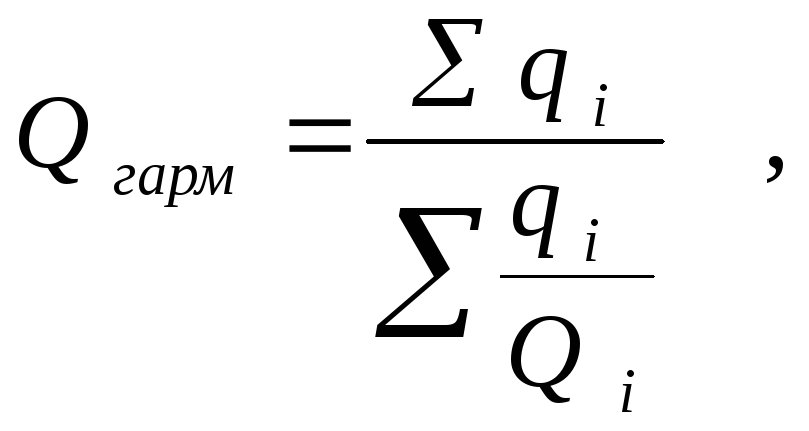

Комплексные показатели могут быть связаны с единичными некоторой функциональной зависимостью, однако это не всегда возможно. Поэтому в квалиметрии применяют субъективный способ построения комплексных показателей качества по принципу среднего взвешенного. Таковыми являются:

Среднее

арифметическое взвешенное -

![]()

Среднее

геометрическое взвешенное -

Среднее

квадратическое взвешенное -

Среднее

гармоническое взвешенное -

где Q i- единичные показатели качества,n– число единичных показателей качества,q i– весовые коэффициенты показателей качества.

Положения стандарта, содержащие требования, которые должны быть удовлетворены, называют нормами.Если норма содержит количественную характеристику, то применяют терминнорматив.

Уровень качества продукции - относительная характеристика качества продукции, основанная на сравнении совокупности показателей её качества с соответствующей совокупностью базовых показателей.

Б а з о в ы йпоказатель качества продукции – любой из вышеперечисленных показателей качества продукции, принятый за исходный при сравнительных оценках качества. В качестве исходного (базового) показателя может выступать среднеотраслевой, лучший в отрасли, мировой.

Свойства и показатели качества продукции могут быть к а ч е с т - в е н н ы м и(цвет, форма и т.д.) ик о л и ч е с т в е н н ы м и.

Продукция может быть годной, иметь дефекты и быть браком.

Г о д н а япродукция – это продукция, удовлетворяющая всем установленным требованиям НТД; она не имеет дефектов, препятствующих её приёмке, но может иметь допускаемые отклонения от показателей качества.Д о п у с к а е м ы е о т к л о н е н и я показателя качества продукции – это отклонения фактического значения показателя от номинального и находящиеся в пределах, установленных НТД.

Д е ф е к т- это каждое отдельное несоответствие продукции установленным требованиям. Дефекты разделяют на явные и скрытые.Я в - н ы е дефекты выявляются методами и средствами контроля, предусмотренными НТД (т.е. визуально или с помощью инструментов или приборов).

С к р ы т ы едефекты не выявляются при обычном контроле качества. а могут проявиться при поступлении продукции к потребителю или при дополнительных испытаниях в связи с изучением проявившихся явных дефектов.

Продукцию делят иногда по сортам в зависимости от количества, видов и значений допускаемых отклонений показателей качества. При этом одни и те же недостатки продукции считаются её дефектами по отношению к более высокому сорту или их относят к допускаемым отклонениям для продукции более низшего сорта.

Б р а к - это продукция, имеющая дефекты, превышающие по значениям допускаемые отклонения, и поэтому передача её потребителю не допускается.

Контролем качества продукциипринято называть проверку соответствия показателей качества продукции установленным требованиям, которые могут быть зафиксированы, например, в стандартах, технических условиях, договорах о поставке, паспорте изделия и в др. документах.

В различных отраслях промышленности применяют различные виды контроля качества, различающиеся по методу исполнения, месту расположения в производственном процессе, охвату контролируемой продукции и другим признакам. Основные термины и определения «Испытаний и контроля качества продукции» даны в ГОСТ 16504 – 81.

Ещё на стадии проектирования производится нормоконтроль,в процессе которого вся разработанная техническая документация на будущее изделие детально проверяется на соответствие действующим стандартам и др. НТД (ЕСКД, СПДС, СНиП).

При этом контролируются такие важные показатели будущего изделия, как показатели назначения, уровня стандартизации и унификации, технологические и др.

Наибольший удельный вес по трудоёмкости, стоимости и сложности составляет контроль качества, выполняемый службами технического контроля в процессе изготовления продукции.

Технический контроль - это проверка соответствия процессов, от которых зависит качество продукции, и их результатов установленным техническим требованиям. Основной задачей службы технического контроля на предприятии (в организации) является предотвращение выпуска продукции, не удовлетворяющей установленным требованиям (брака).

В производстве получили распространение следующие основные виды контроля, которые можно классифицировать по нескольким признакам:

1. В зависимости от места организации

в х о д н о й контроль - контроль потребителем сырья, материалов, комплектующих изделий и готовой продукции, поступающих к нему от других предприятий или других участков производства;

о п е р а ц и о н н ы йконтроль, осуществляемый непосредственно в процессе изготовления продукции измерительными приборами, встроенными в технологическое оборудование;

п р и ё м о ч н ы й контроль – контроль готовой продукции после завершения всех технологических операций по её изготовлению, по результатам которого принимается решение о пригодности продукции к поставке или использованию (в том числе, о сортности, марочности и т.д. продукции);

В зависимости от охвата контролируемой продукции входной, операционный и приёмочный контроль может быть:

с п л о ш н ы м ,при котором решение о качестве контролируемой продукции принимается по результатам проверки каждой выпускаемой единицы продукции;

в ы б о р о ч н ы м ,при котором решение о качестве контролируемой продукции принимается по результатам проверки одной или нескольких выборок из партии.

В зависимости от времени проведения и характера контроль может быть:

н е п р е р ы в н ы й контроль осуществляется в основном в

непрерывно действующих производствах с помощью реги-

стрирующих автоматических приборов по каждому показа-

телю;

п е р и о д и ч е с к и й контроль осуществляет в периодически действующих производствах, а также в непрерывных производствах через определённое время (час, два, раз в смену и т.д.) контролёрами обычно ручным инструментом;

и н с п е к ц и о н н ы й контроль, обычно выборочный, осуществляется обычно после операционного или приёмочного контроля специально уполномоченным органом (например, ЛГН);

л е т у ч и й контроль выполняется эпизодически (по заданию руководства фирмы, завода) или по необходимости (инспекционный), также в основном выборочный.

Испытание - это экспериментальное определение значений параметров, показателей качества продукции в процессе функционирования или при имитации условий эксплуатации, а также при воспроизведении определённых воздействий на продукцию по заданной программе.

Объектами испытаний могут быть материалы, узлы, конструкции, здания и сооружения, целые технические системы, состоящие из множества узлов и приборов. Кроме натурных изделий испытаниям часто подвергают их макеты, изготовляемые из тех же или других специальных материалов в натуральную величину или в масштабе с применением теории подобия.

Испытания бывают л а б о р а т о р н ы е (проводимые в специальных лабораторных условиях) ин а т у р н ы е(проводимые с целью оценки влияния окружающей среды – дождей, снега, морозов, солнечного воздействия, ветров, воздействия людей).

В процессе испытаний изделие подвергают одному или нескольким внешним воздействиям (силовым, вибрационным, тепловым, радиационным, химическим и т.д.). При этом определяют интересующие испытателя свойства, характеристики, параметры или показатели качества изделия. Широко распространены испытания различных материалов и изделий на прочность, твёрдость, морозо- и термостойкость, устойчивость к воздействию агрессивных сред, ударную вязкость, усталость, истираемость, испытания строительных деталей, конструкций, зданий и сооружений на прочность, трещиностойкость, звуко-, тепло-, воздухопроницаемость и т.д.

На многие виды испытаний в разных странах существуют стандарты, устанавливающие методы и условия испытаний (контроля), режимы, форму, размеры образцов, перечень регистрируемых параметров и другие сведения.

В зависимости от цели испытания делятся на контрольные и исследовательские. Всего по ГОСТ 16504 – 81 различают 40 видов испытаний.

К о н т р о л ь н ы м иназываются испытания, которые проводят только на натурных образцах с целью контроля качества продукции в процессе её производства, эксплуатации, хранения и при сертификации.

И с с л е д о в а т е л ь с к и м и называются испытания, которые проводят с целью изучения параметров продукции, свойств и показателей качества (или новых материалов, изделий, конструкций; или новых свойств, характеристик уже существующих материалов, изделий, конструкций). Эти испытания могут проводиться как на натурных образцах, так и на макетах (моделях) и позволяют собирать информацию о свойствах материала или изделия, необходимую для более полного и эффективного использования этих свойств в последующих разработках.

Из всего многообразия разновидностей исследовательских испытаний весьма важны э к с п л у а т а ц и о н н ы е испытания готовой продукции, проводимые в условиях эксплуатации. Как бы тщательно ни планировались испытания изделий, в лабораторных условиях практически невозможно воспроизвести всё многообразие значений и различных сочетаний внешних воздействий, условий и режимов, встречающихся в реальных условиях. Поэтому для изготовления продукции очень ценной является информация, собираемая в результате наблюдения за испытываемым изделием в процессе его эксплуатации.

Однако накапливается такая информация медленно, а устаревает быстро, поэтому особую проблему представляюту с к о р е н н ы е испытания. Широко применяют эти испытания для материалов и изделий на выносливость при сжатии, изгибе и кручении, испытания на контактную выносливость, износостойкость, коррозионную стойкость и т.д.

Система контроля во многих случаях основана на разрушении специально взятых образцов, например, кубиков бетона, полосок стекла, стержней арматуры, а также выборочных испытаниях разрушающей нагрузкой отдельных изделий и конструкций для оценки их предела прочности. Такой контроль является громоздким, требует больших затрат труда и материалов и в то же время, как правило, не обеспечивает получение требуемых и объективных, и точных показателей качества материала непосредственно в конструкциях.

Уже давно Госстроем, Госстандартом, министерствами и различными научно-исследовательскими институтами принимаются меры и ведётся большая работа по созданию и внедрению методов и средств н е р а з р у - ш а ю щ е г о к о н т р о л я, отличительными чертами которых являются экономичность и быстрота. Кроме того, применение неразрушающих методов контроля качества продукции позволяет вместо выборочного осуществлять сплошной и более объективный контроль, что повышает производительность труда работников служб технического контроля и заводских лабораторий, а также качество и надежность производимых изделий и конструкций.