3440

.pdf

Научный Вестник Воронежского государственного архитектурно-строительного университета |

|||||||||||||||||||

|

|

|

|

|

а |

|

|

|

|

б |

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

Рис. 2. |

Механизм вовлечения пузырьков воздуха |

|

|

|

|

|||||||||

|

|

|

|

|

и распределение их потоков в модельной среде: |

|

|

|

|

||||||||||

|

|

|

|

|

время перемешивания: |

а – 1 с; |

б – 3 с; |

в – 5 с |

|

|

|

|

|||||||

|

В начале процесса образуется воронка, засасывающая воздух, |

глубина и |

диаметр |

||||||||||||||||

которой |

|

зависят |

от |

вязкости |

смеси, |

скорости вращения мешалки, а также |

от |

||||||||||||

конструктивного |

устройства |

смесителя. |

Под действием центробежной силы поток |

||||||||||||||||

перемещается от плоскости вращения мешалки к стенке корпуса смесителя и разделяется |

на |

||||||||||||||||||

две |

части, |

движущиеся в противоположных направлениях - |

вниз и вверх. |

В результате |

|||||||||||||||

возникновения пониженного |

давления |

в |

центре смесителя и образования радиального |

||||||||||||||||

течения |

смесь направляется от поверхности и дна смесителя в его центр. Высокая |

||||||||||||||||||

|

|

|

|

|

|

|

эффективность |

процесса |

перемешивания обеспечивается |

||||||||||

|

|

|

|

|

|

|

трехмерным движением частиц смеси, при котором они |

||||||||||||

|

|

|

|

|

|

|

перемещаются во всех направлениях. |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

Таким образом, обновляемая поверхность системы |

||||||||||

|

|

|

|

|

|

|

движется как по вертикали - по стенкам воронки, так и в |

||||||||||||

|

|

|

|

|

|

|

радиальном направлении - по спирали. Выявленная |

||||||||||||

|

|

|

|

|

|

|

последовательность изменения |

структуры |

потоков |

во |

|||||||||

|

|

|

|

|

|

|

времени |

подтверждает, что они формируются по |

|||||||||||

|

|

|

|

|

|

|

радиально-аксиальной схеме (рис. 3). |

|

|

|

|

||||||||

|

Рис. 3. Радиально-аксиальная |

|

|

Полученные |

результаты дают основание полагать, |

||||||||||||||

|

схема формирования потока |

что |

в |

ходе |

выполнения |

экспериментов |

реализуются |

||||||||||||

|

|

при турбулентном |

|

основные положения рассмотренной модели «проницания и |

|||||||||||||||

|

|

перемешивании |

|

|

|||||||||||||||

|

|

|

|

обновления поверхности» дисперсно-зернистой системы в |

|||||||||||||||

|

|

|

|

|

|

|

|||||||||||||

процессе ее перемешивания в высокоскоростных турбулентных смесителях и позволяют |

|||||||||||||||||||

осуществить энергетические расчеты процесса перемешивания пенобетонной смеси. |

|

|

|||||||||||||||||

|

В лабораторной установке для перемешивания пенобетонной смеси (рис. 4) |

||||||||||||||||||

применялся гладкостенный с плоским |

днищем |

турбулентный |

пенобетоносмеситель |

||||||||||||||||

(рис. 5). Мощность электродвигателя N = |

0,5 кВт; скорость вращения вала изменялась |

||||||||||||||||||

ступенчато в диапазоне от 5 до 10 м/с. Использовалась открытая турбинная мешалка (рис. 6) |

|||||||||||||||||||

для быстроходных смесителей, представляющая |

собой |

|

конструкцию, состоящую |

из |

|||||||||||||||

цилиндрической втулки, на периферии которой установлен кольцевой диск, несущий на себе |

|||||||||||||||||||

шесть плоских лопастей, равномерно расположенных по его окружности. Соотношения |

|||||||||||||||||||

параметров соблюдалось следующее: 0,4 hМ2/hМ1 1,0; d1 = 0,5dМ; d2 = 0,75dМ; l = 0,25dМ; |

|||||||||||||||||||

в = 0,2dМ. Мощность, затрачиваемая на перемешивание пенобетонных смесей, замерялась с |

|||||||||||||||||||

помощью электросчетчика. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Пенобетонные смеси представляют собой гетеросистемы, состоящие из воздушной и |

||||||||||||||||||

твердой дисперсных фаз, а также дисперсионной среды в виде жидкой фазы. Механизм |

|||||||||||||||||||

воздухововлечения при их перемешивании достаточно сложен из-за совместного влияния |

|||||||||||||||||||

многочисленных физико-химических факторов. В то же время уровень современной |

|||||||||||||||||||

фундаментальной науки, |

отражающей сущность физико-химических, |

гидродинамических, |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

51 |

|

|

|

|

|

|

|

|

|

Научный Вестник Воронежского государственного архитектурно-строительного университета

диффузионных процессов воздухововлечения, позволяет в некотором приближении раскрыть эту практическую задачу.

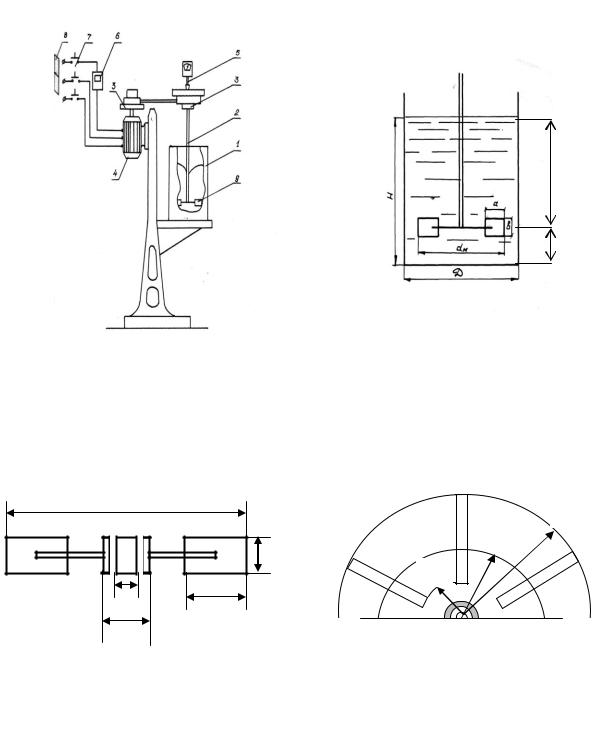

Рис. 3. Схема лабораторной установки для перемешивания пенобетонной смеси:

1 - сосуд для перемешивания; 2 - вал смесителя; 3 - клиноременная ступенчатая передача;

4 - электродвигатель; 5 - тахометр; 6 – ваттметр; 7 - пусковое реле; 8 - электросиловой рубильник; 9 - шестилопастная мешалка

hM1

hM2

Рис. 4. Схема турбулентного пенобетоносмесителя:

D – диаметр смесителя; dм – диаметр мешалки; Н – высота смесителя;

а – длина лопасти; в – высота лопасти

dм

dм

|

60о |

d2 |

в |

|

|

|

|

|

|

|

d1 |

d |

|

|

а |

|

|

dвт |

|

|

Рис. 5. Схема турбинной мешалки:

dм – диаметр мешалки; d – внутренний диаметр втулки; dвт – наружный диаметр втулки; d1 – внутренний диаметр расположения лопастей; d2 – диаметр кольцевого диска;

а – длина лопасти; в – высота лопасти

Энергозатраты на перемешивание. Энергетические соотношения оценивались экспериментально путем измерения мощности, затрачиваемой на перемешивание пенобетонной смеси. Экспериментальные исследования проводились в пенобетонных смесях со средней плотностью, лежащей в диапазоне 450…650 кг/м3. В процессе испытаний замерялась мощность, затрачиваемая на перемешивание исследуемых смесей, режимы которого варьировались. При этом изменялась скорость вращения рабочего органа смесителя при постоянном времени перемешивания. Установлено, что энергетический

52

Научный Вестник Воронежского государственного архитектурно-строительного университета

баланс процесса перемешивания пенобетонной смеси имеет следующую структуру: энергия, приходящаяся на относительное движение фаз, составляет 70…80 % общего расхода энергии; на деформирование воздушных пузырьков затрачивается примерно 30 % энергии и практически незначительны энергозатраты, идущие на формирование воздушной пористости - менее 1% .

Требуемая плотность пенобетонных смесей может быть достигнута при различных величинах энергозатрат, зависящих как от значений критерия Рейнольдса, так и от длительности процесса перемешивания пенобетонной смеси. С увеличением значения критерия Рейнольдса наблюдается неоднозначное изменение баланса затрачиваемой энергии на перемешивание пенобетонных смесей различных плотностей. Но, при прочих равных условиях, время достижения требуемой плотности уменьшается, и энергозатраты возрастают.

Экспериментально получена важная в практическом отношении зависимость для определения условий достижения требуемой плотности пенобетонных смесей при принятых режимах ее перемешивания и оптимизации энергозатрат на процесс [3]:

1,24 10 3 D |

Re1,36 0,36 |

при 0 6, |

(1) |

Э |

|

|

|

где: DЭ – коэффициент эффективной диффузии, м2/с; − время перемешивания пенобетонной смеси, с; Re – критерий Рейнольдса.

Сформировавшиеся пузырьки воздушной фазы при перемешивании с одной стороны испытывают воздействие внешних сил, определяемое динамикой рабочего органа смесителя. С другой стороны, сохранность вовлеченных в систему пузырьков обеспечивается внутренними силами, определяемыми поверхностным натяжением, величиной адсорбции, Лапласовским давлением, зависящим от радиуса воздушного пузырька. При обтекании пузырьков воздуха пенобетонной смесью возможна деформация их формы, дробление и разрушение. Соотношение указанных эффектов характеризуется критерием Вебера (We), который отражает, так называемую, неустойчивость КельвинаГельмгольца. Согласно 4 разрушение воздушной фазы происходит при выполнении условия:

We We* 2 , |

(2) |

где: We* - критическое число Вебера.

Режим перемешивания характеризуется значением критерия Re.

Исследования проводились в пенобетонных смесях плотностью от 630 до 450 кг/м3 и, соответственно, вязкостью от 4,0 до 2,5 Па.с. Согласно полученным данным были построены зависимости We*/We = f(Re). Величины критериев We, We*/We и Re рассчитаны с использованием экспериментальных данных.

Увеличение значений критерия Рейнольдса имеет ограничение, связанное с устойчивостью пенобетонных смесей, а именно при Re 50 для исследуемых смесей наблюдается разрушение воздушных пузырьков. Установлено, что при режимах перемешивания с Re 50 обеспечивается устойчивый процесс поризации бетонной смеси. При указанных значениях Re величина We 1 и We*/We превышает критическое значение 2 . Это подтверждает целесообразность реализации режимов перемешивания пенобетонных смесей при обеспечении условия 35 Re 50. При значениях Re меньших 35 процесс формирования воздушной пористости замедляется, а при его значениях более 50 снижается устойчивость пенобетонных смесей.

Выполненные исследования подтвердили правомерность применения гидродинамических критериев We, We*/We, Re к процессу перемешивания пенобетонных

53

Научный Вестник Воронежского государственного архитектурно-строительного университета

смесей. Полученные экспериментальные зависимости We*/We = f(Re), учитывающие соотношение вязких и инерционных сил, позволяют определить области устойчивого и неустойчивого существования воздушных пузырьков при перемешивании пенобетонной смеси в смесителях турбулентного типа.

Условие дробления пузырьков при сдвиге, определяющее максимальный размер

неразрушающихся воздушных пузырьков выглядит следующим образом 4 : |

|||||

r a |

1 2 |

, |

(3) |

||

|

|||||

|

|

2 |

v2 |

|

|

1 |

|

|

- поверхностное |

||

где: r – радиус пузырька; а – коэффициент, учитывающий свойства среды; |

|||||

натяжение; 1 , 2 - плотность, соответственно, несущей и воздушной фаз; v – относительная

скорость несущей фазы.

Это хорошо коррелирует с экспериментальными данными, показывающими зависимость между средней плотностью пенобетонов и образованием воздушных пузырьков с преимущественным размером. Зависимость We*/We = f(Re), может быть применена в расчетах при проектировании промышленных высокоскоростных пенобетоносмесителей турбулентного типа.

Выводы. Таким образом, уточнена структура распределения потоков компонентов пенобетонных смесей при турбулентном перемешивании. Выявленная последовательность формирования структуры потоков во времени позволяет осуществить энергетические расчеты процесса перемешивания пенобетонной смеси. Определены структура и баланс энергозатрат при перемешивании пенобетонных смесей и их зависимость от гидродинамических критериев Рейнольдса и Вебера. Выбор рациональных величин критериев Re и We позволяет сократить энергозатраты примерно на 30 % по сравнению с предлагаемыми режимами технологии пенобетонов. Определены границы режимов перемешивания пенобетонных смесей и области устойчивого и неустойчивого существования воздушных пузырьков при перемешивании по критерию Рейнольдса. Подтверждена правомочность применения критерия Вебера к процессу перемешивания пенобетонных смесей. Установлено, что сохранность вовлеченных пузырьков воздуха может определяться величиной We*/We.

Список литературы

1. Иващенко Ю.Г., Иващенко, Н.А., Тимохин Д.К. Критерии и методика оценки экономической эффективности теплоизоляционных материалов и мероприятий по энергосбережению // 10-е акад. чтения РААСН. Достижения, проблемы и направления развития теории и практики строительного материаловедения. - Пенза - Казань, 2006. - С. 181

- 185.

2.Практикум по коллоидной химии и электронной микроскопии / Под редакцией С.С. Воюцкого, Р.М. Панич. - М.: Химия, 1974. – 224 с.

3.Ткаченко Т.Ф., Перцев В.Т. Совершенствование технологии неавтоклавных пенобетонов. – Воронеж: ВГАСУ, 2011. – 96 с.

4.Нигматулин Р.И. Механика гетерогенных сред.- М.: Наука, 1978. - 336 с.

____________________________________________________________________

Ткаченко Татьяна Федоровна - к.т.н., доцент кафедры технологии строительных материалов, изделий и конструкций Воронежского государственного архитектурно-строительного университета. Тел. 2715235. Перцев Виктор Тихонович - д.т.н., профессор кафедры технологии строительных материалов, изделий и конструкций Воронежского государственного архитектурно-строительного университета. Тел. 2715235. Козодаев Сергей Петрович - к.т.н., доцент кафедры технологии строительных материалов, изделий и конструкций Воронежского государственного архитектурно-строительного университета. Тел. 2715235.

54

Научный Вестник Воронежского государственного архитектурно-строительного университета

УДК 691.1

Г.И. Черноусенко

ЭФФЕКТИВНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И ПРАКТИЧЕСКОГО ПРИМЕНЕНИЯ ПОРИЗОВАННЫХ БЕТОНОВ

Статья знакомит с перечнем эффективных технологических решений по производству и использованию поризованных бетонов в монолитном строительстве на основе строительной

системы «Монопор».

Ключевые слова: поризованные бетоны, турбулентные смесители, кладочные растворы

G.I. Chernousenko

EFFECTIVE PRODUCTION TECHNOLOGIES AND PRACTICAL

APPLICATION OF POROUS CONCRETE

The article introduces the list of effective technological solutions for the production and use of porous concrete in monolithic construction based on the construction of the "Monopor."

Keywords: porous concrete, turbulent mixers, masonry mortars.

Введение. В настоящее время перспективным является применение поризованных бетонов как в производстве сборных строительных изделий и конструкций, так и в монолитном строительстве. Существует большой набор технических и технологических решений по приготовлению различных бетонных смесей. Но более сложной задачей является разработка технологий использования этих смесей для различных видов работ в процессе возведения зданий и сооружений [1-5].

Экспериментальная часть. Поризованные бетоны относятся к классу ячеистых бетонов и в строительном материаловедении представляют собой особый вид композиционных материалов. Этими бетонами воронежские ученые и специалисты активно занимаются не менее четырех десятилетий. Одна инициативная группа исследователей в основу своей работы положила задачу разработки теоретических моделей и практических решений на основе опытно-экспериментального строительства. Известно, что лабораторные исследования отличают от промышленной реализации эффекты масштаба и одновременного воздействия на технологические процессы всех возможных внутренних и внешних факторов, а также особенности технологий возведения зданий и сооружений. Уровень ответственности, степень риска и цена ошибки при строительстве реальных объектов на основе новых материалов и непроверенных проектно-конструкторских решений, конечно же, велики. Но показатели положительных эффектов не только технологических, но прежде всего экономических многократно компенсировали издержки от всевозможных рисков.

Для технологий получения и использования поризованных бетонов разработаны решения в виде вариантов оборудования, специальной оснастки, измерительных приборов, ориентировочных рецептур, регламентов выполнения работ, а также первые нормативные документы. К настоящему времени построено не менее сотни объектов, которые демонстрируют, что технологии состоялись и накоплены реальные опыт и знания, необходимые для того, чтобы стабильно добиваться положительных результатов и минимизировать проявление негативных эффектов.

© Черноусенко Г.И., 2013

55

Научный Вестник Воронежского государственного архитектурно-строительного университета

В основу теории и методов приготовления мелкозернистых поризованных смесей положен принцип механохимической активации дисперсной гидродинамической системы. Он был реализован учеными и специалистами под руководством проф. Чернышова Е.М. в конструкции порогенератора типа ПГ-1 (патент № 2109557 от 27.04 1998 г.). Многолетняя практика использования этих установок для монолитного исполнения фундаментов, стен, перекрытий, основы под полы (стяжки) подтвердила правильность заявленных технологических эффектов. Строителям удавалось достаточно стабильно приготавливать смеси в диапазоне плотностей 1000-1900 кг/м3. Попытки получить более легкие смеси сопровождались целым рядом негативных явлений, которые не удалось минимизировать.

К положительным результатам работы с использованием ПГ-1 следует отнести следующее:

1.Порогенератор доказал свою работоспособность при работе со всеми модификациями серийно-выпускаемых штукатурных станций, но более эффективен как дополнение к станциям со шнековым гравитационно-принудительным перемешиванием и транспортировкой исходной смеси к ПГ-1 по принципу камерного насоса (регулируемая пневмоподача).

2.Приготовление малопоризованной исходной пескоцементной смеси в емкости или бункере штукатурной станции с использованием ПАВ технологически и экономически более эффективно, чем поставка на стройплощадку товарной смеси со стационарных растворных узлов.

Такие смеси удавалось приготавливать из исходного сырья (цемент, песок, вода, ПАВ) в любых погодных условиях и при отрицательных температурах до –15 °С.

3.Поризованные смеси, приготавливаемые таким способом в указанном диапазоне плотностей, проявили себя как идеальный кладочный раствор, который обладает необходимой пластичностью, долго сохраняет подвижность на морозе и не высыхает на жаре, не расслаивается под дождем, минимизирует эффект мостиков холода от кладочных швов и к тому же легко транспортируется по шлангам на любой этаж к месту работы каменщика.

Если дополнительно учитывать независимость стройплощадки от поставок кладочных смесей с базы, снижение транспортных издержек, возможность своевременного приготовления раствора нужного качества и в необходимом количестве, то общий положительный эффект очевиден.

Вместе с тем проявились и недостатки в использовании ПГ-1:

1.Большой вес (более 100 кг) и габариты агрегата вызывают у рабочих немалые затруднения при установке ПГ-1 над опалубкой в месте заливки.

2.Эффективная пропускная способность агрегата находится в диапазоне 1-2 м3/час, что явно недостаточно при масштабном строительном производстве.

3.Приготовление поризованных бетонов из диапазона конструкционнотеплоизоляционных и теплоизоляционных оказалось затруднительным и даже невозможным.

4.Реальный расход воздухововлекающих добавок существенно превышает уровни, рекомендуемые учеными по критерию критической концентрации мицеллообразования (ККМ).

Перечисленные недостатки и стремление к повышению технологической и экономической эффективности смесительных установок для приготовления поризованных бетонов привели разработчиков к решению на основе высокоскоростных турбулентных смесителей. Конструирование, изготовление опытных образцов, испытание их в реальных условиях стройплощадки привели к выпуску опытных партий специальной поробетонной установки (СПБУ) нескольких модификаций. В Воронеже выпускаются модификации СПБУ-4 и ПБ-0,25, в Севастополе СПБУ-5. Каждая из модификаций имеет свои достоинства,

ограничения и недостатки. Установки с нижним приводом и с использованием

56

Научный Вестник Воронежского государственного архитектурно-строительного университета

кавитационных камер позволяют приготавливать стабильные смеси в очень широком диапазоне по плотности от 200 до 1900 кг/м3. Смесители с верхним расположением привода обеспечивают более узкий диапазон плотности получаемых смесей от 300 до 1200 кг/м3, но позволяют при этом использовать электроснабжение от однофазной сети 220 В.

Эффекты механо- и химической активации, а также энергетической «накачки» всех частиц, затворенных в смесь, реализуются в этих установках на всех уровнях дисперсности: микро, мезо и макро. Об этом свидетельствует такой интересный факт, что диапазон варьирования водоцементного отношения (В/Ц) для поризованных смесей различной плотности составляет от 0,8 до 1,4. Это явно не согласуется с положениями современного бетоноведения. Известные выводы и рекомендации с использованием гидродинамических критериев Вебера и Рейнольдса также не в полной мере объясняют технические и технологические особенности работы СПБУ. Но установки изготавливаются, приобретаются строителями, обеспечивают требуемое качество смесей, достаточную пропускную способность, высокую надежность, ремонтопригодность и доступный уровень цен.

Пневмотранспортировка смесей на высоту до 15 м и длину до 100 м не приводит к расслоению или значительному уплотнению смесей от расчетных значений плотности. Бригада из 3-4 человек с помощью СПБУ способна приготовить и залить 1,5-2 м3/час фундаментов, стен, перекрытий и т.п. Для отделочников-штукатуров и каменщиков такие установки могут быть изготовлены с рабочим объемом 0,1-0,25 м3, для бетонщиков на стройплощадке 0,25-0,5 м3, для работы в цеховых условиях при производстве стеновых блоков, колодцевых колец, элементов забора и др. – 0,5-1,0 м3.

В построечных условиях средний уровень затрат электроэнергии на приготовление и транспортировку к месту укладки одного м3 смеси не превышает 5 кВт/час, что позволяет считать предлагаемые технологии строительства энергосберегающими.

Переходя от описания технологий приготовления поризованных смесей к технологиям их применения в строительстве, следует сразу отметить, что разработчики отдают предпочтение монолитным вариантам исполнения всех элементов зданий и сооружений. Производство штучных строительных материалов, а также различных изделий и конструкций из поробетона рассматривают как дополняющее и реализуют его непосредственно на стройплощадке.

Вариант мелкощитовой металлической опалубки, разработанный для строительной системы «Монопор», уже более 15 лет доказывает свою высокую эффективность и долговечность. Уникальная герметичность, хорошее качество поверхности отливаемых стен, пригодность для использования в условиях отрицательных температур, простота и удобство в монтаже звеном из 3-4 человек без использования крановой техники на любом уровне строящегося объекта – все это обеспечивает требуемый уровень качества и высокую производительность труда при выполнении бетонных работ монолитным способом.

Поризованный бетон нужной плотности и заданной эксплуатационной прочности, обладающий пассивирующими свойствами по отношению к арматуре, с высокими показателями по влаго- и морозостойкости, обеспечивает требуемый набор эксплуатационных параметров различных объектов строительства.

Фундаменты любого конструктивного решения, отлитые из поробетона плотностью 1500-1800 кг/м3 характеризуются гарантированными значениями прочностных параметров для всех видов малоэтажных объектов. Применение армопоясов обеспечивает повышенную устойчивость фундаментов к возможным нагрузкам, включая сейсмические. Фундаменты практически всех экспериментальных объектов были выполнены разработчиками без наружной гидроизоляции. Многолетние наблюдения за этими объектами не выявили явлений накопления влаги и снижения теплозащитных свойств и морозостойкости элементов фундаментов.

57

Научный Вестник Воронежского государственного архитектурно-строительного университета

Ограждающие стены заливались поробетоном с плотностью в диапазоне от 700 до 1200 кг/м3. При этом для обеспечения требуемых значений сопротивления теплопередаче нижние этажи отливались более плотным материалом и большей толщины, а каждый следующий этаж - с меньшими толщиной и плотностью. Рекомендуется послойная заливка несущих стен по всему периметру без вертикальных отсечек с целью минимизации дефектов от спровоцированных вертикальных трещин, которые обязательно проявляются между соседними массивами бетона. Процессы адгезии и диффузии между слоями, дополненные гравитационной составляющей, минимизируют вероятность дефектов от появления горизонтальных трещин в массивах стен.

Для повышения трещиностойкости и других деформационных характеристик несущих стен рекомендуется применение фибры, а для сейсмоопасных регионов обязательным является использование армирующей металлической сетки.

Практика подтвердила предположение о том, что межкомнатные ненесущие перегородки целесообразно исполнять из стеновых ячеистых блоков требуемых плотности и толщины. Отливку необходимого количества таких блоков возможно выполнить на стройплощадке заранее с целью достаточного времени вылеживания не только для набора прочности но, главное, для завершения усадочных процессов, вызывающих появление трещин в стенах, выложенных из «свежих» блоков. Оптимальным диапазоном плотности для перегородочных блоков следует признать D=800-1000 кг/м3, где оптимально сочетаются прочностные, звукоизолирующие и теплоаккумулирующие свойства.

При аккуратной установке исправной опалубки и стабильной рецептуре приготовления смеси удается добиться такого качества поверхности, которое не требует выравнивающего оштукатуривания стен изнутри и снаружи: достаточно выравнивающей шлифовки и шпатлевания. Исключить или минимизировать объемы штукатурных работ вполне реально по предлагаемым технологиям, что весьма эффективно для снижения общих затрат на строительство и отделку.

Перекрытия – необходимый, наиболее сложный и ответственный элемент любого строительного объекта. Автор отработал несколько вариантов монолитных перекрытий на ненапрягаемой арматуре с использованием поризованных бетонов для пролетов между несущими стенами до 10 м. Наиболее перспективным решением можно назвать трехслойное, залитое по объемному арматурному каркасу с ребрами жесткости, уложенными в форме свода. Первый нижний слой поробетона D1=1600 кг/м3 и толщиной d1=7-8 см формирует основной несущий элемент перекрытия. Второй средний слой D2=700 кг/м3 и толщиной d2=7 см обеспечивает улучшенную звуко- и теплоизоляцию, а также общее облегчение конструкции. Верхний третий слой высотой D3 =7-8 см отливается поризованным бетоном плотностью - D3=1000 кг/м3 и выполняет функцию выравнивающей стяжки – универсальной основы под полы.

Таким образом, мы можем получить качественный потолок, основу под полы для верхнего этажа и все это укладывается в толщину, предусмотренную проектами для многопустотных плит перекрытий. Увеличение высоты (кубатуры) помещений, снижение затрат на материалы и виды отделочных работ обеспечивают высокую технологическую и экономическую эффективность предлагаемого инновационного решения.

Интересным решением, реализованным автором в 2009 году при строительстве жилого дома в Севастополе, является монолитное исполнение мансардного этажа с наклонными стенами для устройства крыши чердачного вида. Трапецевидный свод из объемного арматурного каркаса был залит поризованным бетоном плотностью D=700 кг/м3 толщиной d=30 см. Автор предполагает достаточную надежность такой конструкции для условий сейсмического региона.

Теплозащитные параметры мансардного уровня дома также соответствуют региональным требованиям.

58

Научный Вестник Воронежского государственного архитектурно-строительного университета

Конструкция несущих колонн под террасы заливалась поробетоном с плотностью D = 1600 кг/м3 сразу на высоту Н=3 м. Деформации щитов опалубки от распирающего давления бетона не произошло, протечек бетона в щели практически не было, расслоения бетона по высоте не наблюдалось, осадка по высоте составила не боле 5 см. Общая высота одной из колон, разгружающей большепролетную часть дома, составила 12,6 м с сечением 0,3 х 0,3 м.

Выводы.

Таким образом, ученым, специалистам и строителям-практикам автор представляет минимально достаточный набор технологий приготовления и использования поризованных бетонов на основе строительной системы «Монопор». После разработки региональных технических условий проектировщики смогут получить необходимую нормативную основу для рабочих проектов, и представленные Вашему вниманию эффективные инновационные технологии найдут широкое применение в строительном производстве.

Список литературы

1.Ахвердов Н.Н. Основы физики бетона. – М.: Стройиздат, 1981. – 464 с.

2.Мчедлов-Петросян О.П. Химия неорганических строительных материалов. – 2-е изд., перераб. и доп. – М.: Стройиздат, 1988 – 304 с.

3.Управление процессами технологии структурой и свойствами бетонов / Под ред. Е.М. Чернышова, Е.И. Шмитько; Воронеж. гос. арх.-строит. ун-т. – Воронеж, 2002. – 344 с.

4.Термодинамический и электронный аспекты свойств композиционных материалов для строительства и экозащиты / Под науч. ред. Л.Б. Сватовской. – Санкт-Петербург; ОАО «Издательство Стройиздат СПб», 2004. – 176 с.

5.Черноусенко Г.И. Криотехнологии поризованных мелкозернистых бетонов. Популярное бетоноведение. - 2007. - № 2 - С. 65-67.

___________________________________________________________________

Черноусенко Г.И. - технолог ООО «Экострой». Тел/факс: (473) 2969448, 2969449 (многоканальный),

8-915-5889689. E-mail: es-zavod@mail.ru

59

Научный Вестник Воронежского государственного архитектурно-строительного университета

УДК 691.1

Г.И. Черноусенко

РЕСУРСО- И ЭНЕРГОСБЕРЕЖЕНИЕ В ПРОИЗВОДСТВЕ И ИСПОЛЬЗОВАНИИ ПОРИЗОВАННЫХ БЕТОНОВ

Автор представляет достигнутые результаты ресурсо- и энергосбережения в ходе опытноэкспериментального строительства на основе технологий строительной системы «Монопор».

Ключевые слова: строительные материалы, производство, энергосбережение

G.I. Chernousenko

RESOURCE AND ENERGY SAVING IN PRODUCTION AND USE OF POROUS

CONCRETE

The author presents the results achieved resource and energy efficiency in the research and experimental development on the basis of technology of construction of the "Monopor".

Keywords: building materials, production, energy saving

Введение. В современном строительстве проблему ресурсо- и энергосбережения следует решать на всех этапах производства[1-4]:

1.добыча и транспортировка исходного сырья;

2.приготовление смесей, выпуск строительных материалов и конструкций;

3.использование сырья, материалов и конструкций при возведении строительных

объектов;

4.доведение объектов (отделка) до уровня готовности к монтажу и эксплуатации;

5.эффективная эксплуатация объектов;

6.утилизация.

Основные требования к объектам строительства закладываются на этапах проектирования и учитывают необходимый набор природно-климатических, функциональных и социальноэкономических факторов. При этом строительное материаловедение может являться как исходным звеном, обеспечивающим известные и существующие на практике возможности для реализации требуемого набора эксплуатационных параметров зданий и сооружений, так и завершающим, если требуются при проектировании материалы и конструкции с новыми или улучшенными параметрами.

Практическая часть. В Воронеже многие годы учеными и специалистами ведутся научно-исследовательские и опытно-экспериментальные работы по использованию в строительстве одного из видов ячеистых бетонов – поризованного бетона. Результаты опытно-экспериментального строительства, осуществляемого с 1994 года и насчитывающего не менее сотни объектов в стране и за рубежом позволяют утверждать, что строители получают в свое распоряжение универсальный композиционный материал на минеральных вяжущих, способный конкурировать с традиционными бетонами и смесями при строительстве широкого набора объектов.

Этот мелкозернистый бетон приготавливают в высокоскоростных турбулентных смесителях с использованием воздухововлекающих поверхностно-активных веществ (ПАВ) отечественного производства в широком диапазоне объемной плотности – от 200 до

© Черноусенко Г.И., 2013

60