2774.Вакуумные технологии

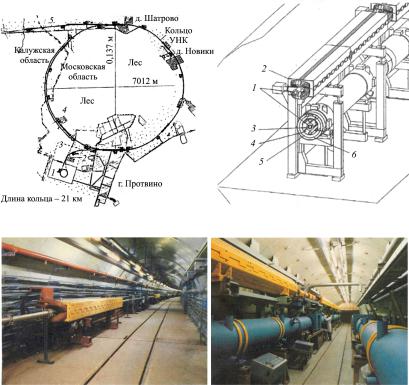

..pdfСистема вакуумной откачки крупнейшего в России ускори- тельно-накопительного комплекса (УНК) на энергию 3 ТэВ Института физики высоких энергий в Протвино (рис. 7.4, а) (проект не завершен) сконструирована следующим образом. Вакуумные камеры обеих ступеней УНК изготовлены из тонкостенных (оболочечных) трубчатых заготовок из нержавеющей стали (рис. 7.4, б, в, г). Внутренняя поверхность камер электрохимически полирована для снижения газовыделения. Трубные заготовки перед монтажом отжигают при температуре 1200 К в вакуумных печах с безмасляной системой откачки при остаточном давлении не более чем 10–4 Па. После сборки магнитных блоков готовые секции подвергают ионной очистке. Интегральная плотность ионного потока на стенку не должна превышать 4·1018 см–2. Для возможности независимой наладки отдельных секций УНК без потери вакуума в вакуумной камере с шагом 90−100 м установлены разделительные шиберные затворы на высоковакуумных медных металлических уплотнениях (типа «зуб-зуб» или conflate). На секции также монтируются клапаны для присоединения постов предварительной откачки, вакуумметрические датчики, масс-спектрометрические преобразователи и т.п. Основное средство откачки до требуемого рабочего давления 3·10–7 Па – гетероионные насосы с быстротой действия от 0,16 до 1,0 м3/с. Предварительная откачка камеры осуществляется безмасляными постами на основе турбомолекулярных насосов.

Интересная особенность вакуумной системы электронного накопителя-растяжителя для создания квазинепрерывного выходного пучка ускоренных частиц НР-200 – применение вакуумной камеры, выполненной из алюминиевого сплава и изготовленной методом экструзии. В накопитель из линейного ускорителя с частотой 300 Гц инжектируется электронный пучок с временной протяженностью порядка 1,4 мкс. В зависимости от режима работы требуемое давление в камере может колебаться

впределах 1,3·10–6–1,3·10–7 Па; предельное остаточное давление

вкамере (без пучка) достигает 1·10–8 Па.

161

а |

б |

в г

Рис. 7.4. Ускорительно-накопительный комплекс Института физики высоких энергий: а – схема расположения ступеней: 1 – ускоритель У-70; 2 – канал инжекции – ввода пучка протонов в кольцо ускорителя УНК; 3 – канал антипротонов; 4 – криогенный корпус; 5 – тоннели кадронному и нейтронному комплексам; б – электромагнитная система УНК: 1 – участки двух ступеней ускорителя протонов УНК, смонтированные в одном тоннеле; 2 – труба первой ступени ускорителя с обычными, «теплыми» магнитами; 3, 4 – сверхпроводящая магнитная система второй ступени, охлаждаемая жидким гелием с температурой 4,4 К; 5 – защитный слой жидкого азота (Т = 80 К); 6 – вакуумируемое пространство между азотным экраном и внешней стенкой; в – тоннель с ускоряющими электромагнитами и вакуумной камерой для движения

частиц; г – сверхпроводящие магниты УНК

162

В системе откачки вакуума накопителя НР-200 применяются комбинированные сверхвысоковакуумные гетероионные насосы и безмасляные посты предварительной откачки на основе турбомолекулярных насосов.

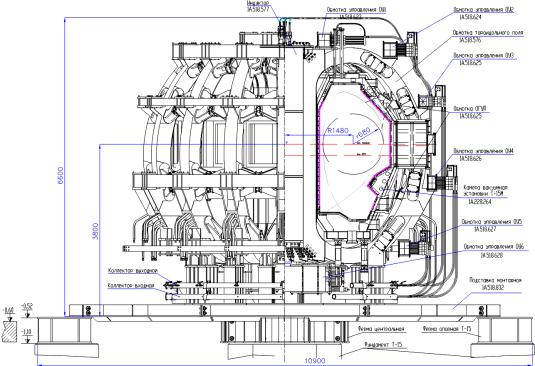

7.2. Вакуумные системы термоядерных установок

Вакуумная система термоядерного комплекса, например, крупнейшего в мире российского комплекса со сверхпроводящей обмоткой тороидального магнитного поля «Токамак Т-15» (рис. 7.5, 7.6) включает в себя разрядную камеру, криостат, инжекторы быстрых нейтральных атомов и блоки вакуумной откачки. В откачной вакуумный тракт входят также элементы систем высокочастотного нагрева плазмы, подачи газа, а также криогенный и диагностический комплексы. Подвижные и неподвижные диафрагмы из графитосодержащих композитов установлены внутри разрядной тороидальной камеры для формирования плазменного шнура и локализации областей взаимодействия плазмы со стенками.

Рис. 7.5. Вид сверху на установку «Токамак Т-15» в Институте ядерного синтеза РНЦ «Курчатовский институт»

163

164

Рис. 7.6. Габаритный чертеж и разрез модернизированной вакуумной камеры установки «Токамак Т-15» с электромагнитной системой

Величина фонового давления в разрядной камере составляет 10–6 Па. Расчетное значение удельной скорости газовыделения со стенок камеры составляет 4·10–10м·Па. Высокие десорбционные характеристики обеспечиваются комплексной вакуумно-техно- логической подготовкой камеры, в которую входят операции полировки, обезжиривания, наладка и эксплуатация. Для удаления окисных пленок со стенок камеры используется индукционный разряд в водороде и последовательно кольцевой тлеющий разряд в криптоне.

Базовым средством откачки трех инжекторов быстрых нейтронов, в состав которых входят вакуумная камера объемом 25 м3, шлюзовые камеры ионных источников, магнитный сепаратор и другое оборудование, являются встроенные крионасосы (криопанели) с рабочей температурой 3,8 К и суммарной быстротой действия около 10 м3/с.

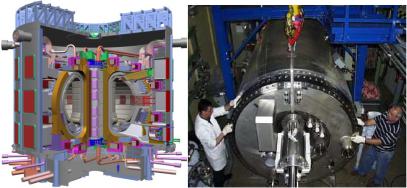

Рис. 7.7. Вид вакуумной камеры токамака JET (Великобритания) изнутри

Криостат, обеспечивающий вакуумную тепловую изоляцию сверхпроводящих и криорезистивных обмоток магнитов, и элементы криогенного оборудования откачиваются турбонасосными модулями с быстротой действия 1,5 м3/с. На период 2008–

165

2022 гг. в Институте ядерного синтеза запланирована трехэтапная модернизация установки «Токамак Т-15», в том числе выполнение новой разъемной вакуумной камеры, состоящей из четырех квадрантов (до 2013 г.).

а |

б |

Рис. 7.8. Токамак ITER (Кадараш, Франция): а – камера; б – вакуумная |

|

система: основное средство откачки – |

криосорбционные насосы |

(активированный уголь, 4,7 К), скорость откачки 80 м3/с, цикл «работарегенерация» 600 с. Форвакуумные насосы – насосы Рутса, 250 м3/ч, отсутствие органических уплотнений

Европейский и международный проекты JET и ITER представлены на рис. 7.7, 7.8.

7.3. Средства откачки электрофизических установок

Для откачки высокого и сверхвысокого вакуума в современных электрофизических установках (ЭФУ) и комплексах используются промышленные насосы практически всех типов. Тем не менее в последнее время первенство отдается безмасляным насосам поверхностного действия − криогенным и электрофизическим. Это обусловлено двумя причинами – резко отрицательным влиянием паров и конденсатов масел на надежность и эксплуатационные характеристики систем откачки вакуума ЭФУ и возможностью создания систем спрактическинеограниченной быстротой действия.

166

Для осуществления сверхвысоковакуумной откачки сильноточных протонных ускорителей созданы испарительные плаз- менно-электродуговые геттерные насосы, имеющие быстроту действия до 200 м3/с.

Для работы в диапазоне давлений ниже 10–10 Па, требуемых на участках встречи пучков в накопителях, разработаны криогенные сверхвысоковакуумные насосы с быстротой действия по водороду до 5−10 м3/с. Одна из модификаций таких средств откачки – так называемый «линейный» крионасос, представляет собой протяженный прямой канал с фланцами на торцах, центральная часть которого охлаждается жидким гелием до температуры 4,2 К. Насосы этого класса могут обеспечивать величину предельного остаточного давления до 10–12 Па.

Системы вакуумной откачки большинства экспериментальных термоядерных установок конструируются на базе безмасляных средств откачки промышленного типа. Отдельную группу составляют открытые ловушки (рис. 7.9) и инжекторы быстрых нейтронов, для которых традиционно применение сверхвысоковакуумных насосов поверхностного действия − модулей на основе нераспыляемых геттеров, испарительных геттерных насосов и крионасосов с быстротой откачки до 5·103 м3/c.

Конденсационные и криосорбционные насосы и нераспыляемые металлические геттеры наиболее перспективны для откачки водорода. Криосорбционная откачка изотопов водорода осуществляется при сверхнизких температурах – 10−30 К. В качестве криосорбентов используют различные микропористые адсорбенты – пористые углеродные материалы, цеолиты, порошкообразную окись алюминия, а также слои предварительно осажденных на криопанель легкоконденсируемых вспомогательных газов и паров (аргона, азота, углекислоты, оксида серы, окиси азота, паров воды, спирта и некоторых других жидкостей).

В последние годы широко применяют нераспыляемые геттеры (NEG – non evaporate getters), которые используются в виде линейных геттерных насосов или откачных агрегатируемых мо-

167

дулей (кольцевого, патронного, ленточного (рулонного) и панельного типов). Повышенный интерес к нераспыляемым геттерам вызван возможностью отказаться от традиционных (испаряемых) геттеров, которые имеют высокую температуру (в процессе распыления) во время откачки.

б

а |

в |

Рис. 7.9. Газодинамическая ловушка: а – вид сверху; б – вид сбоку; в – вид вакуумной камеры изнутри

Первое крупномасштабное применение нераспыляемых геттеров в системах вакуумной откачких ускорителей было проведено на Брукхэйвенской линии транспортировки тяжелых частиц (Брукхэйвенская национальная лаборатория, США) и на большом электронно-позитронном ускорителе ЦЕРН (Щвейцария).

В Брукхэвенской линии общей длиной около 700 м между ускорителем Tandem и сильнодействующим синхротроном AG-S были смонтированы геттерные насосы ленточного типа очень простой конструкции, недорогие ($1 на 1 л/с) и удобные в об-

168

служивании. Нагрев вакуумной камеры и геттера осуществляется резистивным методом (прямым пропусканием тока). Первоначально давление в линии снижалось при помощи турбомолеку-

лярных насосов до уровня 10–3 Па, а затем с помощью геттерных насосов – до 10–8 Па.

Использование насосов с нераспыляемым геттером в комплексе с сублимационными титановыми и магниторазрядными насосами позволило улучшить вакуумные характеристики элек- тронно-позитронного накопительного кольца японского синхро-

трона Photon Factory и получить величину остаточного давления

10–9 Па.

Широкое применение в электрофизическом аппаратостроении также нашли промышленные компримирующие (сжимающие, кинетические) насосы различных типов, прежде всего турбомолекулярные.

Применение диффузионных паромасляных насосов ограничено использованием в системах откачки циклотронов на легких ионах и в некоторых модификациях ускорителей импульсного действия. В качестве рабочей жидкости для диффузионных насосов обычно используются полифениловые эфиры или другие вещества с пониженной относительно вакуумных масел упругостью пара при нормальных условиях.

Использование парортутных насосов ограничивается, в основном, высокой токсичностью ртути. Кроме того, ртуть как рабочая жидкость в термоядерных установках в принципе недопустима из-за очень большого атомного номера.

Все более широкое распространение в системах откачки электрофизических установок находят турбомолекулярные насосы различных типов (Хольвека, одно- и двухпоточные). При конструировании ускорителей турбомолекулярные насосы применяются, в основном, как средство предварительной откачки сверхвысоковакуумных УНК и линейных коллайдеров. Стандартная быстрота откачки этих насосов обычно не превышает 0,5 м3/с; предельное остаточное давление, достигаемое в камере

169

комплексами предварительной откачки на базе турбонасосов, приближается к 10–6 Па. Турбомолекулярные насосы с быстротой действия до 10 м3/с являются основным средством откачки экспериментальных установок управляемого термоядерного синтеза. Однако в случае использования турбомолекулярных насосов в термоядерных реакторах возникает ряд трудностей, обусловленных малой предельной единичной быстротой действия (25−30 м3/с) и химическим взаимодействием смазочных масел подшипников насосов с тритием.

7.4. Вакуумные технологии электрофизического аппаратостроения

Соединение сваркой занимает отдельное место среди вакуумных технологий. Протяженность вакуумно-плотных сварных швов в крупных термоядерных комплексах и ускорителях может достигать многих сотен или тысяч метров даже в случае применения конструктивных элементов, полученных экструзией, поэтому их надежность оказывает основополагающее влияние на эксплуатационные характеристики вакуумных трактов. Основным методом устойчивого получения высоконадежных сварных швов в деталях и сборках вакуумных трактов электрофизического аппаратостроения является электродуговая сварка неплавящимся вольфрамовым электродом в защитной среде инертных газов (гелия или, чаще, аргона).

Гелий применяется в случае сварки материалов с высокой теплопроводностью (сплавы алюминия, медь), т.е. когда необходима высокая удельная мощность дуги. В качестве электрода чаще всего используется прутковый вольфрам, легированный лантаном или иттрием.

При величине катета шва не более 1,5 мм процесс сварки сводится к оплавлению кромок соединяемых деталей. Сварка оплавлением оптимальна при соединении деталей с толщиной стенки от 0,8 до 5 мм. Предварительный нагрев деталей перед сваркой производится в резистивных либо индукционных вакуумных печах.

170