2774.Вакуумные технологии

..pdf

эмиссионной сборки, включая электроды. Существует технология дегазации ТЭмГ с эмиттером и коллектором, выполненными из вольфрама. При достижении величины остаточного давления около 10–4 Па начинают плавный подъем мощности. По достижении температуры эмиттера 1900−2000 К производят плавный нагрев коллектора до температуры 1000−1050 К за счет изменения давления газа в системе теплоотвода. Это позволяет удалить с коллектора все поверхностные загрязнения. После окончательной дегазации в ТЭмГ производится напуск паров цезия. Эта

процедура позволяет повысить удельную входную мощность с 5 до 8−9,5 Вт/см2.

а б

Рис. 5.7. Схема ТЭмГ (а): 1 – катод, 2 – анод, Q – нагревательный элемент, R – нагрузка; принцип работы вакуумного ТЭмГ (б): U – напряжение (ЭДС – электродвижущая сила); φк и φа – поверхностные потенциальные барьеры катода и анода; Ек и Еа – уровень Ферми катода и анода

Термоэлектрические генераторы используют эффект Зеебека: в замкнутой цепи, состоящей из разных материалов, при разной температуре их контактов протекает электрический ток. Несколько термопар объединяют в батарею. При создании современных термоэлементов используются пленочные технологии, основным оборудованием которой являются вакуумные напылительные установки, а также полупроводниковая технология, использующая различные типы вакуумных установок.

Миниатюрный термоэлектрический генератор (ТЭГ) может быть изготовлен с применением технологии производства МОП-

131

приборов (металл-оксидно-полупроводниковых транзисторов). ТЭГ изготовляется на сапфировых подложках на основе монокристаллического кремния и на кварцевых подложках с поликристаллическим кремнием.

5.3. Вакуумные технологии фотовольтаики

Внимание исследователей многих стран давно сосредоточено на разработке эффективных средств для преобразования солнечной энергии, практическое использование которой не связано (кроме производства) с нарушением теплового баланса планеты и загрязнением окружающей среды. Постоянный высокий интерес к фотоэлектрическому методу преобразования энергии обусловлен реальной возможностью создания дешевой, высокоэффективной и стабильной в эксплуатации солнечной энергетики.

Наиболее актуальной проблемой современной полупроводниковой солнечной энергетики является создание тонкопленочных солнечных элементов большой площади с высоким КПД. В полупроводниках с прямыми оптическими переходами коэффициент поглощения излучения настолько велик, что поглощение фотоактивной части спектра происходит в слое толщиной менее нескольких микрон. Однако большинство современных солнечных элементов, изготовленных из монокристаллических полупроводников, имеет толщину от 200 до 300 мкм, поскольку применение в настоящее время более тонких пластин в массовом производстве затруднено из-за их высокой хрупкости.

В этом разрыве между теорией и практикой заложен мощный резерв для дальнейшего удешевления производства солнечных элементов, который уже сейчас делает экономически оправданным и целесообразным использование солнечных элементов не только в системах автономного энергоснабжения космических аппаратов, но и в наземных энергетических системах различной мощности, начиная от бытовых и заканчивая промышленными (рис. 5.8).

132

Рис. 5.8. Батарея солнечных элементов суммарной мощностью 5 МВт, Bürstadt (Hessen), Германия

При производстве тонкопленочных солнечных элементов важную роль играет вакуумная технология. Вакуумное оборудование необходимо, например, при физическом осаждении из паровой фазы – вакуумном испарении-конденсации. Вакуумная система установки обычно состоит из диффузионных и вспомогательных форвакуумных насосов и должна обеспечивать остаточное давление 10–4−10–6 Па. Такая система наиболее часто используется для создания тонких пленок в основном благодаря низкой стоимости, простоте обслуживания и высокой скорости откачки. При использовании в диффузионных насосах специальных рабочих жидкостей с низким давлением паров при нормальных температурах (полисилоксанов, полифениловых эфиров), криогенных отражателей (ловушек) и цельнометаллической конструкции вакуумной камеры в системе достигается сверхвысокий вакуум с остаточным давлением в диапазоне 10–6−10–8 Па.

Другая (так называемая «безмасляная») сверхвысоковакуумная система основана на сочетании гетероионного распылительного насоса с сорбционным и титановым сублимационным насосами.

133

Солнечные элементы создаются на основе разных материалов: тонкопленочного поликристаллического кремния, сульфида меди, теллурида и сульфида кадмия.

При изготовлении солнечных элементов на основе аморфного кремния используется технология магнетронного ионного распыления, которое также проводится в вакуумных установках.

Активно развиваются технологии создания солнечных элементов с применением ионного и атомно-слоевого осаждения (АСО). Легирование наносимых пленок галлием позволяет значительно изменить их удельное электросопротивление. Ионное легирование галлием проводится на установках ионной имплантации, в которые также входит большое количество различной вакуумной аппаратуры: турбомолекулярных и криогенных насосов и приборов для измерения вакуума. Очистка поверхности между циклами нанесения в технологии АСО также производится путем циклического вакууммирования камеры.

134

6.ВАКУУМНЫЕ ТЕХНОЛОГИИ УГЛЕДОБЫВАЮЩЕЙ

ИГОРНОРУДНОЙ ПРОМЫШЛЕННОСТИ

Вугледобывающей и горнорудной промышленности вакуумная техника в основном применяется при фильтрации и откачке запыленных, загазованных, агрессивных и токсичных сред, при транспортировке сыпучих и взвешенных в жидкости полезных ископаемых и побочных продуктов (углей, руд и концентратов, шламов, хвостов и пр.). Из вакуумных установок наибольшее распространение получили вакуумные фильтры для обезвоживания и сушки в водно-шламовом хозяйстве.

6.1. Вакуумная фильтрация углей и руд

Вакуумный фильтр – это аппарат для разделения суспензий, т.е. жидкостей, содержащих взвешенные твердые частицы.

Процесс разделения суспензий происходит в результате воздействия перепада давлений, создаваемых вакуумным насосом, над фильтрующей перегородкой и под ней. В технологии фильтрации широко применяются вакуумные фильтры периодического и непрерывного действия (см. подразд. 3.4). Фильтр непрерывного действия представляет собой вращающийся горизонтальный барабан, который изнутри разделен герметичными радиальными перегородками на отдельные ячейки, соединенные трубками с распределительной головкой. В процессе вращения барабана в ячейках создается избыточное давление или вакуум. При вращении барабан проходит зону фильтрации, где жидкость засасывается в барабан, а твердые частицы оседают на поверхности фильтрующей ткани. Далее, после промывки осадка водой барабан входит в зону сушки, где через осадок просасывается воздух, а затем – в зону удаления осадка. Здесь изнутри барабана подается сжатый воздух, а осадок с поверхности барабана меха-

135

нически удаляется ножом. Известны также ленточные (рис. 6.1), дисковые, карусельные, тарельчатые и другие типы вакуумных фильтров непрерывного действия.

а

б

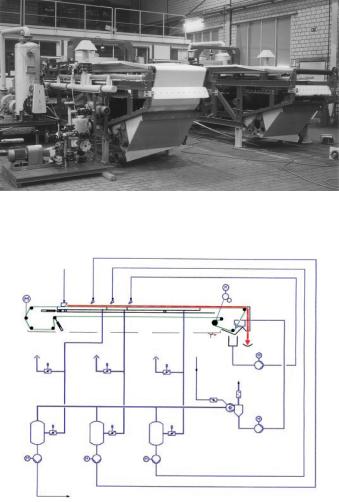

Рис. 6.1. Принцип работы ленточного периодического вакуум-фильтра ЛОН (а) иЛОП(б) (ЗАО ТПО «Уралпромоборудование», Екатеринбург)

Широкое внедрение комплексной механизации при добыче угля на углеобогатительных фабриках предопределило непрерывное увеличение выхода мелких классов углей, шламов и пыли. Обработка и обезвоживание различных шламов до сих пор является сложным технологическим вопросом.

Решение проблем выведения из циркуляции крупнозернистых шламов, сокращения объемов сброса шламовых вод в наружные очистные сооружения, выделения товарной продукции из сбросовых илов возможно при комплексном использовании ленточных вакуумных фильтров. Традиционно ленточные вакуумные фильтры в России относятся к химическому оборудова-

136

нию и выпускаются предприятиями химического машиностроения. В СССР они выпускались начиная с 1979 г. на заводе «Прогресс», г. Бердичев (ныне – ПАО «Бердичевский машиностроительный завод «Прогресс», Украина).

Выбор вакуумного насоса по производительности при конструировании фильтра осуществляется из условия минимизации удельного расхода воздуха на фильтрование и обезвоживание осадка на ленте фильтра, величина которого в среднем принимается равной примерно 5 м3/м2·ч.

Фирмы О&К Aufbereitungstechnik и ThyssenKrupp Fördertechnik (Германия) производят различные типоразмеры ленточных вакуумных фильтров, применяемых для обезвоживания углей, руд, кварцевых песков, гипсов, химических реактивов (рис. 6.2, 6.3). На этих фильтрах осуществляют противоточную промывку осадка в одностадийном и многостадийном режимах. Для продукции этих производителей характерна высокая точность и дискретность регулировки эксплуатационных параметров, разность давлений в пределах 9 кПа.

Рис. 6.2. Вакуумный ленточный фильтр для обезвоживания гипса с площадьюфильтрации2×40 м2 исхемафильтрации(ThyssenKrupp Fördertechnik, Германия)

137

Рис. 6.3. Выгрузка осушенного фильтрата гипса

Фирмой Krupp Fordertechnik (Германия) налажено серийное производство ленточного вакуумного фильтра непрерывного действия модульной конструкции типа СН (рис. 6.4, 6.5), что позволяет наиболее эффективно его применять в условиях конкретных технологически процессов. Фильтр имеет горизонтальную схему расположения. Жидкая пульпа подается на ленту фильтра с равномерно расположенным по ширине ленты вакуумным поддоном, опирающимся на катки. При циклическом перемещении поддона в крайнее конечное положение откачку вакуума отключают, и поддон возвращается в начальное положение в цикле. Этот тип фильтра обеспечивает высокую производительность и низкую конечную влажность получаемого продукта (осадка). Фильтр оборудован системой многоступенчатой промывки трека, что препятствует забивке фильтровальной ткани и увеличению ресурса ее использования.

Предприятия по добыче угля и песка чаще применяют мокрые замкнутые процессы (циклы) их приготовления. От цикла к циклу в промывочной воде постепенно возрастает содержание загрязнений, для удаления которых на первой стадии очистки используются гидроциклоны, а затем вода направляется в прудыотстойники, где под действием силы тяжести и добавок коагулянта оставшиеся частицы оседают на дно. Образующиеся на дне осадки (шламы) требуют постоянного обезвоживания для снижения потерь воды в цикле. Для этой операции применяется целая линия вакуумных центрифуг и фильтров. Фильтры могут быть ленточными (удельный расход воздуха 200−1000 м3/м2·ч, площадь

138

фильтрации до 65 м2 и удельная производительность 1−20 т/м2·ч),

вакуумно-ленточными |

(соответственно |

100−800 м3/м2·ч, |

145 м2 и 200−2000 кг/м2·ч), барабанными |

(соответственно |

|

100−500 м3/м2·ч, 90 м2 и 100−800 кг/м2·ч). |

|

|

Рис. 6.4. Участок из двух модулей (фильтров) CH дляобезвоживанияшламов боеприпасов(ThyssenKrupp Fördertechnik, Германия)

Рис. 6.5. Схема фильтрации противотоком в фильтрах СН ThyssenKrupp Fördertechnik, Германия

139

Наряду с ленточными в горнорудной промышленности используются барабанные (рис. 6.6) и дисковые (рис. 6.7) вакуумные фильтры.

Рис. 6.6. Барабанные фильтры БОП и принципиальная схема их работы (ЗАО ТПО «Уралпромоборудование», Екатеринбург)

Установлено, что при обезвоживании концентратов железных руд на дисковых вакуумных фильтрах существует экономически выгодная величина их влажности, отличная от величины наименьшей влажности этих концентратов, полученных при максимальной величине вакуума. Различные схемы компоновки вакуумных фильтров и вакуумных насосов также оказывают заметное влияние на энергоемкость процесса обезвоживания.

140