2774.Вакуумные технологии

..pdf

Рис. 6.7. Дисковые вакуум-фильтры ДОО: 1 – шестерня привода; 2 – отдувка (съем осадка); 3 – отвод фильтрата; 4 – редуктор привода; 5 – двигатель; 6 – корыто; 7 – выгрузка осадка; 8 – фильтровальные диски; 9 – сушкаосадка; 10 – трубаподачисуспензии; 11 – фланецквакуум-насосу

Для обеспечения низкой величины влажности концентрата требуется достижение максимального низкого значения остаточного давления на головках вакуумных фильтров. В настоящее время на горнодобывающих предприятиях достигнута величина вакуума 79,8–82,5 кПа.

На российских обогатительных фабриках эксплуатируются дисковые вакуумные фильтры различных модификаций, которые производит ПАО «Бердичевский машиностроительный завод «Прогресс» (Украина) по технической документации ОАО «НИИХиммаш». Начиная с 1986 г. дисковые вакуумные фильтры выпускают в соответствии с ГОСТ 5747–86.

Основными аппаратами, применяемыми для обезвоживания железных концентратов, являются дисковые вакуумные фильтры непрерывного действия типа ДШ и ДОО с поверхностью фильтрования 63 и 100 м2. Они характеризуются простотой конструкции, небольшой занимаемой производственной площадью, развитой поверхностью фильтрования, а также достаточной легкостью обслуживания.

141

В 2008 г. ЗАО «Инжиниринг фильтр» (бывший отдел фильтров ОАО «НИИХиммаш») и ЗАО «РудГорМаш» (г. Воронеж) разработан и внедрен в производство новый дисковый вакуумный фильтр с поверхностью фильтрации 100 м2.

В результате сравнительных испытаний дисковых вакуумных фильтров производства «Прогресс-ДОО» (Бердичевский машиностроительный завод «Прогресс»), ЗАО «РудГорМаш» (г. Воронеж) и ДТВО «Мастер» (ОАО «Уралхиммаш», г. Екатеринбург) было установлено, что вакуумный фильтр ДОО-100-2.5-1У производства «РудГорМаш» обладает повышенной в сравнении с аналогами производительностью по количеству снимаемого с фильтра осадка, в 2 раза большим сроком службы фильтровальной ткани, низким энергопотреблением приводов вращения вала с дисками и мешалки. При этом наблюдается значительно меньше случаев порыва чехлов (более чем в 10 раз), что приближает эти фильтры по эксплуатационным характеристикам к фильтрам Peterson (рис. 6.8).

Рис. 6.8. Дисковые вакуумные фильтры Peterson (Coralina CETCO,

США) для обезвоживания тонких классов продуктов обогащения, применяемые в угольной промышленности России (обогатительные фабрики «Печорская» и «Коксовая»), США и ряда других стран

142

Для представления масштабов и длительности использования дисковых вакуумных фильтров отметим, что еще в 1987 г. на Ингулецком горно-обогатительном комбинате находилось в постоянной эксплуатации 36 вакуумных фильтров типа ДШ68-2,5, подключенных единым вакуум-проводом параллельно к 12 вакуумным водокольцевым насосам типа ВВН-300, что позволяло поддерживать на головках фильтров остаточное давление, равное 74,3 кПа. Производительность одного вакуумного фильтра типа ДШ68-2,5 составляла 23,7 т/ч. Позднее, в 1990 г. для обезвоживания концентрата железной руды примененили вновь созданные высокопроизводительные вакуумные фильтры ДШ160-3,2У с производительностью уже до 96,7 т/ч.

В последние десятилетия активно разрабатываются вакуумные фильтры, в которых в качестве фильтрующего материала используется микропористая керамика с размером пор около 1 мкм. Такие фильтры позволяют снизить энергозатраты на поддержание вакуума примерно в десять раз по сравнению с обычными. Главным недостатком микропористых вакуумных фильтров является их малая производительность. Для устранения этого недостатка такие фильтры целесообразно устанавливать на второй ступени обезвоживания. Для увеличения перепада давления, а следовательно, и производительности используется сочетание

водном аппарате вакуумного фильтра и фильтра под давлением. Подача избыточного давления в верхний объем вакуумного фильтра позволяет практически без затрат удвоить производительность.

Для улавливания механических примесей и пыли из воздуха

впромышленных установках очистки газов и системах вентиляции в угледобывающей и горнорудной промышленности применяются фильтры-пылеулавливатели (рис. 6.9).

Пылеулавливатели производства фирмы Debus Druckluft Vakuumtechnik GmbH представляют собой промышленные пылесосы во взрывобезопасном исполнении с трехмоторным приводом, производящие всасывание со скоростью 9000 л/мин, при

143

давлении 21,6 кПа. Пылесосы оснащены системой защиты электропитания от перегрузок. Фильтр состоит из элементов патронного типа с суммарной поверхностью фильтрации до 15 м2.

Рис. 6.9. Пылеулавливатель фирмы Debus Druckluft-Vakuumtechnik GmbH (Германия)

Для периодической очистки пылесоса от пыли служит встроенный компрессор, создающий давление воздуха до 7·105 Па и очищающий фильтры с помощью электромагнитных вентилей. Производителем разработаны всасывающие пылеприемные насадки для использования в металлургической, горной и других видах промышленности, применяющих вакуумную пылеуборку.

В угледобывающей промышленности вакуумные насосы также используются для дегазации шахт (рис. 6.10). Откачка, сбор и вывод на поверхность рудничного газа из подземных горных выработок производится по буровым скважинам, соединяющим выработки с поверхностью или по проложенным в горных выработках трубопроводам. Дегазационное оборудование монтируется на поверхности состоит из вакуумных насосов или

144

ротационных воздуходувок (насосов Рутса) с искробезопасными роторами из алюминия, обеспечивающими движение газа в дегазационной системе, приводов насосов и аппаратуры контролирующей и регулирующей работу машин и приводов.

Рис. 6.10. Принципиальная схема дегазационной системы шахты: 1 – скважины; 2 – скважинный газопровод; 3 – участковый газопровод; 4 – магистральный газопровод; 5 – обводная магистраль; 6 – свеча для выпуска газовой смеси в атмосферу; 7 – напорный газопровод; 8 – запорно-регулирующая аппаратура; 9 – вакуумная насосная

станция; 10 – котельная (потребитель газовой смеси)

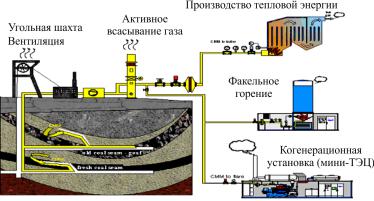

Широкое применение вакуумной дегазации шахт привело к созданию новой технологии разработки газонасыщенных угольных пластов с возможностью попутной добычи метана (рис. 6.11). Для предварительной дегазации шахт проводится бурение параллельных скважин глубиной от 100 до 200 м и диаметром от 80 до 120 мм с шагом 10–25 м. Каждая дегазационная скважина через водоотделитель соединяется с шахтной сетью газопроводов. Отсос газа из угольного пласта производится под остаточным давлением 1–2 Па в течение длительного времени (более 100–150 суток) и далее утилизируется.

145

Рис. 6.11. Комплексное решение вакуумной дегазации шахт

иутилизации метана передвижными ТЭС и ТЭЦ

6.2.Вакуумный транспорт и вакуумно-погрузочные технологии

Пневмотранспорт является еще одной из множества областей применения вакуума в горнорудной промышленности. Пневмотранспортные установки используются для транспортировки пылевидных и мелкокусковых горных пород и руд на внутрифабричных транспортных коммуникациях. Различают всасывающие – вакуумные (рис. 6.12) и нагнетательные (компрессорные) установки пневмотранспорта. В зависимости от технологических условий эксплуатации пневмотранспортные установки выполняются либо стационарными, либо передвижными. Производительность стационарных установок достигает 125 м3/ч дробленой породы при протяженности линии транспортировки до 1500 м. Производительность передвижных установок ниже – до 40 м3/ч также при меньшей длине транспортировки – до 400 м. Для создания разрежения (глубиной до 0,5·105 Па) в установках всасывающего типа применяют высокопроизводительные воздуходувки Рутса.

146

Рис. 6.12. Принципиальная схема и внешний вид вакуумной системы пневмотранспорта: 1 – бункер; 2 – пылеприемная насадка; 3 – пробковый кран; 4 – транспортныйтрубопровод; 5 – осадительнаякамера; 6 – затвор; 7 – клапан-мигалка; 8 – сборныйбункер; 9 – циклон; 10 – сборникпыли; 11 – вакуумный насос

Наиболее широкое применение пневмотранспорт нашел на обогатительных фабриках для перемещения рудных концентратов различных металлов в виде аэросмесей, погрузки и выгрузки сыпучих и пылевидных материалов, а также удаления пыли. В зависимости от длины пневмопровода для работы установок всасывающего типа необходимо разрежение до 50 кПа. Под действием создаваемого вакуумным насосом (вентилятором, воздуходувкой) разрежения, атмосферный воздух всасывается через сопло, увлекая за собой транспортируемый материал.

Американская фирма Bio-Tech Ltd производит оборудование для вакуумных и нагнетательных установок для пневмотранспорта, включая колена для транспортных трубопроводов, муфтовые соединения и арматуру.

Возможно использование выпускаемого оборудования

иарматуры в установках для транспортировки мелкозернистых

иабразивных грузов. Немецкая фирма J.Schmel GmbH производит регуляторы степени вакуума в пневмотранспортных установках серии VR3-8, благодаря которым постоянно обеспечива-

147

ется заданная глубина вакуума независимо от пульсаций давления в транспортной системе.

ВГермании выпускается сепаратор, предназначенный для установки на входе в емкость-сборник, используемый в установках для пневмотранспорта зернистых грузов вакуумного типа.

Вакуумный транспортер со специальным тангенциальным сепаратором для эффективного сбора, удаления, сепарирования

иразмещения сухих, влажных и волокнистых материалов, включая жидкости и пульпы, преимущественно применяемый на горных предприятиях, производится в США.

ВГермании запатентована вакуумная пневмотранспортная установка, осуществляющая единовременную дозированную подачу различных видов сыпучих материалов нескольким потребителям, а также вакуумный насос для установки. Установка объединяет несколько емкостей, в каждую из которых поступает продукт, освобожденный от воздуха-носителя, который затем дозируется и направляется потребителю. Распределитель, к которому сходятся пневмопроводы от емкостей и сепараторов, располагается между емкостями и сепараторами.

Вакуумно-погрузочная технология основана на перемещении сыпучих, дробленых и других материалов вследствие создания вакуумом потока воздуха, который используется в качестве транспортного средства. Словацкая фирма Compel a.s. (АО «Компел») с 1996 г. успешно осваивает проектирование и производство вакуумных установок Fatravac разной мощности и конфигурации для нужд железных дорог и угольных предприятий.

Вакуумные установки по способу их использования могут быть стационарными (рис. 6.13, а) и мобильными (рис. 6.13, б).

Стационарные вакуумные установки используются для уборки и удаления материалов, а также доставки зернистых фракций на литейных и химических предприятиях, электростанциях, в портах, в угольных шахтах и на карьерах, на перевалочных комплексах и т.д., где возникает необходимость постоянной уборки и удаления материала. Стационарные вакуумные установки применяются в случаях, когда место работы и ее объемы

148

четко определены, а применение мобильных вакуумных установок нецелесообразно. В стационарных установках всасываемый материал поступает по трубопроводам в контейнер.

а б

Рис. 6.13. Стационарная вакуумная установка (а) и путевой вакуумный погрузчик Fatravac 240 RD (б)

Вотличие от стационарных мобильные установки, учитывая возможность их быстрого перемещения, можно задействовать в самых различных местах. При этом работы могут осуществляться без наличия подъездных путей к месту их производства, за счет подачи туда гофрированного шланга длиной до 100 м. Мобильные установки монтируются на рельсовом (железнодорожном) или шинном ходу. Принципиальная схема мобильной установки на шинном ходу представлена на рис. 6.14.

Вгорнодобывающей промышленности вакуумные технологии и выемочно-погрузочные машины на их основе применяются для выполнения следующих процессов и работ:

выемка осадков из шламохранилищ обогатительных фабрик для вторичной их переработки;

очистка от твердых пылевидных осадков систем откры-

того водоотлива на главных и вспомогательных карьерных

ишахтных выработках, а также на автодорогах;

ускоренная очистка и освобождение от шламов прудовнакопителей и отстойников камнеобрабатывающих цехов предприятий по добыче блочного, штучного и других видов камня;

149

а б

Рис. 6.14. Внешний вид (а) и принципиальная схема (б) мобильной вакуумной установки Compelvac 250 MD: 1 – силовая установка, насос; 2 – фильтры; 3 – контейнер для материала; 4 – всасывающий шланг; 5 – устройство самосваливания; 6 – управление установкой

ускоренный сбор и удаление шламов любой степени влажности, слежавшихся в зумпфах и колодцах-отстойниках шахтных стволов и дробильно-обогатительных фабрик горнообогатительных комбинатов;

периодическая очистка пространственных конструкций цехов и производств дробильно-обогатительного комплекса от пылевых осадков и накоплений;

поддержание автодорог и дренажной системы карьеров

впостоянном рабочем состоянии;

удаление и сбор в контейнер буровой мелочи из скважин при «сухом» бурении в шахтах и карьерах.

В угольной отрасли в настоящее время вакуумные машины обычно применяют при удалении просыпи угля при процессе дробления или переработки, а также у конвейеров, элеваторов, автомобильных и судовых выгрузочных устройств; при очистке коллекторов и складов, очистке дорог, дренажных систем, а также зданий, сооружений и т.д.

Путевой вакуумный погрузчик Fatravac 240 RD (см. рис. 6.13, б), производимый словацкий фирмой Compel a.s., предназначен для проведения специальных локальных работ на железнодорожных путях и вблизи них, но в основном – для уборки щебня, сухой или мокрой земли; уборки жидких или по-

150