387

.pdf

Программа

расчетов

ω, S, r |

|

P, U, I |

|

|

|

|

|

|

БД

ПЧ

УСО

Питание двигателя

Датчик параметров

Обрыв фазы

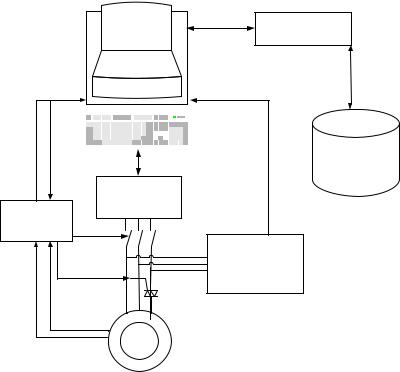

Рис. Функциональная схема установки испытания двигателей

−вести учет всех испытанных на предприятии двигателей;

−хранить «историю» испытаний асинхронных двигателей в виде протоколов всех предыдущих испытаний и результатов расчетов параметров, чтобы иметь возможность проанализировать изменение параметров двигателя после каждого его ремонта;

−выдавать в любой момент времени протокол испытания любого прошедшего испытания двигателя на бумажном носителе в виде, утверждённом предприятием-пользователем;

−выдавать акты технической готовности (установленной формы) асинхронных двигателей, прошедших испытания по методу искусственного нагружения;

−рассчитывать параметры и рабочие характеристики двигателей различной мощности (1кВт - 0,63МВт), схем соединения обмоток статора (звезда / треугольник);

−позволять вводить данные, снятые различными контрольноизмерительными приборами (стрелочными, цифровыми, в том числе имеющими функции искусственного интеллекта);

161

−рассчитывать и выводить на экран следующие параметры асинхронного двигателя:

•электрические потери в стали статора;

•механические потери;

•параметры схемы замещения двигателя;

•рабочие характеристики в табличном и графическом виде;

−иметь возможность быстрого встраивания процедур дистанционного управления процессом испытания и считывания электрических параметров испытуемых двигателей, оставаясь открытой к про- граммно-аппаратным средствам измерения электрических параметров двигателей и управления силовой коммутационной аппаратурой.

Разработанное программное обеспечение позволяет вести базу данных номинальных параметров двигателей, испытанных двигателей, протоколов испытанных двигателей, результатов испытаний.

Таким образом, методика безнагрузочных испытаний полностью автоматизирует процесс испытаний. Перечисленные способы автоматизации увеличивают точность расчета рабочих характеристик двигателя и уменьшают время испытаний.

Библиографический список

1.Казанцев В.П. Микропроцессорная система автоматизации испытаний высоковольтных асинхронных двигателей / В.П. Казанцев, А.М. Костыгов, М.И. Кузнецов // Информационные управляющие системы: межвуз. сб. науч. тр. / Перм. гос. техн. ун-т. – Пермь, 1999. –

С. 168–173.

2.Методика определения параметров высоковольтных асинхронных двигателей большой мощности на основе опыта холостого хода / В.П. Казанцев [и др.] // Информационные управляющие системы: сб. науч. тр./ Перм. гос. техн. ун-т. – Пермь, 2000. С. 27–31.

3.Котеленец Н.Ф. Испытания, эксплуатация и ремонт электрических машин: учебник для вузов / Н.Ф. Котеленец. – М: Издательский центр «Академия», 2003.

Получено 25.01.2007

162

УДК 621.315

О.А. Попов

Пермский государственный технический университет

АВТОМАТИЗИРОВАННАЯ СХЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМОВАНИЯ ЭКСТРУЗИОННЫХ АГРЕГАТОВ

Предлагается автоматизированная схема управления процессом формования экструзионного агрегата при наложении полимерных изоляций и оболочек.

При наложении полимерных изоляций и оболочек на кабельные изделия широкое применение получили Т-образные кабельные головки. Качество изделий, получаемых при формовании, во многом зависит от технологических параметров наложения расплава полимера. С технологической точки зрения это достаточно непростой производственный процесс, так как такая технологическая операция связана со сложным характером течения и теплообмена полимера в каналах экструдера и головки. Экспериментальный способ отладки технологического процесса связан с большими затратами материальных, энергетических и трудовых ресурсов. Наиболее приемлемое решение этой задачи видится в разработке и использовании автоматизированных систем управления, облегчающих наладку и контроль как при вводе в процесс новых изделий, так и в переходных процессах при выпуске текущего.

На рис. 1 показана формующая головка экструзионного агрегата. Расплав полимера, подаваемый из экструдера, поступает в пространство, образованное корпусом головки, дорнодержателем, дорном и матрицей. Изолируемая заготовка поступает в дорн. Полимер накладывается на жилу в кольцевом зазоре, образованном дорном

и матрицей.

Температура головки поддерживается в заданных пределах средствами локальной автоматики путем изменения тока в нагревательных элементах.

163

Рис. 1. Формующая головка экструзионного агрегата: 1 –корпус головки; 2 – матрица; 3 – дорн;

4 – заготовка; 5 – расплав полимера;

6 – дорнодержатель;

7 – заготовка в изоляции (оболочке);

8 – нагревательные элементы

Классификационные признаки системы автоматизированного управления формованием[1]:

1)цель управления – получение заданных показателей качества изоляции (оболочки) кабеля;

2)характер информации об управляемом процессе – система

сполной начальной информацией, с флуктуацией одного из неуправляющего независимого входного воздействия (вязкости);

3)способ управления – замкнутая система с обратной связью по управляющим независимым входным воздействиям (производительности пресса, линейной скорости);

4)принципформированиясигнала– непрерывно-дискретнаясистема;

5)характер зависимости выходных координат от входных – нелинейная связанная система.

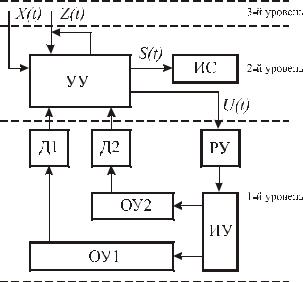

На рис. 2 представлена функциональная схема автоматизированного управления процессом формования.

Рис. 2. Функциональная схема автоматизированного управления процессом формования

164

УУ – устройство управления; ОУ – объект управления; Qз – производительность пресса заданная; Vз – линейная скорость заданная; Tр – температура расплава заданная; Qр – производительность пресса расчетная; Vр – линейная скорость расчетная; Qи – производительность пресса измеренная; Vи – линейная скорость измеренная; Tи – температура расплава измеренная; µ0 – вязкость полимера.

Функциональная схема автоматизированного управления формованием (см. рис. 2) представляет собой способ автоматизированного регулирования параметров формования (производительностью пресса и линейной скоростью) с обратной связью.

На вход управляющего устройства (УУ) поступают заданные значения производительности пресса, линейной скорости и температуры расплава полимера. УУ путем многократного решения прямых задач тепломассопереноса в формующем инструменте вычисляет поля скоростей, температур, и напряжений на поверхности заготовки. На объект управления (ОУ) УУ передает управляющие воздействия (расчетные значения линейной скорости и производительности пресса). С выхода ОУ на УУ передаются измеренные величины производительности пресса, линейной скорости и температуры расплава полимера для уточнения технологических параметров.

Система автоматизированного управления экструдером содержит три уровня (рис. 3) и является системой автоматизированной стабилизации расхода полимера Q и линейной скорости V, работающей

взамкнутом контуре управления [1–4].

Сверхнего, 3-го уровня передается вектор управляющих входных воздействий X(t) и вектор контролируемых неуправляющих входных воздействий Z(t). К управляющим входным контролируемым воздействиям X(t) относится производительность пресса Q , линейная скорость V и температура расплава полимера T. К контролируемым неуправляющим входным воздействиям Z(t) относятся нелинейные теплофизические и реологические свойства полимера. Теплофизические свойства полимера: С = С(T ) , λ = λ(T ) , ρ = ρ(T ) – зависимости теп-

лоемкости, теплопроводности и плотности от температуры. Реологические свойства полимера: µ0 – вязкость при температуре T0 ; β – температурный коэффициент вязкости; nа – показатель аномалии вязкости.

165

Теплофизические и реологические свойства полимера измеряются в лаборатории и передаются с 3-го уровня на 2-ой уровень управления.

Рис. 3. Структурная схема автоматизированного управления экструдером: ОУ – объект управления; УУ – устройство управления; РУ – регулирующее устройство; ИУ – исполнительное устройство; Д1 – датчик температуры и производительности пресса; Д2 – датчик диаметра изолированной жилы и скорости движения изолированной жилы Vж; ИС – индикатор состояния (монитор)

Устройство управления (УУ) формирует вектор выходных управляющих переменных U(t) и восстанавливает вектор состояния координат процесса S(t):

U(t) = Ф{X(t), Z(t)}, S(t) = Ф{X(t), Z(t)},

где Ф – оператор объекта (система нелинейных дифференциальных уравнений, замкнутая граничными условиями).

Вектор выходных управляющих воздействий U(t) включает: производительность пресса и линейную скорость. Вычисленные значения управляющих воздействий U(t) передаются со второго уровня на первый в регулирующее устройство (РУ), которое поддерживает заданные параметры в контуре управления 1-го уровня: РУ – ИУ – ОУ1 – Д1 – РУ иРУ– ИУ– ОУ2 – Д2 – РУ.

166

Оператор-технолог наблюдает восстановленные координаты технологического процесса (температурное поле, эпюры скоростей движения расплава полимера и т.д.) и рекомендации по изменению управляющих воздействий (производительности пресса и линейной скорости) на экране монитора.

В качестве УУ рекомендуется использовать математическую модель, описанную в [5–7]. Данные модели позволяют по производительности пресса, линейной скорости изолирования и температуре расплава полимера на выходе из экструдера получать поля температур, скоростей, давления и напряжений, оказываемых расплавом полимера на поверхность изолируемого изделия.

Библиографический список

1.Анхимюк В.Л. Теория автоматического управления / В.Л. Анхимюк, О.Ф. Опейко, Н.Н. Михеев. – Минск.: Дизайн ПРО, 2000. – 352 с.

2.Куропаткин П.В. Теория автоматического управления / П.В. Ку-

ропаткин. – М.: Высш. шк., 1973. – 527 с.

3.Юревич Е.И. Теория автоматического управления / Е.И. Юре-

вич. – Л.: Энергия, 1975. – 413 с.

4.Ковригин Л.А. Автоматизированное управление процессом экструзии полимеров / Л.А. Ковригин, Н.М. Труфанова / УрО РАН. – Екатеринбург, 2002. – 100 с.

5.Попов О.А. Моделирование процессов тепло-, массопереноса полимеров в головках экструзионных аппаратов / О.А. Попов, Н.М. Труфанова, А.Г. Щербинин // Зимняя школа по механике сплошных сред (двенадцатая) / УрОРАН. – Екатеринбург, 1999. – 245 с.

6.Попов О.А. Моделирование процессов тепло-, массопереноса расплава полимера в формующем инструменте экструзионных аппаратов / О.А. Попов // Информационные технологии: сб. ст. – Пермь. 1999.

7.Попов О.А. Моделирование течения расплава / О.А. Попов, Н.М. Труфанова // Информационные технологии: сб. ст. – Пермь. 2000.

Получено 25.01.2007

167

УДК 621.316

А.В. Ромодин, Д.А. Даденков, А.Б. Петроченков, А.Ю. Москоков

Пермский государственный технический университет

А.А. Хорошев, М.В. Колупаев

ПРУ ООО «ЛУКОЙЛ-ЭНЕРГОГАЗ»

РАСЧЕТ ТОКОВ КОРОТКОГО ЗАМЫКАНИЯ И УСТАВОК РЕЛЕЙНОЙ ЗАЩИТЫ И ПРОТИВОАВАРИЙНОЙ АВТОМАТИКИ ПОДСТАНЦИИ 110/35/6 «УНЬВА» ПРУ ООО «ЛУКОЙЛ-ЭНЕРГОГАЗ»

Излагаются результаты НИОКР по проведению расчетов токов короткого замыкания и уставок релейной защиты и противоаварийной автоматики подстанции 110/35/6 «Уньва» ПРУ ООО «ЛУ- КОЙЛ-ЭНЕРГОГАЗ». Приводится описание системы электроснабжения подстанции, методика расчета токов короткого замыкания на отходящих воздушных линия 6 и 35 кВ, анализ нагрузки, подключенной к секциям шин 6 и 35 кВ подстанции. Дается краткое описание средств релейной защиты подстанции.

Нормальная работа электроустановок и потребителей электроэнергии нарушается при возникновении повреждений и ненормальных режимов, которые сопровождаются возрастанием тока, снижением или повышением напряжения и частоты. В этом случае возможны повреждения оборудования и нарушения синхронизма в электроэнергетической системе (ЭЭС). В связи с этим возникает необходимость в создании и применении различных автоматических устройств, защищающих ЭЭС и ее элементы от опасных последствий повреждений и ненормальных режимов. Большинство повреждений в ЭЭС приводит к возникновению различного вида коротких замыканий (КЗ) − наиболее опасных

итяжелых видов повреждений, которые сопровождаются значительным возрастанием тока, снижением напряжения и сопротивления.

Снижение напряжения при КЗ нарушает работу потребителей

иможет вызвать остановку асинхронных двигателей, что приводит

168

красстройству технологического процесса на предприятиях. Снижение напряжения может вызвать нарушение устойчивости в ЭЭС и привести

кдальнейшему тяжелому развитию аварии.

Релейная защита (РЗ) представляет собой автоматическое устройство, предназначенное для защиты ЭЭС и ее элементов от опасных последствий повреждений и ненормальных режимов. РЗ производит автоматическую ликвидацию аварии (при возникновении ненормальных режимов) или ее локализацию (отключение поврежденного элемента).

В современных электрических системах релейная защита тесно связана с электрической автоматикой, предназначенной для быстрого восстановления нормального режима работы системы и подачи питания потребителям, и осуществляет непрерывный контроль за состоянием и режимом работы всех элементов электроэнергетической системы, реагирует на возникновение повреждений и ненормальных режимов работы. При возникновении повреждений защита выявляет и отключает от системы поврежденный участок.

Основная задача релейной защиты – эффективное функционирование при любых видах повреждений, предотвращение развития повреждений и значительных разрушений защищаемого элемента, а также предотвращение нарушений устойчивости в энергосистеме. Для этого устройства релейной защиты должны отвечать общеизвестным требованиям и обладать необходимыми свойствами: селективностью, быстродействием, чувствительностью и надежностью.

Немалую роль в обеспечении надежной работы электрических сетей играет правильная настройка релейной защиты и противоаварийной автоматики, а также выбор уставок (параметров срабатывания реле) релейнойаппаратуры, что позволяет повысить качество электроэнергии.

Целью изложенной в статье исследовательской работы является проведение расчетов токов короткого замыкания и уставок релейной защиты и противоаварийной автоматики подстанции 110/35/6 «Уньва» ООО «ЛУКОЙЛ-ЭНЕРГОГАЗ».

Понизительная подстанция 110/35/6 кВ «Уньва» входит в цех добычи нефти и газа (ЦДНГ) №11 ООО «ЛУКОЙЛ-ЭНЕРГОГАЗ». Подстанция предназначена для питания различных нефтяных промыслов, вспомогательных производств и сторонних потребителей. Питание подстанции «Уньва», имеющей два питающих ввода, осуществляется от подстанции 220/110 кВ «Сильвинит» по воздушной линии

169

110 кВ цепь №1 «Сильвинит – Уньва» и воздушной линии 110 кВ цепь №2 «Сильвинит – Уньва». Воздушные линии электропередачи 110 кВ, питающие подстанцию, постоянно находятся под рабочим напряжением.

На подстанции «Уньва» установлены два 3-обмоточных силовых трансформатора T1 110/35/6 кВ типа ТДТН-16000/110 76У1 мощностью 16 МВА и T2 ТДТН-16000/110 80У1 мощностью 16 МВА. Обмотки среднего напряжения (СН) трансформаторов подключены, к шинам 35 кВ. Обмотки низкого напряжения (НН) трансформаторов подключены к ячейкам 10 и 21 секции шин 6 кВ. Секционные масляные выключатели СМВ-6 кВ и СМВ-35 кВ обеспечивают электрическую связь соответственно между двумя секциями шин 6 кВ (ячейки № 15, 16) и двумя секциями шин 35 кВ при ремонтных работах на одном из питающих вводов или трансформаторе, а также при срабатывании автоматического ввода резерва (АВР) двухстороннего действия. В номинальном режиме работы системы электроснабжения подстанции СМВ-6 кВ и СМВ-35 кВ находятся в выключенном состоянии.

Приведем описание нагрузки, подключенной к подстанции «Уньва»:

К секции шин 35 кВ № 1 подключены:

−Фидер 35кВ №1 – ПС «Усть-Игум» 35/6 мощностью 8000 кВА

иПС«Романово» мощностью4000 кВа, суммарная нагрузка 12000 кВА; К секции шин 35 кВ № 2 подключены:

−Фидер 35кВ № 2 – ПС «Усть-Игум» 35/6 мощностью 8000 кВА и ПС «Романово» мощностью 4000 кВА;

К секции шин 6 кВ № 1 подключены:

−ячейка № 1 – КНС-1101: Электродвигатель № 1.2 СТД-1600 1600 кВт;

−ячейка № 2 – суммарная нагрузка КТП мощностью 160 кВА;

−ячейка № 3 – суммарная нагрузка КТП мощностью 1000 кВА;

−ячейка № 4 – КНС–1101: Электродвигатель №1.1 СТД-1600 1600 кВт;

−ячейка № 5 – РУ–6 кВ ГКС суммарная нагрузка мощностью

2040 кВА;

−ячейка № 7 – РУ–6 кВ УПСВ суммарная нагрузка КТП мощностью 1720 кВА;

−ячейка № 8 – суммарная нагрузка КТП мощностью 1480 кВА;

170