Многокомпонентные наноструктурированные покрытия на основе нитридов

..pdf

• Изучение влияния расстояния катод–подложка (L = = 270…400 мм) и созданных ТемП (Тс = 615…725 К = (0,202…0,225)Тпл, Vнагр.с = 1,4…3,7 К/мин) на процесс структурообразования TiN слоев покрытий (рис. 17)

Глобулярная стадия – образование глобул: Тс = 620…630 К – с минимальным раз-

мером и максимальной площадью контакта с подложкой, объединение глобул в об-

разования – Тс ≥ 630 К; первичное упорядочение поверхностной структуры глобу-

лярных образований – образование фрактальной подструктуры на поверхности –

Тс > 655 К

Формирование 3D образований с зернистой подструктурой (Тс ≈ 660 К): 270

и 300 мм – с упорядочением; 330 мм – с нарушением сплошности

Зарождение поликристаллической составляющей слоя TiN пленки (Тс ≈ 670 К): 270 мм – затравочные кристаллиты с гранями {100}; 300 мм – 3D образования с зернистой подструктурой с <111> коническими текстурами на вершине

Стадия укрупнения и срастания зародышевых поликристаллических образований

(Тс ≈ 680 К): протекает при 270…300 мм, с образованием огранки на поверхности образований – при 270 мм. Неудовлетворительная когезия единичных образований – при 330 мм

Островковая стадия (Тс > 680 К, Vнагр.с ≥ 2,2 К/мин): нарушение сплошности островков – при Тс < 680 К

Стадия формирования сплошного равномерно зернистого с равноосными зернами поликристаллического слоя TiN пленки при достижении Тс > 700 К. Подструктура слоя неравномерно зернистая – при Тс < 700 К и разориентированная зернистая подструктура – при Тс < 680 К

Стадия формирования 2D и 3D микрообразований на поверхности сплошного слоя

TiN пленки: с упорядоченной столбчатой подструктурой – при достижении Тс > 700 К, упорядоченной зернистой подструктурой – при Тс < 700 К; дефектами и неравновесными подструктурами пластинчатого строения, нарушением сплошности вследствие низкой когезии – при Тс < 680 К

Рис. 17. Процесс структурообразования TiN слоев покрытий методом ЭДИ в зависимости от расстояния катод–подложка (Vнагр.подл = 70 К/мин)

При минимальном L = 270 мм формируется TiN слой покрытия с минимальной шероховатостью и поверхностными частицами округлой формы, размер и количество которых увеличиваются при 300 мм. С повышением L до 330…400 мм на поверхности TiN слоя покрытий

71

меньшей толщины образуются стержневые образования, количество которых уменьшается, а протяженность увеличивается. Процесс структурообразования TiN слоя покрытия зависит от величины L, Тс, Vнагр.с

(см. рис. 17).

В случае необходимости удаления подложки в потоке пленкообразующих частиц от испаряемого катода для обеспечения строгой очередности стадий формирования поликристаллического слоя покрытия должна быть обеспечена начальная Тнач.с ≥ 630 К ≥ 0,195Тпл

и Vнагр.с ≥ 2,2 К/мин, в связи с тем, что стадии, соответствующие процессам упорядочения TiN слоя покрытия, при меньших ТемП не про-

текают. При неблагоприятных ТехП и ТемП формируются саморазрушающиеся поликристаллические образования с низкой когезионной прочностью либо неравновесные структуры пластинчатого строения.

3.2.2. Процесс структурообразования двухкомпонентных ZrN слоев покрытий

взависимости от ТехП и ТемП процесса ЭДИ

Впроцессе структурообразования ZrN слоев покрытий методом ЭДИ стадии и последовательность их протекания аналогичны стадиям формирования TiN слоев покрытий методом ЭДИ.

Технологический интервал формирования поликристаллических TiN и ZrN ЭДИ слоев покрытий аналогичен: Р = 1,0…1,2 Па;

L = 270 мм; Iд = 80…90 А; Uсм = 200 В; N2 = 70…90 %.

Однако температурный интервал структурообразования поликристаллических ZrN слоев покрытий: Тс = 675…740 К = (0,208…0,228)Тпл (ТплZrN = 3253 К) и Vнагр.с = 4,2…4,4 К/мин превосходит температурный интервал структурообразования поликристаллических TiN слоев по-

крытий: Тс = 650…730 К = (0,202…0,228)Тпл и Vнагр.с = 3,9…4,1 К/мин.

По структурному состоянию ZrN слоев покрытий выявлен оптимальный интервал ТехП (1,0 Па; 80 А; 200 В; 270 мм; 90 % N2) и ТемП

(Тс = 670…735 К = (0,206…0,226)Тпл; Vнагр.с = 4,1 К/мин), при котором формируется наноструктурированный слой ZrN покрытия с минимальным количеством мелких локальных дефектов поверхности, свойственных для ионно-плазменных методов. На подструктуру ZrN слоя покрытия оказывает влияние в большей степени Uсм и дефицит N2 в газовой смеси.

72

3.2.3. Процесс структурообразования двухкомпонентных ZrN покрытий

взависимости от ТехП и ТемП процесса МР

•Изучение влияния содержания N2 (30…50 %) в газовой смеси

исозданных ТемП (Тс = 605…635 К = (0,186…0,195)Тпл, Vнагр.с = = 0,1…0,7 К/мин) на процесс структурообразования ZrN слоев покрытий

При изменении содержании N2 в газовой смеси протекают следующие стадии формирования ZrN слоев покрытий:

Глобулярная стадия, протекает вне зависимости от содержания N2 в газовой смеси. Во всем температурном интервале глобулы имеют минимальную площадь контакта с поверхностью подложки.

Стадия формирования 3D образований с зернистой подструкту-

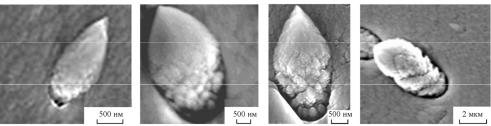

рой. В процессе упорядочения структуры ZrN слоя покрытия формируются единичные 3D образования с зернистой подструктурой с вершиной куполообразной формы, значительно превышающие по высоте толщину слоя покрытия. Единичные образования с зернистой подструктурой имеют различную направленность по отношению к подложке и распределены в покрытии статически равномерно (рис. 18).

Сростом N2 размер 3D образований увеличивается. Следует отметить, что при одинаковом количестве реакционного (N2) и инертного газов (Ar) в газовой смеси формирование 3D образований с зернистой подструктурой происходит по спирали.

а |

б |

в |

г |

Рис. 18. Стадия формирования 3D образований с зернистой подструктурой при различном содержании N2 в газовой смеси: а – при 30 % высота 3D образований около 2 мкм; б – при 35 % – 4 мкм; в – при 40 % – 3 мкм; г – при

50 % – 6 мкм (Vнагр.подл = 70 К/мин)

73

Стадия срастания 3D образований с зернистой подструктурой. 3D образования с зернистой подструктурой срастаются: укрупняются до стержневых образований без изменения ориентирования относительно подложки (рис. 19). Значительно отличается конечное структурное состояние стержневых образований после их объединения. При N2 = 30 % укрупненные 3D образования с зернистой подструктурой срастаются без изменения их формы, поэтому прослеживается четкая граница раздела между ними (рис. 19, а). При содержании N2 в смеси 35 % формируются единичные монолитные стержневые образования с плоской вершиной (рис. 19, б). С повышением содержания N2 в газовой смеси до 40…50 % увеличивается как протяженность, так и высота выступающей части стержневых образований над поверхностью ZrN слоя покрытия (рис. 19, а–г).

аб

вг

Рис. 19. Стадия |

срастания 3D |

образований с |

зернистой |

подструктурой |

в стержневые образования при различном содержании N2 в газовой сме- |

||||

си. Протяженность |

стержневых |

образований: а |

– при 30 |

% до 41 мкм; |

б – при 35 % – до 18 мкм; в – при 40 % – до 30 мкм; г – при 50 % – до 67 мкм

(Vнагр.подл = 70 К/мин)

Стадия формирования сплошного поликристаллического ZrN слоя покрытия. При N2 = 30 % поверхностная структура ZrN слоя покрытия представляет собой смесь мелкодисперсных дендритной и трубчатой подструктур (рис. 20, а, б). Слой покрытия с мелкодисперсной денд-

74

ритной подструктурой формируется при N2 = 35 % (рис. 20, в, г). С повышением содержания N2 до 40…50 % формируются слои покрытия с неплотной крупнозернистой подструктурой (см. рис. 20, в, г).

а |

б |

в |

г |

Рис. 20. Стадия формирования сплошного поликристаллического ZrN слоя покрытия, сформированного МР при различном содержании N2 в газовой смеси: а – 30 %; б – 35 %; в – 40 %; г – 50 % (Vнагр.подл = 70 К/мин)

Стадия формирования стержневых образований с зернистой подструктурой на поверхности сплошного ZrN слоя покрытия. Неза-

висимо от ТехП и ТемП на поверхности ZrN слоев покрытий формируются стержневые образования, образуемые в процессе срастания 3D образований с зернистой подструктурой (рис. 21). В условиях, далеких от термодинамического равновесия, микроструктура слоев в процессе осаждения типично развивается конкурентно. Укрупнение стержневых образований с зернистой подструктурой происходит синхронно с повторным формированием 3D образований с зернистой подструктурой

(рис. 21, а, г).

а |

б |

в |

г |

Рис. 21. Стадия повторного формирования на поверхности покрытий стержневых образований при различном содержании N2 в газовой смеси: а – 30 %;

б – 35 %; в – 40 %; г – 50 % (Vнагр.подл = 70 К/мин)

Выявлены четкие границы раздела образований с зернистой подструктурой и сплошного ZrN слоя покрытия (рис. 22, б). Обнаружение трубчатых подструктур по периметру всех образований подтверждает

75

неравновесные условия формирования ZrN слоя покрытия при N2 = 30 % (рис. 22, а). Идентичная подструктура ZrN слоя покрытия и образований, формирующихся при N2 = 35 % (рис. 22, г), свидетельствует о равновесности процесса формирования ZrN слоя покрытия.

а |

б |

в |

г |

Рис. 22. Граница раздела между различными структурными состояниями ZrN слоев покрытий, сформированных МР при различном содержании N2 в газо-

вой смеси: а – 30 %; б – 35 %; в – 40 %; г – 50 % (Vнагр.подл = 70 К/мин)

Нанокристаллиты ZrN слоя покрытия, осажденного при N2 = 35 %, имеет сложную двухуровневую структуру. Зерна субмикронного размера (100…300 нм) фрагментированы на области размером 10…15 нм

(рис. 23).

Рис. 23. Морфологические особенности поверхности ZrN слоев покрытий, сформированных МР при содержании N2 в газовой смеси 35 %: 1, 2, 3, 4 – тонкое строение фрагментов (Vнагр.подл = 70 К/мин) (туннельный микроскоп «Умка»)

Специфика процесса структурообразования ZrN слоев покрытий МР такова, что стадии их формирования протекают в аналогичной по-

76

следовательности формирования ZrN покрытий методом ЭДИ, однако при более низких температурах. Вследствие анизотропии скоростей формирования ZrN слоев покрытий по различным направлениям увеличение неоднородностей условий формирования для различных участков ZrN слоев покрытий приводит к образованию различных поверхностных структур: дендритной и трубчатой – при N2 = 30 %, дендритной – при N2 = 35 %, трубчатой на границе раздела образований с зернистой подструктурой – при N2 = 40 %. Неравновесные условия формирования ZrN слоев покрытий характерны для концентрации N2 = 30 %, при которой выявлена наибольшая анизотропия скоростей формирования по различным направлениям. Оптимальное содержание N2 в газовой смеси 35 %.

• Изучение влияния Р, N, способа охлаждения поверхности мишени и созданных ТемП на процесс структурообразования ZrN слоев покрытий

Выявлена зависимость стадий формирования ZrN слоев покрытий от давления газовой смеси (Р = 0,8…1,2 Па), мощности магнетронного разряда (N = 1,7…3,1 кВт) и способа охлаждения поверхности мишени

(Тохл.вод = 299…302 К или Тохл.вод = 291…294 К).

При ограниченном охлаждении мишени (Тохл.вод = 299…302 К) с повышением ТехП (Р и N) не только увеличивается количество и размер 3D образований, но и изменяется подструктура ZrN слоя покрытий от зернистой (рис. 24, а) до пластинчатой (рис. 24, б). При принудительном охлаждении мишени (Тохл.вод = 291…294 К) количество, размер и структурное состояние 3D образований изменяются незначительно

(рис. 24, в).

а |

б |

в |

Рис. 24. Подструктура 3D образований на поверхности сплошного ZrN слоя

покрытия в зависимости от Р и N: а, б – в случае Тохл.вод = 299…302 К: а – зернистая, 0,8 Па и 1,93 кВт, 1–1 – 4 мкм, 2–2 – 6,5 мкм; б – пластинчатая, 1,0 Па

и 2,09 кВт, 1–1 – 0,9 мкм, 2–2 – 1,2 мкм; в – Тохл.вод = 291…294 К – Ø 3,3 мкм

77

При ограниченном охлаждении мишени на стадии срастания и укрупнения 3D образований с повышением величин P и N увеличивается размер стержневых образований, формируются неравновесные структуры, как на границе 3D образований и слоя покрытия в виде произвольных глобулярных и пластинчатых подструктур, так и на поверхности слоя покрытия в виде ячеистой и дендритной структур; образуются механические напряжения, приводящие к разрушению образований с отделением их от поверхности слоя покрытия (рис. 25, а). В опти-

мальном интервале ТехП и ТемП: Р = 1,0 Па, N > 2,0 кВт, Тохл.вод = = 291…294 К дефектность покрытия минимальна (рис. 25, б).

а |

б |

Рис. 25. Характер разрушения напряженного ZrN слоя покрытия, сформированного МР в зависимости от Тохл.вод: а – 299…302 К, размер выделенных фрагмен-

тов: L1 = 1,7 мкм, L2 = 2,2 мкм; L3 = 2,2 мкм, L4 = 2,5 мкм; б – 291…294 К

На стадии формирования сплошного поликристаллического ZrN слоя покрытия повышение температуры области распыления мишени сопровождается дефектообразованием в виде локального нарушения сплошности слоя (рис. 26, а) и сквозных трещин до подложки (рис. 26, б). Для устранения условий дефектообразования в слоях покрытий, формируемых МР, необходимо оптимизировать N, Р и способ охлаждения поверхности мишени в процессе распыления.

аб

Рис. 26. Дефектообразование в ZrN слоях покрытий:

а – «недостаток» материала; б – растрескивание; Тохл.вод = 299…302 К

78

• Изучение влияния Uсм, L, способа охлаждения поверхности мишени и созданных ТемП на процесс структурообразования ZrN слоев покрытий

Стадии формирования ZrN слоев покрытий зависят от Uсм (40…80 В), L (100…160 мм) и способа охлаждения поверхности мише-

ни (Тохл.вод = 299…302 К или Тохл.вод = 291…294 К).

Уменьшение L и Uсм относительно оптимальных значений 100 мм и 80 В соответственно приводит к уменьшению скорости осаждения ZrN слоя покрытия и ее толщины, однако не ухудшает морфологии его поверхности. При оптимальных Uсм и L уменьшается размер и количество 3D и стержневых образований с зернистой подструктурой, значительно ухудшающих качество поверхности ZrN слоя покрытия.

Для получения ZrN слоя покрытия с минимальной дефектностью необходимо контролировать выход ионов металла в процессе осаждения ZrN слоя покрытия за счет стабилизации N (≈2,0 кВт) и Р. При отклонении от указанного сочетания ТехП МР осаждается напряженный ZrN слой покрытия, о чем свидетельствуют протяженные трещины до основания подложки (см. рис. 26, б).

3.2.4. Процесс структурообразования двухкомпонентных TiN слоев покрытий в зависимости от ТехП и ТемП процесса МР

Стадии формирования поликристаллических TiN, ZrN |

слоев |

|

покрытий методом МР протекают в |

идентичном интервале |

ТехП: |

Р = 0,8…1,0 Па; L = 100…120 мм; |

N = 2,03 кВт; Uсм = |

80 В; |

N2 = 35…40 %. Однако ТемП (Тс = 615…630 К = (0,189…0,194)Тпл;

Vнагр.с = 0,3…0,6 К/мин) формирования поликристаллических ZrN слоев покрытий незначительно превосходят ТемП формирования TiN слоев покрытий (Тс = 615…625 К = (0,191…0,194)Тпл; Vнагр.с = 0,2…0,4 К/мин) (см. табл. 2).

Наноструктурированный TiN слой покрытия с равномерно зернистой поверхностной структурой и равноосными зернами, минимальной дефектностью и шероховатостью формируется только при оптимальном сочетании ТехП (Р = 1,0 Па; L = 100 мм; N = 2,03 кВт; Uсм = 80 В; N2 = 35 %) и ТемП (Тнач.с ≥ 620 К ≥ 0,192Тпл; Vнагр.с ≥ 0,3 К/мин).

С незначительным увеличением всех ТехП, кроме L размер кристалли-

79

тов увеличивается и формируется поликристаллический TiN слой покрытия.

Условия и вид дефектообразования в TiN, ZrN слоях покрытий не отличаются.

3.2.5. Общие закономерности процессов структурообразования двухкомпонентных покрытий на кратковременно нагретой подложке в зависимости от термического состояния подложки

икатодов/мишеней, ТехП и ТемП процесса осаждения, технологических особенностей источника плазмы

Для TiN покрытий, формируемых методом ЭДИ, необходимо использовать МСЗ с тремя осями: Тс, Vнагр.с и одного из основных ТехП процесса осаждения (Р, N2, Uсм, Iд и L) [264–267, 339]. Для построения МСЗ поликристаллических и наноструктурированных TiN слоев покрытий для каждого ТехП (Р, N2, Uсм, Iд/N и L) в исследуемом интервале разработаны схематичные изображения структурных состояний, ТемП существования и условные обозначения стадий их формирования.

Изученная и представленная в виде пространственных МСЗ эволюция структуры двухкомпонентных слоев покрытий (на примере TiN, ZrN) отражает их структурные изменения в зависимости от ТехП и ТемП. Все ТехП (Р, Uсм, N2, Iд), но с различной скоростью приводят к увеличению Тс и оказывают влияние на скорость протекания стадий формирования двухкомпонентных слоев покрытий. При низких Тподл = = (0,188…0,230)Тпл стадии формирования наноструктурированных и поликристаллических TiN, ZrN слоев зависят от основных ТехП, а их структура – от Тнач.с и Vнагр.с в процессе осаждения.

Выявлены причины структурных изменений в слоях покрытий при отклонении ТехП и ТемП от оптимальных. Рост значений Uсм, P, Iд и, как следствие, Тс и Vнагр.с относительно оптимальных значений в связи с увеличением диаметра кристаллитов, изменением формы выхода зерен на поверхность до удлиненной приводит к формированию поликристаллических TiN, ZrN слоев покрытий и ухудшению чистоты их поверхности вследствие анизотропии скоростей формирования. В направлении уменьшения значений Uсм, N2, P, Тс и Vнагр.с столбчатая подструктура TiN, ZrN слоев покрытий изменяется от неплотной к разупорядоченной, а ее поверхностная структура – от мелкозернистой к неравномерно мелко-, средне- и крупнозернистой, свидетельствующей

80