17.2. Стекла на основе фторидов тяжелых металлов

Первые стекла этого семейства материалов открыл в 1974 г. Мишель Пуле из Университета Ренне во Франции при исследовании расплавов кристаллических соединений из смеси фторидов циркония, бария, натрия и неодима.

Стеклообразование в многокомпонентных фторидных системах наблюдается в средней области концентрационных треугольников.

Температура стеклования Тg этих стекол лежит в области 250–300 °С, а сами стекла чрезвычайно короткие (при увеличении температуры всего на 10 К вязкость падает на порядок).

Помимо основных фторидов (ZrF4, HfF4, AlF3) в состав стекол вводят BaF2, GaF3, PbF2, NaF и многие другие.

Основное достоинство таких стекол – в их высокой прозрачности в ИК-диапазоне до 7 мкм, что делает их весьма перспективными для применения в ИК-волоконной оптике.

С точки зрения хорошей прозрачности в инфракрасной области и простоты изготовления заслуживают тщательных исследований фторцирконатные, фторгафнатные и бариево-ториевые стекла.

Эти стекла имеют небольшие температуры стеклования (около 300 °С) и близкие к кварцевому стеклу значения показателя преломления (1,5).

Длинноволновая граница пропускания в инфракрасном диапазоне и низкий уровень рэлеевского рассеяния позволяют предположить, что в стеклах из фторидов тяжелых металлов собственное затухание может быть на уровне 0,01 дБ/км.

На длинах волн от 0,5 до 2,0 мкм затухание частично обусловливается электронным поглощением на примесях меди, хрома, никеля и железа.

Загрязнение одной частью железа на миллион частей стекла, например, может вызвать затухание в 15 дБ/км на длинах волн вблизи

2,5 мкм.

Ионы гидроксила, попадающие в световод из исходных материалов или в процессе плавления стекла и получения световода, сильно поглощают инфракрасное излучение (присутствие 0,001 ppm ионов гидроксила в стекле может привести к затуханию, примерно равному 10 000 дБ/км на длине волны 2,9 мкм).

Оптические потери в световоде

142

17.3. Промышленные многокомпонентные фторидные стекла

Оптические потери во фторидных (ZBLAN) стеклах и волокнах: ZBLAN: (ZrF4)0,53(BaF2)0,21(LaF3)0,04(AlF3)0,02(NaF)0,20

|

|

|

Суммарные |

Материал |

Вид образца |

Метод получения |

оптические |

|

|

|

потери, дБ/м |

ZBLAN |

Стержень |

Метод «движущегося |

2,5 |

|

(диаметр 6 мм). |

пьедестала». |

|

|

Двухслойная |

То же. |

4,0 |

|

заготовка. |

|

|

|

Стержень |

Принудительное хо- |

≤1,0 |

|

(диаметр 10 мм) |

лодное формование |

|

|

|

под давлением |

|

Оптическое |

Однослойное |

(ПХФД). |

|

Покрытие фторопла- |

0,95 |

волокно |

волокно |

стом |

|

Z-245 |

|

|

|

Лучевая прочность фторидных (ФАС и ZBLAN) стекол при ИК- и УФ-лазерном облучении.

ФАС: (BaF2)0,123(SrF2)0,123(CaF2)0,123(MgF2)0,123(AlF3)0,36(YF3)0,123(LaF3)0,025

|

|

Концентрация гетерофазных частиц |

Плотность пробоя* |

|

Стекло |

YAG-Er3+ |

УФ-лазер, |

|

–3 |

|

|

(50–130 нм), см |

лазер, кДж/см2 |

мДж/см2 |

|

|

|

|

ФАС |

3·106 |

>4,5 |

420 |

|

|

8·106 |

4,0 |

300 |

|

|

4·105 |

>4,5 |

400 |

|

ZBLAN |

1·105 |

>4,5 |

– |

* Плотность мощности излучения, вызывающего необратимые изменения оптических параметров стекла.

|

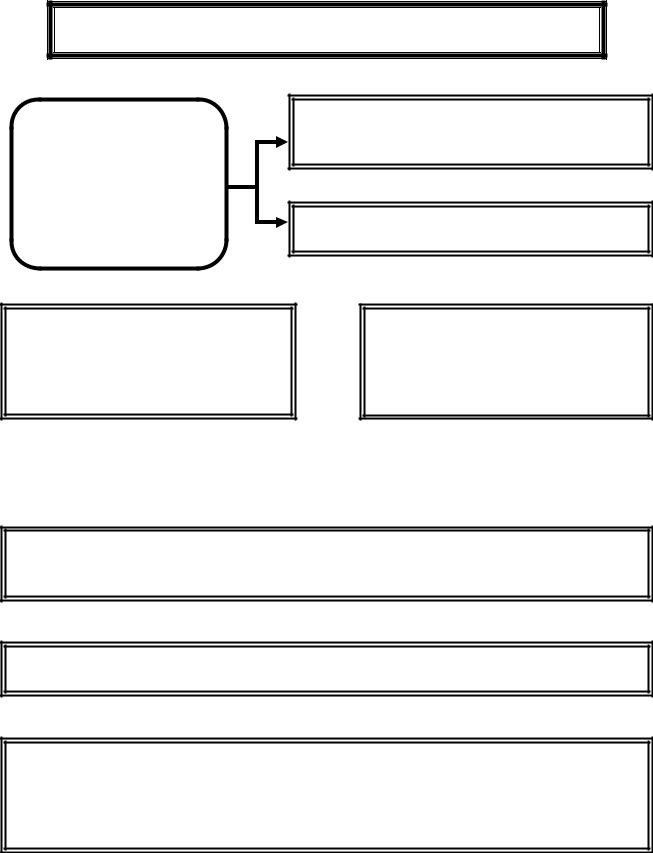

17.4. Технология получения |

|

многокомпонентных фторидных стекол |

|

|

|

|

|

|

|

|

|

|

Свободное литьевое формование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Три |

|

|

Литьевое формование методом регули- |

|

основных |

|

|

руемого затвердевания на «движущемся |

|

технологии |

|

|

пьедестале» |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принудительное «холодное» формование |

|

|

|

|

стекол под давлением |

|

|

|

|

|

|

|

|

Свободное литьевое формование фторидных стекол

Свободное литьевое формование фторидных стекол

Для получения качественных фторидных стекол необходимо выполнение двух основных технологических требований: организация процесса синтеза в атмосфере очищенного и осушенного инертного газа и проведение комплекса мероприятий по предотвращению кристаллизации фторидных стекол.

Первому требованию отвечает установка синтеза, состоящая из герметичного перчаточного бокса, заполненного инертным газом, и вмонтированной в него печи сопротивления.

Варка стекла проводится при температуре до 1000 °С.

В боксе происходит охлаждение и формование стекломассы.

Литьевое формование стекол методом регулируемого затвердевания на «движущемся пьедестале»

В этом методе для получения двухслойной заготовки используют специальную форму, в формообразующем канале которой имеется поршень.

Перед отливкой заготовки форму нагревают до температуры, близкой к температуре стеклования, затем в воронку формы заливают расплав стекла оболочки и опускают поршень вниз с заданной скоростью.

За счет разрежения, создаваемого в канале формы при движении поршня вниз, расплав стекла оболочки стекает по стенкам формы, образуя трубку.

После застывания трубки-оболочки в нее заливают расплав стекла сердцевины с температурой ниже Ткр, но выше температуры стеклования Тg.

Полученная двухслойная заготовка в форме поступает на отжиг.

Полученная двухслойная заготовка в форме поступает на отжиг.

Метод «движущегося пьедестала» дает возможность получать заготовки для вытяжки двухслойных волокон. За счет надежного контакта между расплавом сердцевины и трубки-оболочки обеспечивается формование заготовок, свободных от кристаллов и пузырей на границе сердцевина – оболочка.

145

Принудительное «холодное» формование стекол под давлением (метод ПХФД)

Метод ПХФД основан на воздействии давления на стекломассу, находящуюся в вязкопластичном состоянии.

Метод позволяет получать заготовки, минуя повторное плавление стекла, что для легко кристаллизующихся фторидных стекол снижает вероятность кристаллизации.

Проведение формования в таких условиях сводит процессы гидролиза стекломассы к минимуму.

Получаемые образцы имеют полированную поверхность.

Этим методом можно получать как длинномерные тонкие заготовки, так и заготовки большого диаметра (200 мм), что практически невозможно в литьевых методах.

17.5. Фторидные оптические волокна

Для упрочнения фторидных двухслойных волокон и предохранения их от влияния внешних механических и химических воздействий на них наносят полимерные или металлизированные покрытия.

Для нанесения полимерного (фторопластового) покрытия используются два метода: жакетный и фильерный.

В жакетном методе трубка из фторопласта Ф-4МБ с толщиной стенки 1 мм обрабатывается ССl4, просушивается в печи в течение 2–3 ч при 180–200 °С, горячей надевается на заготовку, и затем производится вытяжка волокна «штабик»-методом. После вытяжки полимерная трубка плотно облегает волокно, образуя концентрическую оболочку толщиной около 50 мкм.

В фильерном методе для нанесения полимера используют 15%-ный раствор фторопласта Ф-42 в метилэтилкетоне. Раствор наносят на волокно из фильеры, расположенной на пути следования волокна на 20–30 мм ниже зоны формирования «луковицы». Для испарения растворителя световод пропускают через цилиндрическую печь. Толщина получаемого полимерного покрытия из Ф-42 составляет

20–40 мкм.

Металлизированное покрытие наносят на световод, имеющий сердцевину и стеклянную светоотражающую оболочку.

Заготовки для получения фторидных световодов подвергаются химическому травлению для улучшения качества боковой поверхности стекла. В качестве травильной жидкости используется следующий раствор: 0,4 моль ZrOCl2·8H2O + + 1 моль НСl в 1 л Н2О.

Покрытие наносят фильерным способом с намораживанием металла (In, Sn) на поверхность вытягиваемого оптического волокна.

Вытяжка световодов ZBLAN проводится при скорости подачи заготовки в зону нагрева 4 мм/мин и скорости вытяжки волокна 2–3 м/мин при температуре 310 °С.

В зоне вытяжки создается инертная атмосфера системой продувки очищенного высокочистого аргона через реактор для вытяжки.

Величина коэффициента затухания фторидных оптических волокон составляет 0,5–1,0 дБ/м, что позволяет использовать их для передачи ИК-информации и лазерного излучения.

147

17.6. Оксифторидные оптические стекла

Наибольший практический интерес представ-

ляют стекла систем Ba(PO3)2 – RFx (R – Al, Mg, Ca, Sr, Ba) или Al(PO3)3 – RF2 (R –Mg, Ca, Sr, Ba), имеющих обширные области стеклообразования.

Фторид магния может заменяться фторидами иттрия, галлия и другими.

Эти стекла имеют температуру стеклования Тg в пределах

260–450 °С.

Синтез стекол производится в закрытых тиглях из стеклоуглерода при тем-

пературе 800–1200 °С.

К преимуществам этих стекол относится их устойчивость к водным средам и плавиковой кислоте HF, а также прозрачность в УФ- и ближней ИК-областях спектра.

В структуре оксифторидных стекол ионы фтора замещают часть ионов кислорода, и при этом образуются «смешанные» структурные узлы.

Ионы бария связывают соседние фосфатные цепи за счет кулоновского взаимодействия.

На основе таких систем разработана группа фторофосфатных кронов (ФФК), имеющих nD в пределах 1,55–1,6 и νD в пределах 72–100.

При введении значительных количеств фторидов щелочных, щелочноземельных металлов и алюминия образуются стекла типа особых кронов (ОК), очень коротких и с примерно такими же температурами стеклования.

Лекция 18. ХАЛЬКОГЕНИДНЫЕ СТЕКЛА

Халькогенидные стекла образуются на основе элементов VI группы (сера S, селен Se, теллур Te), которые называются халькогенидами и представляют собой сплавы с элементами V (мышьяк As, сурьма Sb) или IV (кремний Si, германий Ge) групп.

Халькогенидные стекла обладают высокой прозрачностью в ИК-об- ласти спектра от 1 до 18 мкм.

Халькогенидные стекла обладают полупроводниковой проводимостью электронного типа, обнаруживают внутренний фотоэффект.

Халькогенидные стекла очень перспективны в качестве прозрачного материала для оптоволоконных кабелей инфракрасного диапазона спектра с низкими оптическими потерями.

Стекла применяются в высокочувствительных телевизионных камерах, в ЭВМ в качестве переключателей или элементов запоминающих устройств.

Примерный состав промышленных халькогенидных стекол (в % по массе): Те 85–87, Se 9–11, As 1,0–1,6, Sb 2–3, S 0,5–1,0.

|

|

|

|

|

|

|

Сера S |

|

|

Сера – довольно распространенный элемент: среднее содер- |

|

|

|

|

жание в земной коре 0,05 % по массе, в воде морей и океанов |

|

|

|

|

|

|

|

|

|

|

0,09 %. |

|

|

|

|

|

|

|

|

|

|

|

|

В природе сера присутствует в самородном виде и в составе многочисленных минералов: сульфидные минералы – пирит FeS2, антимонит Sb2S3, галенит PbS, киноварь HgS, сфалерит и вюрцит ZnS, ковеллин CuS, халькозин Cu2S, аргентит Ag2S, висмутин Bi2S3, халькопирит CuFeS2 и др.; сульфаты – барит BaSO4, ангидрит CaSO4, гипс CaSO4·2H2O и др., а также присутствует в виде соединений в углях, сланцах, нефти, природных газах.

Из множества полиморфных модификаций серы в кристаллическом состоянии наиболее распространены две:

Кристаллическая структура α-S и β-S построена из неплоских восьмичленных циклических молекул S8 в виде короны, a разные модификации отличаются взаимной ориентацией молекул S8 в кристаллической решетке.

Сера легко образует циклические молекулы с разным числом атомов.

орторомбическая α-S (стабильна до 95,39 °С в виде лимонно-желтых кристаллов);

моноклинная β-S (стабильна выше 95,39 °С в виде бледно-желтых кристаллов).

Свободное литьевое формование фторидных стекол

Свободное литьевое формование фторидных стекол

Содержание паров воды в инертном газе составляет 0,5–1,0 ppm.

Содержание паров воды в инертном газе составляет 0,5–1,0 ppm.

Полученная двухслойная заготовка в форме поступает на отжиг.

Полученная двухслойная заготовка в форме поступает на отжиг.