- •Оглавление

- •Часть 1 9

- •Часть 2 82

- •Часть 3 153

- •Введение

- •Лекция №2 Задачи и модели конструкторского проектирования кузнечно-штамповочного оборудования

- •Лекция №3 Структура программ инженерных расчетов

- •Лекция №4 Вычислительные операции при решении прикладных инженерных задач

- •Лекция №5 Типы вычислительных процессов

- •Лекция №6 Этапы создания программ. Реализация численных методов в сапр

- •Построение аналитической модели

- •Обоснование и описание вычислительной процедуры Приведение задачи линейного программирования к стандартной форме

- •Решение задачи оптимизации на основе симплекс-таблиц Приведение задачи к стандартной форме

- •Определение начального допустимого решения

- •Построение искусственного базиса

- •Первый этап двухэтапного симплекс-метода

- •Симплекс-таблица №1.

- •Симплекс-таблица №2.

- •Симплекс-таблица №3.

- •Второй этап двухэтапного симлекс-метода

- •Симплекс-таблица №4.

- •Симплекс-таблица №5.

- •Симплекс-таблица №6.

- •Лекция №8 Автоматизированный анализ кинетостатических характеристики исполнительных механизмов кузнечно-штамповочных машин

- •Лекция №9 Математические модели зубчатых приводов кузнечно-штамповочных машин

- •Лекция №10 Автоматизированные расчеты деталей и узлов кузнечно-штамповочных машин

- •Лекция №12 Архитектура и математическое обеспечение сапр машинных испытаний и исследования кузнечно-штамповочных машин

- •Лекция №13 Математическое моделирование физических процессов на основе мкэ

- •Лекция №14 Проектирование базовых деталей кузнечно-штамповочного оборудования с учетом прочности на основе метода конечных элементов

- •Лекция №15 Нелинейная механика контактных систем

- •Лекция №16 Приложения метода конечных элементов

- •Лекция №17 Динамика кузнечно-штамповочного оборудования

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Лекция №10 Автоматизированные расчеты деталей и узлов кузнечно-штамповочных машин

Теоретические вопросы:

10.1. Математические основы инженерных расчетов

10.2. Автоматизация инженерных методик расчета деталей и узлов кузнечно-штамповочного оборудования

10.3. Автоматизированный расчет по универсальным математическим моделям деталей и узлов кузнечно-штамповочного оборудования

10.1. Математические основы инженерных расчетов

Для автоматизации инженерных расчетов зачастую приходится составлять программы, реализующие методы аппроксимации специальных функций численного дифференцирования, решения алгебраических и трансцендентных уравнений. Для выполнения вычислений в программы автоматизированных расчетов включают фрагменты программ, использующие перечисленные ниже методы. Методы аппроксимации включают методы задания специальных и стандартных функций и методы задания табличных функций.

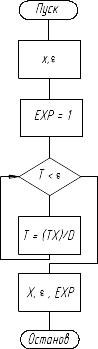

Специальные и стандартные функции представляются в ЭВМ с помощью их разложения в ряд Тейлора. Прямая реализация этого ряда не рекомендуется, так как при возведении в степень больших или малых значений аргумента могут быть получены числа, не реализуемые в ЭВМ. Программы в таких случаях строятся с помощью последовательного наращивания суммы ряда. Алгоритм такой процедуры представлен на рис. 28.

Иногда при вычислениях используются непрерывные функции, заданные в виде таблиц, например, полученных в результате эксперимента. Для того, чтобы в ходе выполнения программы могли вычисляться значения функции в промежуточных точках по отношению к точкам x0, x1, …, xn, производится интерполяция табличной функции.

Наиболее простым является метод линейно-кусочной интерполяции, когда на участках между узлами интерполяции функция заменяется линейными отрезками. Алгоритм линейно-кусочной интерполяции включает процедуру перебора и сравнения значений табличных аргументов и значения xc. Как только табличное значение аргумента станет больше xc, значит, найден соответствующий отрезок интерполяции, на котором лежит xc.Более точной является параболическая интерполяция, при которой табличная функция заменяется многочленом f(x). Степень интерполяционного многочлена не выше n, где n – число узлов интерполяции. Значения интерполяционного многочлена f(x) совпадает с табличными значениями функции f(x).

Рис. 28. Алгоритм для вычисления экспоненциальной функции

Используют различные виды интерполяционных многочленов: Лагранжа, Гаусса, Эрмита, Стирлинга и др. Наиболее удобным для реализации на ЭВМ является метод Ньютона

![]() ,

(10.1)

,

(10.1)

где y(x0, x1, …, xk) – разделенные разности.

Для вычисления разделенных разностей используют формулы

(10.2)

(10.2)

Численное дифференцирование применяют в том случае, когда функция задана таблично или когда выражение для производной имеет сложный вид. При численном интегрировании используют формулы трапеции, средних, Симпсона, Гаусса и т.д. Эти формулы обычно приводят для интегрирования на равномерной сетке.

Методы решения линейных систем уравнений делятся на прямые и итерационные. Прямые методы позволяют за конечное число операций получить точное решение. Итерационные методы предполагают получение решения с заданной точностью за несколько циклов.

Одним из прямых методов является метод исключения Гаусса, который достаточно просто реализуется на ЭВМ. Метод заключается в приведении матрицы системы к треугольному виду. Затем система уравнений решается обратным ходом. Приведение к треугольному виду осуществляется с помощью эквивалентных преобразований; сложением строк матрицы, умноженных на соответствующие коэффициенты.

Точность вычисления неизвестных переменных методов Гаусса повышается выбором главного элемента (наибольшего в столбце) и перестановкой его на главную диагональ (за счет перестановки строк).

Далее рассмотрим численные методы решения алгебраических и трансцендентных уравнений. Алгебраическое или трансцендентное уравнение имеет вид

![]() ,

(10.3)

,

(10.3)

где f(x) – непрерывная функция.

В результате решения необходимо определить корни этого уравнения. В основном для конструкторских задач имеют смысл только действительные корни, т.е. точки, где функции f(x) пересекает ось абсцисс. Задача поиска корней у уравнения () имеет несколько этапов. Сначала определяется число корней и отрезки, где они расположены. Затем находятся приближенные значения корней и производится их уточнение. Число действительных корней можно определить с помощью теоремы Штурма. Приближенные значения корней уточняется с помощью итерационных методов.

Метод дихотомии, или половинного деления обеспечивает поиск значения корня x* с помощью последовательно деления пополам интервала неопределенности (интервал, содержащий корень). После этого полуинтервал, не содержащий корень, отбрасывается, а оставшийся полуинтервал снова делится пополам, и так до тех пор, пока длина последнего полуинтервала не будет меньше погрешности вычисления корня. Критерием выбора полуинтервала является перемена знака функции f(x) на его концах.

Метод половинного деления применим для систем алгебраических уравнений, так как имеет небольшую скорость сходимости к точному решению. Этот метод абсолютно устойчив и прост в реализации на ЭВМ.

Метод простой итерации ищет решение уравнения () как точку пересечения линейной функции y1(x)=x и вспомогательной функции y2(x). Итерация строится на основе нулевого приближения, таким образом, после первой итерации получают значение x1, подставляют его в функцию y2(x), в результате второй итерации получают приближенное значения корня в виде x2 и т.д. После очередной итерации уточняется значение корня по отношению к его точной величине x*. Метод простой итерации можно использовать и для системы алгебраических уравнений.

10.2. Автоматизация инженерных методик расчета деталей и узлов кузнечно-штамповочного оборудования

В соответствии с принятой математической моделью объекта проектирования процесс получения проектных решений при автоматизации инженерных расчетов может быть представлен схемой автоматизированного расчета, приведенной на рис. 29.

Работа с прикладным

программным обеспечением по этой схеме

ведется в следующей последовательности.

Конструктор вызывает необходимую

подпрограмму и в диалоговом режиме

задает исходные данные (блок 2). К ним в

основном относятся значения некоторых

проектных параметров

![]() ,

текущие значения показателей качества

,

текущие значения показателей качества

![]() и

ограничений g0.

и

ограничений g0.

Остальные сведения

имеются в банке данных (блок 8),

обслуживающем подпрограмму в виде

параметров таблиц и значений аналитических

функций. Далее (блок 3) вычисляются

остальные проектные параметры

![]() ,

текущие значения показателей качества

,

текущие значения показателей качества

![]() и ограничений g.

Если условия ограничений и заданные

показатели качества выполняются, в

противном случае конструктор должен

задать в блоке 2 новые исходные данные.

Нужно иметь в виду, что часто в роли

ограничений используются значения

показателей качества.

и ограничений g.

Если условия ограничений и заданные

показатели качества выполняются, в

противном случае конструктор должен

задать в блоке 2 новые исходные данные.

Нужно иметь в виду, что часто в роли

ограничений используются значения

показателей качества.

Общесистемными составляющими функции качества являются критерии точности, устойчивости и эффективности. При расчете деталей кузнечно-штамповочных машин показатели точности и устойчивости, в основном, касаются их геометрии, т.е. сохранения формы под действием различных нагрузок (силовых, тепловых, изнашивающих).

Рис. 29. Схема процесса автоматизированного расчета

Эффективность выполнения деталями своих функций в машине обеспечивается их долговечностью. В свою очередь эта характеристика определяется статической и усталостной прочностью детали.

В основном при расчете деталей кузнечно-штамповочных машин ограничения строятся на базе обеспечения заданной прочности и устойчивости, а показатели качества – на базе параметров, определяющих точность изготовления поковки или заготовки.

10.3. Автоматизированный расчет по универсальным математическим моделям деталей и узлов кузнечно-штамповочного оборудования

Одним из основных требований, предъявляемых к математическим моделям автоматизированного проектирования, является их универсальность. Это означает, что если обычно для расчета однотипных механизмов создаются отдельные программы, то при автоматизированном проектировании формируется математическая модель, которая учитывает всевозможные сочетания конструктивных элементов однотипных узлов; таким образом, при использовании обобщенной модели отпадает потребность в создании новых программ. Необходимо лишь с помощью задания исходных данных в универсальной программе привести обобщенную математическую модель к виду, который соответствует конкретной конструкции рассчитываемого механизма или детали.

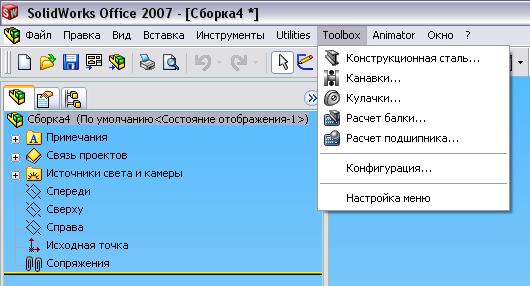

Методы составления универсальных математических моделей различают в зависимости от того, к какой расчетной схеме приводится объект: к расчетной схеме детали или к расчетной схеме узла (как совокупности отдельных элементов и устройств). Универсальные расчетные методы внедряются и в современные программные пакеты. Так, например CAD-система SolidWorks содержит пакет программ Toolbox, который может автоматически генерировать ряд стандартных деталей и выполнять прочностные расчеты. Этот эффект достигнут благодаря включению в базовый модуль специальных API-функций для программирования прикладных задач. Результат - во многих популярных прикладных системах появились средства прямого доступа к моделям SolidWorks.

SolidWorks API — это интерфейс прикладного программирования, позволяющий разрабатывать пользовательские программы на платформе САПР SolidWorks. API содержит сотни функций, которые можно вызывать из программ Microsoft Visual Basic, VBA (Microsoft Excel, Word, Access и т.д.), Microsoft Visual C, C++, .NET или из файлов-макросов SolidWorks. API-функции обеспечивают прямой программный доступ к функциональным возможностям пакета SolidWorks.

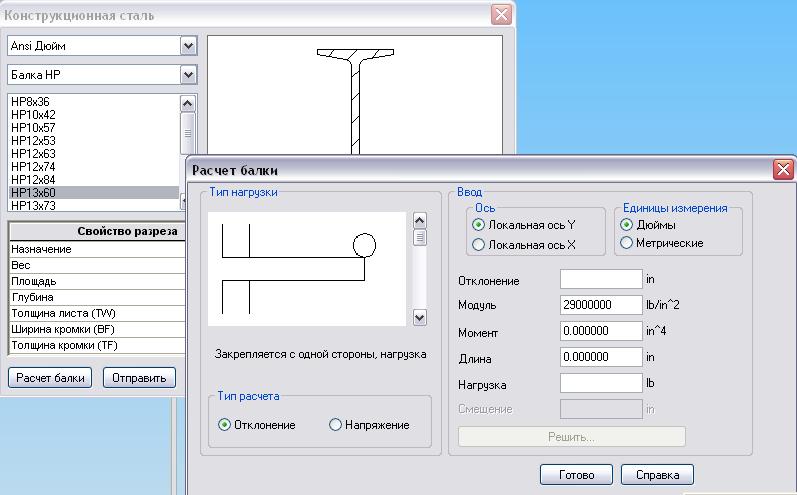

SolidWorks Toolbox (рис. 30) включает библиотеку стандартных деталей, полностью интегрированных в SolidWorks. Выберите стандарт и тип детали, которую необходимо добавить, затем перетащите компонент в сборку. Можно настроить библиотеку деталей SolidWorks Toolbox таким образом, чтобы она включала стандарты компании, или включить наиболее часто используемые детали.

Поддерживаемые международные стандарты включают: ANSI, BSI, CISC, DIN, ISO и JIS. С SolidWorks Toolbox поставляются следующие крепежные детали:

Подшипники;

Болты;

Кулачки;

Зубчатые колеса;

Кондукторные втулки;

Гайки;

Вставки PEM®;

Шпильки;

Стопорные кольца;

Винты;

Звездочки;

Конструкционные профили, включая алюминиевые и стальные;

Шкивы зубчатого ремня привода;

Шайбы.

Рис. 30. Меню Toolbox

Кроме того, в SolidWorks Toolbox имеется несколько следующих конструкционных инструментов:

Расчет балки - для определения напряжения и деформации балки

Расчет подшипника - для определения нагрузки и срока службы подшипника

Канавки - для добавления канавок в цилиндрическую деталь

Поперечные сечения деталей из конструкционной стали - для добавления эскиза в деталь

По этим программам можно рассчитывать нагрузки, напряжения, выполнить расчеты работоспособности и основного срока службы подшипника, перенести эскиз поперечного сечения балки из конструкционной стали в деталь и т.д. Решение задач автоматизированного проектирования существенно упрощается за счет использования структурно-параметрических моделей. Одной из основных трудностей при решении задач структурного синтеза и анализа является отсутствие четких критериев структурного качества. Для структурно-параметрических моделей можно использовать параметрические критерии качества. Методы структурного синтеза разработаны в значительно меньшей степени, чем методы параметрического синтеза. Создание структурно-параметрических моделей конструкции определенного типа начинается с разработки ее структурной формулы. Структурные формулы описывают не только вариантные конструкции, но и конструкции с из0меняющейся структурой во время рабочего процесса. Структурная формула представляет собой набор цифр фиксированной длины:

![]() ()

()

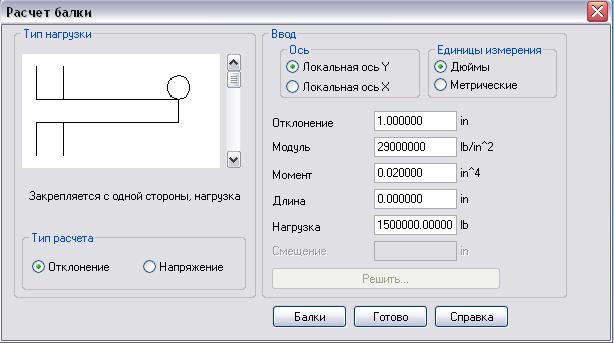

Длина структурной формулы определяется количеством вариационных признаков конструкции. Каждая позиция структурной формулы соответствует тому или иному вариационному признаку. Проектирование по универсальным моделям ведется в определенной последовательности, которую рассмотрим на примере расчета балок переменного сечения. Балки можно рассчитать, выбрав пункт из меню «Toolbox» пункт «Расчет балки, по выполнению чего появиться следующее диалоговое окно (рис. 31).

Рассматриваемая программа может быть использована для расчета балок следующих типов:

- балка закрепляется с одной стороны, нагрузка прикладывается с другой;

- балка закрепляется с одной стороны, нагрузка прикладывается равномерно;

- балка с опорой по обоим краям, нагрузка прикладывается посередине;

- балка с опорой по обоим краям, нагрузка прикладывается равномерно;

- балка с опорой по обоим краям, несимметричная нагрузка;

- балка с опорой по обоим краям, две симметричных нагрузки.

Рис. 31. Диалоговое окно «Расчет балки»

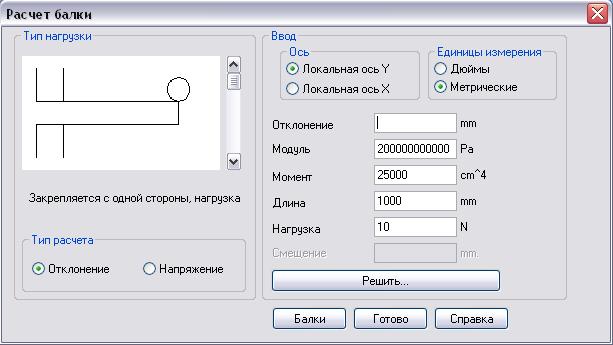

Вначале по указанным геометрическим параметрам выполняется проверочный расчет (рис. 32).

Рис. 32. Выполнение проверочного расчета

При этом можно выполнить два вида расчетов:

- отклонение;

- напряжение.

Выполняя первый тип расчета можно решить две задачи – прямую и обратную. При решении обратной задачи необходимо ввести модуль упругости материала, момент, длину и нагрузку, результатом будет является расчет отклонения, мм (рис. 33).

Рис. 33. Расчет величины отклонения

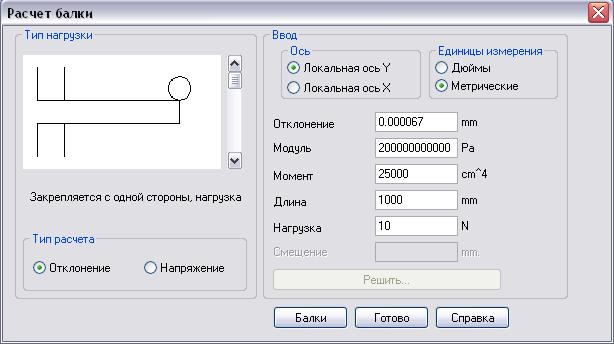

Результат расчета можно получить, щелкнув по кнопке «Решить» (рис. 35).

Рис. 34. Результаты расчета величины отклонения

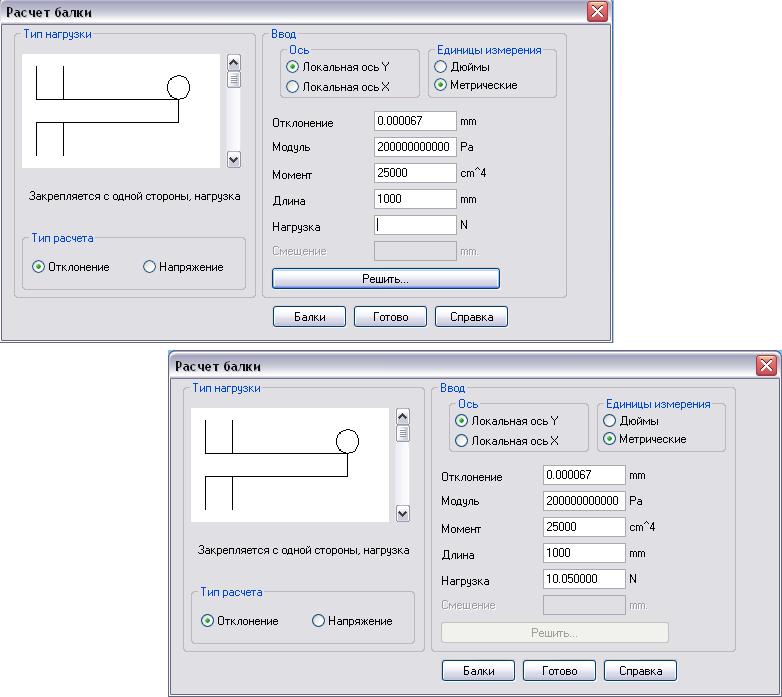

При решении прямой задачи необходимо ввести отклонение, модуль упругости материала, момент и длину, результатом будет является расчет нагрузки (рис. 35).

Рис. 35. Расчет нагрузки в проектируемом сечении балки

Вопросы для самоподготовки:

1. Охарактеризуйте математический аппарат инженерных расчетов?

2. На чем основана автоматизация инженерных методик расчета деталей и узлов кузнечно-штамповочного оборудования?

3. Опишите особенности автоматизированного расчета по универсальным математическим моделям деталей и узлов кузнечно-штамповочного оборудования?

ЧАСТЬ 3

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ БАЗОВЫХ ДЕТАЛЕЙ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА

Лекция №11

Машинные испытания в процессе проектирования и исследования кузнечно-штамповочных машин

Теоретические вопросы:

11.1. Структурная схема процесса получения и коррекции проектных параметров

11.2. Автоматизированные испытания деталей и узлов кузнечно-штамповочных машин

11.3. Имитационное моделирование в процессе проектирования кузнечно-штамповочных машин

11.1. Структурная схема процесса получения и коррекции проектных параметров

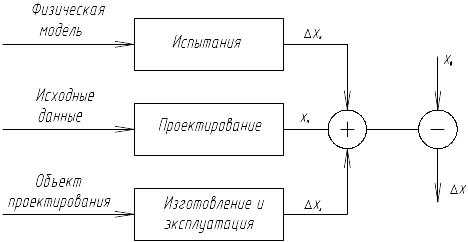

Процесс получения проектных параметров x можно представить в виде структурной схемы, представленной на рис. 37, в которой параметры xn, полученные в результате испытаний и процессов изготовления и эксплуатации.

Однако коррекция погрешностей, полученная в результате испытаний и процессов изготовления и эксплуатации, не обеспечивает получения оптимальных проектных параметров, так как сами проектные параметры вычисляются с ошибками, вызванными действием различных дестабилизирующих факторов.

Величина x, равная разности между идеальными x0 и фактическими значениями проектных параметров, может быть названа или вычисляется в виде следующих параметров: поле допуска, если отклонения (+1, -2) от номинального значения xH проектного параметра разных знаков; если отклонение 3 одного знака, то его называют запасом.

Рис. 36. Структурная схема процесса коррекции проектных параметров

Для случайных параметров xH принимается за математическое ожидание, а отклонение оценивается по s (среднеквадратичным отклонением). При применении размытых (нечетких) множеств относительно xН строится область возможных значений x. Степень неопределенности проектных параметров, складывающаяся на этапах проектирования, зависит от следующих дестабилизирующих факторов: неопределенности исходных процесса проектирования, неопределенности объекта и процесса проектирования, неопределенности математической модели объекта проектирования, которая служит основой для выбора значений проектных параметров.

Исходные данные могут быть заданы не в полном объеме. Кроме того, могут быть заданы несовместимые требования к объекту проектирования, что можно отнести к погрешностям задания исходных данных. Особенно это касается требований, уровень значения которых выбирается в результате компромиссных решений. Такими требованиями могут быть точность и производительность обработки, надежность и стоимость оборудования, устойчивость и быстродействие механизмов и т.д. Со стороны объекта проектирования как сложной системы, находящейся под воздействием процесса проектирования, дестабилизирующим фактором является необходимость учета большого числа связей между элементами. Степень неопределенности увеличивается также с учетом многовариантности объекта проектирования и наличия допусков на стандартные элементы и на характеристики материалов. В процессе проектирования конструктор вносит дополнительную неопределенность в результате неточных, неэффективных, а иногда и ошибочных решений. Математические модели расчетных методик, программ моделирования, которые используются для расчета и выбора проектных параметров, получены на основе многократных упрощений и аппроксимаций как при составлении математических зависимостей, так и при их реализации на ЭВМ. Кроме того, значительную неопределенность вносит многокритериальность расчетных моделей, когда проектные параметры одновременно должны обеспечивать высокую точность и производительность, высокую надежность и низкую стоимость и т.д. Влияние перечисленных факторов можно выявить на этапе проведения машинных испытаний предлагаемого варианта решения конструкторско-технологических задач. Целью машинных испытаний является оценка пригодности проектных параметров с учетом дестабилизирующих факторов в процессе проектирования, при испытаниях и эксплуатации нового оборудования.

В отличие от машинного моделирования для обеспечения достоверности принимаемых решений процесс машинных испытаний повторяется многократно. Поэтому машинное моделирование может быть названо одновариантным анализом, а машинные испытания – многовариантным анализом. Машинное моделированное определяет решение в виде номинального значения проектного параметра, а в результате машинных испытаний в общем случае получается область значений проектного параметра относительно его номинального значения.

11.2. Автоматизированные испытания деталей и узлов кузнечно-штамповочных машин

Так как машинные испытания проводятся над математическими моделями с учетом дестабилизирующих факторов, теоретическими основами машинных испытаний служит теория испытаний физических систем. Основными составляющими теории испытаний являются теория чувствительности, теория вероятности и математическая статистика, теория идентификации. С точки зрения сложности алгоритмов испытаний можно выделить три основных уровня испытаний: параметрическая идентификация, структурная идентификация и имитационное моделирование узлов или физических процессов.

В процессе испытаний кузнечно-штамповочной машины ЭВМ рассчитывает программу управления, осуществляет задание режимов работы привода и устройств системы включения, включая имитацию внешних условий работы проектируемого оборудования, обрабатывает результаты испытаний, вычисляет параметры качества и прогнозирует показатели технологической надежности. Компьютерные технологии моделирования широко используются для оценки динамических свойств сложных механических систем. В частности, задача повышения качества выпускаемой продукции и увеличения долговечности рабочих элементов машины связана с исследованием динамики кузнечно-штамповочных машин. Одним из путей решения задачи является использование метода конечных элементов (МКЭ). Наиболее широкие возможности моделирования различных физических процессов предоставляет САПР SolidWorks, применение которой может решить следующие задачи:

• интеграция SolidWorks с различными Windows-приложениями (CAD/CAM/CAE/PDM/ERP, MS Office, Windows API и др.), подразумевающая создание интерфейсов передачи данных, вызова сервисных утилит, преобразования данных и т.п.;

• разработка прикладных модулей, добавляющих к базовым возможностям САПР SolidWorks дополнительный функционал в какой-либо специальной предметной области, например решение задач оптики, акустики и т.п.

Благодаря такому подходу специально для SolidWorks было создано большое число модулей, работающих непосредственно в его среде, некоторые из которых приводим далее.

Модуль для разводки электрических кабелей Embassy.

разводка кабелей и формирование жгутов

генерация схемы разводки и оформление чертежа, получение текстовых отчетов

раскладка жгутов на монтажном столе

Модуль проектирования трубопроводов и библиотека стандартных изделий SolidWorks Piping.

трехмерная прокладка трасс трубопроводов в сборках SolidWorks

библиотека стандартных изделий, содержащая более 1700 уникальных деталей

возможность создавать свои библиотеки деталей или добавлять их в стандартную

Модуль создания трехмерных моделей печатных плат CircuitWorks.

автоматическое создание 3D-моделей печатных плат на основе данных, полученных из электротехнических CAD-систем

пользовательские библиотеки моделей радиодеталей

возможность преобразования моделей SolidWorks в IDF-формат

Модуль параметризации импортированных моделей в SolidWorks FeatureWorks.

распознавание конструктивных элементов в импортированных моделях и преобразование их в параметрическую модель SolidWorks

получение редактируемых, ассоциативных и параметрических моделей

возможность как автоматического, так и интерактивного распознавания

Модуль SolidWorks Animator.

быстрая и простая генерация AVI-файлов на основе моделей SolidWorks

создание интерактивной документации и рекламных видеороликов

Модуль для создания фотореалистичных изображений PhotoWorks.

генерация изображений с фотографическим качеством на базе моделей SolidWorks

экспорт в TIFF, JPEG, PostScript, Targa, BMP, LWI форматы

задание источников света, окружающей обстановки, характеристик среды

Средство просмотра моделей и чертежей SolidWorks - модуль eDrawingPro.

уникальное средство просмотра чертежей и моделей SolidWorks с одновременным их многократным сжатием

функция "красного карандаша", дополнительные виды и разрезы, вывод на печать

упрощенный вариант бесплатно входит в базовый комплект поставки!

Модуль в области e-commerce 3D PartStream.NET.

поиск потенциальных заказчиков вашей продукции через Internet

позволяет покупателям просматривать, транслировать и загружать 3D модели

Модуль обмена данных через Web-страницы 3d Instant Website.

создание пользовательских Web-страниц на своем сервере и защищенных паролем страниц на сервере SolidWorks Corporation возможность представлять в Internet 3D-модели с фотографическим качеством

Модуль автоматической генерации спецификаций SWR-Спецификация.

полностью автоматическое заполнение спецификации по ЕСКД

двусторонняя ассоциативная связь с чертежами и моделями SolidWorks

встроенные библиотеки материалов и крепежа

поддержка множества бланков, функции экспорта данных

генерация других конструкторских и технологических документов

любые бланки заказчика - бесплатно

Библиотека стандартных изделий Toolbox.

быстрое добавление в сборку комплектов крепежа (болт, гайка, шайба)

библиотеки подшипников и прокатного сортамента

проектировочные расчеты балок

проектирование кулачков

Библиотека стандартных изделий StandardWorks и WR-библиотеки.

пополняемые библиотеки любых параметризованных моделей

возможность разделение доступа пользователя и администратора

возможность добавления прямо в сборку с наложением сопряжений

тесная интеграция с модулем автоматической генерации спецификаций

возможность настройки на СтП при поставке заказчику

Модуль расчета размерных цепей SigmundWorks.

анализ собираемости сборки из условий заданных допусков

автоматическое формирование размерной цепи

прямой и обратный виды расчетов

расчеты на максимум-минимум, статистический анализ

учет статистики предприятия при задании функций распределения погрешностей

Модуль механообработки CAMWorks.

3-х координатная фрезерная и 2/4-х координатная токарная обработка

генератор постпроцессоров в составе базового модуля CAMWorks

поддержка ассоциативности с геометрией модели

визуализация процесса обработки, анализ недорезов и зарезов

обширная база данных станков, инструмента, режимов резания

Модули управления проектом - PDM-системы.

организация электронного документооборота и ведение архивов

поддержка параллельной работы над проектом

Модуль механической и электроэрозионной обработки Mastercam.

прямой интерфейс обмена с SolidWorks

фрезерная обработка до пяти осей

возможность обработки детали боковой поверхностью фрезы

токарная и электроэрозионная обработка

функции высокоскоростной обработки

Модуль проектирования пресс-форм MoldBase.

быстрое комплектование пресс-формы на основе нескольких стандартов

добавление по выбору из библиотеки толкателей, каналов охлаждения...

возможность создавать свои библиотеки комплектов плит, колонок, толкателей...

Модуль проектирования пресс-форм MoldWorks.

четырнадцать используемых в мире стандартов пресс-форм

возможность модификации предлагаемых стандартом плит

обширная библиотека толкателей, колонок, втулок, литниковых колец...

возможность автоматического пересчета пресс-формы под иной типоразмер

анализ коллизий между элементами геометрии отдельных плит пресс-формы

Модуль анализа проливаемости пресс-форм Plastics Advisers.

расчет течения пластмассы в форме любой сложности

определение мест образования пузырьков воздуха, линий холодного спая...

оптимизация точек впрыска полимера

определение оптимальных параметров термопласт-автоматов

Модуль кинематического анализа Dynamic Designer (ADAMS).

кинематический анализ сложных механизмов

определение скоростей, ускорений и взаимных воздействий элементов системы

передача нагрузок в систему расчета на прочность CosmosWorks

Модуль расчета на прочность CosmosWorks.

разные виды расчета - статический, тепловой, частотный, потери устойчивости

автоматическая оптимизация размеров конструкции

работа с деталями и сборками

возможность учета нелинейных свойств материала

вывод эпюр напряжений, деформаций, запасов прочности...

Модуль расчета на прочность MSC visualNastran.

расчет движения систем со случайными взаимодействиями элементов

определение нагрузок, скоростей и ускорений в любой момент времени

расчет ударных нагрузок

расчет отдельных деталей на прочность в любой момент движения механизма

Модуль аэрогидродинамических расчетов FlowVision.

счет и визуализация течений жидкостей и газов

расчеты движения на поверхности раздела двух сред

аэродинамические расчеты до числа М=10

анализ ламинарного и турбулентного течений, учет вязкости газа и жидкости

Преимущества рассмотренного примера построения сквозного интегрированного решения - очевидны. Прежде всего, они проявляются в возможности прямой передачи данных между различными приложениями, что позволяет создать гибкий программный комплекс, в котором могут быть задействованы лучшие в своем классе приложения. Так реализуется идея специализации по отдельным областям с возможностью их объединения в единое целое. Однако математические модели многих расчетных методик, программ моделирования, которые используются для расчета и выбора проектных параметров, получены на основе многократных упрощений и аппроксимаций как при составлении математических зависимостей, так и при их реализации на ЭВМ. Кроме того, значительную неопределенность вносит многокритериальность расчетных моделей, когда проектные параметры одновременно должны обеспечивать высокую точность и производительность обработки, и низкую стоимость. Кроме погрешностей аппроксимации и имитации, неопределенность параметров в процессе как лабораторного, так и производственного эксперимента увеличивается из-за погрешностей измерения. Таким образом, появляется дополнительная погрешность, связанная с точностью эмпирических формул.

11.3. Имитационное моделирование в процессе проектирования кузнечно-штамповочных машин

Процесс конструирования не заканчивается моделированием трехмерных деталей или конструкций. Для предсказания работоспособности спроектированного объекта используются средства имитационного моделирования. Имитационная модель должна с максимальной точностью воспроизводить (имитировать) реальные процессы. При построении имитационных моделей используют структурный подход, согласно которому сначала обеспечивается программная реализация моделей функциональных блоков исследуемого объекта и затем объединение полученных программных модулей с учетом взаимодействия и связей между функциональными блоками в реальном объекте.

Имитационное моделирование используют на начальных этапах процесса проектирования для выбора и формирования требований к отдельным составляющим проектируемого оборудования с точки зрения обеспечения заданной точности, надежности или производительности в условиях действия дестабилизирующих факторов. В основном под имитационным моделированием подразумевают методику моделирования объектов и процессов, параметры которых меняются случайным образом. Математической основой имитационного моделирования является метод статистических испытаний (метод Монте-Карло). Программную основу имитационного моделирования составляют специальные языки моделирования. Имитационное моделирование узлов или процессов может выполняться как самостоятельный машинный эксперимент. Если имитационное моделирование производится в рамках физического эксперимента, его применяют для формирования программы испытаний, при обработке результатов испытаний и непосредственно в процессе испытаний. Для анализа динамических систем используют имитационное динамическое моделирование. Динамическая имитационная модель отражает внутреннюю структуру моделируемого объекта. Аппарат этого вида моделирования позволяет имитировать причинно-следственные связи между элементами и динамику изменений каждого элемента или блока объекта моделирования. С программной точки зрения в исходные данные для программы, реализующей алгоритм имитационного моделирования, должны входить сведения по типовой детали и типовой партии деталей, структуре, и ее характеристикам, по размещению инструмента по позициям, и его параметрам, по оборудованию. Эти данные должны включать детерминированные значения параметров (их математические ожидания) и параметры законов распределений. В последние годы широкое распространение нашли программные системы, обеспечивающие поддержку жизненного цикла выпускаемой продукции, которые, как правило, имеют собственную конфигурацию и особенности применения, связанные с кругом решаемых задач. В этой связи актуальной является проблема стандартизации обмена информацией между этими системами. Так, например, в области машиностроения необходимость стандартного представления информации определяется следующими причинами:

в разработке и создании изделий могут принимать участие несколько организаций и предприятий;

в большинстве случаев, не только на разных предприятиях, но и в рамках одного из них, используются разные САПР, системы управления данными об изделии – PDM-системы и ERP-системы.

С этой точки зрения можно полагать, что более перспективным способом описания структуры изделий с целью обмена информацией между разнородными системами является использование языка XML (eXtensible Markup Lanuage, расширяемого языка разметок), технология которого активно развивается в последние годы. В основу этой технологии положена возможность деления документа на составные элементы, объединяемые в иерархические структуры. Создание же самого документа на языке XML возможно с помощью любого изолированного или встроенного текстового редактора

Имеющиеся в технической литературе примеры решения некоторых инженерных задач с помощью имитационного моделирования относятся к областям машиностроения, технологии, управления качеством и основываются в своем большинстве на использовании SADT – методологии. Базовые концепции этой методологии включают: возможность графического представления модели в виде иерархии блок – схем, обеспечивающих компактность информации; максимальную коммуникативность, то есть доступность для понимания широкому кругу специалистов; строгость и точность, которые гарантируют качество модели; пошаговые процедуры, повышающие эффективность процесса разработки модели, ее просмотра и реализации. Указанные особенности SADT – методологии позволяют рассматривать ее как основной метод функционального моделирования, который в свою очередь является одним из этапов процесса имитационного моделирования. SADT – методология получила развитие в приложении к вопросам автоматизации решения некоторых задач проектирования, например, волнового редуктора, выбора технологического процесса обработки детали, задачам САПР и параметризации, в которых результаты решения на выходе являлись конечными дискретными показателями, удовлетворяющими поставленным начальным условиям. Однако при решении ряда инженерных задач определенный интерес представляют не только выходные результаты в виде отдельных конкретных значений, но и количественно – качественные характеристики для последующего анализа исследуемого процесса при многовариантности определяющих его параметров. Для возможности практического изучения указанной проблемы разработана схема имитационного моделирования решения инженерных задач, которая не только реализует SADT – методологию и некоторые из существующих методов моделирования, но и позволяет осуществить более общий, комплексный подход как для выбора конкретных показателей технического объекта, так и для анализа его функциональных характеристик.

Схема имитационной модели состоит из блоков, соответствующих этапам процесса решения инженерной задачи: анализа и формирования базы знаний для данной области, моделирования процесса решения, количественно – качественной оценки результатов моделирования.

При этом для каждого из блоков формируется в зависимости от функциональной принадлежности реляционное отношение в интегрированной базе данных имитационной модели, полученной на основе базы знаний. Функциональное взаимодействие блоков и модулей схемы имитационной модели процесса решения инженерной задачи происходит в следующей последовательности:

- осуществляется анализ конкретной задачи при заданных начальных условиях и параметрах;

- создается база знаний о методах решения задачи;

- с помощью специально разработанного программного обеспечения в информационном поле задачи генерируется имитационная модель исследуемого процесса и создается механизм ее функционирования;

- в блоке моделирования входные данные с помощью принятой имитационной модели преобразуются в выходные параметры, которые затем используются для расчета количественно – качественных характеристик;

- в зависимости от поставленной задачи выбирается метод оценки и представления результатов решения;

- производится расчет оценочных показателей и анализ решения задачи с целью определения сходимости результатов имитационного моделирования и реальных условий исследуемого процесса;

- в зависимости от степени соответствия результатов решения условиям задачи полученные выходные параметры либо заносятся в базу данных для последующего использования в других имитационных моделях, либо служат исходными для соответствующей корректировки механизма принятой имитационной модели (принцип обратной связи между входными и выходными параметрами).

Основная имитационная программа может включать подпрограмму расчета параметров производительности и экономической эффективности при детерминированных характеристиках оборудования. Разыгрываются параметры изготавливаемых деталей и их число в партии. Это позволяет оценить качество выбранной компоновки по всей номенклатуре деталей. Если качество не удовлетворяет заданному (с некоторым запасом), то изменяются компоновка, режимы резания либо оборудование. В результате этого этапа оценивается также требуемая вместимость накопителей. После выбора компоновки рассчитывается производительность и экономическая эффективность с учетом надежности работы оборудования и инструмента. Отказы оборудования обычно делятся на две группы: отказы электромеханических узлов и отказы механических узлов. Наибольшую трудоемкость при подготовке программы имитационного моделирования имеют расчеты, связанные с формированием компоновочных решений. Основная задача, которая при этом должна быть решена – это выбор типа оборудования, числа и размещение технологического оборудования. Для обеспечения функционирования схемы моделирования применяются интегрированные системы баз данных, включающие входные параметры, инженерные справочники, имеющиеся результаты моделирования, необходимые конструктивные элементы и их количественно – качественные характеристики. Результаты проведенного анализа используются для выполнения поставленной задачи и накопления конкретных инженерных решений в соответствующих базах данных.

Вопросы для самоподготовки:

1. Охарактеризуйте структурную схему процесса получения и коррекции проектных параметров?

2. На чем основаны автоматизированные испытания деталей и узлов кузнечно-штамповочных машин?

3. Для решения каких задач применяется аппарат имитационного моделирования в процессе проектирования кузнечно-штамповочных машин?