- •Оглавление

- •Часть 1 9

- •Часть 2 82

- •Часть 3 153

- •Введение

- •Лекция №2 Задачи и модели конструкторского проектирования кузнечно-штамповочного оборудования

- •Лекция №3 Структура программ инженерных расчетов

- •Лекция №4 Вычислительные операции при решении прикладных инженерных задач

- •Лекция №5 Типы вычислительных процессов

- •Лекция №6 Этапы создания программ. Реализация численных методов в сапр

- •Построение аналитической модели

- •Обоснование и описание вычислительной процедуры Приведение задачи линейного программирования к стандартной форме

- •Решение задачи оптимизации на основе симплекс-таблиц Приведение задачи к стандартной форме

- •Определение начального допустимого решения

- •Построение искусственного базиса

- •Первый этап двухэтапного симплекс-метода

- •Симплекс-таблица №1.

- •Симплекс-таблица №2.

- •Симплекс-таблица №3.

- •Второй этап двухэтапного симлекс-метода

- •Симплекс-таблица №4.

- •Симплекс-таблица №5.

- •Симплекс-таблица №6.

- •Лекция №8 Автоматизированный анализ кинетостатических характеристики исполнительных механизмов кузнечно-штамповочных машин

- •Лекция №9 Математические модели зубчатых приводов кузнечно-штамповочных машин

- •Лекция №10 Автоматизированные расчеты деталей и узлов кузнечно-штамповочных машин

- •Лекция №12 Архитектура и математическое обеспечение сапр машинных испытаний и исследования кузнечно-штамповочных машин

- •Лекция №13 Математическое моделирование физических процессов на основе мкэ

- •Лекция №14 Проектирование базовых деталей кузнечно-штамповочного оборудования с учетом прочности на основе метода конечных элементов

- •Лекция №15 Нелинейная механика контактных систем

- •Лекция №16 Приложения метода конечных элементов

- •Лекция №17 Динамика кузнечно-штамповочного оборудования

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

С.Л. Новокщенов А.Ю. Бойко А.М. Гольцев С.И. Антонов

САПР ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ:

Курс лекций

Учебное пособие

В

ГОУВПО «Воронежский государственный

технический университет»

С.Л. Новокщенов А.Ю. Бойко А.М. Гольцев С.И. Антонов

САПР ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ:

Курс лекций

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

В

УДК 621.7/9+681.3

САПР технологического

оборудования: курс лекций: учеб. пособие/

С.Л. Новокщенов, А.Ю. Бойко, А.М. Гольцев,

С.И. Антонов. Воронеж: ГОУВПО “Воронежский

государственный технический университет”,

2007,

Учебное пособие соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 150200 «Машиностроительные технологии и оборудование», специальности 150201 «Машины и технология обработки металлов давлением», по дисциплине «САПР технологического оборудования» очной формы обучения.

Учебное пособие подготовлено в электронном виде в текстовом редакторе Microsoft Word и содержится в файле “САПР ТО.doc”

Табл. 11., Ил. 44 Библиогр.: 38 назв.

Научный редактор профессор В.М. Пачевский

Рецензенты: кафедра «Теоретической и прикладной механики» Российского Государственного Открытого Технического Университета Путей Сообщения;

д-р техн. наук, проф. А.Н. Осинцев.

© Новокщенов С.Л., Бойко А.Ю.,

Гольцев А.М.,

Антонов С.И., 2007

© Оформление. ГОУВПО

«Воронежский государственный

т

Оглавление

ОГЛАВЛЕНИЕ 3

ВВЕДЕНИЕ 8

Часть 1 9

ОСНОВЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА 9

Лекция №1 9

Вопросы и задачи автоматизированного проектирования кузнечно-штамповочного оборудования 9

Лекция №2 26

Задачи и модели конструкторского проектирования кузнечно-штамповочного оборудования 26

Лекция №3 38

Структура программ инженерных расчетов 38

Лекция №4 47

Вычислительные операции при решении прикладных инженерных задач 47

Лекция №5 55

Типы вычислительных процессов 55

Лекция №6 61

Этапы создания программ. Реализация численных методов в САПР 61

Часть 2 82

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА 82

Лекция №7 82

Автоматизированный синтез исполнительных механизмов кузнечно-штамповочных машин 82

Лекция №8 106

Автоматизированный анализ кинетостатических характеристики исполнительных механизмов кузнечно-штамповочных машин 106

Лекция №9 124

Математические модели зубчатых приводов кузнечно-штамповочных машин 124

Лекция №10 139

Автоматизированные расчеты деталей и узлов кузнечно-штамповочных машин 139

Часть 3 153

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ БАЗОВЫХ ДЕТАЛЕЙ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА 153

Лекция №11 153

Машинные испытания в процессе проектирования и исследования кузнечно-штамповочных машин 153

Лекция №12 169

Архитектура и математическое обеспечение САПР машинных испытаний и исследования кузнечно-штамповочных машин 169

Лекция №13 177

Математическое моделирование физических процессов на основе МКЭ 177

Лекция №14 187

Проектирование базовых деталей кузнечно-штамповочного оборудования с учетом прочности на основе метода конечных элементов 187

Лекция №15 205

Нелинейная механика контактных систем 205

Лекция №16 213

Приложения метода конечных элементов 213

Лекция №17 220

Динамика кузнечно-штамповочного оборудования 220

Введение

Повышение качества выпускаемой продукции во многом зависит от конструкторов, создающих новое оборудование. Приступая к машинному решению задачи, инженер-исследователь может использовать аналитические, вычислительно-алгоритмические, программные и технические средства.

Аналитические средства дает соответствующая область теории с ее качественными и количественными методами. Вычислительно-алгоритмические средства дает вычислительная математика – наука о доведении основных математических задач до числовых ответов. Техническое обеспечение включают саму ЭВМ и дополнительное программное обеспечение.

Конечное качество проектируемой машины закладывается и определяется на следующих этапах проектирования: выбор кинематической схемы механизма на основе сопоставления и анализе различных вариантов; проведение кинематического, силового и динамического расчетов; выбор параметров автоматизированного электропривода, осуществляемый на основе анализа, построения графиков передаточных функций и приведенного момента в зависимости от изменения обобщенной координаты ведущего звена механизма.

Решение многих задач анализа и синтеза кривошипно-рычажных механизмов связано с большим объемом вычислительных операций. Поэтому автоматизация проектирования является одной из важнейших задач и фактором, во многом определяющим технический уровень качество и эффективность новой техники. Основой для разработки систем расчета и проектирования агрегатов по дополнительным критериям оптимальности являются программы кинематического расчета механизмов.

ЧАСТЬ 1

ОСНОВЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА

Лекция №1

Вопросы и задачи автоматизированного проектирования кузнечно-штамповочного оборудования

Теоретические вопросы:

1.1. Процесс проектирования кузнечно-штамповочного оборудования как объект автоматизации

1.2. Современные методики и состояние проектных расчетов кузнечно-прессовых машин

1.3. САПР механических прессов

1.1. Процесс проектирования кузнечно-штамповочного оборудования как объект автоматизации

Процесс проектирования кузнечно-штамповочного оборудования заключается в разработке конструкторской документации, необходимой для изготовления кузнечно-штамповочного оборудования. Современные системы автоматизированного проектирования предоставляют широкие возможности конструкторам и способны выявлять все особенности функционирования проектируемого изделия и в значительной степени позволяют упрощать технологию изготовления и процесс проектирования. К настоящему времени сформировались все необходимые предпосылки создания системы автоматизированного проектирования кузнечно-штамповочного оборудования. Уже известны и широко применяются решения для восьми уровней автоматизации процесса проектирования:

1) автоматизированный расчет;

2) машинное моделирование;

3) машинные испытания;

4) автоматизированное оптимальное проектирование;

5) машинная графика;

6) автоматизированное конструирование;

7) автоматизированное проектирование;

8) автоматическое проектирование.

Для того, чтобы ЭВМ могла самостоятельно принимать решения, необходимо иметь необходимый набор эвристических программ, перечень которых дан в таблице 1.

Таблица 1

Цель применения ЭВМ |

Математическое обеспечение |

Статический расчет |

Численные методы решения алгебраических и трансцендентных уравнений |

Динамический расчет |

Методы решения дифференциальных уравнений |

Расчет в условиях неопределенных параметров |

Методы индетификации и планирования эксперимента, математическая статистика, теория массового обслуживания |

Расчет оптимальных параметров |

Методы параметрической оптимизации |

Геометрические расчеты, выполнение чертежных работ |

Аналитическая геометрия, векторная алгебра, дифференциальная геометрия, методы аппроксимации |

Окончание таблицы 1

Цель применения ЭВМ |

Математическое обеспечение |

|

Компоновка конструкции |

Теория графов, комбинаторика, дискретное программирование |

|

Схемотехническое проектирование |

||

Концептуальное проектирование |

Эвристическое программирование |

|

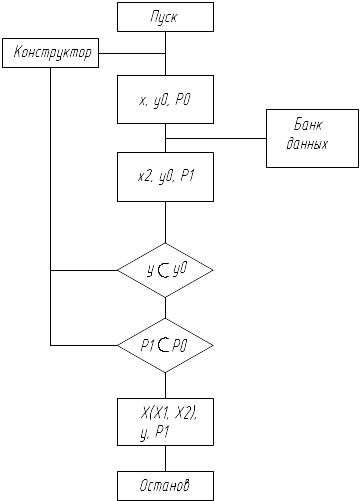

Любое автоматизированное проектирование и вычисление в настоящее время основывается на математической модели объекта проектирования, которая описывает изучаемое явление и позволяет предсказывать его развитие. С учетом процедур синтеза и анализа каждой перечисленной задаче будет соответствовать своя математическая модель объекта проектирования. Математическая модель в общем случае есть совокупность математических выражений, находящихся в некотором отношении. В соответствии с принятой математической моделью объекта проектирования процесс получения проектных решений при автоматизации инженерных расчетов может быть представлен схемой, приведенной на рис. 1. Инженерная методика расчета проектных параметров и проверочные расчеты закладываются в виде программы в память ЭВМ. |

Рис. 1. Этапы подготовки задачи к решению на ЭВМ |

|

Окончательное формирование составляющих математической модели происходит при ее реализации на ЭВМ, т.е. при построении машинной модели.

Этапы приведения математической модели к машинному виду показаны на рис. 2. Согласно ему сначала выбирается метод решения уравнений математической модели (этап 1), затем анализируется математическое обеспечение ЭВМ, т.е. пригодность прикладных программ для решения данной математической модели подобранными методами (этап II). Если имеющееся математическое обеспечение полностью не обеспечивает решение уравнений модели, то выбираются соответствующие методы ее решения.

Далее (этап III) математическая модель приводится к виду, удобному для решения на ЭВМ выбранными методами с учетом прикладных подпрограмм ЭВМ, если такие были подобраны. На этом этапе может выполняться аппроксимация функций и приведение уравнений математической модели к стандартному виду. На этапе IV составляется схема алгоритма решения, затем выбирается язык программирования (этап V), составляется программа (VI), вводится и отлаживается программа (VII).

Порядок работы с рассматриваемыми программными средствами заключается в следующем. Конструктор с помощью стандартных процедур вызова операционной системы, в которой он работает, открывает необходимую программу и вводит исходные данные, к которым в основном относятся значения некоторых параметров x1, значения показателя качества P0 и ограничений y0. Остальные сведения должны иметься в банке данных, представленном в виде таблиц и значений аналитический функций.

Далее вычисляются остальные проектные параметры, текущие значения показателей качества и ограничений. Если условия ограничений и заданные показатели качества выполняются, расчет заканчивается, в противном случае конструктор должен задать новые исходные данные. Необходимо так же иметь ввиду, что часто в роли ограничений используются значения показателей качества.

Рис. 2. Схема процесса автоматизированного расчета

Общесистемными составляющими функции качества являются критерии точности, устойчивости и эффективности. При расчете деталей кузнечно-штамповочных машин показатели точности, устойчивости и эффективности. При расчете деталей машин показатели точности и устойчивости в основном характеризуют их геометрию, т.е. сохранения формы под действием различных нагрузок (силовых, тепловых, изнашивающих). Эффективность выполнения деталями своих функций в станке обеспечивается их долговечностью.

В свою очередь эта характеристика определяется статической и усталостной прочностью детали.

В основном при расчете станочных деталей ограничения строятся на базе обеспечения заданной прочности и устойчивости, а показатели качества – на базе параметров, определяющих точность кузнечно-штамповочных машин.

1.2. Современные методики и состояние проектных расчетов кузнечно-прессовых машин

Все основные алгоритмы, используемые при автоматизированном проектировании кузнечно-штамповочного оборудования на этапе составления предварительного чертежа, основываются на традиционных методиках проектных расчетов, которые в настоящее время выполняются в следующей последовательности.

1. Определяется технологический процесс и параметры технологического процесса штамповки деталей заказчика или принимается технологический процесс штамповки типовой расчетной поковки.

1.1. Строятся графики сил деформирования в функции перемещения ползуна Рд(S), которые определяют нагружения пресса на ходе деформирования. Для типовой расчетной поковки штампуемой на прессах номинальной силой до 80 МН включительно графики строятся по параметрам приведенным в работе, а для расчетной поковки графики строятся по параметрам, полученным экстраполяцией.

1.2. Работа деформирования, совершаемая прессом, определяется интегрированием зависимости Рд(S) на ходе деформирования.

1.3. Определяются скоростные характеристики технологического процесса: задаются скорость рабочего инструмента на ходе деформирования Vд и время деформирования tд с учетом рекомендуемых при штамповке на кривошипных прессах значениях скорости инструмента в диапазоне 0,1…0,5 м/c /214/ и времени силового контакта инструмента с поковкой в диапазоне 0,03…0,08 с.

2. Строятся машинный и технологический циклы работы пресса.

2.1. При построении этапов машинного цикла пресса учитываются скорость рабочего инструмента на ходе деформирования Vд и производительность пресса, определяемая частотой непрерывных ходов и наибольшей частотой одиночных включений пресса. Производительность пресса определяется заказчиком и реализуется наибольшей частотой одиночных включений пресса, которая также может быть выбрана из разработанного размерного ряда тяжелых кузнечно-прессовых машин.

Скоростные режимы работы пресса на этапах отличных от хода деформирования определяются из условия производительности пресса или регламентируемого заказчиком в заявке и из условия динамических нагрузок, возникающих при работе пресса.

2.2. При построении этапов технологического цикла пресса учитываются затраты времени на вспомогательные операции технологического процесса: загрузка заготовки и выгрузка отштампованной поковки, очистка штампа от окалины, смазка штампа и тому подобные операции. При определении времени технологической паузы учитывается степень автоматизации пресса.

3. Конструктивная схема пресса определяется с учетом выработанных в разделах 1 и 2 рекомендаций.

4. Определение конструктивных параметров пресса в части размеров его штампового пространства

При определении штампового пространства исходят из принятого технологического процесса, размеров заготовки и штампуемой детали, а также учитывают как технологическую оснастку (блок штампов со сменными вставками, элементы нагрева и охлаждения матриц и штампа, систему сдува окалины и смазки штампа), так и средства автоматизации загрузки заготовки, перекладки поковки по позициям штампа и выгрузки заготовки.

5. Кинематический и статический расчеты кривошипно-ползунного механизма осуществляются аналитическими методами в предположении отсутствия зазоров в кинематических парах, абсолютной жесткости звеньев и заданной постоянной частоты вращения кривошипа. Целью проведения многовариантного расчета проводимого в соответствие с разработанными алгоритмом и программой на ПЭВМ является определение основных размеров механизма (радиус кривошипа, длина шатуна, диаметры опорных подшипников эксцентрикового вала и подшипников головок шатуна), кинематических характеристик перемещения ползуна и зависимости крутящего момента на кривошипе в функции угла поворота кривошипа. Также определяется допустимое усилие на ползуне в функции перемещения ползуна с учетом упругой деформации пресса.

6. Расчет главного электропривода состоит в определении мощности электродвигателя и момента инерции маховика необходимых для выполнения работы деформирования при заданной производительности и максимальном значении КПД пресса и при ограничениях по допустимому нагреву электродвигателя и динамической устойчивости электропривода.

7. Целью расчета клиноременной передачи является определение необходимого числа ремней, обеспечивающих работоспособность передачи в течение заданного срока эксплуатации. При расчете проверяются условия соответствия допустимым значениям окружной скорости ремня и угла охвата ремнем ведущего шкива.

8. Фрикционный предохранитель маховика рассчитывается по запасу сцепления не допускающему перегрузки зубчатой передачи привода и проскальзывание дисков муфты. Определяются количество и параметры пакетов тарельчатых пружин, величина предварительной осадки пружин, параметры фрикционных элементов.

9. Целью расчета на долговечность приводного вала является определение геометрических параметров опасного сечения вала, испытывающего напряжения изгиба и кручения.

10. Целью расчета подшипника качения является определение его типоразмера, обеспечивающего требуемую долговечность при заданных осевой и радиальной нагрузках.

Для подшипников приводного вала моделированием по МКЭ производится определение усилия предварительной затяжки крепления крышки опоры корпуса подшипника по условиям: не раскрытия стыка по разъему опор под действием радиальных сил, создания гарантированного натяга между крышкой и корпусом, обеспечения при деформации корпуса заданного зазора между корпусом и подшипником.

11. Расчет геометрии зубчатых передач привода с целью проверки отсутствия подрезания и интерференции зубьев, достаточности коэффициентов торцевого перекрытия и ширины вершины зуба выполняются при назначенных числах зубьев, модуля, углов наклона, коэффициентов смещения. Расчет долговечности зубчатых передач с целью определения ее ресурса работы до первого капитального ремонта выполняется по условиям контактной выносливости и выносливости при изгибе зубьев шестерни и колеса.

12. Расчет клиновых шпоночных соединений посадок шестерни на приводной вал и ступицы тормоза на эксцентриковый вал проводится с целью обеспечения передачи требуемых крутящих моментов и прочности соединений.

13. Целью расчетов муфты и тормоза является обеспечение работоспособности системы управления пресса. Конструктивные параметры муфты определяются из условия передачи заданного крутящего момента при запасе сцепления обеспечивающем предохранение зубчатой передачи привода от перегрузки. Конструктивные параметры тормоза определяются из условия обеспечения торможения кривошипно-ползунного механизма за время, не превышающее требования техники безопасности эксплуатации пресса.

Блокирование совместной работы муфты и тормоза при включении и отключении хода ползуна проверяется при расчете временных параметров срабатывания муфты, тормоза и электро- и пневмоэлементов системы управления. Расчеты временных параметров работы системы управления и времени кинематического хода ползуна, допускаемой температуры поверхностей трения определяют наибольшее число одиночных ходов ползуна пресса в минуту. Расчет износа фрикционных элементов определяет их ресурс эксплуатации и периодичность регулировок дисков муфты и тормоза.

14. Расчет фрикционного соединения с натягом ступицы муфты с эксцентриковым валом (с конической втулкой между валом и ступицей) проводится моделированием по МКЭ контактного взаимодействия ступицы, втулки и вала с целью определения требуемого диаметрального натяга в соединении ступица – втулка при заданном запасе сцепления. При моделировании съема ступицы оптимизируются распорное гидравлическое давление в стыке ступицы с втулкой и усилие съема ступицы. Полученное усилие съема используется при расчете съемника ступицы.

15. Расчет двух эксцентрикового вала выполняется в два этапа. Размеры вала для заданной номинальной силы пресса и хода ползуна определяются приближенно в зависимости от диаметра опорных шеек и соотношениям основных размеров вала и уточняются при его расчете в виде одномерной модели изгибаемого ступенчатого стержня на опорах, рассматриваемых как сплошные упругие основания. Определение деформации вала и его напряженного состояния осуществляется в рамках расчета по МКЭ единой контактной системы станины и исполнительного механизма пресса, а максимальные значения напряжений в опасных сечениях являются исходными данными при расчете долговечности вала.

16. При расчете подшипников скольжения исполнительного механизма исходят из допустимого тепловыделения на единицу поверхности трения и заданных, в функции поворота эксцентрикового вала зависимостей усилия при принятой технологической операции и скорости относительного линейного перемещения элементов цапфы. Расчет при заданном наибольшем числе включений проводится с целью оптимизации подшипника по параметрам диаметра, длины и минимального зазора в диапазонах конструктивных ограничений.

17. Расчет трех опорной оси соединения через регулировочную втулку двух шатунов с ползуном пресса с целью определения размеров оси по условиям прочности выполняется в виде одномерной модели изгибаемого стержня на опорах, рассматриваемых как сплошные упругие основания.

18. Расчет расположенного в ползуне механизма регулировки закрытой высоты пресса состоит в определении необходимой мощности электродвигателя и усилия в винте при выполнении прессом технологической операции. По условиям прочности определяется размер трапециидальной резьбы гайки. В зависимости от конструктивного исполнения привода механизма регулировки проводятся расчеты геометрии и прочности червячной передачи или ортогональной конической передачи с круговыми зубьями.

19. Расчет применяемых в тяжелых кузнечно-прессовых машинах уравновешивателей с отсечкой полости уравновешивателя от ресивера состоит в определении параметров пневмоцилиндра, ресивера и цепи трубопровода от ресивера к цилиндру уравновешивателя.

Целью расчета является получения зависимости усилия уравновешивателя в функции хода ползуна, обеспечивающей уравновешивание ползуна, штампа и эксцентриков вала на всем ходе ползуна и полную одностороннюю выборку зазоров в подшипниках коренных опор эксцентрикового вала к моменту нагружения ползуна технологическим усилием. Диаметр штока, толщина стенки пневмоцилиндра и болты крепления днища к станине определяются из условия прочности.

20. Расчет станины осуществляется при конечно-элементном моделировании контактного взаимодействия единой системы деталей пресса, с учетом проектных зазоров, и штампового блока, нагружаемых усилием затяжки станины и технологическим усилием. Расчет проводится в три этапа. На первом этапе определяется требуемое усилие затяжки по условию нераскрытая стыка стойка – стол при нагружении пресса заданным критическим усилием. На втором этапе рассчитывается станина, нагружаемая усилием ее затяжки. Определяются: вертикальные деформации станины и стяжных шпилек по осям последних; деформации подшипников коренных опор эксцентрикового вала; нормальные давления в стыках станины и размеры контактных поверхностей корпуса подшипника; экстремальные значения напряжений в наиболее нагруженных зонах деталей станины и корпуса подшипника коренных опор.

На третьем этапе рассчитываются станина, детали исполнительного механизма и штамповый блок, нагружаемые усилием затяжки и внецентренным технологическим усилием. При этом определяются: суммарная вертикальная деформация собственно пресса и системы пресс – штамп, жесткость пресса, баланс деформаций деталей пресса и штампового блока, угловая деформация пресса и баланс угловых деформаций деталей пресса; усилия в стяжных шпильках и в стыке стол – стойка; нормальные давления на контактных поверхностях деталей пресса (включая поверхности бронзовых подшипников скольжения) и штампового блока; распределения силовых потоков в деталях исполнительного механизма и станины пресса; доли опрокидывающего момента замыкающиеся на станине через детали исполнительного механизма и направляющие ползуна; усилия в шпонках, фиксирующих детали составной станины; экстремальные значения напряжений в наиболее нагруженных зонах деталей пресса. Данные, полученные при расчете пресса по МКЭ, используются для:

- проектирования и расчета гидроустройства для затяжки станины и вывода пресса из распора;

- назначения оптимальных проектных зазоров в подшипниках коренных опор эксцентрикового вала и регулирования предварительного напряженного состояния корпуса подшипника и клина;

- уменьшения контактных деформаций в стыках пресса, назначения проектных зазоров и условий смазки в подшипниках скольжения исполнительного механизма;

- установления рабочей точности пресса и определения зон допустимых внецентренных нагружений;

- повышения долговечности силовых деталей и снижения их массы.

21. При расчете гидроустройства для вывода пресса из распора по заданному критическому усилию определяется количество плунжеров, диаметр их гидрополости и требуемое давление жидкости, а затем по условиям прочности рассчитываются размеры корпуса и замков плунжеров. По значениям допустимых контактных давлений и усилию в стяжной шпильке при нагружении пресса определяются размеры проставок.

22. Определение зон допустимого внецентренного нагружения позволяет оценить силовые возможности пресса при многопозиционной штамповке по заданным технологическим усилиям на каждом переходе. Алгоритм расчета построен на последовательном определении податливостей элементов пресса, подвергающихся воздействию эксцентричных нагрузок. Давления на контактных поверхностях направляющих ползуна находятся в результате решения итерационным методом системы уравнений, выражающих длины поверхностей контакта по направляющим в функции: усилий, действующих на ползун, жесткостей ползуна и направляющих, длины направляющих и зазоров в них. Расчет зон допустимого внецентренного нагружения по критериям: прочности шатуна, пальца, эксцентрикового вала, станины верхней, стола; допустимых давлений в направляющих ползуна и подшипниках ползунных головок шатуна, коренных и шатунных опор эксцентрикового вала; разнотолщинности поковки; смещения плоскостей разъема штампа реализован в виде программы для ПЭВМ.

1.3. САПР механических прессов

Повышение качества выпускаемой современными машиностроительными предприятиями продукции во многом зависит от конструкторов, создающих новое оборудование, эффективность труда которых во многом определяется применяемым на предприятии программным обеспечением. Как известно, проблема создания прочной и неметаллоемкой машины, способной противостоять возникающим внешним статическим и динамическим силам, требует для своего решения рассмотрения множества факторов взаимовлияние которых, как друг на друга, так и на систему в целом до сих настоящего времени остается малоизученным. Сегодня уже известно множество коммерчески распространяемых расчетных и исследовательских пакетов общего машиностроительного назначения, применение которых при проектировании конкретного оборудования, например, механических прессов, оказывается либо невозможным, либо имеет место ограниченное их применение.

Автоматизированное проектирование механических прессов средствами предлагаемой САПР полностью учитывает все особенности работы механических прессов с учетом действия технологической нагрузки и выполняется на IBM-PC или совместимых компьютерах под управлением операционных систем семейства Microsoft Windows при наличии пакетов программ Microsoft Office и SolidWorks.

Основные функции предлагаемой САПР – синтез объекта проектирования по типовым конструктивным схемам и расчет необходимых энерго-силовых характеристик с учетом действующей технологической нагрузки.

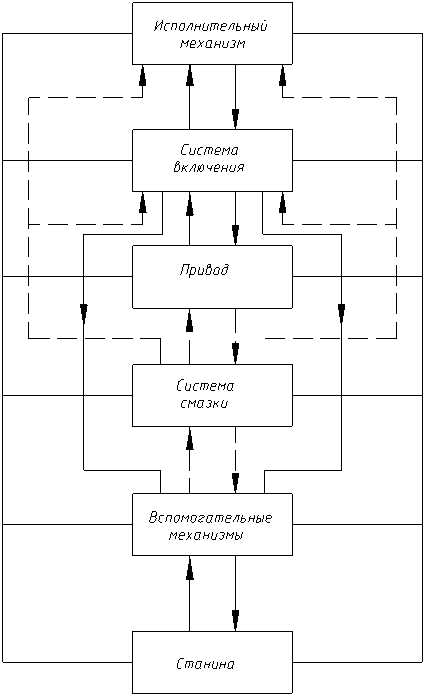

Структура предлагаемой САПР соответствует известной структурной схемой механических прессов (рис. 3), вне зависимости от их технологического назначения, которая наглядно отображает функциональные связи между механизмами и узлами машины.

Область применения предлагаемой САПР распространяется на проектирование следующих типов машин обработки металлов давлением:

кривошипных горячештамповочных прессов;

однокривошипных открытых прессов листовой штамповки;

однокривошипных закрытых прессов листовой штамповки;

однокривошипных прессов двойного действия;

однокривошипных обрезных прессов;

двухкривошипных специальных прессов;

четырехкривошипных прессов;

чеканочных кривошипно-коленных прессов;

прессов для холодного выдавливания.

Суть работы предлагаемой САПР заключается в том, что в систему заложены аналитические и эмпирические зависимости, позволяющие выполнить поверочные и проектировочные расчеты типовых сборочных единиц перечисленных типов механических прессов.

К числу достоинств разработанной системы можно отнести достаточно высокую степень достоверности расчетов (поскольку применяемые методы достаточно апробированы и в подавляющем большинстве узаконены в отраслевых документах), достаточно высокая скорость и возможность проектировочного расчета с учетом статической и усталостной прочности.

Рис. 3. Структурная схема кривошипной машины

Принцип работы разработанной САПР таков:

деталь или узел в виде модели соответствующей CAD-системы генерируются на основе содержимого базы данных;

параметры объектов, формирующих узел (геометрические, прочностные, ресурсные и т.д.), могут быть увязаны друг с другом;

выполняется проверочный или проектировочный расчет объектов, т.е. можно определить статическую прочность или ресурс, уточнить геометрию на основе требовании к конструкции;

допускается выполнение проектировочного расчета как на базе аналитических (эмпирических) зависимостей, так и с помощью модуля параметрической оптимизации;

в ходе проектирования учитываются как характеристики изолированных объектов, так и их взаимосвязи;

для сформированного узла можно выполнить статический анализ пространственных размерных цепей.

В базе данных предлагаемой САПР присутствуют следующие виды объектов:

1) клиноременные передачи;

2) прямозубые, косозубые и червячные передачи;

3) валы;

4) шпоночные соединения;

5) подшипники скольжения и качения;

6) базовые детали и сборочные единицы механических прессов.

Вопросы для самоподготовки:

1. Охарактеризуйте процесс проектирования кузнечно-штамповочного оборудования как объект автоматизации?

2. Опишите современную методику и состояние проектных расчетов кузнечно-прессовых машин?

3. Охарактеризуйте назначение и основные модули САПР механических прессов?