- •Оглавление

- •Часть 1 9

- •Часть 2 82

- •Часть 3 153

- •Введение

- •Лекция №2 Задачи и модели конструкторского проектирования кузнечно-штамповочного оборудования

- •Лекция №3 Структура программ инженерных расчетов

- •Лекция №4 Вычислительные операции при решении прикладных инженерных задач

- •Лекция №5 Типы вычислительных процессов

- •Лекция №6 Этапы создания программ. Реализация численных методов в сапр

- •Построение аналитической модели

- •Обоснование и описание вычислительной процедуры Приведение задачи линейного программирования к стандартной форме

- •Решение задачи оптимизации на основе симплекс-таблиц Приведение задачи к стандартной форме

- •Определение начального допустимого решения

- •Построение искусственного базиса

- •Первый этап двухэтапного симплекс-метода

- •Симплекс-таблица №1.

- •Симплекс-таблица №2.

- •Симплекс-таблица №3.

- •Второй этап двухэтапного симлекс-метода

- •Симплекс-таблица №4.

- •Симплекс-таблица №5.

- •Симплекс-таблица №6.

- •Лекция №8 Автоматизированный анализ кинетостатических характеристики исполнительных механизмов кузнечно-штамповочных машин

- •Лекция №9 Математические модели зубчатых приводов кузнечно-штамповочных машин

- •Лекция №10 Автоматизированные расчеты деталей и узлов кузнечно-штамповочных машин

- •Лекция №12 Архитектура и математическое обеспечение сапр машинных испытаний и исследования кузнечно-штамповочных машин

- •Лекция №13 Математическое моделирование физических процессов на основе мкэ

- •Лекция №14 Проектирование базовых деталей кузнечно-штамповочного оборудования с учетом прочности на основе метода конечных элементов

- •Лекция №15 Нелинейная механика контактных систем

- •Лекция №16 Приложения метода конечных элементов

- •Лекция №17 Динамика кузнечно-штамповочного оборудования

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Симплекс-таблица №6.

БП |

X1 |

X2 |

X3 |

X4 |

X5 |

X6 |

X7 |

X8 |

БР |

E |

1,67 |

1,67 |

0 |

0 |

0 |

0 |

2,5 |

2,5 |

40 |

X3 |

1 |

1 |

1 |

0 |

0 |

0 |

1 |

0 |

8 |

X6 |

-0,67 |

-0,67 |

0 |

0 |

0 |

1 |

-0,5 |

0,5 |

0 |

X4 |

0,44 |

0,11 |

0 |

1 |

0 |

0 |

0,17 |

0,17 |

2,67 |

X5 |

0,22 |

0,55 |

0 |

0 |

1 |

0 |

0,33 |

0,33 |

5,33 |

Так как все коэффициенты E-строки таблицы 7 положительные, то оптимальное решение найдено. Оптимальный план состоит в том, чтобы токарный станок работал над деталями типа 3 8 часов за смену, то есть всю рабочую смену, и не работал над деталями типа 1 и 2 вообще. Станок-автомат должен работать за смену 2,67 часа над деталями типа 1 и 5,33 часа над деталями типа 2 и не должен работать над деталями типа 3. При этом за смену будет выпускаться максимально возможное количество комплектов деталей, а именно 40 комплектов. Ни один из станков не будет простаивать.

Вопросы для самоподготовки:

1. Опишите этапы разработки общего плана программы?

2. Охарактеризуйте решение больших разреженных систем линейных уравнений?

3. Опишите этапы программирования оптимизационных задач?

ЧАСТЬ 2

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ И МАШИН КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА

Лекция №7

Автоматизированный синтез исполнительных механизмов кузнечно-штамповочных машин

Теоретические вопросы:

7.1. Задачи синтеза механизмов

7.2. Структура САПР проектирования исполнительных механизмов кузнечно-штамповочных машин

7.3. Интерфейс САПР проектирования исполнительных механизмов кузнечно-штамповочных машин

7.1. Задачи синтеза механизмов

Для конструктора наибольший интерес представляет задача синтеза механизмов. Под синтезом понимается проектирование механизма. Синтез представляет задачу обратную анализу и, как все обратные задачи, сложен. В синтезе нет таких простых общих методов, какие были изучены в анализе. Многие задачи синтеза еще требуют решения. Как известно из курса «Теория механизмов и машин», процесс проектирования рычажного механизма включает следующие основные этапы:

1. производится синтез кинематической схемы (определяются длины звеньев по заданным условиям). Эта стадия относительно проста и сводится к выбору механизма, удоветворяющего общим требованиям к нему. На этой стадии изучаются аналоги данного механизма, используется справочная литература (например, семитомный справочник «Механизмы в современной технике» под редакцией И.И. Артоболевского, «Механизмы» под редакцией С.Н. Кожевникова, «Словарь-справочник по механизмам» А.Ф. Крайнова).

2. принимается упрощённый закон движения входного звена, определяются скорости и ускорения звеньев, производится приближённый силовой расчёт (определяются реакции в кинематических парах).

3. по найденным усилиям подбираются сечения звеньев и определяются их массы. Здесь определяются размеры звеньев механизма, при которых удовлетворяются поставленные требования. Метрический синтез опирается на приемы кинематического анализа, так что зачастую синтез сводится к многократному повторению анализа.

4. производится приведение сил и масс, подбор маховика и определение истинного закона движения звена приведения.

5. при найденном законе движения звена приведения находятся уточнённые значения скоростей и ускорений, определяются более точные величины реакций и производится проверка прочности и жёсткости звеньев. Размеры сечений и массы звеньев последовательно уточняются. Это наиболее общая задача синтеза, в которой учитываются не только кинематические, но и динамические требования к механизму.

Наиболее простой реализацией структурного синтеза является метод полного перебора. В этом случае необходимо задать правило генерирования вариантов и критерий качества математической модели. Перебор обычно производится путем усложнения математической модели до тех пор, пока приращение критерия качества не изменит свой знак или станет небольшим по величине. Для формирования генератора математических моделей можно использовать их представление в виде структурной сетки, которая применяется для описания кинематики.

Рассмотрим некоторые из известных методов решения задачи о положениях. Наиболее широкое применение нашел метод замкнутых векторных контуров, предложенный В.А.Зиновьевым. Метод основан на представлении кинематической цепи в виде нескольких векторных контуров, проектирование которых на координатные оси, как правило, приводит к системе нелинейных уравнений относительно обобщенных координат звеньев механизма. Эта система нелинейных уравнений может быть решена аналитическими (как правило, для простых кинематических цепей), либо численными способами. Н.И.Левитский предлагает находить численным способом искомые углы только для начального положения механизма, а для каждого из последующих, в качестве первого приближения использовать уточненные значения углов, полученные для предыдущего положения. Метод векторных контуров находит широкое применение при анализе механизмов второго класса, а также при анализе шестизвенных механизмов третьего и четвертого классов с различным сочетанием вращательных и поступательных пар. Э.Е.Пейсах предлагает свести исходную нелинейную систему уравнений к одному алгебраическому уравнению. Задача определения положений по этому методу сводится к отысканию вещественных корней алгебраического уравнения шестой степени. Данным способом можно определять границы некривошипных сборок, число вариантов сборки механизма, при фиксированном положении входного звена.

Ю.Ф.Морошкин для составления уравнений замкнутости векторных контуров предложил метод преобразования координат. Согласно этому методу, с каждым звеном механизма связывается своя система координат, и составляются уравнения их преобразования. Уравнения имеют матричную форму, удобную для вычислений на ЭВМ и позволяют получить координаты точки, находящейся на одном звене, в системе координат, связанной с каким либо другим звеном.

Метод “инверсии” (иначе метод “перемены ведущего звена”, метод “замены начального звена”) основан на свойстве некоторых механизмов, состоящих из групп Ассура, менять свой класс в зависимости от того, какое из звеньев механизма принято за входное. Для некоторых механизмов метод позволяет получить структуру с более простыми группами Ассура (меньшее число звеньев): например, шестизвенный механизм третьего класса можно рассматривать как механизм второго класса. Примеры применения этого метода связаны лишь с шестизвенным механизмом с трехповодковой группой.

Известен метод “размыкания кинематической цепи” (метод геометрических мест, метод ложных положений), разработанный И.И.Артоболевским [13]. Следуя этому методу, в кинематической цепи размыкаются один или несколько шарниров, что позволяет вместо одной, сложной по структуре цепи, рассматривать несколько более простых. Для каждого разомкнутого шарнира строятся возможные геометрические места его положений, как принадлежащего двум различным более простым цепям, которые он ранее соединял между собой. Действительное положение разомкнутых шарниров (а, следовательно, и всей цепи) определится пересечением соответствующих геометрических мест точек размыкания.

По методу “вставки звена” предложенным В.В.Добровольским, из исследуемой кинематической цепи (механизм или группа Ассура) отбрасывается одно или несколько звеньев, пока оставшаяся цепь не распадется на ряд механизмов более простой структуры. Звеньям полученных механизмов придают движение, определяя такие их положения, при которых можно будет “вставить” удаленное звено.

Интерес представляет метод “условных обобщенных координат”, предложенный У.А.Джодасбековым. Этот метод представляет собой объединение метода “инверсии” с методом “вставки звена” в численно аналитической форме с использованием метода “преобразования координат” в матричной форме. Метод позволяет провести анализ группы Ассура любого класса и порядка, с его помощью могут быть решены задачи о числе вариантов сборки механизма, условиях существования кривошипа и др.

Для решения задачи о положениях можно применять метод “треугольников” О.Г.Озола. Метод связан с возможным представлением любого замкнутого контура в виде треугольников, причем эти треугольники могут быть, как изменяемыми, так и неизменяемыми. Расчетная схема обычно состоит из трансцендентных уравнений трех типов и требует для своего решения знания приближенного положения звеньев. Автор предлагает решать систему численным способом. Известна другая форма применения метода “треугольников”.

Как правило, каждый из изложенных методов предназначен для решения задачи анализа конкретного класса механизмов, либо структурных групп. Пока не существует единого способа, который мог бы позволить решить задачу кинематического анализа рычажного механизма произвольной структуры в полной постановке.

Перейдем к анализу методов синтеза рычажных механизмов, в развитие которых большой вклад внесли: И.И.Артоболевский, З.Ш.Блох, А.З.Зиновьев, Н.И.Левитский, Э.Е.Пейсах и др. Целью кинематического синтеза рычажного механизма является определение постоянных параметров его кинематической схемы, исходя из сформулированной заранее постановки задачи синтеза. Методы решения задач синтеза рычажных механизмов, как правило, являются приближенными. По способу реализации их можно разделить на аналитические, графоаналитические и графические. Ниже рассмотрим только аналитические методы, которые можно разделить на аппроксимационные и оптимизационные.

Рассмотрим подробнее исследования в области аналитического синтеза многозвенных плоских рычажных механизмов. В цикле работ Э.Е.Пейсаха на основе кинематических возможностей шестизвенного шарнирного механизма второго класса первой модификации поставлены и аналитически решены часто встречающиеся на практике типы задач синтеза этого механизма, в том числе задача о выстое выходного звена в крайнем положении. Задачи синтеза шестизвенного шарнирного механизма второго класса второй модификации более трудны. Особый интерес представляет задача синтеза механизма с выстоем выходного звена в крайнем или промежуточном положении. Известны различные подходы к решению указанной задачи: одни авторы ищут на шатуне базового четырехзвенника точку, описывающую дугу образный механизм Чебышева.

Данная задача может быть решена с помощью квадратического приближения, при этом В.И.Доронин использовал семь параметров, а Э.Е.Пейсах - три. В одной группе работ механизм шестизвенника делится на диаду и четырехзвенник, в шатунной плоскости которого ищется круговая квадратиче-ская точка, с целью последующего присоединения диады. Для поиска круговой квадратической точки используется метод инверсии или метод обращения движения. В другой группе работ шестизвенник также делится на диаду и че-тырехзвенник, но синтезируется диада. В третьей группе работ в механизме шестизвенника “изымается” одно из звеньев и ищется возможность его “вставки”. Здесь можно отметить метод “вставки двухпарного звена” предложенный Э.Е.Пейсахом.

В работе применительно к синтезу регулируемых механизмов, воспроизводящих заданные шатунные кривые, излагается метод “комплексных чисел”. Задача решена аналитически для траекторий, точки которых разделены конечными интервалами времени, а также для траекторий имеющих бесконечно близкие точки. Предлагаемый метод позволяет синтезировать регулируемые механизмы, реализующие движение изображающей точки вдоль различных аппроксимаций прямых линий, траекторий с различной кривизной, касательных к траектории, а также некоторых произвольных траекторий. Рассмотрены четырехзвенные механизмы и предложены методы их синтеза. Ю.Л.Саркисян предлагает выполнять синтез плоских шарнирных механизмов методом квадратического приближения функции. Метод квадратического приближения для синтеза четырех и шестизвенного шарнирных направляющих механизмов рассмотрен в работе. В ряде работ для синтеза шатунной кривой и статического расчета механизма применяется метод Гаусса. С целью воспроизведения плоских кривых и при кинематическом синтезе кривых высших порядков применительно к четырехзвенным механизмам использовался ослабленный метод наименьших квадратов Левенберга. Большое количество работ посвящено решению задач оптимизационного синтеза рычажных механизмов. В работах для формирования траекторий и воспроизведения функций, а также для решения задач управления при помощи плоских механизмов были использованы методы случайного поиска. Вклад в задачу оптимального синтеза механизмов внесли R.L.Fox и K.D.Willmert. Они ввели ограничения типа неравенств, которые оказались подходящими для применения процедуры динамического программирования. R.E.Gustavson использовал весовые коэффициенты к трем необходимым критериям отбора решений задачи Бурместера с четырьмя кратно раздельными положениями механизма. В работе D.W.Levis и C.K.Gyory изложили другой оригинальный подход к задаче синтеза направляющих механизмов, связанный с использованием “затухающей” итерации по методу наименьших квадратов. В работе C.Bagsi и J.Lee предложен метод оптимального синтеза плоских механизмов, воспроизводящих траектории и положения твердого тела. Метод разработан для плоского четырехзвенного механизма, у которого неизвестны шесть или восемь размеров. Искомые размеры оптимального механизма определяются путем минимизации ошибки в уравнениях замыкания контура для N расчетных точек траектории, а также в уравнении механизма, где не ограничено число неизвестных размеров системы. Линеаризация расчетных уравнений выполняется методом линейной суперпозиции. Решение уравнений не требует итераций и дает ряд оптимальных механизмов с различной степенью приближения.

Вариационный метод синтеза одно и многоконтурных плоских механизмов с одной степенью свободы, предназначенных для управления движением твердых тел через заданные положения на плоскости предложен Э.Е.Пейсахом. Посредством минимизации целевой функции, представляющей собой сумму квадратов ошибок в вычислительных координатах двух точек тела, определены оптимальные размеры механизма. Решение расчетных уравнений производится матричным методом итерации и релаксационным методом Гаусса. Для плоского механизма, воспроизводящего плоскую траекторию, задачу синтеза удается свести к задаче оптимизации, накладывая ограничения, обеспечивающие совмещение двух точек тела. Для управления движением твердого тела и воспроизведения траектории точки этого тела синтезированы шестизвенный механизм Стефенсона типа I и плоский четырехзвенный шарнирный механизм. В статье рассмотрен процесс оптимизации, в котором исследованы результаты, полученные при моделировании на АВМ движения плоского шарнирного четырехзвенника. Показана сложность аналитического выражения для шатунной кривой, что обусловливает необходимость применения сложного метода при синтезе этой кривой. Показано, что минимизация ошибки согласования между требуемой и полученной шатунными кривыми достигается с помощью комбинации релаксационного и градиентного методов.

D.W.Levis и C.K.Gyory показывают, что траектория точки шатуна плоского механизма является кривой, которую можно описать рядом парных координат. Последовательный подбор параметров конкретного механизма осуществляется методом “затухающих наименьших квадратов”. Последовательное применение этого метода дает оптимальное приближение к заданной кривой, описываемой рядом парных координат. В качестве примера этот метод был применен к четырехзвенному механизму. Задача синтеза шарнирного четырехзвенного механизма представлена как задача математического программирования, которая заключается в проектировании шарнирного четырехзвенника, присоединительная точка которого описывает заданную кривую с наибольшей точностью, а повороты кривошипа с возможно большей точностью соответствуют требуемым значениям. При этом накладывается ряд ограничений: на размеры звеньев механизма, на положения шарнирных точек, на величины сил и моментов звеньев механизма и т.д. Решение авторы получают методом итераций с помощью ЭВМ. Приведены примеры механизмов, воспроизводящих прямую линию, кривую в форме восьмерки и дугу окружности. В работах Э.Е.Пейсаха дано систематическое изложение оптимизационного синтеза плоских рычажных механизмов. В этих работах показана возможность при синтезе наряду с воспроизведением заданного движения (главного условия), учесть и дополнительные условия, характеризующие критерии качества и имеющие обычно форму неравенств. К таким условиям, например можно отнести: существование механизма, конструктивные, кинематические, динамические и иные ограничения. В работе Э.Е.Пейсах предложил “обратно градиентный” метод поиска, который позволяет учесть такие неблагоприятные особенности целевой функции, как нелинейность, многоэкстремальность, наличие оврагов на ее гиперповерхности и др. Задачи синтеза в ряде случаев могут быть решены на базе метода “блокируемых зон”. Данный метод предполагает получение в аналитической форме не только собственно решения задачи синтеза, но и областей существования решений (блокируемых зон). В соответствии с этим методом в результате решения задачи синтеза в аналитическом виде могут быть получены области возможных значений задаваемых и свободных параметров механизма.

В настоящее время для решения задачи синтеза и анализа рычажных механизмов используются специальные расчетные модули САПР, интегрируемые в используемые на предприятии CAD систем. Так, например, программный пакет COSMOS Motion представляет собой САПР, построенную по модульному принципу и разработанную корпорацией Structural Research для персональных ЭВМ и рабочих станций. Она включает модули для решения линейных и нелинейных, статических и динамических задач анализа механических конструкций, а также полевых задач теплопроводности, механики жидкости и электромагнетизма. Имеются также модули для решения ряда специальных задач, таких как усталостная прочность при циклических нагрузках и анализ гидравлических сетей. Система непрерывно развивается и совершенствуется с использованием самых передовых методов, соответствующих стремительному прогрессу технических средств. Как уже упоминалось выше, программа COSMOS Motion имеет модульную структуру, однако пользователь взаимодействует с ней только через интерфейс программы GEOSTAR. Все внутренние обращения и передачи управления автоматизированы таким образом, чтобы обеспечить пользователю работу в режиме однотипного экрана. Пользователь строит модель, определяет все данные, необходимые для программы анализа, выполняет собственно анализ и оценивает результаты - и все это, не выходя из среды GEOSTAR.

7.2. Структура САПР проектирования исполнительных механизмов кузнечно-штамповочных машин

Большое число механизмов с позицией теоретической механики могут быть определены как механические системы с неудерживающими связями, когда перемещение звеньев системы происходит под действием внешних сил (например, силы тяжести), сил взаимодействия между звеньями системы, осуществляемых посредством безинерционных элементов (например, пружин в тех случаях, когда они могут быть представлены как упругие безинерционные элементы), сил инерции и реакций связей. К настоящему времени существует множество подходов к решению такого рода задач. Один из рассматриваемых в наших лекциях подходов заключается в автоматическом формировании и интегрировании на каждом шаге уравнений движения звеньев механической системы. Пересчет скоростей звеньев при ударах производится на основе решения системы линейных уравнений, формируемых на основе предельным переходом по времени, что позволяет сохранить единство методологического подхода при решении задачи на этапах ударной и безударной работы. Рассматриваемый подход использует одна из самых распространенных САПР COSMOS Motion, которая предназначена для проектирования плоских механизмов с неидеальными неудерживаемыми связями, основными компонентами которой являются:

- подсистема формирования задания, которое состоит из пакета расчетных задач, в общем случае не связанных между собой. Необходимость наличия этой подсистемы обусловлена в первую очередь тем обстоятельством, что собственно выполнение расчетной задачи, как результат работы расчетного блока, может занимать достаточно продолжительное время. В этом случае пользователь может сформировать пакет задач, включающий, например, разные варианты расчетных схем одного механизма или совершенно независимые задачи, определив, при необходимости условия выполнения очередной задачи из пакета как функцию времени, результатов выполнения предыдущей задачи и т.д., и, тем самым, освободить себя от необходимости следить за прохождением каждой из задач пакета и запускать время от времени очередные задачи. В результате работы подсистемы формирования задания формируется протокол, содержащий информацию о времени выполнения каждой задачи, причинах ее завершения, причинах завершения задания в целом;

- подсистема ввода, представляющая собой графический редактор, позволяющий определить геометрическое описание звеньев механизма, их взаимное положение в начальный момент времени, задать внешние силовые воздействия, масс-инерционные характеристики звеньев и т.д.;

- банк силовых взаимодействий, включающий в себя различные виды взаимодействий посредством пружин (линейных, моментных, с линейными и нелинейными характеристиками), демпферов и т.д. Банк силовых взаимодействий может настраиваться на определенный круг задач;

- банк конструктивных примитивов, в состав которого входят как отдельные конструктивные примитивы, из которых могут состоять звенья механизма, так и звенья целиком;

- блок расчета масс-инерционных характеристик звеньев. На основе информации о геометрии звена и характеристик материалов, используемых для его изготовления, могут быть определены масс-инерционные характеристики звена, необходимые для решения задачи;

- расчетный блок, формирующий на основе входной информации комплекс выходной информации, как результат интегрирования системы уравнений движения механизма на заданном интервале времени;

- подсистема анализа и вывода результатов, позволяющая на основе исходной информации и результатов работы расчетного блока наглядно отобразить полученное решение в виде динамической "картинки", построить графики и таблицы, включающие при необходимости данные из разных задач, вывести результаты на соответствующие внешние устройства.

7.3. Интерфейс САПР проектирования исполнительных механизмов кузнечно-штамповочных машин

CAE COSMOS Motion работает под управлением CAD-системы SolidWorks, что позволяет использовать построенную твердотельную модель главного исполнительного механизма в качестве прототипа реальной конструкции. Программа COSMOS Motion искусно встроена в интерфейс SolidWorks. Далее рассмотрим компоненты интерфейса пользователя CAE COSMOS Motion, который состоит из следующих основных частей: меню COSMOS Motion и проводник IntelliMotion.

Меню COSMOS Motion. COSMOS Motion добавляет в главное меню SolidWorks новое меню (Рис. 7) для документов сборки. Меню COSMOS Motion содержит все инструменты, необходимые для построения, моделирования и анимирования сборок SolidWorks.

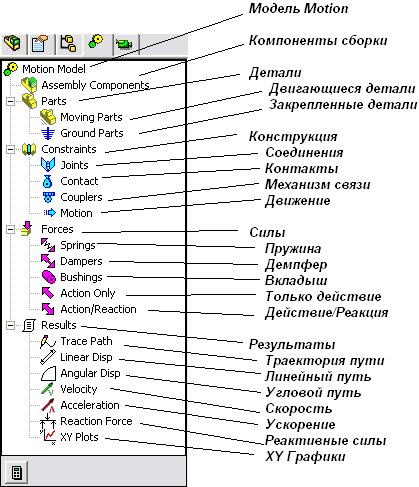

Проводник IntelliMotion. Когда пользователь активирует COSMOS Motion, то появится новое функциональное дерево (Рис. 8), называемое проводником IntelliMotion, который появляется в левой части экрана. Этот проводник обеспечит графический иерархический вид модели механизма и поможет осуществить подготовку исходных данных с применением функций drag and drop. В общем виде процесс моделирования механизмов с применением инструментов COSMOS Motion состоит из следующих основных шагов.

Первым шагом при моделировании механизма является определение движения его составляющих частей. Пользователей определяет их движение установкой ограничений. Ограничения определяют, как закреплены твердые тела и как они двигаются относительно друг друга.

соединение, использующее сопряжения относительно движения пары упругих тел посредством их физического соединения;

первичные соединения, использующие вынужденные стандартные геометрические сопряжения;

моделируемые сопряжения используют моделирование контакта между точкой и поверхностью или между двумя поверхностями.

К сопряжениям прикладываются нагрузки, которые ассоциируются с геометрией, и используются определенные ими в следующем контексте: если начало контакта определено как конечная точка границы и если конечная точка двигается под воздействием изменения геометрии, то соединение будет передвигаться вместе с этой конечной точкой. Соединения, сдерживающие относительные перемещения пары упругих тел их физического соединения. Упругие тела действуют и двигаются как элементарные единицы. Компоненты SolidWorks автоматически становятся упругими телами COSMOS Motion. Следующая таблица показывает поддерживаемые COSMOS Motion соединения (см. таблицу 9).

Рис. 7. Меню COSMOS Motion

Рис. 8. Дерево проводника IntelliMotion

Соединения в COSMOS Motion идеализируют их бесконечную упругость, они не имеют масс, и не учитывают любые зазоры или “смазку”. В CAE COSMOS Motion имеется три вида соединений:

Процедура создания модели механизма является вторым шагом при подготовке исходных данных для выполнения расчета. Процесс создания моделей механизмов предусматривает следующий простой алгоритм:

необходимо указать, какие компоненты сборки SolidWorks будут принимать участие, в движении модели используя функции проводника IntelliMotion;

определить любые дополнительные соединения в проектируемой механической системе путем выделением подходящих зон соединения, используя меню Соединения, открыв диалоговое окно вставки Соединений и выбрать компоненты, которые необходимо закрепить;

Таблица 9

Соединения |

Перемещение |

Вращение |

Суммарное в конструкции |

Поворотные рычаг |

3 |

2 |

5 |

Линейное |

2 |

3 |

5 |

Цилиндрическое |

2 |

2 |

4 |

Сферическое |

3 |

0 |

3 |

Универсальный |

3 |

1 |

4 |

Винтовое |

5 |

5 |

1 |

Планетарный |

1 |

2 |

3 |

Неподвижный |

3 |

3 |

6 |

определить вид движения приводных точек механической системы. Не всем соединениям необходимо назначать движение;

добавить гравитационные силы, задать пружины, демпферы или другие оказывающие воздействие на проектируемый механизм факторы;

запустить моделирование механизма. Щелчком мыши пользователь осуществляет запуск решателя MSC.ADAMS, предназначенного для решения получившихся в результате выполнения вышеуказанных действий системы уравнений.

просмотреть получившиеся результаты. Пользователю предлагается просмотреть анимацию выполненного процесса.

Помимо этого COSMOS Motion позволяет получить численные результаты моделирования для лучшего анализа рассчитанных характеристик проектируемого механизма. Например, COSMOS Motion позволяет получить, например, численные значения нагрузки на каждом соединении и при их движении.

Для анализа7 кинето-статических параметров в общем случае нет необходимости строить сложную модель главного исполнительного механизма со всеми подробностями, которые иногда во время проектирования и вовсе бывают неизвестными.

Быстрый анализ позволяет выполнить предлагаемая в этой лабораторной работе методика.

Построение схем механизмов необходимо начать с подготовки твердотельных моделей тел, входящих в анализируемый механизм.

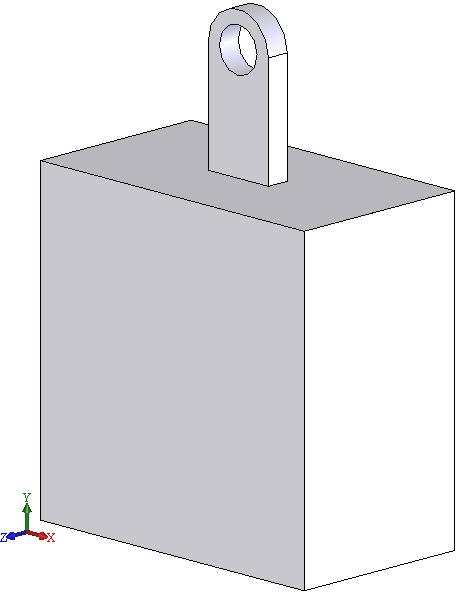

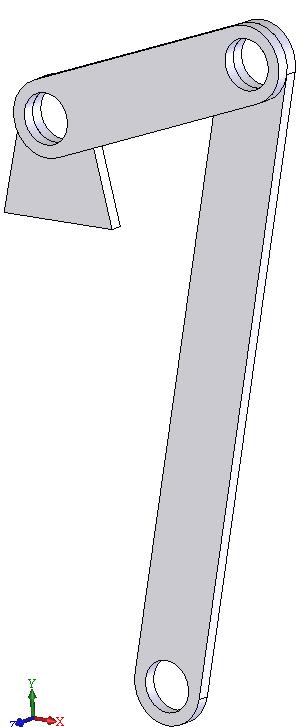

В общем виде схему любого механизма можно получить из следующей совокупности тел, описание которых приведено в таблице № 2 .

На примере создания кривошипно-ползунного механизма рассмотрим методику быстрого создания главных исполнительных механизмов кузнечно-штамповочных машин на основе описанных выше тел.

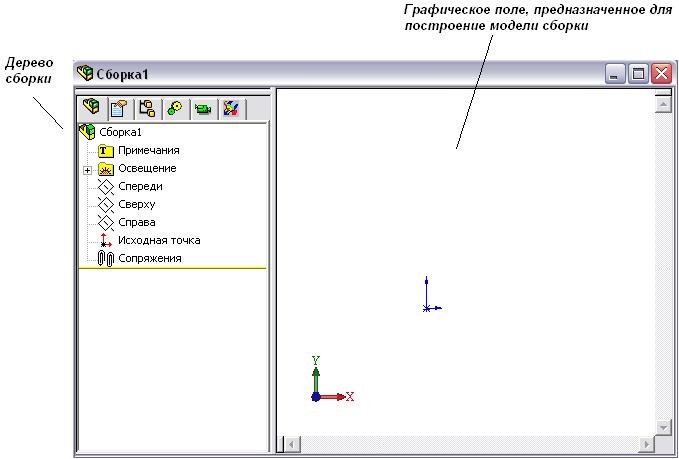

Для начала построения в системе SolidWorks необходимо открыть документ Сборка (рис. 9).

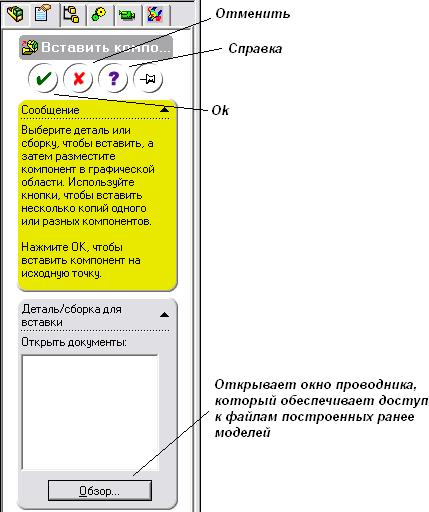

Вставка компонентов начинается по выполнении команды Вставка -> Компонент -> Из файла…, которая открывает окно проводника Вставить компонент… (рис. 10).

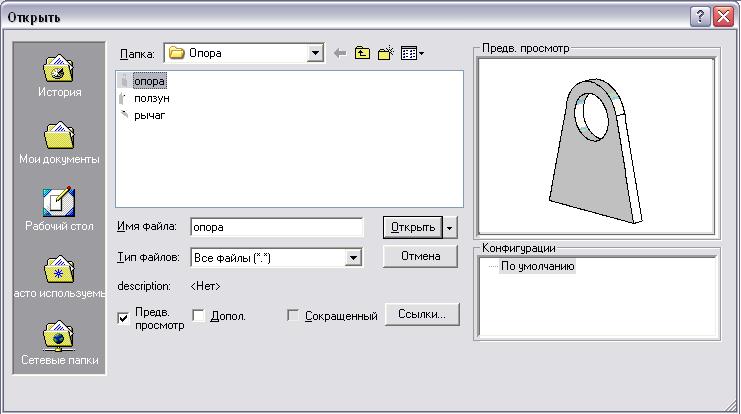

Щелкая по кнопке Обзор… в открывшемся диалоге выберете соответствующую модели деталей (рис. 11).

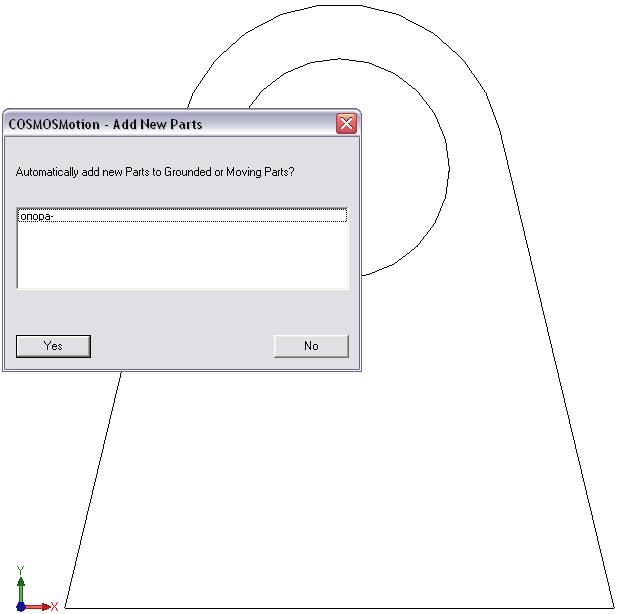

При вставке модели COSMOS Motion выдаст запрос о добавлении нового компонента в соответствующую категорию дерева проводника IntelliMotion (рис. 12).

При положительном ответе на этот запрос ссылка на модель будет помещена в соответствующую категорию проводника IntelliMotion. При отрицательном ответе ссылка попадет в категорию Компоненты Сборки, из которой конструктор сможет поместить импортируемый компонент в соответствующую категорию.

Таблица 10

Функциональное назначение и описание тел

№ |

Изображение |

Описание |

1 |

|

Представляет собой элемент, закрепленный от перемещения по всем трем плоскостям |

2 |

|

Звено является элементом, которое закрепляется в одной или двух точках и может совершать вращательное движение |

3 |

|

Ползун представляет собой элемент, который закрепляется в верхней точке и может совершать поступательное перемещение по одной из осей |

Рис. 9. Вид документ окна Сборки

Рис. 10. Диалог проводника Вставить компонент

Рис. 11. Окно проводника

Рис. 12. Диалог COSMOS Motion при вставке модели

в документ сборки SolidWorks

Вставляя первый компонент необходимо помнить о том, что SolidWorks автоматически переведет его в состояние «Зафиксированный», которое, однако можно убрать, выбрав компонент в Дереве проекта, щелкнув правой кнопкой мыши и выполнить команду «Освободить».

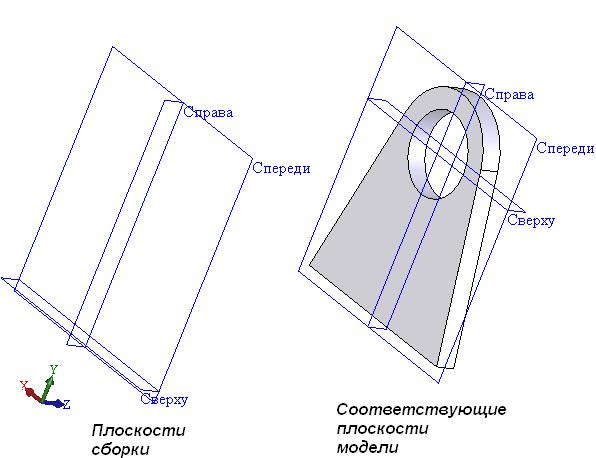

Выполнив команду «Освободить» необходимо зафиксировать опору самостоятельно, назначив сопряжения по трем плоскостям (рис. 14).

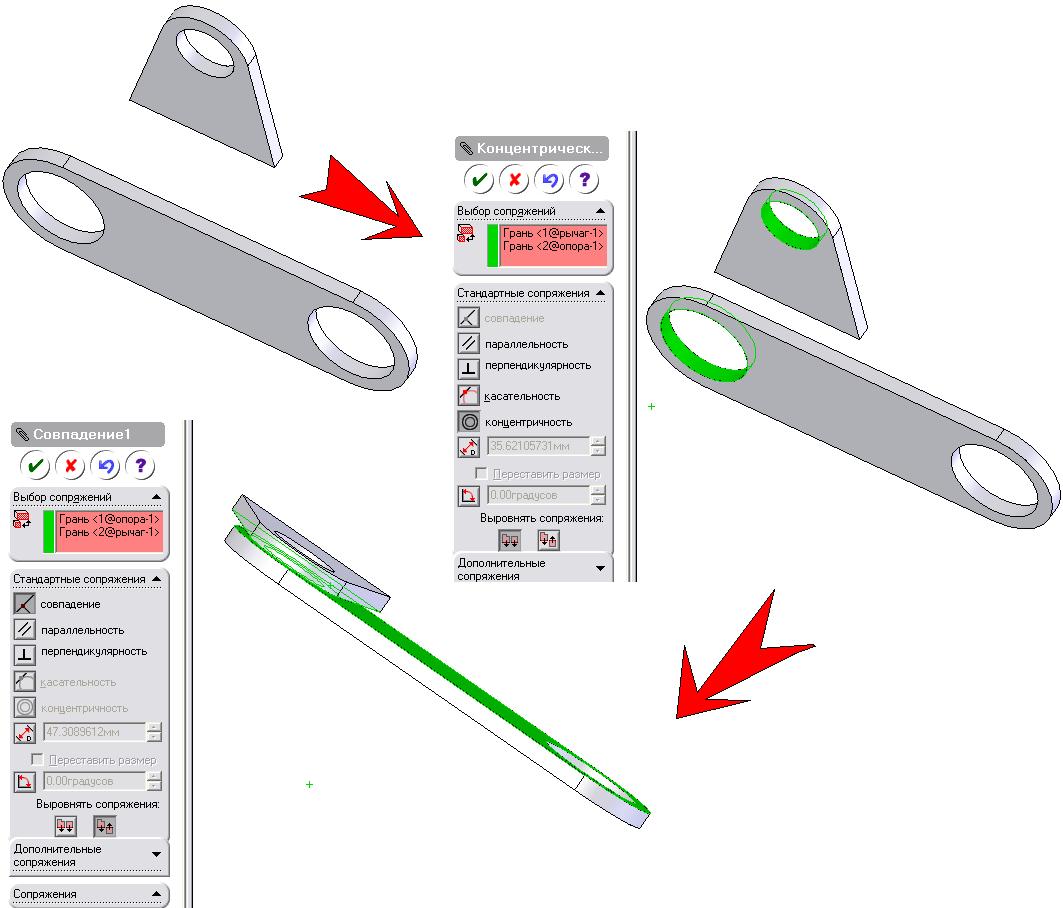

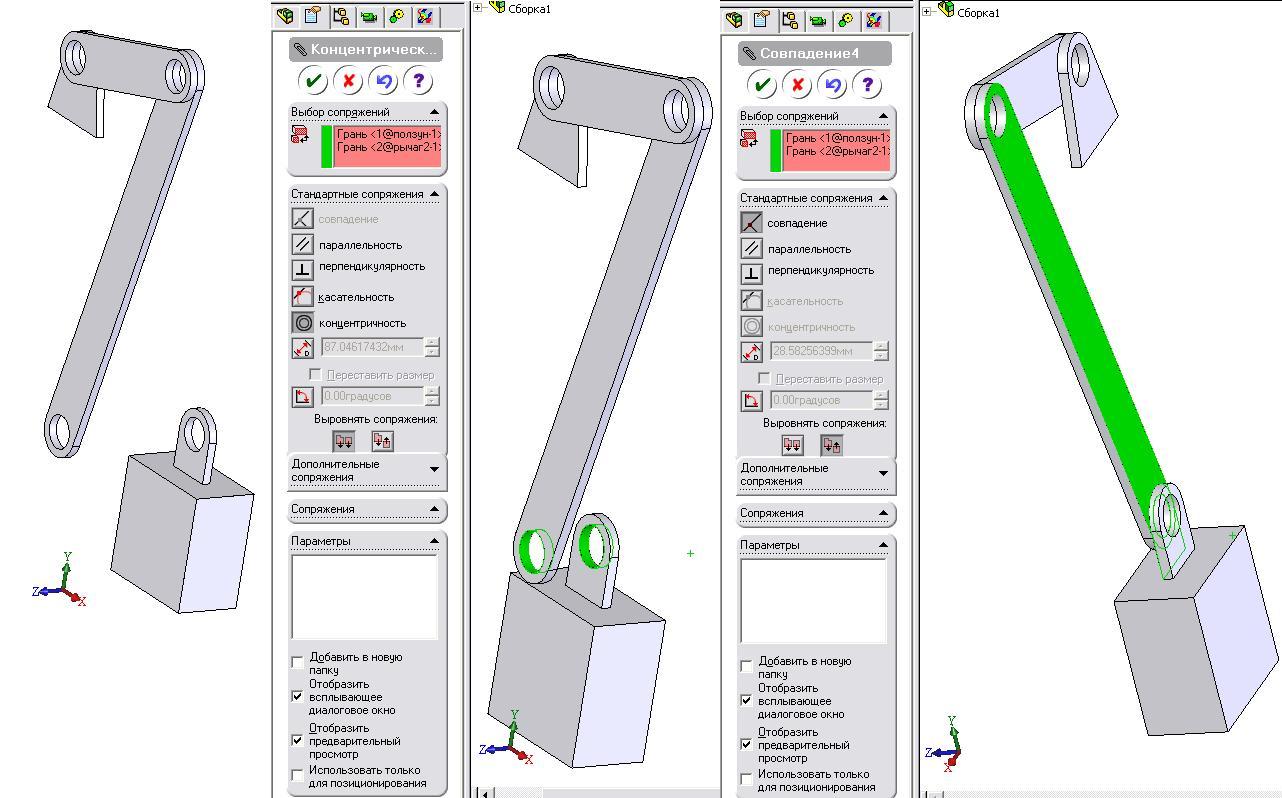

После вставки опоры к ней необходимо подставить второе звено, длина которого будет равна длине радиуса кривошипа (см. рис. 15).

Для построения схемы рассматриваемого механизма необходимо добавить еще одну модель звена. Но при этом следует учесть, что добавление модели звена лучше всего выполнять не копированием имеющейся модели, а созданием еще одного файла с моделью такого же вида.

Рис. 13. Вставка модели опоры

Добавление новой модели осуществляется точно так же, как и всех предыдущих (см. рис. 9).

Рис. 14. Установка сопряжений двух компонентов

Рис. 15. Добавление еще одного звена

И к настоящему моменту построенная схема имеет следующий вид (рис. 16).

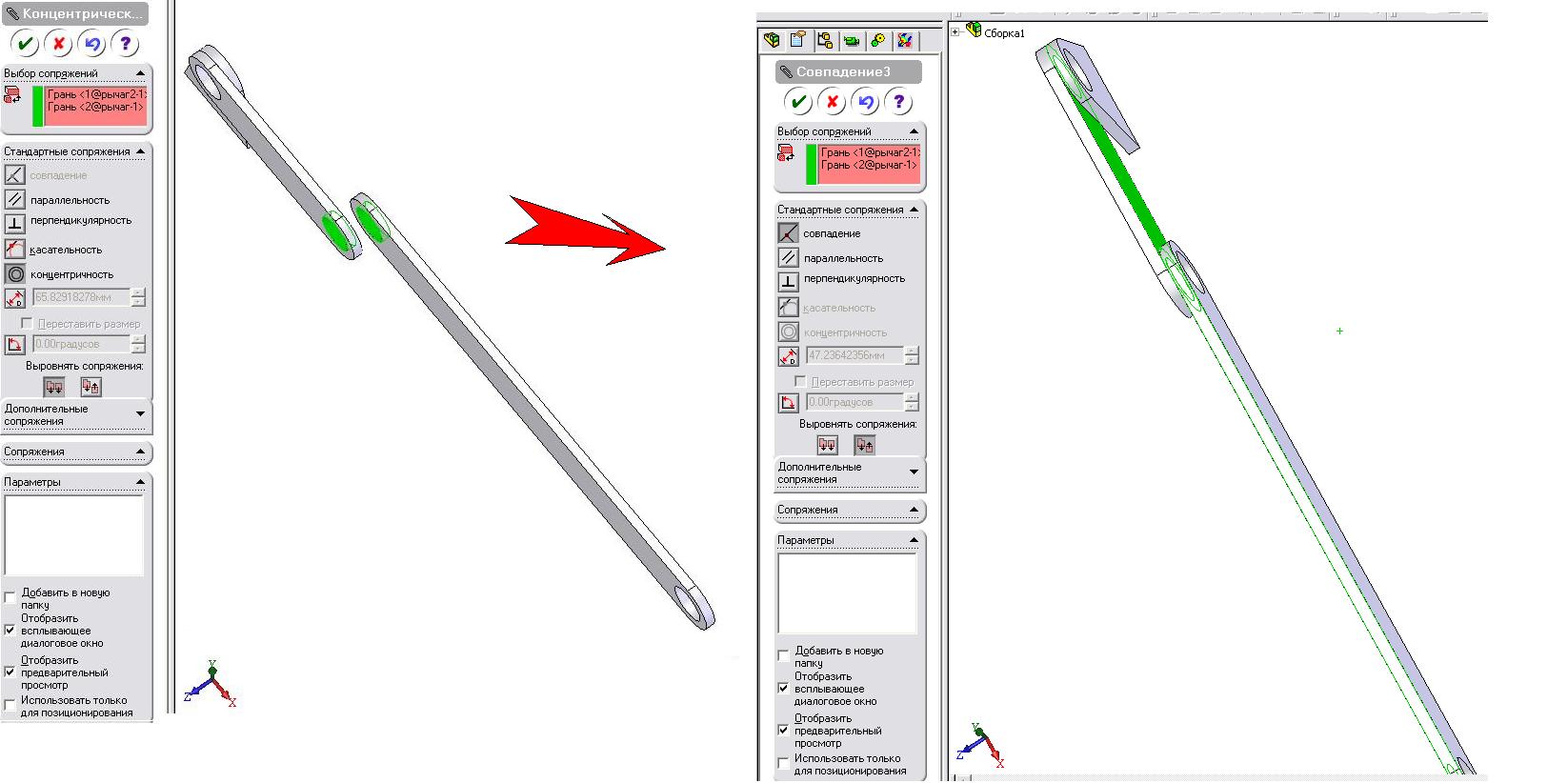

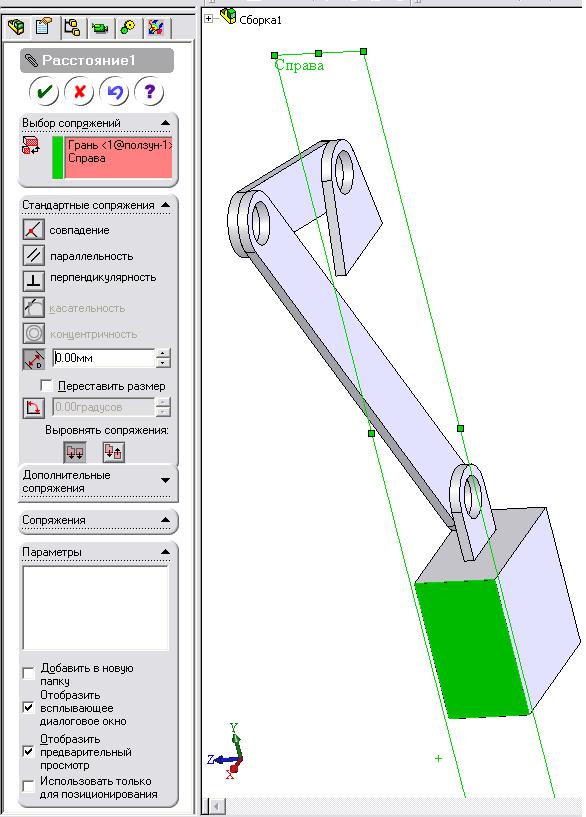

Для завершения построения схемы кривошипно-ползунного механизма осталось вставить модель ползуна, который должен совершать вертикальные поступательные перемещения. Это осуществляется по алгоритму, показанному на рис. 17.

Рис. 16. Общий вид схемы механизма

Рис. 17. Установка сопряжений модели ползуна

Подобным образом можно построить любую из существующих схем главных исполнительных механизмов кузнечно-штамповочных машин.

Размеры звеньев могут меняться благодаря параметрически заданным моделям SolidWorks перед непосредственным выполнением расчета.

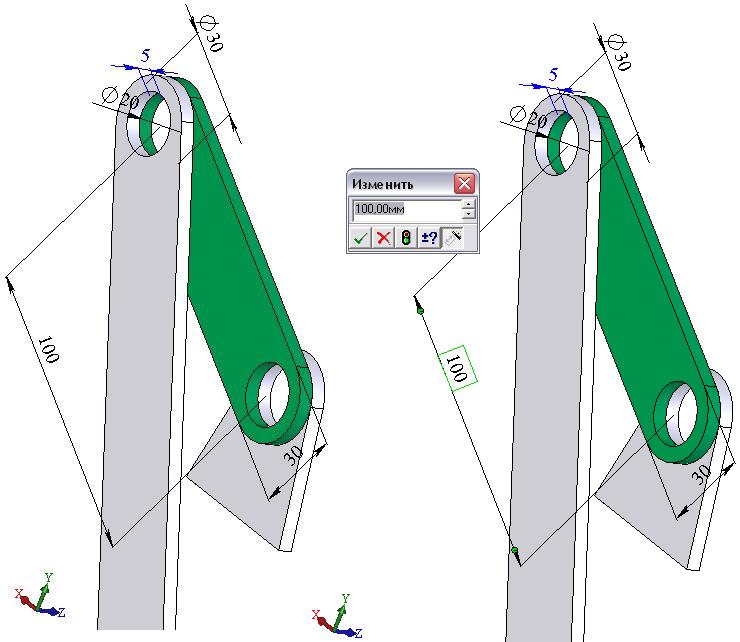

Двойным щелчком по любой из модели открывается группа характеризующих ее размеров. Для изменения размера необходимо выбрать нужный, и дважды щелкнув по нему вызвать диалог изменить (рис. 18).

Рис. 18. Диалог редактирования размеров Изменить

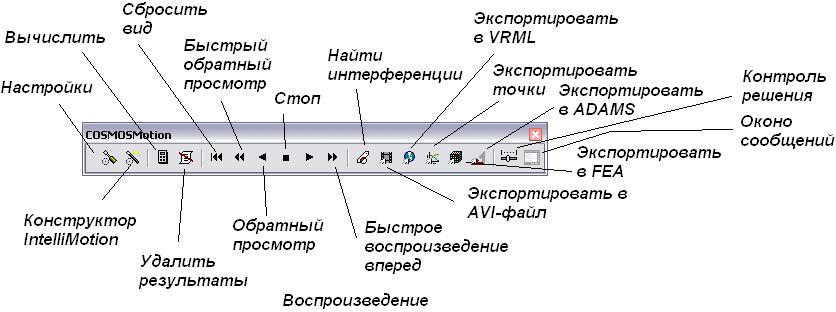

Все необходимые для работы с рассматриваемой программой инструменты располагаются на панели COSMOS Motion (рис. 19).

Рис. 19. Панель инструментов COSMOS Motion

Вопросы для самоподготовки:

1. В чем заключаются задачи синтеза механизмов?

2. Опишите структуру САПР проектирования исполнительных механизмов кузнечно-штамповочных машин?

3. Охарактеризуйте интерфейс САПР проектирования исполнительных механизмов кузнечно-штамповочных машин?