- •Введение

- •§1. Классификация технической керамики

- •§2. Технология изготовления керамики

- •2.1. Выбор и подготовка исходных компонентов

- •2.2. Расчет шихты

- •2.3. Смешивание

- •2.4. Обезвоживание и сушка

- •2.5. Гранулирование шихты

- •2.6. Формование заготовок (прессование)

- •2.6.1. Холодное прессование в пресс-формах

- •2.6.2. Мундштучное прессование

- •2.6.3. Изостатическое прессование

- •2.6.4. Прессование взрывом

- •2.6.5. Вибрационное уплотнение

- •2.6.6. Горячее прессование

- •2.6.7. Горячее литье

- •2.7. Высокотемпературный обжиг (спекание)

- •Контрольные вопросы

- •§3. Свойства керамических материалов

- •3.1. Конденсаторная керамика

- •Особенности физических свойств титаната бария

- •3.2. Позисторная керамика

- •3.3. Пьезокерамические материалы

- •3.4. Стеклокерамика (ситаллы)

- •3.5. Ферритовая керамика

- •3.5.1 Свойства ферромагнитных материалов

- •3.5.2. Способы изготовления ферритов

- •3.5.3. Промышленные ферромагнитные материалы

- •Контрольные вопросы

- •§4. Методы испытания керамики

- •4.1. Определение влажности материалов

- •4.1.1. Весовой метод

- •4.2. Определение удельного и объемного веса материалов пикнометрическим методом

- •4.3. Определение гранулометрического состава

- •4.3.1. Ситовой анализ

- •4.3.2. Седиментометрический анализ

- •4.4. Определение водопоглощения

- •4.5. Методы определения пьезоэлектрических характеристик

- •4.5.1. Квазистатический метод

- •4.5.2. Динамические методы

- •Метод "резонанса-антирезонанса"

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Оглавление

- •§ 1. Классификация технической керамики………. … 4

- •§ 2. Технологическая схема изготовления керамики … .9

- •§ 3. Свойства керамических материалов ……………… 43

- •§ 4. Методы испытания керамики.........................……… 89

- •394026 Воронеж, Московский просп., 14

2.6.7. Горячее литье

Методы горячего литья используют, как правило, для получения элементов сложных геометрических форм из малопластичных материалов. При использовании горячего литья готовится шликер – специальная литейная система, состоящая из предварительно синтезированного керамического порошка с удельной поверхностью ~ 4500 см2/г и термопластичной связки в количестве от 10 до 25 масс.%. В качестве связки используют парафин, поливиниловый спирт и др. Молекулы связки образуют на поверхности частиц порошка тонкие слои, обеспечивающие высокую относительную подвижность частиц. Для облегчения образования таких слоев в связку вводят поверхностно активные вещества: олеиновую кислоту, воск и т.д. При изготовлении шликера порошок и связку тщательно перемешивают в течение 2 - 4 часов при температуре выше, чем температура плавления связки. Воздух из шликера удаляют вакуумированием.

Основные методы горячего литья:

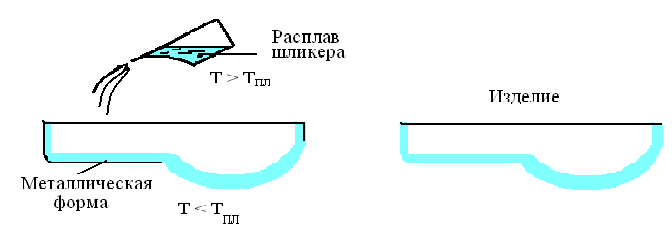

1) Намораживание. Метод намораживания проиллюстрирован на рис. 2. 15. Металлическая форма погружается в расплавленный шликер. Благодаря тому, что температура формы существенно ниже температуры расплава, она покрывается слоем затвердевшего шликера. Затем форму удаляют из расплава и аккуратно отделяют от нее затвердевшую заготовку.

Рис. 2.15. Схематическое изображение метода намораживания

2) Сливное литье. Сущность метода заключается в нанесении достаточного густого шликера на внутреннюю поверхность формы. После отделения застывшей массы получается заготовка.

Сливное литье (рис. 2. 16) применяют при отливке высоких деталей большого диаметра с относительно небольшой толщиной стенки.

Рис. 2.16. Получения заготовки методом сливного литья

3) Литье в кокиль (или в форму). Осуществляется путем заливки формы расплавленным шликером. Текучесть шликера должна быть максимальной, что достигается созданием максимальной температуры шликера. Используется для получения изделий простой геометрической формы (диски, кольца и т.д.).

4) Центробежное литье. Расплавленный шликер заливают во вращающуюся форму, под действием центробежной силы он прижимается к стенкам формы и после охлаждения затвердевает. Используется для изготовления изделий, имеющих форму тел вращения.

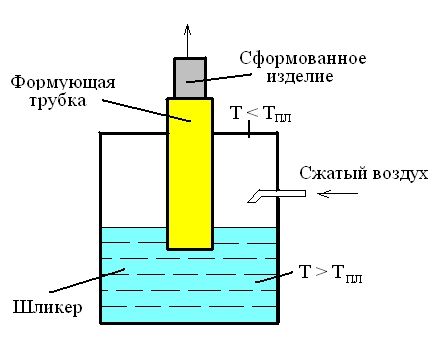

5) Непрерывное литье. В форме создается градиент температуры. Со стороны горячей части непрерывно подается шликер, а сформированная заготовка непрерывно отводится из холодной части.

Рис. 2.17. Метод непрерывного литья

Непрерывное литье используется для получения изделий с постоянным поперечным сечением.

6) Литье под давлением

Через питающее устройство пресс-форму заполняют расплавленным шликером под действием давления сжатого воздуха. Далее шликер в пресс-форме под давлением затвердевает.

Преимущества:

- высокая чистота поверхности изделий;

- однородность плотности по объему;

- высокая механическая прочность;

- высокая производительность процесса.

Применяется в промышленности.

2.7. Высокотемпературный обжиг (спекание)

Сформованные заготовки помещают в печь, температуру в которой определяют и регулируют с помощью платина - платинородиевой термопары. Цель высокотемпературной обработки заготовок – получение керамического материала с необходимыми размерами, формой и физическими свойствами, высокой механической прочностью и т.д. Термообработка включает в себя две стадии:

1) удаление влаги и органических веществ (связки),

2) спекание.

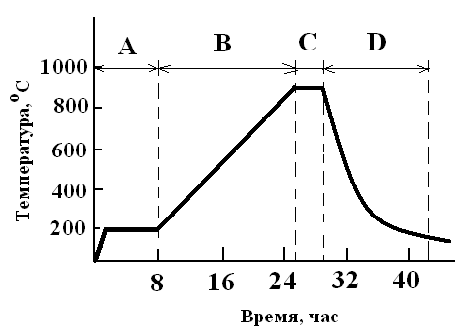

Рис. 2.18. График зависимости температуры в печи при спекании пьезокерамики

На рис. 2.18 приведен пример кривой изменения температуры во время обжига. Участок А в керамической промышленности называют периодом сушки. Этот период характеризуется относительно длительной выдержкой при температуре 150-200 0С с целью удаления из заготовок влаги и органических веществ. Чем больший объем печи заполнен заготовками, тем более осторожно следует поднимать температуру. В противном случае возрастает пористость керамики, что оказывает отрицательное влияние на электрические характеристики, в частности на электрическую прочность и диэлектрические потери. Участок В – это период подъема температуры. Чем больше габариты изделий, тем медленнее следует проводить подъем температуры. Например, при обжиге крупногабаритных заготовок для керамических конденсаторов диаметром 30 см период нагрева может продолжаться 48-72 часа. В этой области температур имеет место интенсивное расширение или интенсивная усадка, поэтому подъем температуры должен быть особенно осторожным. При этом подъем температуры может характеризоваться не только прямой линией, как показано на рис. 2.18. Участок С – период выдержки при максимальной температуре, который обычно длится 2 часа. В этот период весьма важно точно поддерживать заданную температуру, так как при этом происходят химические реакции образования соединения.

Спекание является основным процессом керамической технологии. На этой стадии полностью завершается образование керамического изделия с необходимыми физическими свойствами, необходимой формой и размерами. Как правило, температура спекания составляет 0.8 от температуры плавления керамического материала. Технологический режим спекания выбирается на основе анализа особенностей фазовой диаграммы соответствующей системы, гранулометрического состава шихты, необходимой формы и размеров изделия.

Существует два вида спекания:

1) Твердофазное спекание, которое характерно для масс, состоящих из одной твердой фазы (Al2O3, MgO);

2) Спекание с участием жидкой фазы, которая в свою очередь делится на:

(а) жидкостное спекание – реализуется для масс со сложным химическим составом, при нагревании которых образуется свыше 30% жидкой фазы;

б) смешанное твердожидкостное спекание, когда количество жидкой фазы составляет около 10%.

При спекании происходят следующие процессы:

- перемещение частиц шихты друг относительно друга;

- перенос атомов или ионов из объема зерен к контактным перемычкам, при этом происходит усадка материала;

- перенос вещества в поверхностном слое зерен;

- перенос вещества путем диффузии паров через газовую фазу;

- объемная диффузия, приводящая к однородному распределению как атомов, так и вакансий в кристаллической фазе;

- пластическая деформация частиц (характерная для горячего прессования);

- рекристаллизация.

Движущей силой спекания является избыток свободной энергии спрессованной шихты, источником которой служит внутренняя поверхность пор, наружная поверхность кристаллитов и дефекты структуры кристаллитов.

Для интенсификации процесса спекания используют следующие приемы:

1) Увеличение температуры спекания. Прием основывается на том, что диффузионные процессы являются термически активированными, тогда повышение температуры ускоряет процесс спекания.

Недостатком является то, что увеличение температуры вызывает диссоциацию соединения и увеличение летучести некоторых компонентов (в частности, оксида свинца). Кроме того, может происходить рекристаллизация.

Рекристаллизация – это процесс замены сильно искаженной структуры кристаллических материалов новыми зернами поликристалла той же фазы, но обладающими более совершенной кристаллической структурой и меньшей свободной энергией. Рекристаллизация осуществляется путем формирования зародышей и их последующего роста за счет миграции большеугловых границ. Различают три основных стадии рекристаллизации: первичную, собирательную и вторичную. При первичной рекристаллизации происходит зарождение центров Р и их рост до соприкосновения с соседними новыми зернами. Собирательная Р заключается в росте одних рекристаллизованных зерен за счет других путем миграции высокоугловых границ, при этом уменьшается энергия границ зерен из-за уменьшения их протяженности в ед. объема. Вторичная рекристаллизация отличается от собирательной тем, что способностью к росту обладают только немногие из зерен, которые могут достигать гигантских размеров на фоне мелкозернистой матрицы, при этом возникает резкая разнозернистость материала.

2) Физическое активирование. В этом методе используется спекание в переменном магнитном поле предварительно деформированных порошков или спекание под действием ультразвука.

3) Химическое активирование. Заключается в регулировании состава газовой фазы, повышая активность продуктов спекания с помощью химических реакций между компонентами и т.д.

4) Спекание в присутствии жидкой фазы. В этом методе жидкая фаза образуется в результате добавления в шихту специальных легкоплавких веществ. Жидкая прослойка облегчает взаимное перемещение частиц и уплотняет заготовку.

5) Горячее прессование. (см. параграф 2.6.6)