- •Введение

- •§1. Классификация технической керамики

- •§2. Технология изготовления керамики

- •2.1. Выбор и подготовка исходных компонентов

- •2.2. Расчет шихты

- •2.3. Смешивание

- •2.4. Обезвоживание и сушка

- •2.5. Гранулирование шихты

- •2.6. Формование заготовок (прессование)

- •2.6.1. Холодное прессование в пресс-формах

- •2.6.2. Мундштучное прессование

- •2.6.3. Изостатическое прессование

- •2.6.4. Прессование взрывом

- •2.6.5. Вибрационное уплотнение

- •2.6.6. Горячее прессование

- •2.6.7. Горячее литье

- •2.7. Высокотемпературный обжиг (спекание)

- •Контрольные вопросы

- •§3. Свойства керамических материалов

- •3.1. Конденсаторная керамика

- •Особенности физических свойств титаната бария

- •3.2. Позисторная керамика

- •3.3. Пьезокерамические материалы

- •3.4. Стеклокерамика (ситаллы)

- •3.5. Ферритовая керамика

- •3.5.1 Свойства ферромагнитных материалов

- •3.5.2. Способы изготовления ферритов

- •3.5.3. Промышленные ферромагнитные материалы

- •Контрольные вопросы

- •§4. Методы испытания керамики

- •4.1. Определение влажности материалов

- •4.1.1. Весовой метод

- •4.2. Определение удельного и объемного веса материалов пикнометрическим методом

- •4.3. Определение гранулометрического состава

- •4.3.1. Ситовой анализ

- •4.3.2. Седиментометрический анализ

- •4.4. Определение водопоглощения

- •4.5. Методы определения пьезоэлектрических характеристик

- •4.5.1. Квазистатический метод

- •4.5.2. Динамические методы

- •Метод "резонанса-антирезонанса"

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Оглавление

- •§ 1. Классификация технической керамики………. … 4

- •§ 2. Технологическая схема изготовления керамики … .9

- •§ 3. Свойства керамических материалов ……………… 43

- •§ 4. Методы испытания керамики.........................……… 89

- •394026 Воронеж, Московский просп., 14

2.4. Обезвоживание и сушка

Малое количество шихты обезвоживают с помощью фильтровальной бумаги, которая впитывает воду, после чего частично обезвоженную шихту высушивают в сушильном шкафу.

В промышленности при массовом производстве используют фильтр - прессы. Фильтр-пресс предназначен для обезвоживания шликера, образующегося при смешивании исходных компонент мокрым способом. Он содержит чугунные рамы, на которые натянута фильтровальная ткань. Шликер подается в фильтровальные камеры под давлением до 1 МПа, при этом вода отфильтровывается, а обезвоженный материал скапливается на ткани в виде коржей. В зависимости от вида исходных компонентов фильтрование продолжается 0,5 – 3 часа. Полученные таким образом коржи для окончательного высушивания направляют в сушилку.

2.5. Гранулирование шихты

Гранулированием называется операция, заключающаяся в придании веществу в виде порошка или жидкости формы гранул, имеющих приблизительно одинаковые размеры и форму. В керамической технологии гранулирование применяют при формовании заготовок изделий методом прессования. Гранулированные порошки имеют гладкие и достаточно крупные гранулы, обладающие хорошей текучестью. Они могут быть засыпаны в пресс-форму равномерно без образования крупных полостей.

Для изготовления гранул применяют следующие способы: обычное гранулирование, гранулирование прессованием, распылительной сушкой и др.

Обычное гранулирование. В порошок вводят необходимое количество связки и воды, тщательно смешивают в ступке или протирочной машине и пропускают через сито с размером ячеек 150-800 мкм. В полученных гранулах частицы порошка объединены под действием сцепляющих сил связки. Этот способ чаще всего применяется в лаборатории.

Гранулирование прессованием. По этому способу в порошок вводят связку, проводят предварительное формование прессованием, полученную заготовку измельчают и пропускают через сито. По сравнению с обычным гранулированием этот способ дает гранулы с большей плотностью и более высокой механической прочностью, что особенно важно при формовании крупногабаритных и сложных по форме изделий (ферритов).

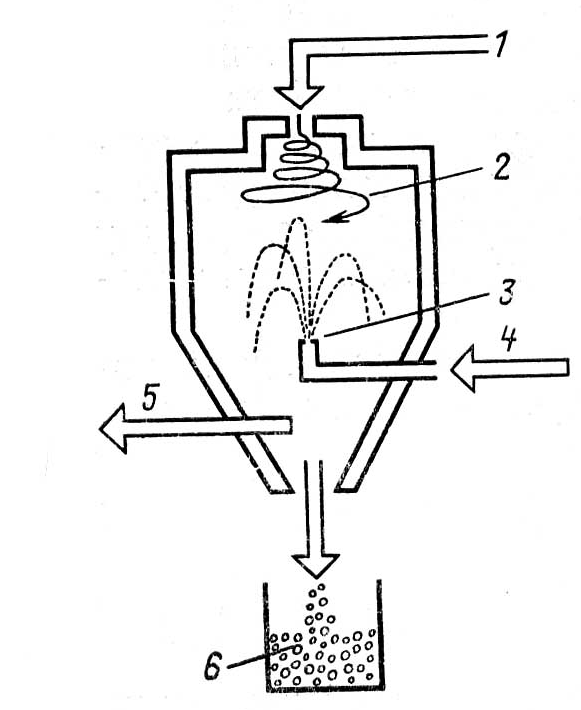

Распылительная сушка. Шликер, состоящий из равномерно смешанной шихты со связкой, распыляют форсункой или пульверизатором в верхней части грануляционной башни. Образующиеся в этом устройстве капли во время падения высушиваются и превращаются в гранулы (рис. 2.3). Этот способ применяют в массовом производстве конденсаторных керамических материалов. Достоинства способа заключается в том, что при тщательно подобранных вязкости шликера и давлении в форсунке образуются круглые гранулы, обладающие хорошей текучестью. В качестве пластификатора обычно используют крахмал или пшеничную муку, разведенную в воде 1:5. При тщательном перемешивании

и нагревании получают клейстер. Его вводят в количестве 2-3 масс. % от общей массы сухого порошка.

Рис. 2.3. Схема распылительного гранулятора форсуночного типа: 1 – горячий воздух; 2 – спиральный воздушный поток; 3 – форсунка; 4 – шликер из исходного материала; 5 – воздух; 6 – гранулы.