- •Введение

- •§1. Классификация технической керамики

- •§2. Технология изготовления керамики

- •2.1. Выбор и подготовка исходных компонентов

- •2.2. Расчет шихты

- •2.3. Смешивание

- •2.4. Обезвоживание и сушка

- •2.5. Гранулирование шихты

- •2.6. Формование заготовок (прессование)

- •2.6.1. Холодное прессование в пресс-формах

- •2.6.2. Мундштучное прессование

- •2.6.3. Изостатическое прессование

- •2.6.4. Прессование взрывом

- •2.6.5. Вибрационное уплотнение

- •2.6.6. Горячее прессование

- •2.6.7. Горячее литье

- •2.7. Высокотемпературный обжиг (спекание)

- •Контрольные вопросы

- •§3. Свойства керамических материалов

- •3.1. Конденсаторная керамика

- •Особенности физических свойств титаната бария

- •3.2. Позисторная керамика

- •3.3. Пьезокерамические материалы

- •3.4. Стеклокерамика (ситаллы)

- •3.5. Ферритовая керамика

- •3.5.1 Свойства ферромагнитных материалов

- •3.5.2. Способы изготовления ферритов

- •3.5.3. Промышленные ферромагнитные материалы

- •Контрольные вопросы

- •§4. Методы испытания керамики

- •4.1. Определение влажности материалов

- •4.1.1. Весовой метод

- •4.2. Определение удельного и объемного веса материалов пикнометрическим методом

- •4.3. Определение гранулометрического состава

- •4.3.1. Ситовой анализ

- •4.3.2. Седиментометрический анализ

- •4.4. Определение водопоглощения

- •4.5. Методы определения пьезоэлектрических характеристик

- •4.5.1. Квазистатический метод

- •4.5.2. Динамические методы

- •Метод "резонанса-антирезонанса"

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Оглавление

- •§ 1. Классификация технической керамики………. … 4

- •§ 2. Технологическая схема изготовления керамики … .9

- •§ 3. Свойства керамических материалов ……………… 43

- •§ 4. Методы испытания керамики.........................……… 89

- •394026 Воронеж, Московский просп., 14

2.2. Расчет шихты

Эта операция заключается в расчете массового соотношения исходных компонентов, исходя из заданной химической формулы соединения, и последующего взвешивания (приготовления навесок). Операции расчета компонентов и взвешивания называют составлением шихты.

В качестве примера найдем, в каких количествах надо брать исходные компоненты (BaCO3, SrCO3 и TiO2) для составления шихты, чтобы получить керамику (Ba0,85Sr0,15)TiO3. Для этого, прежде всего, рассчитаем молекулярные массы BaCO3, SrCO3 и TiO2 по атомным массам элементов из таблицы Менделеева. Далее определяем массовые соотношения, как показано в табл. 2.2.

Таблица 2.2

Исходный компонент |

Молекулярное соотношение х |

Молекулярная масса М |

хМ |

|

BaCO2 |

0,85 |

197,35 |

167,75 |

62,174 |

SrCO2 |

0,15 |

147,63 |

22,15 |

8,208 |

TiO2 |

1,00 |

79,90 |

79,90 |

29,615 |

|

99,997 |

|||

Следует помнить, что в табл. 2.2 шихта рассчитана, исходя из 100% чистоты исходных компонентов. При расчете необходимо учитывать наличие в них примесей, а также учитывать влажность.

С учетом основного вещества в исходных компонентах их молекулярные количества хМ изменятся и будут иметь значения:

BaCO3 - 167,75 : 0,99 = 169,4444;

SrCO3 – 22,15 : 0,99 = 22,3737;

TiO2 – 79,90 : 0,96 = 83,2291.

Теперь xM = 275,0472 и новые масс.% имеют значения: BaCO3 – 61,605; SrCO3 – 8,134; TiO2 – 30,259 масс.99%. В сумме массовые проценты составляют 99, 998.

Пересчет на влажность каждого из вводимых в шихту компонентов производится по формуле

![]()

где А – вес вводимого в шихту компонента, г; b – вес компонента по рецепту без влаги, г; с – гигроскопическая влажность компонента, %.

2.3. Смешивание

После составления шихты производится смешивание исходных компонентов до получения однородной массы. Выбор метода и режима смешивания определяется требуемыми характеристиками получаемой массы, например, ее консистенцией и зерновым составом. Различают механическое и химическое смешивание.

При механическом смешивании происходит одновременно смешивание и помол. Механическое смешивание небольших лабораторных партий шихты производят в малогабаритных шаровых мельницах. Помол бывает сухой и мокрый. Хотя сухое смешивание (помол) технологически проще мокрого, так как не требует дополнительных операций обезвоживания и сушки шихты, более эффективным является мокрое смешивание.

При использовании шаровых мельниц в барабан загружают исходные компоненты, шары и заливают дистиллированную воду. При вращении барабана происходит смешивание и измельчение, при этом эффективность процесса зависит от числа оборотов барабана, массы и размера шаров, а также от количества загруженной шихты. Оптимальную частоту вращения барабана при мокром смешивании рассчитывают по формуле

![]()

где D – диаметр барабана, м.

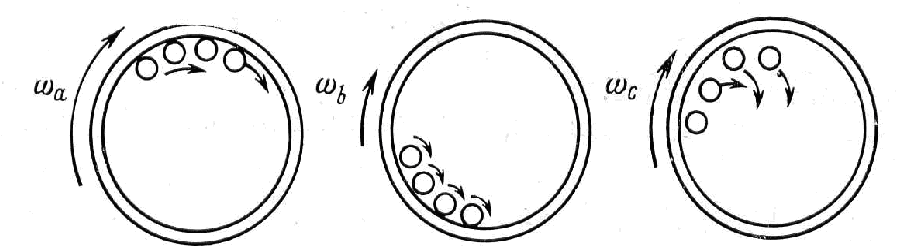

Если частота вращения слишком высока (рис. 2.2 а), то шары вращаются вместе с барабаном. Если же она слишком мала, то, как показано на рис. 2.2 б, шары лишь скапливаются внизу. При оптимальной частоте вращения (рис. 2.2 в) шары поднимаются до наивысшей точки, а затем падают вниз, при этом эффективность процесса помола наибольшая. При такой частоте вращения сила тяжести шаров несколько больше центробежной силы, обеспечивающей вращение шаров.

а) б) в)

Рис. 2.2. Зависимость движения шаров от частоты вращения шаровой мельницы: а – частота завышенная; б – недостаточная; в – оптимальная (ωа › ωc › ωb)

Во время вращения барабана шары ударяются о его внутренние стенки, сталкиваются между собой, при этом происходит истирание внутренней поверхности и шаров, что приводит к загрязнению шихты. Поскольку шары истираются сильнее, чем стенки барабана, то для уменьшения загрязнения необходимо применять шары повышенной износостойкости, предпочтительнее всего агатовые или из корундовой керамики. Для изготовления ферритовой керамики допустимо использование стальных шаров.

Для составления в лабораторных условиях малых количеств шихты, массой до 20 г, следует пользоваться ступкой с пестиком. Для хорошего смешивания таких порций достаточно 30 мин. Для получения, например, полупроводникового титаната бария, особенно чувствительного к примесям, смешивание необходимо проводить в агатовой ступке агатовым пестиком.

В промышленном производстве, где одна загрузка шихты в барабан составляет от 50 кг до 8 тонн, применяют крупногабаритные шаровые мельницы, называемые барабанными. Смешивание вниз продолжается обычно 10-12 час.

Химический метод смешивания основан на совместном осаждении исходных компонентов из жидких растворов солей. При химическом смешивании получаются максимально однородные композиции при минимальном размере частиц. Смесь компонентов, содержащаяся в осадке, прокаливается, при этом химические соединения в осадке термически разлагаются и летучие соединения удаляются.

К достоинствам метода совместного осаждения относятся снижение температуры и расширение интервала температур, при которых происходит образование соединений необходимого химического состава.

По методу химического смешивания в промышленном масштабе получают твердые растворы в системах LaAlO2 – CaTiO3; PbMg1/3Nb2/3O3; SrTiO3 и др.