- •Введение

- •§1. Классификация технической керамики

- •§2. Технология изготовления керамики

- •2.1. Выбор и подготовка исходных компонентов

- •2.2. Расчет шихты

- •2.3. Смешивание

- •2.4. Обезвоживание и сушка

- •2.5. Гранулирование шихты

- •2.6. Формование заготовок (прессование)

- •2.6.1. Холодное прессование в пресс-формах

- •2.6.2. Мундштучное прессование

- •2.6.3. Изостатическое прессование

- •2.6.4. Прессование взрывом

- •2.6.5. Вибрационное уплотнение

- •2.6.6. Горячее прессование

- •2.6.7. Горячее литье

- •2.7. Высокотемпературный обжиг (спекание)

- •Контрольные вопросы

- •§3. Свойства керамических материалов

- •3.1. Конденсаторная керамика

- •Особенности физических свойств титаната бария

- •3.2. Позисторная керамика

- •3.3. Пьезокерамические материалы

- •3.4. Стеклокерамика (ситаллы)

- •3.5. Ферритовая керамика

- •3.5.1 Свойства ферромагнитных материалов

- •3.5.2. Способы изготовления ферритов

- •3.5.3. Промышленные ферромагнитные материалы

- •Контрольные вопросы

- •§4. Методы испытания керамики

- •4.1. Определение влажности материалов

- •4.1.1. Весовой метод

- •4.2. Определение удельного и объемного веса материалов пикнометрическим методом

- •4.3. Определение гранулометрического состава

- •4.3.1. Ситовой анализ

- •4.3.2. Седиментометрический анализ

- •4.4. Определение водопоглощения

- •4.5. Методы определения пьезоэлектрических характеристик

- •4.5.1. Квазистатический метод

- •4.5.2. Динамические методы

- •Метод "резонанса-антирезонанса"

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Оглавление

- •§ 1. Классификация технической керамики………. … 4

- •§ 2. Технологическая схема изготовления керамики … .9

- •§ 3. Свойства керамических материалов ……………… 43

- •§ 4. Методы испытания керамики.........................……… 89

- •394026 Воронеж, Московский просп., 14

2.6.5. Вибрационное уплотнение

Пресс-порошок подвергается вибрационному воздействию при засыпке в пресс-форму или при прессовании. Параметры процесса – частота и амплитуда вибрации подбираются индивидуально с учетом особенностей прессуемого материала. Обычно частота имеет величину порядка 30-50 Гц, а амплитуда от 0,1 до 0,3 мм.

Преимущества:

- улучшается заполняемость пресс-формы;

- достигается более однородное распределение плотности в сложных пресс-формах;

- повышается плотность и прочность изделия;

- сокращается длительность процесса формования;

- уменьшается давление прессования (примерно на два порядка).

Данный способ используют для порошков карбидов, боридов и т.д.

2.6.6. Горячее прессование

В керамической технологии горячим прессованием называют одновременное проведение прессования при высокой температуре и спекания изделий.

Метод имеет целый ряд достоинств по сравнению с классической технологий керамики:

1) При высокой температуре возрастает пластичность зерен шихты, что способствует увеличению степени уплотнения и позволяет получить керамику с плотностью, близкой к теоретической плотности.

2) Поскольку давление подается при высокой температуре, то облегчаются контакты между зернами и ускоряется процесс диффузии. Это позволяет сократить температуру спекания и время спекания.

3) Более низкая температура и меньшее время спекания препятствуют аномальному росту зерен, что позволяет получать мелкозернистую керамику. В ряде случаев подбором режимов горячего прессования можно стимулировать аномальный рост зерен и получать керамику с большим размером зерен.

4) Низкая температура спекания уменьшает скорость испарения летучих компонентов (например, РbО), которые обладают высоким давлением паров при температуре спекания.

5) Не требуется связка, поэтому уменьшается пористость материала и улучшается воспроизводимость параметров материала.

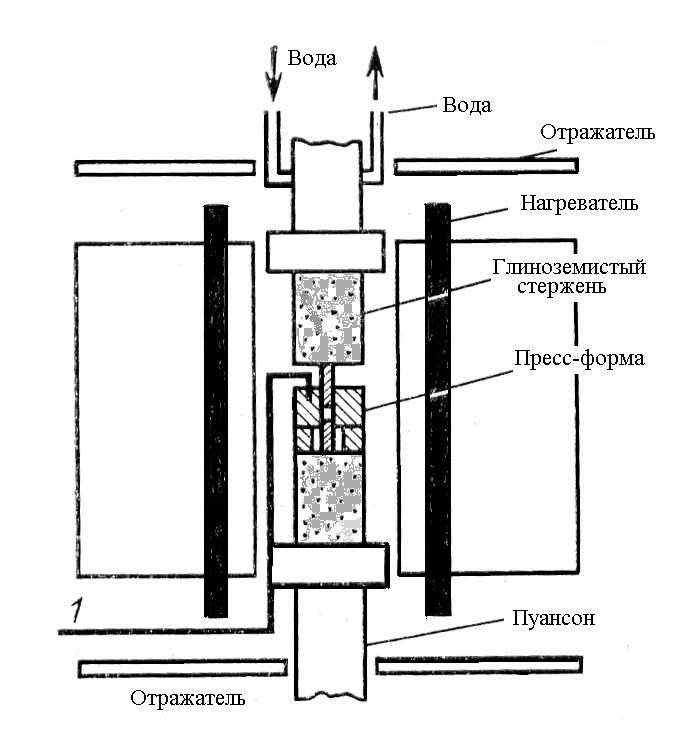

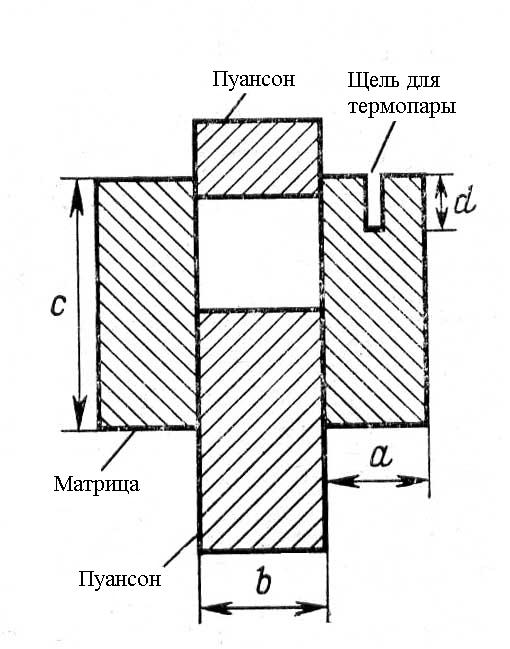

Схема установки для горячего прессования показана на рис. 2.10. Установка состоит из печи и пресса высокого давления до 600 МПа (6 тонн). Сама печь имеет кольцевую форму, силитовые нагреватели расположены вертикально, сверху и снизу имеются зоны выравнивания температуры. При температурах ниже 900 0С можно использовать пресс-формы из нержавеющей стали, а при более высокой температуре (1300-1400 0С) – из глиноземистой керамики (ZrO2-ZnO). В верхней части пресс-формы находится выемка, куда вставляется платина-платинородиевая термопара, предназначенная для точного измерения и регулирования температуры.

Рис. 2.10. Установка для горячего прессования

Если пресс-форму нагревать, поместив ее непосредственно на металлический пресс, то благодаря теплопроводности произойдет нагревание деталей пресса вплоть до плунжера. Поэтому сверху и снизу для термоизоляции помещают стержни из глиноземистой керамики. Кроме того, для защиты от тепловой радиации сверху и снизу печи устанавливают тепловые экраны – отражатели.

Самая сложная проблема при горячем прессовании – это изготовление пресс-форм, которые не реагировали бы с образцом при высокой температуре и обладали бы высокой механической прочностью. Используют пресс-формы из 50-70 масс.% ZrO2 с примесью ZnO или из глиноземистой керамики.

Для осуществления горячего прессования сначала проводят предварительное прессование образцов при обычной температуре, затем помещают образцы в форму для горячего прессования. При горячем прессовании необходимо контролировать три параметра: Tm – максимальную температуру; Ph – максимальное давление при максимальной температуре; tp - продолжительность действия максимального давления при Tm.

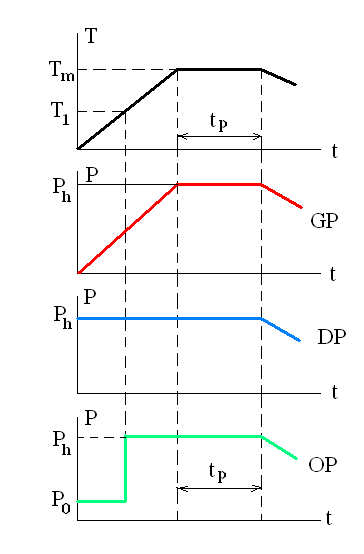

В зависимости от того, как изменяются T, P и tp в процессе прессования, горячее прессование можно осуществлять различными методами.

Рис. 2.11. Типовая схема проведения процесса горячего прессования

На рис. 2.11 зона 1 соответствует нагреву до Tm. Закон нагрева T(t) зависит от габаритов и формы нагреваемого изделия. Зона 2 – изотермическая выдержка без прессования –

служит для выравнивания температуры по объему заготовки. Зона 3 – прессование. Подъем давления до необходимой величины (Ph) осуществляется с постоянной скоростью (7 – 10 МПа/с). Давление Ph обычно составляет от 20 до 40 МПа. На участке подъема давления происходит основная деформация заготовки вплоть до 70%. Время tp должно обеспечить полное завершение процесса спекания во всей заготовке и обычно составляет величину около 1 часа. Зона 4 – снижение температуры. Величина снижения не должна быть большой, чтобы препятствовать развитию в заготовке термоупругих напряжений.

Рассмотрим несколько примеров реализации различных методов горячего прессования (рис. 2.12).

М етод

GP.

При низкой температуре прикладывают

определенное давление, которое далее

не меняется (не меняется давление

пресса). При повышении температуры печи

давление, действующее на заготовку,

постепенно повышается за счет термического

расширения пресс-формы. К моменту

достижения температуры Tm

давление становится равным Ph.

етод

GP.

При низкой температуре прикладывают

определенное давление, которое далее

не меняется (не меняется давление

пресса). При повышении температуры печи

давление, действующее на заготовку,

постепенно повышается за счет термического

расширения пресс-формы. К моменту

достижения температуры Tm

давление становится равным Ph.

Рис. 2.12. Схемы различных методов проведения процесса горячего прессования

Метод DP. Обжиг ведут, приложив определенное давление Ph и поддерживая его постоянным, начиная от комнатной температуры и до Tm, т.е. процесс имеет изобарический характер.

Метод ОР. При низкой температуре прикладывают очень небольшое давление Р0, а в интервале температур от Т1 до Tm поднимают давление до Ph. Способ эффективен для предотвращения испарения PbO из свинецсодержащей керамики. Под действием приложенного давления процесс спекания значительно интенсифицируется, что позволяет получать керамику заданной плотности при температуре на 150-200 0С ниже, чем температура спекания без прессования. Поэтому свойства керамических материалов горячепрессованных и полученных по обычной технологии существенно различаются.

Достоинства и недостатки горячего прессования

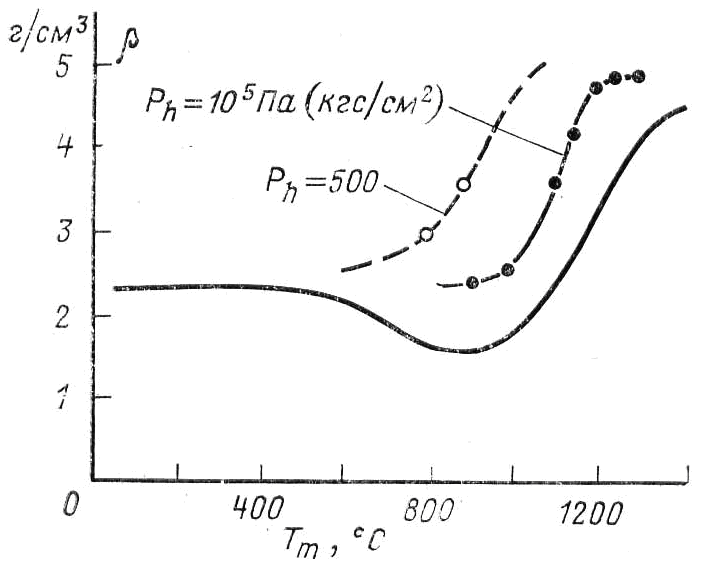

1) Высокая плотность достигается при более низкой температуре, чем при обычном обжиге.

Зависимости

между температурой Tm

и плотностью

образцов, полученных горячим прессованием,

приведены на рис. 2.13.

Зависимости

между температурой Tm

и плотностью

образцов, полученных горячим прессованием,

приведены на рис. 2.13.

Рис. 2.13. Зависимость кажущейся плотности от максимальной температуры обжига (Ni0.3Zn0.7)Fe2O4

Видно, что с ростом давления Ph кривая (Tm) смещается в сторону низких температур и высокую плотность можно получить при более низких температурах, чем при обычном обжиге. Эффективность спекания при горячем прессовании характеризуют величиной разности температур Tm между оптимальной температурой Т0 обычного обжига и температурой Tm горячего прессования.

В табл. 2.3 показано, насколько снижается температура спекания под действием горячего прессования, если при этом получают образцы с одинаковой плотностью.

Таблица 2.3

Понижение температуры спекания при горячем прессовании

Материал |

Тип |

tp, мин |

Tm, 0С/ 9,8 МПА |

BaTiO3 |

СЭ |

60 |

65 |

PbZrO3 |

АСЭ |

30 |

105 |

Pb(Zr0,53Ti0,47)O3 |

СЭ |

30 |

65 |

(Ni0,3Zn0,7)Fe2O4 |

ФМ |

30 |

65 |

Pb(Ta0,5Fe0,5)O3 |

СЭ |

30 |

97 |

2) Высокая плотность горячепрессованных керамик обеспечивает их высокую твердость и малую внутреннюю пористость. Малая пористость увеличивает электрическую прочность диэлектрических керамических материалов.

3) При горячем прессовании иногда возникает анизотропия образцов (SbSI).

4) При горячем прессовании можно получать прозрачную сегнетокерамику с высокими электрооптическими коэффициентами (ЦТСЛ).

5) Путем горячего прессования можно регулировать диаметр кристаллитов в керамических материалах.

6) Горячее прессование позволяет легко управлять твердофазными реакциями. Благодаря этому появляются широкие возможности получения новых материалов с ранее неизвестными свойствами.

7) У сегнетоэлектриков и ферромагнетиков, полученных методом горячего прессования при большой величине Tm, ухудшаются сегнетоэлектрические и ферромагнитные свойства по сравнению с обычным обжигом (рис. 2.14).

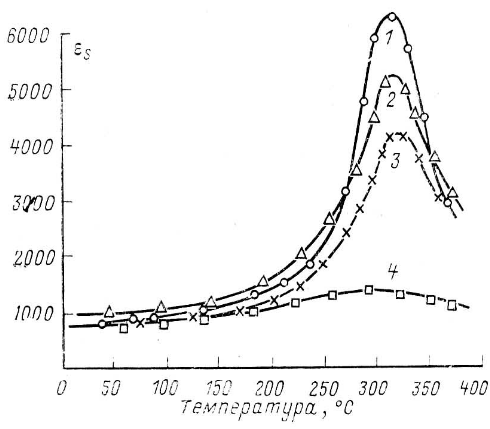

Рис. 2.14. Температурная зависимость диэлектрической проницаемости на частоте 100кГц керамики PZT, полученной при различных условиях. 1 – обычный отжиг, Тm=1300ºC, tp= 1 ч; 2 – метод ОР, Тm=1250ºC, Тs=800 ºC, Ph=9,8 МПа(100 кгс/см2), P0=4,9 МПа, tp=30 мин; 3 – метод SP, Тm=1200ºC, Ph=20 МПа, tp= 30 мин; 4 - метод SP, Тm=800ºC, Ph=70 МПа, tp= 30 мин.

Видно, что при обычном обжиге максимальное значение диэлектрической проницаемости достигает 6000. При использовании горячего прессования с увеличением Ph сегнетоэлектрические свойства ухудшаются, т.е. проницаемость падает, а при Ph = 70 МПа сегнетоэлектрические свойства практически отсутствуют. Следовательно, значительное снижение температуры спекания с практической точки зрения большой пользы не дает.

Ухудшение сегнетоэлектрических и ферромагнитных свойств керамических материалов, полученных по методу горячего прессования, может быть связано со следующими причинами:

1) наличием в материале высоких остаточных напряжений;

2) нарушением стехиометрии состава из-за ухудшения вхождения и распределения кислорода в зернах керамики (из-за низкой температуры синтеза, малого времени синтеза).

Для улучшения сегнетоэлектрических и магнитных свойств необходимо после горячего прессования проводить дополнительный отжиг при высокой температуре или проводить горячее прессование при столь высокой температуре, что Tm 0.