- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.8. Особые методы обработки

В современном машиностроении наряду с обработкой металлов резанием, сопровождающимся снятием стружки, применяют ряд особых методов обработки без снятия стружки. Применение этих методов повышает производительность и точность обработки, чистоту и прочностные свойства поверхностей.

Эти методы можно подразделить на методы обработки металлов давлением в холодном состоянии и электрические методы обработки.

3.8.1. Обработка металла давлением

в холодном состоянии

К способам обработки металла давлением относятся: калибрование отверстий шариком и оправкой, редуцирование, обработка поверхностей гладкими роликами, давильные работы, накатывание рифлений, накатывание зубчатых колес, наклепывание поверхностей шариками, дробеструйный наклеп.

Калибрование шариком и оправкой. Калиброванию подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая гладкую оправку или шарик через обрабатываемое отверстие с натягом.Длинные отверстия калибруют протягиванием калибрующей оправки через обрабатываемое отверстие на протяжном станке.

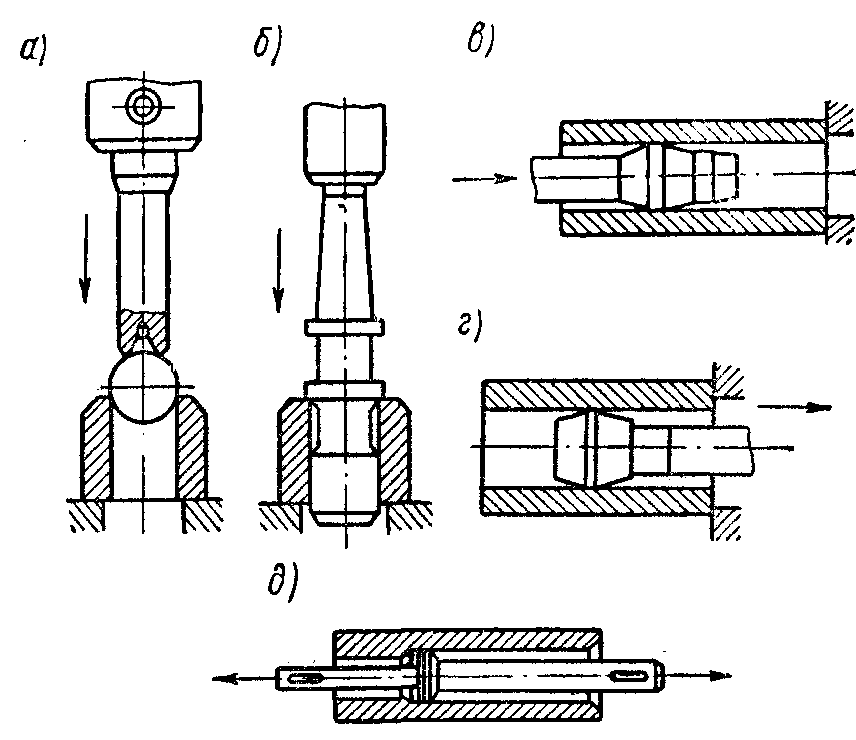

На рис. 3.42 приведены схемы калибрования отверстий.

Калибрование повышает точность обработки на 30 - 35 %, а также исправляет погрешности формы. Точность обработки может быть также повышена за счет двух- или трехкратного калибрования с распределением натяга между каждым переходом.

Применяемые для калибрования стальные шарики обладают тем преимуществом перед оправками, что срок их использования более продолжителен, так как они имеют практически бесконечное число калибрующих поясков. Кроме того, смещение точки приложения проталкивающей силы не вызывает перекоса. Область применения шариков ограничивается их стандартными размерами.

Рис. 3.42. Схема калибрования отверстий:

а - проталкиванием шарика; б и в - проталкиванием оправки;

проталкиванием шарика; г - протягиванием оправки; д - протягиванием оправки с возвратно-поступательным движением

Обработка поверхностей гладкими роликами. Сущность этого вида обработки заключается в том, что вращающиеся ролики, прижимаясь к обрабатываемой поверхности под давлением, сминают неровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности.

Схемы обработки поверхностей роликами могут быть самыми различными. Выбор той или иной схемы зависит от формы поверхности, жесткости обрабатываемой заготовки и технологического назначения обработки.

Обработка роликами обычно выполняется на универсальных станках. Так, например, обкатывание наружных цилиндрических поверхностей осуществляют на токарных, револьверных и карусельных станках, а раскатывание отверстий, кроме указанных, также на сверлильных и горизонтально-расточных станках; плоские поверхности обкатывают на поперечно-строгальных станках.

Накатывание рифлений. Для образования на поверхностях цилиндрических деталей рифлений применяют метод накатывания плоскими плашками (на резьбонакатных станках) или вращающимися цилиндрическими роликами (на токарных и револьверных станках). Плоские поверхности накатывают на поперечно-строгальных, и горизонтально-фрезерных станках свободно вращающимися роликами с принудительной подачей заготовок.

Наклепывание поверхностей шариками. Для повышения твердости и улучшения шероховатости поверхности заготовки применяют метод наклепывания шариками. Сущность этого метода заключается в том, что обрабатываемую поверхность подвергают многократным, следующим один за другим, ударам шариками. Для этого шарики помещают в гнезда диска, вращающегося с большой скоростью, в которых шарики под действием центробежной силы смещаются на определенную величину в радиальном направлении и через отверстия на периферии диска наносят удары по обрабатываемой поверхности.

Дробеструйное наклепывание. Для повышения прочности деталей, работающих в условиях ударной нагрузки, предупреждения их растрескивания при работе в коррозионных средах, а также для повышения маслоудерживающих свойств обработанной поверхности применяют дробеструйное наклепывание. Сущность этого процесса заключается в том, что обработанную заготовку подвергают многочисленным ударам дробинок из чугуна, стали, алюминия или стекла. Чугунную или стальную дробь применяют для наклепывания стальных изделий, а алюминиевую или стеклянную - для наклепывания изделий, изготовленных из цветных сплавов. Глубина наклепа обычно не превышает 2 мм.