- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.6.3. Обработка зубьев червячных пар

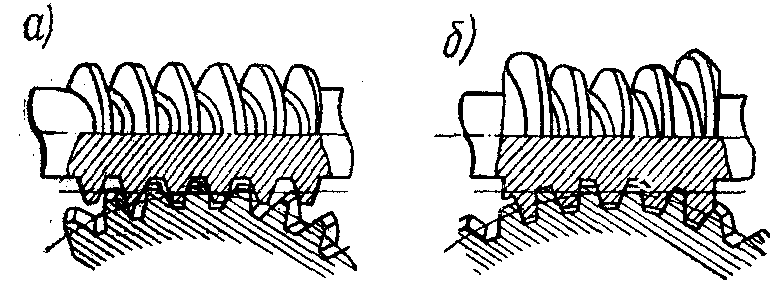

Червяки бывают цилиндрические (рис. 3.38,а) и глобоидные (рис. 3.38,б).

Рис. 3.38. Виды червяков

Нарезание червяков. Простейшим видом обработки червяков является нарезание их на токарном станке резцом с прямолинейным профилем.

Для получения правильного профиля витков профиль резца должен иметь контур впадины между зубьями червяка в определенном его сечении и совмещаться при нарезании с плоскостью этого сечения.

По мере увеличения диаметра основного цилиндра установка резцов выше и ниже центра вызывает определенные трудности вследствие изменений углов резания, поэтому при нарезании эвольвентных червяков применяют профильные резцы, соответствующие контуру нормального сечения впадины червяка с установкой плоскости профиля нормально к ее оси.

Кроме обработки червяков резцом на токарном станке применяют также нарезание червяков профильным резцом и фрезами на фрезерных и резьбофрезерных станках.

Нарезание червяков дисковой фрезой - более производительный способ обработки, но при этом искажается профиль червяка в результате подрезки, вследствие различия углов подъема витка у основания и вершины особенно у многозаходных червяков. Поэтому этот способ обычно применяют для предварительной обработки профиля червяка.

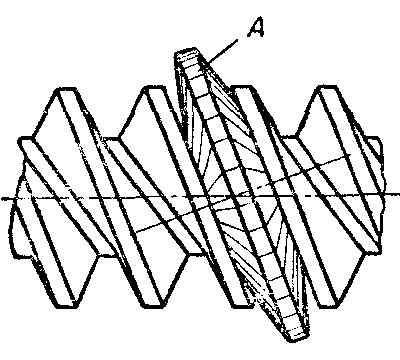

При нарезании дисковой фрезой (рис. 3.39) с режущими кромками прямолинейного профиля ось вращения фрезы А располагается под углом к оси червяка, равным углу подъема витков червяка.

Рис. 3.39. Схема нарезания червяка дисковой фрезой

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатывают червячной фрезой на обычных зубофрезерных станках. Для нарезания червяков применяют специальные червячные фрезы с криволинейным профилем режущих кромок зуба. Этот способ обработки при высокой производительности требует наличия сложного инструмента, так как он приводит к искажению профиля поверхностей витков червяка, то его применяют для предварительной обработки.

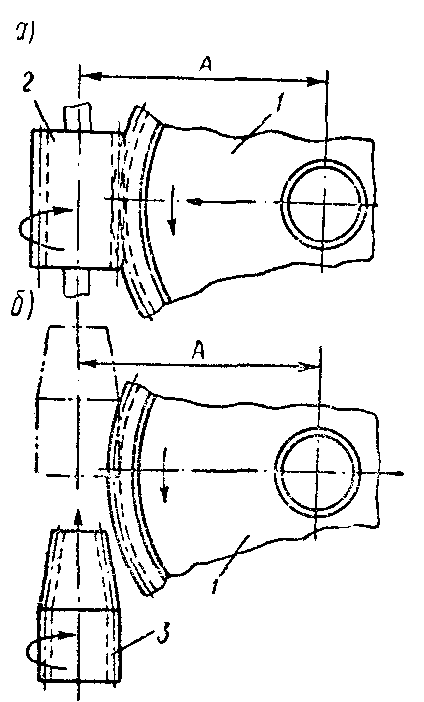

Нарезание червячных колес. Червячные колеса нарезают на зубофрезерных станках червячными фрезами тремя методами: радиальной подачи, тангенциальной подачи и комбинированным методом.

При методе радиальной подачи (рис. 3.40, а) заготовка 1, находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера А, при этом фреза совершает только вращательное движение. На червячном колесе получается правильный профиль зубьев при полном зацеплении червячной фрезы с заготовкой. Недостаток указанного метода заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы, постоянно находящиеся в контакте с заготовкой.

Этим методом нарезают зубья червячного колеса на обычном зубофрезерном станке без дополнительного специального суппорта. Настройка цепи деления станка при этом аналогична настройке при нарезании цилиндрических зубчатых колес с прямым зубом. Дополнительную настройку радиального перемещения стола производят в зависимости от заданной радиальной подачи.

При методе тангенциальной подачи (рис. 3.40, б) заготовку червячного колеса 1 устанавливают на размер межцентрового расстояния А сразу и фрезу 3 вводят в зацепление с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми своими режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно по оси. При этом заготовка 1, кроме основного вращательного движения, связанного с зацеплением, должна иметь дополнительное вращательное движение, зависящее от осевого перемещения фрезы 3, иначе зубья червячной фрезы будут срезать зубья червячного колеса.

Рис. 3.40. Схемы нарезания червячного колеса:

а - методом радиальной подачи;

б - методом тангенциальной подачи

Осевое перемещение фрезы 3 и дополнительное вращение заготовки червячного колеса 1 осуществляет специальный суппорт, который при нарезании червячных колес устанавливают на зубофрезерном станке.

Комбинированный метод нарезания червячных колес представляет собой последовательное сочетание методов радиальной и тангенциальной подач, причем первый применяют для предварительного нарезания зубьев, а второй - для окончательной обработки. Под окончательную обработку оставляют соответствующий припуск, величина которого должна компенсировать погрешность предыдущей обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы, причем применение последних, особенно для окончательной обработки червячного колеса, обеспечивает наиболее высокую точность.