- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.3. Обработка плоских поверхностей

3.3.1. Методы обработки плоских поверхностей

Плоские поверхности обрабатывают строганием, долблением, фрезерованием, шлифованием и протягиванием (без учета отделочных операций).

Строгание и долбление наиболее применимы в серийном, особенно в мелкосерийном, и индивидуальном производствах, так как для работы на строгальных и долбежных станках не требуется сложных приспособлений и инструментов. Однако эти виды обработки малопроизводительны. Низкая производительность объясняется тем, что обработку ведут одним или небольшим числом резцов с потерями времени на обратные холостые ходы.

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи - резцу; во втором - движение резания придается резцу, а движение подачи - заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения резца. Подача может производиться параллельно или перпендикулярно режущей кромке резца или по кругу.

Строгание может быть предварительным, чистовым и тонким. Предварительное строгание обеспечивает шероховатость Ra = 80 – 10, чистовое 20 - 1,25, тонкое 1,25 – 0,63 мкм.

Наиболее широкое применение при обработке плоскостей получило фрезерование. В массовом производстве оно совершенно вытеснило применявшееся ранее строгание и частично долбление.

При обработке фрезерованием можно обеспечить значительно большую производительность, чем при строгании, так как посредством многолезвийного инструмента можно обрабатывать в единицу времени значительно большую поверхность, чем при обработке однолезвийным инструментом - резцом.

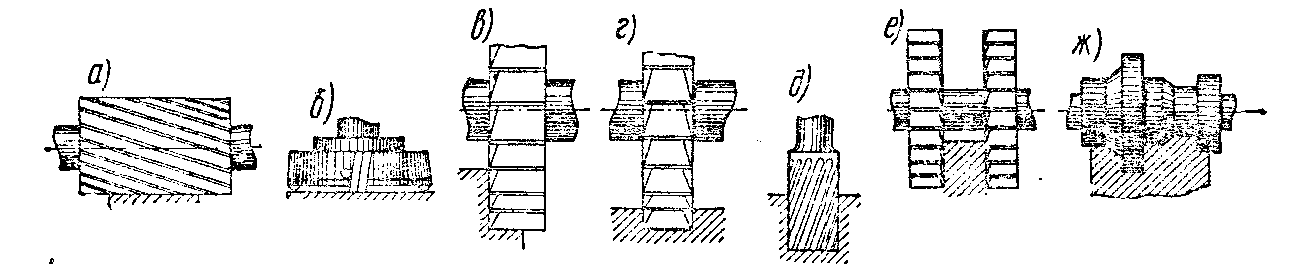

На рис. 3.25 приведены различные виды обработки на фрезерных станках.

Рис. 3.25. Различные виды обработки на фрезерных станках:

а - обработка плоскости цилиндрической фрезой; б - обработка плоскости торцевой фрезой; в, г - обработка вертикальной плоскости и паза дисковой трехсторонней фрезой, д - обработка паза концевой фрезой; е - обработка боковых плоскостей двумя торцевыми фрезами; ж - обработка сложного профиля набором фрез

Повышение производительности при фрезеровании достигается также увеличением количества одновременно обрабатываемых заготовок, количества одновременно работающих режущих инструментов, сокращением продолжительности рабочих и холостых ходов обрабатываемой заготовки и инструмента.

Основными способами фрезерования, обеспечивающими повышение производительности обработки, являются: параллельное, т. е. одновременное, фрезерование нескольких заготовок или нескольких поверхностей одной заготовки. Это может быть осуществлено установкой на одной оправке соответствующего числа цилиндрических, дисковых и фасонных фрез или торцевых фрез на различных шпинделях, с помощью одной торцевой фрезы большего диаметра или одной цилиндрической фрезы достаточной длины.

При таком фрезеровании резко сокращается трудоемкость обработки вследствие совмещения машинного времени отдельных переходов и уменьшения вспомогательного времени; последовательное фрезерование нескольких заготовок, установленных в ряд на столе станка (или нескольких поверхностей одной заготовки), по мере их подвода к фрезе в процессе рабочего движения стола станка. В этом случае резко сокращается вспомогательное время, так как оно перекрывается машинным временем;

параллельно-последовательное фрезерование, при котором одновременную обработку нескольких заготовок (или нескольких поверхностей одной заготовки), установленных в один или несколько рядов на столе станка, комбинируют с последовательной обработкой. Применение этого способа наряду со снижением трудоемкости, благодаря сокращению вспомогательного времени, позволяет резко снизить машинное время;

фрезерование на поворотных столах и приспособлениях. В этом случае трудоемкость обработки уменьшается вследствие совмещения большой части вспомогательного времени с машинным, так как снимают обработанную заготовку и устанавливают новую во время фрезерования детали на другой позиции стола или в приспособлении;

фрезерование с подачей в обе стороны (маятниковая подача). Этот способ обработки является разновидностью предыдущего. Его применяют для небольших поверхностей длинных заготовок, для которых применение поворотных устройств затруднено;

непрерывное фрезерование заключается в том, что обрабатываемые заготовки устанавливают на круглом непрерывно вращающемся столе или в барабанном устройстве и фрезеруют торцевыми фрезами, установленными на шпинделях станка. При таком фрезеровании штучное время может быть очень близким или равным машинному времени.

Существуют два основных вида фрезерования – цилиндрическое и торцевое. Каждый из этих видов может быть предварительным, чистовым и тонким. Предварительное фрезерование обеспечивает шероховатость Ra = 40 – 5, чистовое 5 – 1,25 и тонкое 1,25 – 0,63 мкм. Это относится как к цилиндрическому, так и торцевому фрезерованию. Скоростным торцевым фрезерованием можно получить шероховатость до 0,32 мкм.

Обработка плоскостей торцевыми фрезами в серийном и массовом производствах все больше вытесняет фрезерование цилиндрическими фрезами, так как этот способ более производителен, а также позволяет осуществлять обработку заготовок значительной ширины при жестком креплении инструмента.

Плоское шлифование применяют в качестве чистовой операции после строгания или фрезерования плоскостей для достижения высокой точности и чистоты обрабатываемой поверхности, а также для окончательной обработки плоскостей заготовок из закаленной стали.

В ряде случаев плоское шлифование может быть более рациональным, чем фрезерование, особенно при обработке твердых материалов, наличии твердой корки или небольших припусков на обработку.

Протягивание наружных контуров является более производительным методом, чем строгание и фрезерование при одновременном обеспечении высоких требований по точности и шероховатости обрабатываемой поверхности. Однако этот метод применим только в крупносерийном и массовом производствах.

Торцевое точение позволяет вести обработку плоских поверхностей, в тех случаях, когда это допускает конструкция деталей. Оно может быть предварительным, чистовым и тонким. При этом обеспечивается шероховатость Ra = 80-10 мкм при предварительном точении, 20 – 1,25 мкм при чистовом и 1,25 – 0,63 мкм при тонком точении.

Шлифование. Плоскости шлифуют периферией или торцом шлифовального круга.

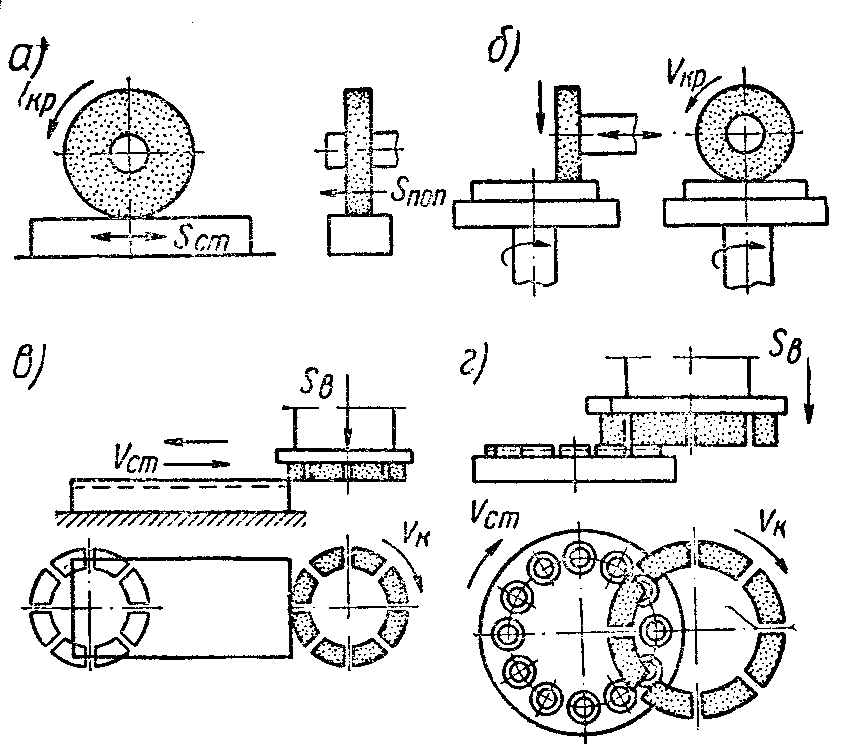

На рис. 3.26 приведены различные схемы шлифования плоскостей. Периферией круга можно шлифовать при возвратно-поступательном движении стола станка с обрабатываемой заготовкой рис. 3.26, а. Шлифовальный круг при этом совершает вращательное движение и движение поперечной подачи на каждый двойной ход стола, а также радиальную подачу для перемещения его на глубину шлифования.

Рис. 3.26. Основные схемы шлифования плоскостей

Шлифование периферией круга можно производить и при закреплении обрабатываемой заготовки на круглом вращающемся столе (рис. 3.26, б). В этом случае шлифовальный круг совершает вращательное и одновременно возвратно-поступательное движение параллельно шлифуемой поверхности.

Шлифование плоскостей торцом круга выполняют как при поступательном движении обрабатываемой заготовки (рис. 3.26, в), так и при ее вращении (рис. 3.26, г).

Протягивание. Плоские поверхности протягивают, как правило, сразу по всей ширине, поэтому зуб протяжки делают несколько шире, чем протягиваемую поверхность. Протягивание выполняют одновременно многими зубьями протяжки с таким расчетом, чтобы весь припуск металла был снят за один проход протяжки, причем припуск должен быть распределен равномерно между зубьями протяжки.

Большое разнообразие видов протягивания плоских поверхностей послужило причиной создания различных конструкций протяжных станков, из которых наиболее распространенными являются: вертикальные, горизонтальные, карусельные и протяжные станки туннельного типа.

Для отделочных операций применяют обработку с использованием абразивов – доводку, притирку и полирование. Кроме того, для окончательной отделки поверхностей применяют шабрение. Обработка плоских поверхностей с применением абразивов производится аналогично отделке наружных поверхностей вращения.

Притирка требует очень точной предварительной обработки поверхности, так как большой припуск на притирку приводит к увеличению времени обработки и быстрому изнашиванию притира. Припуск для притирки плоских поверхностей назначают в пределах 8 ÷ 18 мкм.

Шабрение можно выполнять с помощью шабера вручную или механическим способом. Первый способ требует большой затраты времени при высокой квалификации исполнителя, но обеспечивает высокую точность. Второй - осуществляется с помощью специальных станков, на которых шабер получает возвратно-поступательное движение. При этом способе требуется меньше времени, однако его нельзя применить для отделки сложных поверхностей, что ограничивает область применения.