- •Учебное пособие

- •Деталь как объект производства

- •Основные требования к детали

- •1.2. Точность обработки

- •1.2.1. Факторы, определяющие точность обработки

- •1.2.2. Факторы, влияющие на точность обработки

- •1.2.3. Методы исследования точности

- •1.2.4. Методы обеспечения заданной точности

- •1.3. Качество поверхности

- •1.3.1. Основные понятия и определения

- •1.3.2. Параметры оценки и измерение шероховатости

- •1.3.3. Влияние качества поверхности на

- •Материал детали

- •1.5. Технологичность конструкций деталей машин

- •2. Основы проектирования технологических процессов изготовления машин

- •2.1. Основные случаи технологических разработок

- •2.2. Этапы проектирования технологических процессов

- •2.3. Исходные данные для проектирования

- •2.4. Определение вида производства и формы

- •2.5. Технологический контроль рабочего чертежа

- •2.6. Выбор метода получения заготовки

- •Базирование детали. Выбор установочных баз

- •2.7.1. Понятие о базах, их классификация и назначение

- •2.7.2. Основные схемы базирования по опорным базам

- •Методика выбора базирующих поверхностей

- •Выбор маршрута обработки детали

- •2.8.1. Выбор маршрута обработки отдельных

- •2.8.2. Составление маршрута обработки детали

- •2.8.3. Построение операций механической обработки

- •Установление режимов резания и выбор технологического оснащения

- •2.9.1. Установление режимов резания

- •2.9.2. Выбор технологического оборудования

- •2.9.3. Выбор технологической оснастки

- •2.10.Техническое нормирование

- •2.11. Заполнение технологической документации

- •3.1. Обработка наружных цилиндрических поверхностей

- •3.1.1. Токарная обработка

- •3.1.2. Шлифование

- •3.1.3. Отделочные виды обработки

- •3.1.4. Приспособления для токарных и шлифовальных

- •3.2. Обработка внутренних поверхностей тел вращения (отверстий)

- •3.2.1. Виды отверстий и способы их обработки

- •3.2.2. Обработка на сверлильных станках

- •3.2.3. Обработка на расточных станках

- •3.2.4. Обработка на шлифовальных станках

- •3.2.5. Обработка на протяжных станках

- •3.2.6. Отделочные виды обработки отверстий

- •3.2.7. Режущие инструменты для обработки отверстий

- •3.2.8. Приспособления для обработки отверстий

- •3.3. Обработка плоских поверхностей

- •3.3.1. Методы обработки плоских поверхностей

- •3.3.2. Инструмент для обработки плоскостей

- •3.3.3. Приспособления, применяемые

- •3.4. Обработка сложных поверхностей

- •3.4.1. Виды сложных поверхностей и их классификация

- •3.4.2. Методы обработки сложных поверхностей

- •3.5. Образование резьбовых поверхностей

- •3.5.1. Виды резьб, их назначение и классификация

- •3.5.2. Нарезание наружной резьбы

- •3.5.3. Нарезание внутренней резьбы

- •3.6. Обработка зубчатых поверхностей

- •3.6.1. Виды зубчатых колес, их назначение

- •3.6.2. Основные методы обработки зубьев

- •3.6.3. Обработка зубьев червячных пар

- •3.6.4. Отделочные виды обработки зубчатых колес

- •3.7. Обобщенная таблица шероховатости поверхности,

- •3.8. Особые методы обработки

- •3.8.1. Обработка металла давлением

- •3.8.2. Электрические методы обработки

- •4. Групповая обработка - основа эффективного производства

- •4.1. Основы групповой обработки

- •4.2. Возможности создания гибкого автоматизированного производства на базе групповой технологии и расширения технологических возможностей станков

- •5. Сборка машин

- •6. Приспособления в машиностроении

- •6.1. Классификация приспособлений

- •6.2. Основные положения, необходимые

- •3 94026 Воронеж, Московский просп., 14

3.1.2. Шлифование

Шлифование применяется в качестве чистового метода обработки. Это вид обработки деталей с помощью абразивного инструмента, режущим элементом которого являются зерна абразивных материалов. При этом достигаются высокие точность и чистота обрабатываемых поверхностей.

Шлифование может быть предварительным, чистовым и тонким. При предварительном шлифовании можно обеспечить шероховатость поверхности Ra = 1,25 – 2,5 мкм и точность 7-8 квалитета, при чистовом – шероховатость Ra = 0,32-0,63 мкм и точность 6-7 квалитета и при тонком шлифовании шероховатость Ra = 0,16-0,32 мкм и точность 6 квалитета.

При обработке на шлифовальных станках режущим инструментом являются шлифовальные абразивные круги. Шлифовальные абразивные круги состоят из мелких зерен абразивных материалов, сцементированных между собой связующим веществом - связкой. Твердость абразивных материалов значительно выше твердости закаленной стали.

Шлифовальные круги изготовляют из следующих искусственных абразивных материалов: нормального и белого электрокорунда, черного и зеленого карбида кремния. Электрокорунд - это кристаллическая окись алюминия (Аl2О3), получаемая плавкой в электрических печах бокситовой руды. Белый электрокорунд содержит несколько больше окиси алюминия; его режущая способность выше, чем нормального электрокорунда. Карбид кремния - химическое соединение кремния и углерода, получаемое путем сплавления в электрических печах кварцевого песка с угольным порошком. Зеленый карбид кремния имеет большую твердость и вообще является более качественным абразивом по сравнению с черным карбидом кремния. Для заточки твердосплавного инструмента применяют в основном зеленый карбид кремния.

Указанные абразивы в настоящее время получили преимущественное распространение в машиностроении.

Для стандартизованных шлифовальных кругов применяют три вида связки: керамическую, бакелитовую и вулканитовую. Наибольшее распространение в машиностроении получила керамическая связка, которую приготовляют из огнеупорной глины, полевого шпата и кварца.

Достоинства керамической связки - огне- и водостойкость, большая производительность.

Бакелитовая (органическая) связка - синтетическая смола. Круги на бакелитовой связке прочны и упруги, но плохо переносят воздействие охлаждающей жидкости.

Другой вид органической связи - вулканитовая связка, состоящая из каучука (резины) и серы. Круги на вулканитовой связке прочны и водостойки, позволяют работать с большой скоростью вращения, но сравнительно быстро засаливаются.

Важнейшим параметром, определяющим режущие свойства шлифовального круга, является его зернистость (обозначаемая номером), т. е. размеры зерен (иначе «крупность» зерен) абразивных материалов, из которых состоит круг. Размеры зерен определяются размерами сторон ячеек контрольных сит, применяемых для анализа зернистых абразивных материалов. Так, например, номер зернистости «16» означает, что абразивные зерна этой зернистости проходят через сито с ячейками размером стороны 200 мкм и не проходят через сито с ячейками размером стороны 160 мкм.

Твердость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем тверже круг. Слишком мягкие круги быстро изнашиваются, если же круг излишне тверд, то он быстро забивается снимаемой стружкой и вследствие этого сильно нагревает обрабатываемую заготовку. Поэтому для шлифования твердой стали применяют мягкие круги, так как затупившиеся зерна их легко вырываются из связки, обнажая нижележащие зерна с острыми кромками - круг как бы самозатачивается. Наоборот, при шлифовании мягкой стали применяют твердые круги, так как стойкость их больше. Для шлифования меди и латуни применяют мягкие крупнозернистые круги, так как мелкозернистые круги быстро «засаливаются».

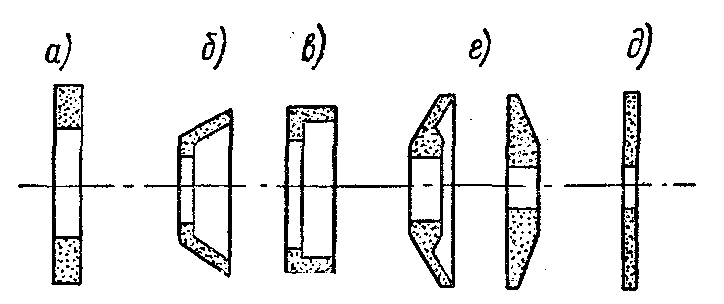

По форме абразивные круги бывают плоскими (рис. 3.5, а), чашечными коническими (рис. 3.5, б), цилиндрическими (рис. 3.5, в), тарельчатыми (рис. 3.5, г) и дисковыми (рис. 3.5, д). Для шлифования резьб применяют специальные профильные круги.

Рис. 3.5. Основные виды абразивных кругов

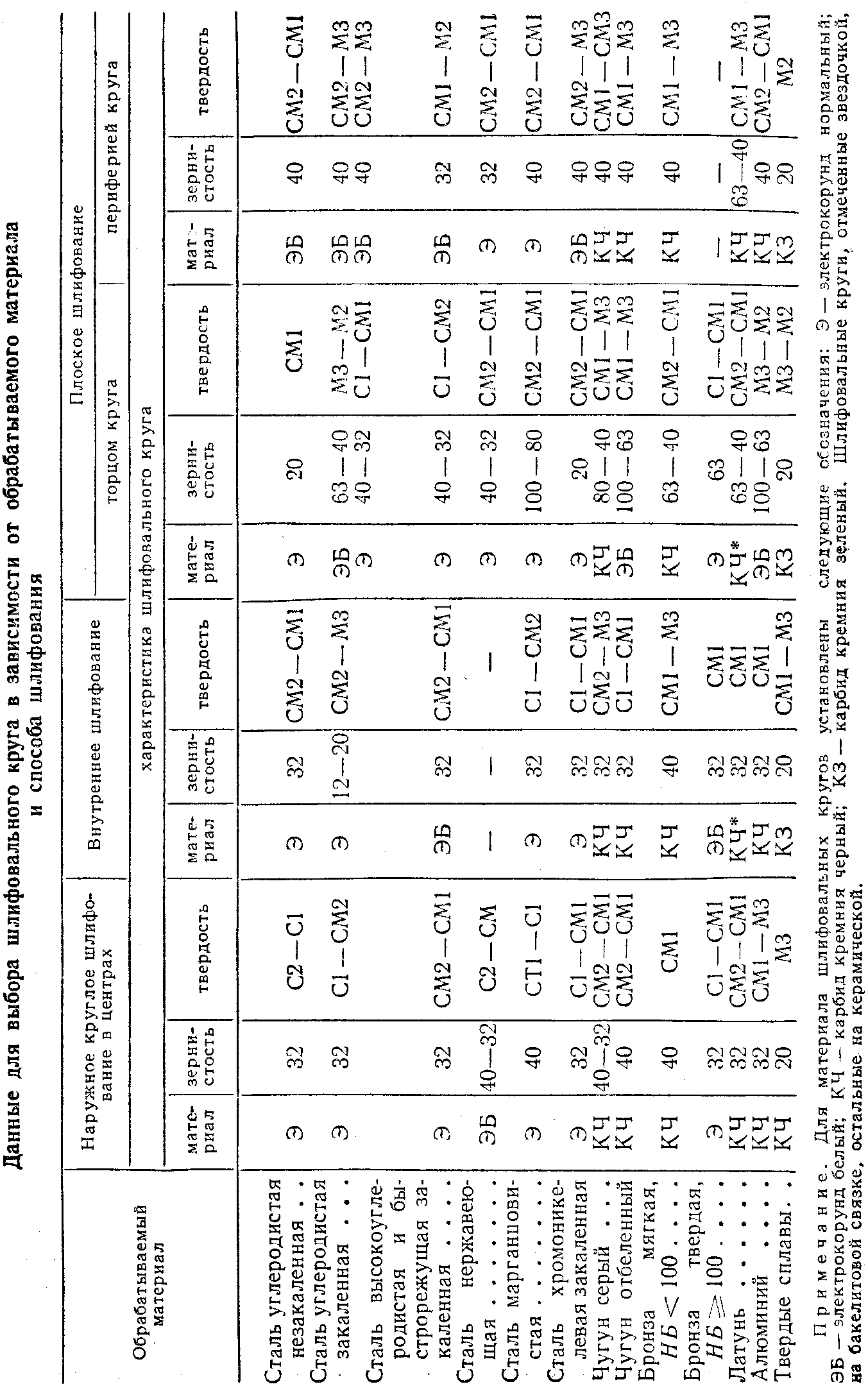

Данные для выбора шлифовального круга в зависимости от обрабатываемого материала и способа шлифования приведены в табл. 3.1.

Шлифовальные круги подвергают правке для восстановления режущей способности, потерянной в результате засаливания и затупления, для исправления геометрической формы изношенного круга и обеспечения правильного расположения рабочей поверхности круга относительно оси его вращения после установки на шлифовальном станке.

Под правкой круга понимается процесс удаления с его поверхности слоя изношенных абразивных зерен. Правку абразивных кругов производят техническими алмазами: алмазно-металлическими карандашами или кристаллами алмаза, запаянными в стальные оправки. Применяют также заменители алмазов: твердосплавные диски, специальные абразивные диски, металлические диски и звездочки.

Шлифовальные станки подразделяют на станки для круглого (центровые и бесцентровые для наружного и внутреннего шлифования) и плоского шлифования, станки для доводочно-притирочных работ.

В табл. 3.1 приведены указания по выбору кругов как для наружного, так и для внутреннего и плоского шлифования.

Последние в свою очередь подразделяют на три группы в зависимости от применяемых абразивных материалов: работающие шлифовальным кругом, порошком и полировочными пастами.

К станкам для наружного круглого шлифования относятся также фасонно-шлифовальные, заточные станки для режущего инструмента, специальные станки для шлифования шеек распределительных и коленчатых валов, желобошлифовальные для колец шарикоподшипников и др.

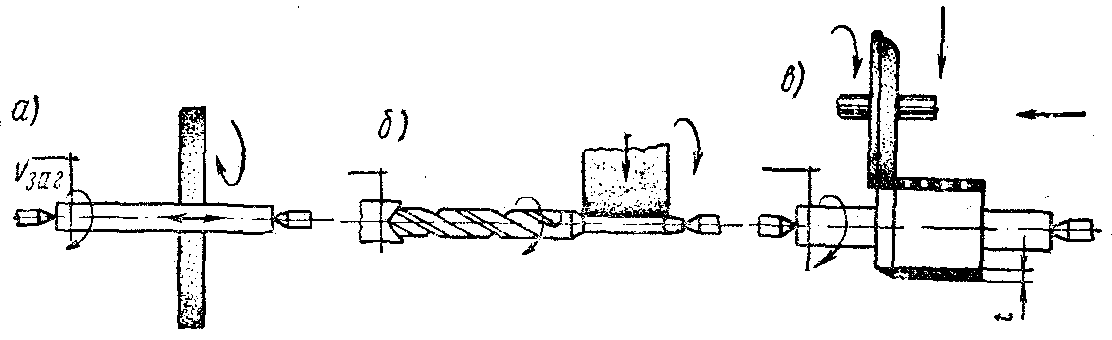

При круглом наружном шлифовании поверхностей применяют разнообразные методы обработки. Наиболее распространенными являются: шлифование методом продольной (рис. 3.6, а), поперечной (рис. 3.6, б) и глубинной подачи, т. е. при совмещении большой поперечной и малой продольной подач (рис. 3.6, в). Круг правится на конус или ступенями. Наружное круглое шлифование с продольной подачей применяют для обработки заготовок значительной длины; с поперечной подачей обрабатывают небольшие детали, где ширина круга перекрывает длину обрабатываемой поверхности; с глубинной подачей обрабатывают короткие, но жесткие детали.

Рис. 3.6. Методы шлифования круглых наружных

поверхностей

В табл. 3.1 даны обозначения абразивного материала по ГОСТам, которые встречаются достаточно часто. В настоящее время обозначения изменены: Э- элетрокорунд нормальный – выпускают марок – 12А, 13А, 14А, 15А, 16А; ЭБ - электрокорунд белый – выпускают марок – 22А, 23А, 24А, 25А; КЧ- карбид кремний черный – выпускают марок 53С, 54С; 55С; КЗ – карбид кремний зеленый – выпускают марок 63С, 64С.

На круглошлифовальных станках возможна обработка заготовок с конической поверхностью. При обработке пологого конуса верхняя часть стола станка может быть повернута на некоторый угол к оси шпинделя шлифовального круга. Заготовки с большим углом конуса шлифуют при повернутой на заданную величину бабке шлифовального круга.

Угловое расположение круга рекомендуется при одновременном шлифовании шейки вала и торца. При такой технологической схеме торец заготовки шлифуется периферией круга, что уменьшает контакт круга с заготовкой, обеспечивается улучшение чистоты обработанной поверхности и исключается возможность прижогов.

При наружном бесцентровом шлифовании обрабатываемую заготовку, лежащую на направляющем ноже, пропускают между двумя абразивными кругами: шлифующим (рабочим) и ведущим. Поворот оси ведущего круга на определенный угол в вертикальной плоскости обеспечивает перемещение обрабатываемой заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифующего круга. В этом случае оси шлифующего и ведущего круга строго горизонтальны.

Преимуществом бесцентрового шлифования является его высокая производительность, превышающая в несколько раз производительность центровых круглошлифовальных станков. Однако наряду с этим переналадка бесцентрового станка для шлифования других размеров требует значительного времени, поэтому его выгодно применять в условиях крупносерийного производства. Кроме того, при наружном бесцентровом шлифовании деталей с обработанным отверстием нельзя добиться концентричности внешней поверхности к внутренней.

При черновом шлифовании наружных поверхностей тел вращения заготовок из стали при в ≤ 80 кгс/мм2 рекомендуют скорость резания 25 ÷ 30 м/с, а при в > 80 кгс/мм2 и заготовок из чугуна и бронзы - 15 ÷ 20 м/с; при шлифовании алюминия - 45 ÷ 50 м/с.

В качестве смазывающих и охлаждающих средств при шлифовании абразивной лентой применяют минеральные масла, керосин, эмульсии, а также жировые пасты.