- •Введение

- •1. Роль метрологического обеспечения в автоматизированном машиностроительном производстве

- •1.1. Основные понятия метрологии, контроля и диагностики

- •1.2. Этапы развития машиностроения

- •1.3. Автоматизированное машиностроительное

- •1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

- •2. Контроль и диагностика в автоматизированном производстве

- •2.1. Структура контрольно-измерительных систем

- •2.2. Значение контроля и диагностики

- •2.3. Общие принципы функционирования систем контроля

- •2.4. Контроль и диагностика технологического процесса

- •2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

- •2.6. Диагностирование состояния исполнительных

- •2.7. Внутрисхемный контроль и диагностирование

- •2.8. Контроль и диагностика на расстоянии

- •2.9. Использование искусственного интеллекта

- •3. Автоматизация измерений

- •3.1. Общие положения

- •3.2. Информационные характеристики аск и ис

- •3.4. Системная реализация измерений и контроля

- •3.4.1. Системы автоматического контроля

- •3.4.2. Телеизмерительные системы автоматического контроля

- •3.4.3. Цифровые телеизмерительные системы

- •3.4.4. Токовые телеизмерительные системы

- •3.4.5. Мультиплицированные измерительные системы

- •3.4.6. Многоточечные измерительные системы

- •3.5. Автоматизированные системы научных исследований

- •3.6. Системы технической диагностики

- •4. Единая система промышленных приборов и средств автоматизации (есп)

- •4.1. Общие сведения о есп

- •4.2. Основы построения есп

- •4.3. Структура есп

- •4.4. Системы передачи измерительной информации

- •4.5. Техническая основа есп

- •394026 Воронеж, Московский просп., 14

2.3. Общие принципы функционирования систем контроля

и диагностики

При проведении контрольных операций очень важно увязать систему автоматизированного контроля (САК) с основными этапами ТП обработки, что позволяет ставить вопрос о разработке технологического процесса измерений, сопровождающего процесс обработки деталей.

Непосредственно на участке механической обработки осуществляют контроль трех видов: при установке заготовки в приспособление; непосредственно на станке и выходной контроль изделия.

Контроль установки заготовки в приспособление осуществляется на конвейере перед станком или на станке непосредственно перед обработкой. В первом случае используются датчики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

К бесконтактным датчикам относятся оптические измерители с погрешностью измерений ± 0,005 мм; лазерные датчики с погрешностью измерений ± 0,001 мм; датчики изображения (технического зрения) с погрешностью измерений ± 0,003 мм. Датчики и принимающие камеры располагают на стойках у конвейеров или над конвейерами. Сигналы датчиков поступают в сравнивающее устройство, затем в АСУ, производится корректировка положения заготовки в приспособлении перед установкой его на стол станка. Датчики касания с погрешностью измерений ± 0,002... ± 0,005 мм также могут устанавливаться на конвейере, однако в основном их применяют для контроля положения и состояния заготовки непосредственно перед обработкой на станке, т. е. в зоне обработки.

Измерительные установки с роботами, устанавливаемыми на стойках у конвейеров, позволяют контролировать не только положение заготовки в приспособлении до обработки на станке, но и параметры детали после обработки при перемещении ее в приспособлении на другую позицию.

Выносной контроль заготовок деталей в процессе их транспортирования не удлиняет производственного цикла, однако наиболее оперативным является контроль заготовок и деталей непосредственно на станке. При небольшом увеличении длительности обработки он существенно повышает ее качество, активно воздействуя на процесс обработки.

Для контроля в зоне обработки применяют датчики касания (измерительные головки), закрепляемые в шпинделе, суппорте, револьверной головке, как и режущий инструмент.

На токарных и круглошлифовальных станках с ЧПУ применяются индикаторы контакта. Индикаторы предназначены для выдачи информации о контакте наконечника его щуповой головки с поверхностью детали и инструмента, для определения размеров деталей, положения или состояния инструмента. Индикатор состоит из щуповой головки для детали, щуповой головки для инструмента, передатчика, приемного устройства и электронного блока. Щуповая головка работает по принципу электроконтактного датчика, обеспечивающего выход двух сигналов «да» и «нет».

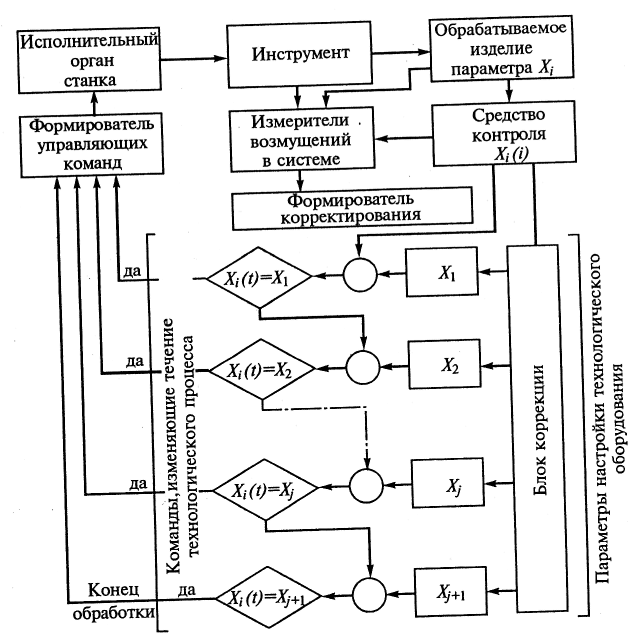

Щуповая головка для контроля положения и состояния инструмента устанавливается на неподвижной части станка и стыкуется с электронным блоком согласования. От системы ЧПУ в электронный блок согласования поступает сигнал, определяющий выбор одной из двух головок. Щуповая головка для контроля размеров деталей, передающее устройство, связанное кабелем с датчиком, и приемное устройство устанавливаются на револьверной головке (РГ) станка. В соответствующем положении РГ выполняется ощупывание измеряемой детали. Прием информации от выбранной головки осуществляется с приходом сигнала «размещение» от СЧПУ. Далее выполняется формирование выходных сигналов и передача их в СЧПУ. Схема автоматического программного устройства контроля (система активного контроля) приведена на рис. 2.4.

Рис. 2.4.Блок-схема алгоритма самонастраивающегося управляющегося контроля

Контроль с помощью измерительных головок на станке может рассматриваться и как выходной контроль детали после конкретной (в том числе и после финишной) операции. Однако в ряде случаев целесообразнее и легче организовать специализированную контрольно-измерительную ячейку (КИЯ), обеспечивающую выносной контроль детали, чем контроль в зоне обработки. К таким случаям можно отнести контроль сложных корпусных деталей, например картера двигателя внутреннего сгорания.

Состав КИЯ определяется видом контролируемых изделий и может формироваться как на основе унифицированных измерительных систем отдельных параметров, так и на базе универсальных контрольно-измерительных машин (КИМ). Для механообработки характерен второй подход

На контрольно-измерительных машинах производят выходной контроль корпусных деталей, сложных штампов, зубчатых колес, червяков, кулачковых валов; управление процессом измерения — при помощи вычислительного устройства, связанного с АСУ автоматизированного участка. Контроль детали состоит в активном ощупывании ее по записанной в памяти управляющего вычислительного устройства программе. Записанная программа может корректироваться. При измерении в автоматическом режиме отсутствует необходимость в выравнивании или перезакреплении детали, поскольку ее положение распознается вычислительным устройством.

КИМ устанавливают за обрабатывающими центрами в конце участка или линии для осуществления выходного контроля деталей и изделий. Но КИМ можно устанавливать также непосредственно за участком выставки и закрепления детали на спутнике, что позволяет оценить фактические размеры и положение поступающей на обработку заготовки. Обработка информации, поступающей с КИМ на ЭВМ, дает возможность определить оптимальное число проходов и внести возможные коррекции в режимы резания.

Важным условием эффективной эксплуатации в автоматизированном режиме быстрого восстановления работоспособности оборудования является оснащение его средствами диагностики.

Регистрация фактических значений параметров и сопоставление их с заданными — основа для определения технического состояния технологического оборудования.

Технической диагностикой называется процесс определения во времени технического состояния объекта диагностики (ОД) с определенной точностью в условиях ограниченной информации.

Параметрами технического состояния ОД могут быть качественные и количественные характеристики его свойств. Их можно разделить на три группы: структурные, функциональные и сопутствующие. Структурные параметры характеризуют структуру машин и механизмов: величины зазоров в кинематических парах, натягов и т. д. Функциональные параметры характеризуют функционирование всего оборудования и узлов: мощность, частоту вращения, продолжительность циклов и операций и т. д. Сопутствующие параметры (вибрация и шум, изменение тока в электроприводе, изменение температуры узлов и т. д.) сопровождают работу оборудования и его узлов.

В процессе эксплуатации технологического оборудования, особенно в условиях АП, возможность прямого измерения структурных параметров без разборки оборудования весьма ограничена. Функциональные параметры поддаются измерению, но их затруднительно сопоставлять с эталонными значениями, так как эталоны зачастую не определены. Наиболее удобны для диагностирования косвенные параметры. Так, износ режущего инструмента можно определить по вибрации и шуму, изменению тока в электроприводе и т. д. Задача диагностики состоит, в частности, в установлении зависимости параметров технического состояния оборудования и контролируемых параметров. При установлении таких зависимостей контролируемые параметры можно считать диагностической информацией. Рассмотрим в качестве примера решение задачи диагностики состояния режущего инструмента.

Контроль состояния инструмента проводится с целью фиксации его износа и поломки, а в случаях ударных нагрузок при резании — выкрашивания режущих кромок. Отдельная задача, которая относится к контролю состояния инструментов, — привязка инструмента к системе отсчета станка, т. е. автоматическое определение его размеров (вылета, длины) непосредственно на станке с вводом соответствующих данных в устройство ЧПУ станка.

Алгоритмы контроля состояния режущего инструмента определяются выбором места контроля в процессе обработки (в ходе резания, в перерывах, до или после обработки данным инструментом) и методов, контроля (прямых и косвенных). Прямые методы контроля связаны с непосредственным измерением геометрических параметров инструмента, с помощью которых могут быть определены нарушения: износ, выкрашивание режущих кромок, поломка. Прямые измерения осуществляют либо в рабочей зоне станка с прерыванием цикла непосредственно до или после обработки, либо в специальной позиции инструментального магазина во время, совмещенное с резанием. На токарных станках с ЧПУ, входящих в состав модуля, прямые измерения инструмента проводят в рабочей зоне с помощью индикаторов контакта (ИК), которые могут служить и для привязки инструмента к системе отсчета станка.

Среди известных и применяемых в производственных условиях методов косвенного контроля состояния инструмента наибольшее распространение нашли два: контроль по результатам измерений различных составляющих силы резания и контроль по параметрам виброакустической эмиссии. Измерение и обработку результатов выполняют в процессе резания, в этом заключается основное достоинство косвенных методов контроля.

Контроль по результатам измерений составляющих силы резания основан на явлении возрастания суммарной силы резания и ее отдельных составляющих по мере затупления инструмента или при его поломке. В устройствах контроля состояния инструмента — мониторах — используется принцип сравнения фактического значения измеряемой силы с некоторым заданным предельным уровнем (например, уровнем предельного износа). Основой расчета этих уровней служит уровень нормального резания, наблюдаемый при обработке детали новым инструментом, когда в память монитора автоматически или вручную вводят соответствующие зафиксированные значения измеряемого параметра.

Контроль по параметрам виброакустической эмиссии основан на измерении упругих волн в твердых телах, подвергнутых пластической деформации или излому. Амплитуда колебаний, регистрируемых пьезоэлектрическими датчиками, коррелирует с деформацией режущей кромки инструмента в зоне его контакта с обрабатываемой деталью. Так, увеличение амплитуды высокочастотных колебаний характерно для периодов приработки и интенсивного износа инструмента. Важно установить наиболее информативные диапазоны частот для инструментов различных типов и коррекцию между амплитудой эмиссии и показателями нарушения состояния режущей кромки. Этот метод используют для контроля поломки осевого инструмента (сверла, метчика и т. д.).

К методам косвенного контроля износа инструмента относится также контроль фактического времени работы инструмента и сравнение его со стойкостью инструмента, рассчитанной по параметрам режимов резания с учетом различных факторов. Метод не требует наличия мониторов и может быть чисто расчетным путем реализован в устройстве ЧПУ. Контроль по времени работы может быть эффективен тогда, когда стойкость инструмента рассчитана с достаточной достоверностью, а разброс реальной стойкости при обработке различных заготовок различными инструментами невелик и им можно пренебречь. При этом следует исключить факторы, влияющие на разброс реальной стойкости, и в первую очередь повышенные режимы резания, что снижает производительность модуля. Несмотря на свою простоту, данный метод, как правило, используют в сочетании с другими методами контроля фактического состояния режущего инструмента (например, с прямым измерением инструмента с помощью ИК).

Средства автоматического контроля образуют устройства контроля — управляемые микро-ЭВМ измерительные устройства. Последние включают различного рода датчики, которые вырабатывают сигнал, характеризующий процесс резания, и нормирующие преобразователи, обеспечивающие электрическое сопряжение устройства контроля с датчиками.

Выбор датчиков для измерения при косвенном контроле зависит от многих факторов: типа и размера станка, вида режущего инструмента и обработки, необходимости и возможности встройки датчиков в станок, а также от выбранных алгоритмов контроля.

В настоящее время используются различные датчики:

- измеряющие ток в якоре двигателя главного привода;

- тензодатчики на подшипниках шпинделя для измерения составляющих силы резания (силоизмерительные подшипники);

- тензодатчики на специальных втулках в опорах ходовых винтов для измерения осевых сил на ходовых винтах;

- пьезодатчики, позволяющие измерять как статические, так и динамические нагрузки. Эти датчики встраивают в основание револьверной головки токарных станков или устанавливают непосредственно на стенке шпиндельной бабки;

- датчики для определения деформаций шпинделя;

- пьезоэлектрические высокочастотные акселерометры, устанавливаемые непосредственно на шпиндель станка.

Некоторые устройства контролируют состояние инструмента по совокупности сигналов различных датчиков, что позволяет повысить надежность контроля различных неисправностей инструмента. Так, в устройстве для многоцелевых станков предусмотрены контроль износа режущих инструментов по крутящему моменту с помощью датчика тока и контроль их поломок по акустическому сигналу (уровню вибраций). На токарных станках поломка инструмента и его износ контролируют по крутящему моменту и составляющим силы резания с помощью датчиков тока и тензодатчиков на подшипниках шпинделя. При использовании сигналов только одного датчика упрощается математическая обработка контрольной информации, но снижается надежность контроля.

Точность измерений с помощью ИК в большой степени зависит от методики и выбранного алгоритма контроля. Как правило, для каждого типа инструмента, используемого на станке, следует разрабатывать свою программу измерений, хотя методика контроля может быть общей с некоторыми особенностями для различных типов инструментов.

При автоматическом контроле должны быть реализованы следующие функции:

- начальная размерная настройка инструмента (привязка нового инструмента к системе отсчета станка);

- подналадка инструмента в процессе обработки; обнаружение поломки инструмента;

- замена инструмента дублером в случае превышения допустимых значений износа или исчерпания нормативного периода стойкости, а также в случае его поломки;

- прерывание обработки и вызов оператора при выявлении размерного брака, отсутствии дублера износившегося инструмента.

В условиях комплексной автоматизации производства целесообразно создание автоматизированных систем диагностирования (АСД). При этом появляется возможность использовать модульные принципы построения универсальных средств диагностики, адаптируемые к различным видам оборудования с помощью программного обеспечения ЭВМ. В этом случае необходимо четкое разделение между собственно программой диагностики и диагностическими данными, характерными для конкретных станков.

Анализ возможных неисправностей технологической системы и составление матриц неисправностей определяет инвариантное ядро программы и конкретные диагностические данные.

Построенная таким образом схема диагностики позволяет выявить неисправности в сложной и быстроменяющейся производственной ситуации. Кроме того, появляется возможность параллельной автоматизированной диагностики с количественными методами информации, прогнозированием остаточного ресурса диагностируемых элементов технологической системы.