- •Введение

- •1. Роль метрологического обеспечения в автоматизированном машиностроительном производстве

- •1.1. Основные понятия метрологии, контроля и диагностики

- •1.2. Этапы развития машиностроения

- •1.3. Автоматизированное машиностроительное

- •1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

- •2. Контроль и диагностика в автоматизированном производстве

- •2.1. Структура контрольно-измерительных систем

- •2.2. Значение контроля и диагностики

- •2.3. Общие принципы функционирования систем контроля

- •2.4. Контроль и диагностика технологического процесса

- •2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

- •2.6. Диагностирование состояния исполнительных

- •2.7. Внутрисхемный контроль и диагностирование

- •2.8. Контроль и диагностика на расстоянии

- •2.9. Использование искусственного интеллекта

- •3. Автоматизация измерений

- •3.1. Общие положения

- •3.2. Информационные характеристики аск и ис

- •3.4. Системная реализация измерений и контроля

- •3.4.1. Системы автоматического контроля

- •3.4.2. Телеизмерительные системы автоматического контроля

- •3.4.3. Цифровые телеизмерительные системы

- •3.4.4. Токовые телеизмерительные системы

- •3.4.5. Мультиплицированные измерительные системы

- •3.4.6. Многоточечные измерительные системы

- •3.5. Автоматизированные системы научных исследований

- •3.6. Системы технической диагностики

- •4. Единая система промышленных приборов и средств автоматизации (есп)

- •4.1. Общие сведения о есп

- •4.2. Основы построения есп

- •4.3. Структура есп

- •4.4. Системы передачи измерительной информации

- •4.5. Техническая основа есп

- •394026 Воронеж, Московский просп., 14

2.2. Значение контроля и диагностики

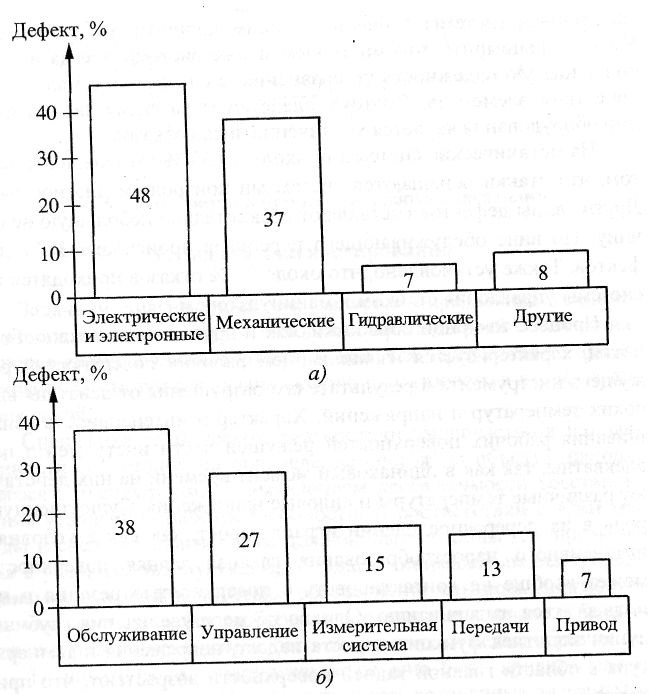

Целенаправленное развитие систем контроля и диагностики требует глубоких знаний о дефектах, их причинах и возможных последствиях. Учитывая, что одним из основных требований к станку является производительность, особенно важны сведения об отказах и их причинах, которые приводят к продолжительным простоям, а следовательно, и к большим финансовым потерям. Четыре немецкие фирмы собрали большой статистический материал по причинам дефектов станков

/3/ (рис. 2.1). Данные базируются на сообщениях поставщиков и описаниях отказов обслуживающим персоналом.

Рис. 2.1. Причины дефектов станков:

а – вид дефектов; б – источник возникновения дефектов

Как видно из рис. 2.1, причиной почти половины всех отказов являются отказы электрики и электроники. Это результат того, что у современных станков с ЧГТУ весьма сложная электрическая и электронная системы с очень большим количеством элементов. Уместно напомнить, что многоэлементные системы всегда имеют более низкую надежность по сравнению с системами с малым количеством элементов. Поэтому следствием развития автоматизации оборудования является увеличение числа отказов.

На механические системы приходится 37 % отказов, и это при том, что станки оснащаются системами контроля и диагностики. Другие виды дефектов составляют сравнительно небольшую величину. По вине обслуживающего персонала происходит 38 % дефектов. Также установлено, что около 27 % отказов приходятся на системы управления станком и манипулятором.

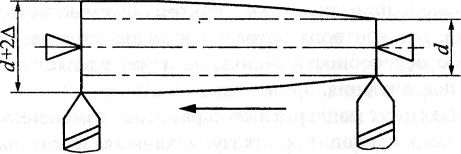

Рис. 2.2. Износ резца в процессе обработки заготовки

Задачами диагностирования является определение технического состояния, в котором находится наблюдаемый объект в настоящее время, а также в котором окажется через какое-то время. Таким образом, первая задача связана с контролем, а вторая с диагностикой.

Специфика технической диагностики заключается в направленности ее методов на определение состояния объекта, находящегося в эксплуатации, с выявлением необходимости восстановления утраченной работоспособности. В соответствии с этим методы и средства диагностики должны быть удобны для применения в условиях эксплуатации, обладать минимальным быстродействием и высокой точностью, обеспечивать контроль диагностируемых параметров без разборки, а в отдельных случаях и без нарушения работы механизмов, быть экономически целесообразными.

Технологическое оборудование должно быть приспособлено для нужд диагностики. Оно должно иметь встроенные элементы и устройства, обеспечивающие контроль основных параметров или возможность периодического подключения к специальной диагностической аппаратуре. Несмотря на разнообразие технологического оборудования, процесс его диагностирования имеет общие черты и одинаковый характер решаемых задач. Для каждого вида оборудования, прежде всего, определяют диагностические признаки (параметры), по результатам измерения или регистрации которых можно судить о техническом состоянии отдельных механизмов или станка в целом. В качестве таких признаков могут быть приняты выходные параметры станка, контролируемые методами, используемыми для контроля готового изделия. Это дает ответ на вопрос о работоспособности станка, но не определяет однозначно место и вид повреждения, приводящего к отказу.

Контролю могут подвергаться параметры, изменение которых непосредственно приводит к отказу механизма и которые функционально связаны с выходными параметрами (величины износа, деформации, степень коррозии, различного рода отклонения в электронных системах).

При случайном характере изменения технического состояния станка поиск причин отказов представляет значительные трудности. Современные станки включают в себя механические, гидравлические, пневматические и электронные механизмы и устройства. Причины отказов этих элементов могут быть очень несущественными и быстро устранимыми, а время поиска неисправности часто на порядок больше времени их устранения даже для высококвалифицированного специалиста. Поэтому для оценки состояния станка, его работоспособности и выявления причин и элементов, влияющих на изменение выходных параметров, применяют методы технической диагностики.

Под техническим диагностированием понимают оценку технического состояния объекта диагностирования с определенной точностью. Результатом диагностирования является заключение о техническом состоянии данного объекта с указанием при необходимости места, вида и причин дефектов. При диагностировании технического состояния станка производят регистрацию фактических значений параметров отдельных узлов и механизмов, систем управления блоков и элементов и сопоставление их с заданными величинами, характеризующими нормальное состояние контролируемых элементов. Когда непосредственное измерение перечисленных параметров невозможно или вызывает значительные трудности, в качестве диагностических широко используют так называемые косвенные признаки. Эти признаки должны быть функционально связаны с работоспособностью станка. Косвенными диагностическими признаками могут служить: акустические сигналы, изменение сил и мощности резания, изменение температуры узлов и деталей станка, давление в пневмо- или гидросистеме, наличие продуктов износа в смазке, частотные характеристики и т.п.

Преимуществом косвенных признаков является оценка состояния работоспособности станка в процессе его работы; недостатком - возможность влияния на косвенные признаки посторонних факторов, искажающих полученную информацию. Например, при оценке работоспособности подшипника качения по температуре масла следует иметь в виду, что температура может увеличиваться не только с износом подшипника, но и с увеличением нагрузок из-за влияния внешних источников тепла, засорения гидросистемы и других явлений. Поэтому для повышения достоверности показаний в таких случаях используют несколько признаков. Так, если одновременно с измерением температуры масла контролировать точность вращения подшипника или уровень его вибраций, то вероятность правильного диагноза значительно повышается.

К основным этапам процесса диагностирования относятся и анализ диагностического сигнала, по которому судят о значении признака. Диагностические сигналы могут иметь различный характер и несут неодинаковую по объему информацию. Поэтому в каждом конкретном случае необходимо оценивать возможности сигнала и выбирать наиболее целесообразную его форму.

Возможен вариант, когда показания датчика имеют численное выражение диагностируемых параметров. При этом нахождение значений сигналов в допустимых пределах свидетельствует о работоспособности станка или о близости к предельному состоянию.

Наиболее полную информацию, чем численные показания датчиков, имеет сигнал в виде функциональной зависимости. Такими сигналами являются законы изменения сил или крутящих моментов за цикл работы механизма, законы перемещения отдельных звеньев, вибрации, акустические характеристики и т.п. Анализ изменений, происходящих в законах движения, спектральный анализ процессов вибраций и другие методы оценки функций позволяют из одного сигнала выделить ряд составляющих, характеризующих состояние различных элементов или узлов оборудования. При диагностировании выбирают те признаки и параметры, контроль которых дает более объективную информацию о состоянии станка, а затраты на создание системы технического диагностирования экономически целесообразны.

Современное автоматизированное оборудование имеет в своем составе контрольно-измерительные приборы, которые могут использоваться для решения задач диагностики. Так, например, на шлифовальных станках традиционно применяются приборы активного контроля размеров, с помощью которых может быть получена информация не только о фактической величине размера, но и о скорости съема припуска, натяге в упругой системе станка, конусности изделия, величине износа круга.

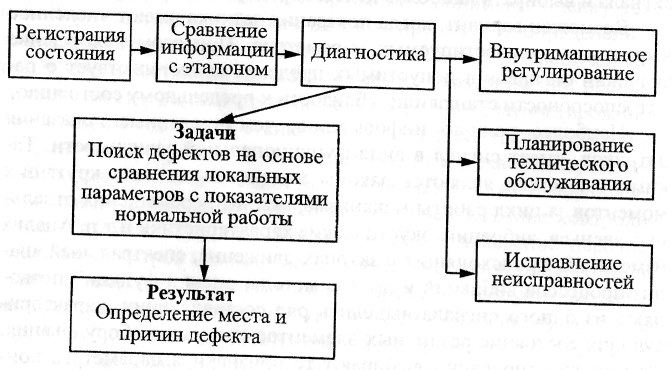

Общие задачи диагностирования подразделяются на три уровня: сбор информации, сравнение ее с эталоном и контроль (рис. 2.3).

Рис. 2.3. Задачи контроля и диагностирования

На уровне сбора выполняется прием измеряемых величин, показателей и параметров, которые определяют состояние отдельных узлов и деталей станка. Уровень сравнения заключается в сравнении измеренных величин с каким-то номинальным заданным уровнем, который соответствует нормальному технологическому процессу. Определение номинального уровня является сложной научной задачей. Дело в том, что номинальный уровень должен быть представлен величиной, которая соответствует границе между нормальной работой машины и работой машины в условиях, приводящих к браку или отказу. Однако эта граница далеко не однозначна и в свою очередь зависит от многих факторов внешнего воздействия, таких как температура окружающей среды, вибрации и др.

Уровень сравнения преследует две задачи: сравнение измеренной величины и номинального уровня и определение смещения измеренной величины относительно ранее выполненных измерений, что позволяет наблюдать за изменениями рассматриваемого параметра во времени. Это дает возможность прогнозировать показатели работоспособности.

Обычно контролируется несколько параметров, которые характеризуют работу станка. Такими параметрами могут быть: траектории формообразующих элементов станка, температура в характерных точках, силы, возникающие между отдельными деталями, путь, время переключения и др. Как уже отмечалось, номинальная величина параметра зависит от внешних воздействий, поэтому обычно рассматривают максимальное и минимальное значения номинального параметра, т.е. поле допуска, которое получило название допустимых пределов номинального параметра. Когда большая часть номинальных параметров выходит за предельные значения, говорят об отказе. Окончательное решение в этом вопросе обычно принимается с использованием систем искусственного интеллекта.

При сравнении измеренных величин и номинального уровня определяются симптомы, которые являются основой для проведения диагностики. По результатам сравнения локализуются места отказов и выявляются их причины.

Таким образом, диагностика должна быть в первую очередь нацелена на предсказание дефекта.

Устранение дефекта возможно также за счет внутримашинного регулирования или путем проведения планового технического обслуживания. Например, в результате износа режущей кромки резца изменился настроечный диаметр обработки детали. Однако резец еще может продолжать работать. В этом случае корректируют программу и продолжают работу. Или, например, установлено, что траектория оси шпинделя в результате износа подшипников увеличилась в размерах, тогда при проведении технического обслуживания в нерабочее время регулируют натяг в передней опоре шпинделя. При преждевременном обнаружении будущего отказа можно устранять дефекты в удобное для ремонтной службы время, а также в будущем планировать мероприятия по техническому обслуживанию с учетом реального времени развития дефектов, что снизит затраты на устранение отказа, так как это позволит своевременно заказать и получить необходимые запчасти.