- •Введение

- •1. Роль метрологического обеспечения в автоматизированном машиностроительном производстве

- •1.1. Основные понятия метрологии, контроля и диагностики

- •1.2. Этапы развития машиностроения

- •1.3. Автоматизированное машиностроительное

- •1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

- •2. Контроль и диагностика в автоматизированном производстве

- •2.1. Структура контрольно-измерительных систем

- •2.2. Значение контроля и диагностики

- •2.3. Общие принципы функционирования систем контроля

- •2.4. Контроль и диагностика технологического процесса

- •2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

- •2.6. Диагностирование состояния исполнительных

- •2.7. Внутрисхемный контроль и диагностирование

- •2.8. Контроль и диагностика на расстоянии

- •2.9. Использование искусственного интеллекта

- •3. Автоматизация измерений

- •3.1. Общие положения

- •3.2. Информационные характеристики аск и ис

- •3.4. Системная реализация измерений и контроля

- •3.4.1. Системы автоматического контроля

- •3.4.2. Телеизмерительные системы автоматического контроля

- •3.4.3. Цифровые телеизмерительные системы

- •3.4.4. Токовые телеизмерительные системы

- •3.4.5. Мультиплицированные измерительные системы

- •3.4.6. Многоточечные измерительные системы

- •3.5. Автоматизированные системы научных исследований

- •3.6. Системы технической диагностики

- •4. Единая система промышленных приборов и средств автоматизации (есп)

- •4.1. Общие сведения о есп

- •4.2. Основы построения есп

- •4.3. Структура есп

- •4.4. Системы передачи измерительной информации

- •4.5. Техническая основа есп

- •394026 Воронеж, Московский просп., 14

1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

Основой надежной работы автоматизированных систем является непрерывный или периодический контроль за ходом технологического процесса, реализуемых в этих системах. Задача любого процесса контроля сводится к контролю точности деталей, точности работы оборудования, выявлению причин отклонения от заданной точности деталей и оборудования, к определению методов и средств контроля. Кроме того, к задачам контроля относятся: защита от аварийных ситуаций и адаптация технологического процесса.

Для реализации этих функций в современном производстве активно используются микропроцессоры, лазерные системы и другая техника.

Контроль — это проверка соответствия объекта установленным техническим требованиям. Под объектом технического контроля понимаются подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация. Следовательно, объектом, данные о состоянии и свойствах которого подлежат при контроле сопоставлению с установленными требованиями, может быть продукция или процесс.

Контроль в АП бывает межоперационным (промежуточным), операционным (непосредственно на станке), послеоперационным, окончательным. Автоматизированному контролю должны подвергаться все элементы технологической системы: деталь, режущий инструмент, приспособление, само оборудование. Предпочтительными являются методы прямого контроля, хотя методы косвенного контроля шире используются при контроле инструментов, диагностике состояния оборудования.

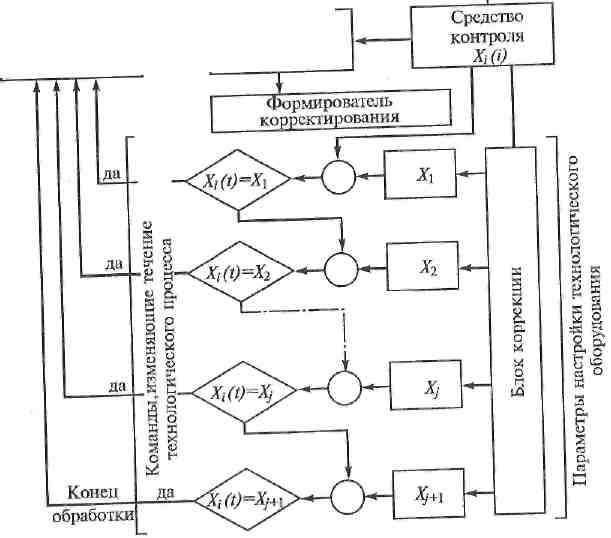

Контроль в процессе обработки является одной из наиболее активных форм технического контроля, так как позволяет повысить качество выпускаемой продукции при одновременном увеличении производительности труда. Однако на точность обработки с применением активного контроля оказывают влияние различного рода изменения, происходящие в системе активного контроля и технологической системе. Изоляция станка и управляющего контрольного устройства от температурных влияний, вибраций и других внешних воздействий и стабилизация параметров технологической системы дают положительный эффект, но ограничены техническими возможностями. Поэтому разрабатываются самонастраивающиеся системы управляющего контроля. Контроль самонастраивающийся управляющий — это управляющий контроль, при котором автоматически изменяются параметры настройки средства контроля на основе информации, получаемой при изменяющихся условиях работы, обеспечивая заданную точность при произвольно меняющихся внешних и внутренних возмущениях. Блок-схема алгоритма самонастраивающегося управляющего контроля приведена на (рис. 1.1).

Необходимо отметить, что степень влияния отдельных возмущений (возмущающих факторов) в различной мере сказывается не только на стабильности получения заданного уровня качества обрабатываемого изделия, но и на изменении контролируемого параметра в процессе обработки каждой детали. Поэтому основная трудность создания подобных систем заключается в выявлении доминирующих возмущающих факторов, воздействие на которые для управления точностью обработки наиболее эффективно. И главное — это нахождение алгоритма формирования корректирующего сигнала по изменяющемуся измеряемому возмущению.

В промышленности, особенно в серийном производстве, применяются самонастраивающиеся управляющие системы контроля с коррекцией по отклонению измеряемого (контролируемого) параметра качества от заданного значения. Такие системы с коррекцией по положению центра группирования размеров обработанных деталей компенсируют только систематическое смещение размеров обработанных деталей.

Для реализации функций контроля необходимы его средства, в состав которых входят различные измерительные устройства с датчиками, устройства сбора и обработки информации, поступающей от измерительных устройств, а также устройства реализации выработанных решений. В качестве последнего используется либо сама система ЧПУ оборудования, либо программируемый контроллер, входящий в систему управления автоматизированного комплекса. Работа контрольных устройств в РТК является главным источником информации для программного управления, в частности в качестве сигналов обратной связи.

При выборе методов и средств контроля для конкретных автоматизированных систем необходимо предварительно определять экономический эффект от их применения с учетом реализуемых в системах функций, а также условий эксплуатации этих систем.

Рис. 1.1. Блок-схема алгоритма самонастраивающегося

управляющего контроля

Для всех видов контроля в каждом отдельном случае должны быть выбраны наиболее надежные и допустимые по точности приборы и устройства. В силу этого требования контрольные устройства должны быть просты и иметь требуемую точность измерения.