- •Введение

- •1. Роль метрологического обеспечения в автоматизированном машиностроительном производстве

- •1.1. Основные понятия метрологии, контроля и диагностики

- •1.2. Этапы развития машиностроения

- •1.3. Автоматизированное машиностроительное

- •1.4. Роль контроля и диагностики в автоматизированном машиностроительном производстве

- •2. Контроль и диагностика в автоматизированном производстве

- •2.1. Структура контрольно-измерительных систем

- •2.2. Значение контроля и диагностики

- •2.3. Общие принципы функционирования систем контроля

- •2.4. Контроль и диагностика технологического процесса

- •2.5. Диагностирование состояния режущего инструмента в автоматизированном производстве

- •2.6. Диагностирование состояния исполнительных

- •2.7. Внутрисхемный контроль и диагностирование

- •2.8. Контроль и диагностика на расстоянии

- •2.9. Использование искусственного интеллекта

- •3. Автоматизация измерений

- •3.1. Общие положения

- •3.2. Информационные характеристики аск и ис

- •3.4. Системная реализация измерений и контроля

- •3.4.1. Системы автоматического контроля

- •3.4.2. Телеизмерительные системы автоматического контроля

- •3.4.3. Цифровые телеизмерительные системы

- •3.4.4. Токовые телеизмерительные системы

- •3.4.5. Мультиплицированные измерительные системы

- •3.4.6. Многоточечные измерительные системы

- •3.5. Автоматизированные системы научных исследований

- •3.6. Системы технической диагностики

- •4. Единая система промышленных приборов и средств автоматизации (есп)

- •4.1. Общие сведения о есп

- •4.2. Основы построения есп

- •4.3. Структура есп

- •4.4. Системы передачи измерительной информации

- •4.5. Техническая основа есп

- •394026 Воронеж, Московский просп., 14

2.6. Диагностирование состояния исполнительных

устройств автоматических систем

Задача диагностирования исполнительных механизмов и приводов технологического оборудования с ЧПУ является достаточно сложной, так как эти приводы (например, наиболее распространенные регулируемые и следящие электроприводы постоянного тока) являются, как правило, аналоговыми устройствами, содержащими электронные, электромеханические элементы, с узлами, охваченными обратными связями. При одном и том же внешнем проявлении неисправности привода причина ее может оказаться как в электрической, так и механической части.

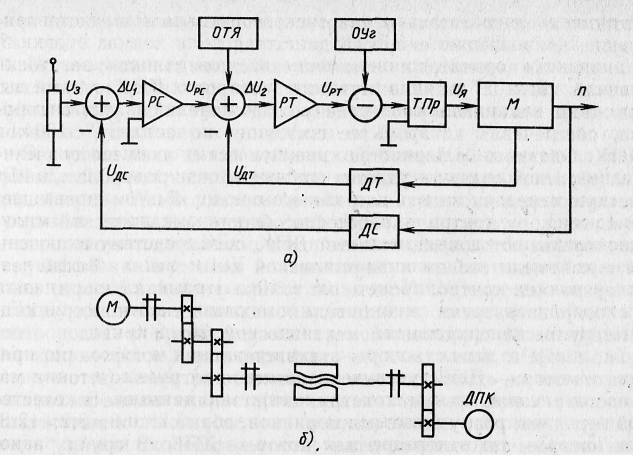

В технической диагностике для описания состояния контролируемых объектов используются традиционные и специальные методы, например, теории электропривода и механизмов машин, автоматического управления и регулирования, распознавания образов, теории информации и др. Решение задач технического диагностирования исполнительных устройств неразрывно связано с особенностями структуры конкретных электроприводов и кинематических схем технологического оборудования. Например, широко применяемый регулируемый электропривод подач для станков с ЧПУ состоит из двух замкнутых контуров подчиненного регулирования: тока и скорости (рис. 2.6, а). Он содержит регуляторы скорости PC и тока РТ, тиристорный преобразователь ТПр, двигатель М, датчики тока ДТ и скорости ДС, устройства ограничения тока якоря ОТЯ в зависимости от частоты вращения n и минимального угла управления ОУг, устройства сравнения. PC и РТ представляют собой пропорционально-интегральные регуляторы.

Рис. 2.6. Станочный электропривод постоянного тока:

а – структурная схема;

б – кинематическая схема механизма подачи;

U3 - задающее напряжение;

UРС, UРТ, UЯ, UДТ, UДС – напряжения на выходе

соответствующих элементов;

∆ U1, ∆ U2 – разности напряжений

В качестве основного источника информации о состоянии диагностируемого электродвигателя можно использовать входящие в его состав датчики скорости и тока. Кроме того, можно использовать и датчик путевого контроля. Сигналы, снимаемые с указанных датчиков, позволяют выполнить определенный контроль механической передачи. Однако эти возможности зависят от структуры кинематической схемы каждого станка. Характерной особенностью многих вариантов кинематических схем является наличие электродвигателя постоянного тока со встроенным тахогенератором, анализ сигналов с которого позволяет контролировать состояние цепи двигатель — тахогенератор и неисправности, приводящие к изменению скорости двигателя.

В одном из вариантов кинематической схемы станка (рис. 2.6, б) обратная связь с датчика путевого контроля ДПК полностью охватывает механическую передачу от двигателя до рабочего органа, обеспечивая контроль ее состояния по анализу сигналов с ДПК. Однако в большинстве кинематических схем ввиду отсутствия обратной связи не удается полностью контролировать механическую передачу вплоть до рабочего органа. В этом случае для периодического контроля работоспособности механической передачи используют дополнительный ДПК, непосредственно связанный с конечным звеном кинематической цепи станка. Такой датчик позволяет контролировать не только значение зазора, но и прогнозировать время изнашивания механической конструкции.

К группе неисправностей механической части приводов относятся: зазор в цепях мотор — тахогенератор, мотор — рабочий орган и мотор — ДПК; увеличение момента нагрузки (в том числе вследствие изнашивания конструкции); заклинивание механической передачи; разрушение подшипников; обрыв в кинематической цепи мотор — тахогенератор или мотор — ДПК. В группу неисправностей электрической части приводов входят: обрыв в якорной цепи или в обмотке возбуждения; уменьшение сопротивления изоляции якорной цепи или обмотки возбуждения; межвитковое замыкание на корпус; размагничивание постоянных магнитов для двигателей с постоянными магнитами). Перечисленные неисправности характерны, кроме электродвигателей, и для тахогенераторов и вращающихся трансформаторов. К распространенным неисправностям других узлов относятся: нарушение балансировки диодов и обрыв в датчике тока; неоткрытие или пробой тиристоров силового преобразователя системы импульсно-фазового управления; пробой RC-цепочки;. несоответствие начального угла регулирования номинальному; нарушение коррекции или выход из строя операционного усилителя регуляторов тока и скорости; неисправности схемы ограничения тока или сглаживающего дросселя.

В источнике питания и схемах защиты часто отказывает трансформатор, встречается обрыв одной из фаз или неправильное чередование фаз, а также неравенство напряжений питания; увеличивается пульсация напряжений; заклинивают контакты реле схемы защиты и др. Все неисправности могут быть сгруппированы по виду их внешнего проявления с указанием доли в процентах по группам: отсутствие движения

(13 %); броски (10 %); качание и вибрация (40 %); разнос или неуправляемое движение рабочего органа на высокой скорости (20 %); отключение силового автомата (17 %).

Так как к сходным внешним проявлениям могут приводить различные неисправности, для определения их конкретного вида необходимо знать, кроме качественного проявления, количественные значения параметров контролируемых сигналов, соответствующие данной неисправности. Решение подобных задач путем экспериментальных исследований очень трудоемко, а в производственных условиях практически невыполнимо. Поэтому наиболее эффективным средством оказывается математическое моделирование исполнительных устройств на ЭВМ.

В соответствии с кинематической схемой механическая часть привода станка по одной из координат достаточно полно может быть представлена N-массовой моделью при следующих основных допущениях: силы и моменты, действующие в системе, приложены к сосредоточенным массам, которые не подвергаются деформации; упругие звенья невесомы и характеризуются постоянной жесткостью связи. Методика, разработанная в ЭНИМСе, позволяет свести исходную систему к 3-массовой модели (с массами двигателя, рабочего органа и вращающегося трансформатора). Моделирование неисправностей в электроприводах подач станков с ЧПУ показывает, что наиболее рациональным можно считать качество переходного процесса скоростного сигнала привода при ступенчатом воздействии на его входе (перерегулирование σ, время регулирования tp или колебательность, интегральные показатели качества).

По истечении времени регулирования необходимо контролировать значения сигналов с ДПК и силу тока Iя якорной цепи. Так как конечное звено кинематической цепи станка с ЧПУ часто не охватывается обратными связями скоростного и путевого каналов, целесообразно для периодической проверки ее работоспособности использовать дополнительный датчик (например, касания). Кроме того, возможен одновременный контроль основных узлов.

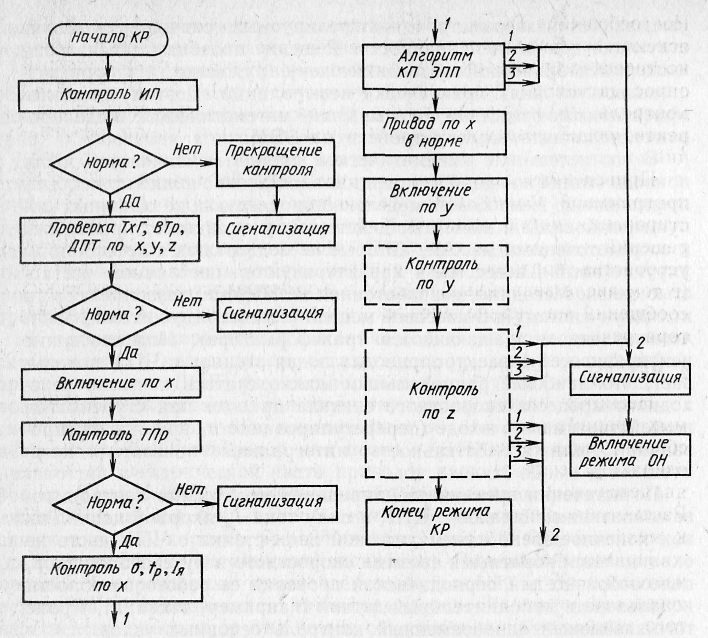

Алгоритм контроля работоспособности КР электропривода подач ЭПП станка с ЧПУ с элементами обнаружения места неисправности представлен на рис. 2.7. Контроль ЭПП сводится к последовательным проверкам источника питания ИП, двигателя постоянного тока ДПТ, датчика путевого контроля — вращающегося трансформатора ВТр и датчика скорости —тахогенератора ТхГ, ТПр и параметров переходного процесса (σ, tp, Iя) по всем координатам станка. Так как структура блоков алгоритма контроля приводов КП по координатам у и z аналогична блоку контроля по х, то эти блоки на схеме не развернуты. После завершения режима КР включается режим обнаружения неисправностей ОН.

Рис. 2.7. Алгоритм контроля и диагностирования

электроприводов станков с ЧПУ

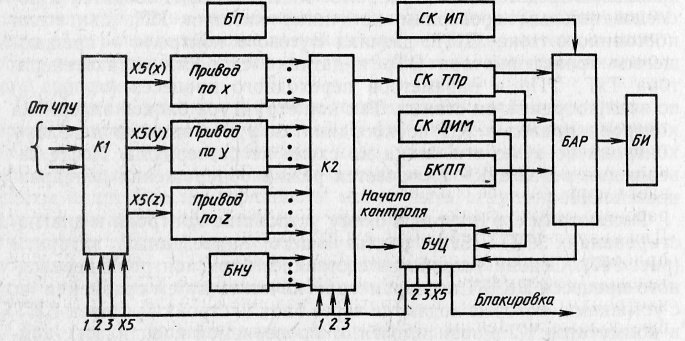

Рассмотрим структурную схему устройства контроля и диагностирования ЭПП, реализующего приведенный алгоритм (рис. 2.8). Основу устройства составляет блок контроля переходного процесса БКПП по параметрам качества путем сравнения их с уставками, которые подаются через блок настройки уставок БНУ и коммутатор К2 в зависимости от проверяемой координаты (коммутация входных и выходных сигналов осуществляется через К1 и К2). Блок управления циклом БУЦ управляет последовательностью проверок по координатам станка, результаты которых отображаются с помощью блока анализа результатов БАР и блока индикации БИ. При обнаружении неработоспособного электропривода устройство вырабатывает сигнал «Блокировка», который используется для запрещения работы станка.

Рис. 2.8. Структурная схема устройства контроля

и диагностирования электропривода подач

Кроме перечисленных блоков, в устройстве предусмотрены схемы контроля источника питания СК ИП, ТПр, М и датчиков исполнительных механизмов (СК ДИМ). Структура приводов по х, у, z аналогична представленной на рис. 2.6, а.

После запуска устройства импульсы с генератора воспринимаются счетчиками, и БУЦ последовательно формирует следующие сигналы управления: X5 (ступенчатое воздействие); х, у, z (разрешение контроля приводов по соответствующим координатам); Rm (предварительная установка триггера в исходное состояние), которые выделяются с помощью дешифратора. Дешифратор используется также для настройки параметра tp (путем установки различных перемычек). Сигналы tр формируются для всех координат, но на выход БУЦ проходит только сигнал, соответствующий проверяемому приводу. В случае неисправности одного из приводов контроль прекращается путем принудительной установки счетчиков БУЦ в нулевое состояние. БКПП, помимо контроля параметров σ, tр, осуществляет контроль Iя в установившемся режиме. Если значение Iя превышает допустимое, то на выходе компаратора появится логический «0», свидетельствующий о неисправности электропривода. Контроль перерегулирования σ осуществляется измерением выходного сигнала датчика скорости. Так же как и в предыдущем случае, неисправному положению привода соответствует выходной сигнал компаратора, устанавливающий триггер в нулевое состояние.

Для контроля времени регулирования tр выполняется проверка вхождения скорости электропривода в 5 %-ю зону от ее установившегося значения. Разность между фактической скоростью и ее установившимся значением определяется с помощью дифференциального усилителя. Для сравнения с уставками используется 2-пороговый компаратор, выполненный на двух операционных усилителях. Если разность сигналов не превышает 5 %, то на выходах усилителя формируются сигналы, соответствующие логической «1». Таким образом, при исправном приводе все выходные сигналы схем контроля, поступающие на вход элемента И, имеют уровень логической «1». Опрос сигналов происходит при поступлении стробирующего сигнала tp, который появляется по истечении предварительно настроенного времени регулирования данного привода. В триггер исправности записывается логическая «1». В случае неисправности электропривода хотя бы один из контролируемых параметров примет значение логического «0» и в триггер неисправности по соответствующей координате запишется логическая «1». Результаты проверки отображаются на индикаторном табло Использование подобных устройств позволяет существенно сократить время контроля и диагностирования неисправностей, снизить долю брака от эксплуатации неисправного оборудования, уменьшить число квалифицированных наладчиков систем.