2598

.pdfформируются в нормальном двоичном коде с числом слов, равным 12, и числом разрядов в слове, равным 10.

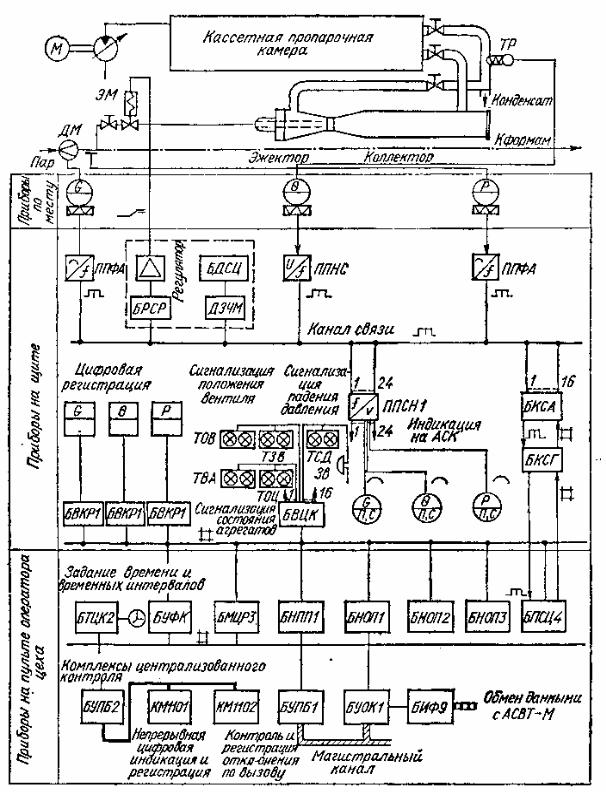

Сигнал от БДСЦ подается на БРСР через дистанционный задатчик ДЗЧМ. В блоке вычисления БРСР сравниваются сигналы от программного блока и от терморезистора ТР. Вычисленное отклонение усиливается, формируется закон регулирования, и управляющий импульс воздействует через исполнительный механизм на электромагнитный клапан ЭМ.

Вэтой системе измеряются также давление пара на входе в пропарочную камеру и расход пара. Сигналы от соответствующих датчиков блоками ППФА преобразуются в частотные сигналы, которые проходят через коммутатор адреса БКСА и групповой коммутатор БКСГ. Получившие адреса сообщения сигналы кодируются в блоке БПСЦ4 и в закодированном виде перерабатываются в блоках обработки информации: БНОП, БНПП1, БМЦР3, БУФК. Для дальнейшей обработки информация поступает в АСВТ–М и магистральный канал.

Через соответствующие блоки вывода ППСН1, БВЦК и БВКР1 информация отображается на приборах системы АСК, через блок вывода БВЦК – на приборах системы УЛТ, а через БВКР1 сигнализируются события и состояния в системе.

Всистеме предусмотрены блок времени, датчики ручного ввода информации и системные комплексы КТС ЛИУС, позволяющие осуществлять централизованный контроль и управление технологическими процессами. Нормальный технологический режим термовлажностной

обработки изделий в кассетах возможен при давлении пара после группового регулятора не менее 0,15 МПа (1,5 кгс/см2).

При этом давление пара у наиболее удаленной кассеты при открытом

вентиле составляет примерно 0,09 МПа (0,9 кгс/см2). В случае падения давления пара ниже 0,1 МПа срабатывает реле давления, которое включает звуковой и световой сигналы. Своими размыкающимися контактами реле давления разрывает цепи питания программного регулятора температуры, электромагнитных клапанов и аварийного реле времени. При этом автоматически удлиняется время термообработки изделий, так как электромагнитные клапаны кассет открываются, а лекала регуляторов температуры останавливаются. При восстановлении рабочего давления пара схема автоматически включается.

Автоматизация процесса тепловой обработки позволяет снизить расход пара по сравнению с ручным управлением на 22–25%. Аналогичные системы автоматизации процесса термовлажностной обработки железобетонных изделий осуществляются в горизонтальных формах с термоподдонами, в матрицах, объемно-формующих установках и пакетировщиках.

940

Рис. 3.92. Функциональная схема автоматизации кассетной установки с использованием аппаратуры КТС ЛИУС

941

3.8.5. Автоматизация процесса термовлажностной обработки железобетонных изделий в вертикальной камере башенного типа

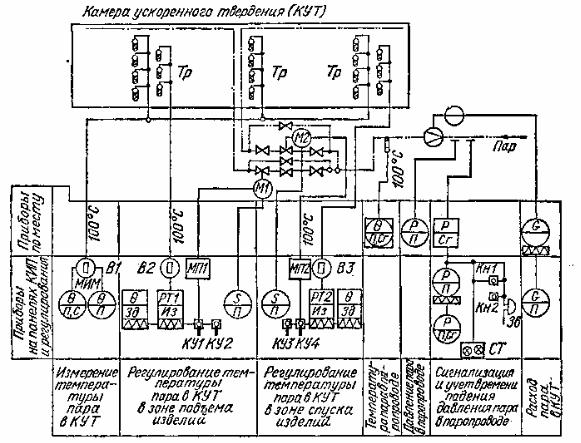

При автоматизации производства железобетонных изделий весьма перспективными являются вертикальные камеры твердения непрерывного действия. Применение этих камер значительно эффективнее, чем ямных пропарочных камер. Функциональная схема автоматизации вертикальной камеры представлена на рис. 3.93.

Рис. 3.93. Функциональная схема автоматизации вертикальной камеры непрерывного действия

В рассматриваемой камере используется принцип противотока, когда холодные изделия, поднимаясь вверх, движутся навстречу потокам все более горячей и влажной паровоздушной среды, а изделия, прошедшие термовлажностную обработку, при опускании вниз соприкасаются со все более холодной средой. Изотермический процесс происходит в насыщенном паре, подаваемом в верхнюю зону камеры при температуре 100 ° С. Программа термовлажностной обработки изделий изменяется путем регулирования высоты зоны изотермического прогрева за счет изменения подаваемого в камеру количества пара. Это дает возможность

942

автоматически регулировать режим обработки с помощью типовых регуляторов стабилизации температуры РТ1, РТ2. Пар через регулирующие органы подается в перфорированные трубы камеры. Регулирующие органы приводятся в движение электрическими исполнительными механизмами М1 и М2, получающими командные импульсы от автоматических регуляторов. Регулирующее устройство настроено на поддержание заданного значения температуры среды. Автоматическая регистрация температуры среды, измеренной по высоте камеры, осуществляется несколькими температурными датчиками ТР и автоматическим многоточечным измерительным мостом МИМ.

При понижении давления пара в паропроводе ниже нормы или при отсутствии пара срабатывает сигнализатор падения давления р, зажигается световое табло СТ и звонит звонок Зв.

Аналогичную схему автоматики имеют туннельные пропарочные камеры трапецеидальной формы, одноярусные туннельные горизонтальные камеры П-образной формы и двухъярусные камеры непрерывного действия проф. А. А. Вознесенского.

3.8.6. Автоматизация процесса термовлажностной обработки изделий в автоклавах

При термообработке под давлением силикатных и железобетонных блоков температура среды в автоклаве должна изменяться по жесткой программе в соответствии с технологией производства. Температура в автоклавах регулируется впуском и выпуском насыщенного пара. Качество процесса прогревания зависит от точности выполнения программы изменения температур, осуществляемой с помощью автоматического управления.

Важным вопросом при построении систем управления процессом является выбор регулируемого параметра. Принять в качестве регулируемого параметра температуру в автоклаве нельзя, так как датчик температуры может быть установлен только в непосредственной близости от металлической стенки автоклава, что приводит к ошибкам в оценке фактической температуры среды. На участке подъема и спада температуры влияние тепловой емкости стенок автоклава вообще не позволяет точно выдержать заданную технологами программу. Поэтому целесообразнее принять в качестве регулируемой величины давление пара в автоклаве, поскольку оно жестко связано с температурой.

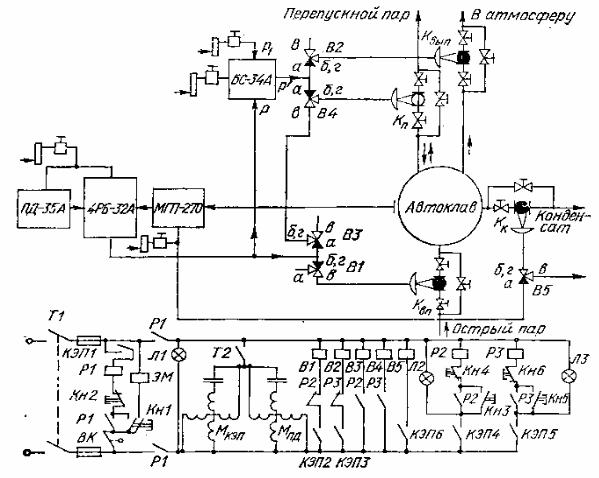

Функциональная схема системы автоматического управления группой автоклавов, представленная на рис. 3.94, должна обеспечить ведение двух режимов: нормального и экономичного. Под нормальным понимается такой режим, когда при повышении и стабилизации температуры в

943

автоклав поступает острый пар из котельной, а при снижении температуры он выпускается в атмосферу или в котел–утилизатор. Экономичный режим отличается от нормального тем, что в начале процесса в рассматриваемый автоклав поступает так называемый перепускной пар, т. е. отработанный, выпускаемый из предыдущего автоклава. Для этой цели все автоклавы соединяются общей перепускной линией. Через определенное время в рассматриваемый автоклав подается острый пар из котельной. Выпуск пара производится также в два этапа: вначале пар выпускается в последующий автоклав, а затем в атмосферу. Использование перепускного пара дает значительную экономию.

Рис. 3.94. Функциональная схема автоматизации автоклава

944

При автоклавной обработке силикатных и ячеистых бетонов для снижения их остаточной влажности рекомендуется операция вакуумирования. Исследования автоклавов как объектов автоматического регулирования выявили эффективность позиционного регулирования процесса термовлажностной обработки, что обусловило применение двухпозиционных регуляторов.

Систему управления для автоклавов можно построить с использованием пневматического или электрического программного регулятора РТ, подключенного к терморезистору ТР. Порядок подключения к автоматическому регулятору РТ различных исполнительных механизмов М1 – М6 регулирующих органов обеспечивается программным устройством. Предусмотрен также контроль давления р и учет расхода пара G. Известны две пневматические системы программного управления автоклавами: с использованием малогабаритной агрегатной унифицированной системы (АУС) и с использованием регулятора температуры типа ПРЗ.

Рис. 3.95. Схема автоматизации автоклава с использованием пневматической Аппаратуры

945

В качестве датчика первой системы (рис. 3.95) используется манометр типа МГП–270 с пневматической пристройкой, преобразующей измеряемое давление в стандартное давление воздуха 0,02 – 0,1 МПа. Автоматическое регулирование параметра по заданной программе осуществляется регулирующим блоком 4РБ-32А. Характеристика этого блока изодромная с диапазоном регулирования 10–25% и временем изодрома от 3 с до 100 мин. Сигнал задания в функции профиля программного диска и времени поступает в регулятор из программного задатчика ПД-35А. В качестве исполнительного механизма используются нормально закрытые регулирующие клапаны с пневматическим мембранным приводом. Для получения нисходящей ветви программы необходимо инвертировать характеристику регулятора. Для этого в систему добавляется суммирующее реле типа БС-34А. Сигнал на выходе реле р' = р1 – р + С (С

– натяжение регулировочной пружины) должен меняться от 0,1 МПа до 0 при изменении выходного сигнала регулятора от 0 до 0,1 МПа. На разных участках программы регулирования давления в автоклаве, а также при переходе с нормального режима на экономичный и обратно необходимо сигнал с выхода регулятора подводить к различным регулирующим органам. Для этой цели в схеме используются электропневматические вентили В.

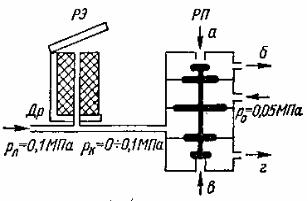

Вентиль (рис. 3.96) представляет собой конструктивное объединение электромагнитного РЭ и пневматического РП реле, с помощью которых коммутируются пневматические импульсные линии. В электромагнитном реле сердечник и якорь представляют собой элемент «сопло–заслонка». При отключенной катушке реле воздух свободно проходит в атмосферу и за счет перепада давления рп на дросселе Др командное давление рк = 0. При включении реле РЭ якорь перекрывает выход воздуха в атмосферу, давление рк возрастает до 0,1 МПа и пневматическое реле РП срабатывает. При отсутствии командного импульса рк под действием опорного давления р0 перекрывается линия b – г и сообщается линия а – б. Подача командного давления вызывает срабатывание реле РП, так как рк > р0, и коммутацию линий а – б и в – г. Программу переключений в системе, представленную на рис. 3.96, выполняет командный электропневматический прибор КЭП– 12у. Частота вращения программного вала К311 должна быть синхронной с частотой программного механизма. Здесь также показана циклограмма работы коммутационных элементов схемы. В соответствии с этой программой рассмотрим работу системы автоматики при различных режимах термовлажностной обработки изделий.

В нормальном режиме выключатели Т1 и Т2 (см. рис. 3.95) находятся во включенном состоянии. Они отключаются при ремонтных работах и при остановке автоклава на длительный срок. Пуск системы осуществляется кнопкой Кн1. Схема включается только при закрытой

946

крышке |

автоклава, |

что |

|

||

фиксируется замыканием контакта |

|

||||

концевого |

выключателя |

ВК. |

|

||

Кратковременная |

|

подача |

|

||

напряжения |

на |

обмотку |

|

||

электромагнита ЭМ прибора КЭП- |

|

||||

12у |

обеспечивает |

замыкание |

|

||

контактов КЭШ и включение реле |

|

||||

Р1, которое подает напряжение |

|

||||

питания на |

электродвигатели |

|

|||

командного прибора Мкэп и про- |

Рис. 3.96. Устройство |

||||

граммного задатчика Мпд, а также |

пневмоэлектромагнитного клапана |

||||

на |

|

|

обмотки |

|

|

электропневматических вентилей. Сразу же контакты КЭП2 включают вентиль В1, соединяющий выход регулятора с регулирующим клапаном Квп. Система начинает выполнять заданную программу на участке 0–3 (рис. 3.97). Одновременно включаются контакты КЭП4.

Лампа Л1 сигнализирует о включении схемы регулирования, а Л2 – о подъеме давления в автоклаве.

Вмомент времени t3 размыкаются контакты КЭП2, отключается вентиль В1, после чего закрывается клапан Квп. Одновременно контакты КЭП3 включают вентиль В2, а контакты КЭП5 – лампу Л3. Этим обеспечивается соединение выхода регулятора через суммирующее реле с выпускным клапаном Квып и, следовательно, выполнение программы на участке 3–5. Лампа Л3 сигнализирует о начале выпуска пара из автоклава.

Втечение цикла пропаривания дважды, в начале и в конце процесса,

контактами КЭП6 кратковременно включается вентиль В5, полностью открывающий клапан Кк. В это время из автоклава сливается вода, образующаяся в периоды интенсивной конденсации пара. После выполнения программы размыкаются контакты КЭП3 и через 20–30 с – контакты КЭШ, обесточивающие электрическую схему системы управления.

В экономичном режиме операции выполняются не по жесткой, заранее заданной программе. Пуск схемы производится так же, как и в нормальном режиме.

На участке программы 0–1 контакты КЭП4 замкнуты и горит лампа Л2, сигнализирующая о возможности приема пара из пропускной линии. Если загорится лампа Л3 другого автоклава, то оператор должен нажать кнопку Кн3 данного автоклава и кнопку Кн5 автоклава, из которого пар выпускается. В результате срабатывают реле Р2, включающий вентиль В3 и отключающий вентиль В1. Регулирующее воздействие подается через

947

вентиль В4 на клапан Кп, а клапан Квп закрывается, так как его импульсная линия сообщается с атмосферой. В конце участка 0–1 контакты КЭШ размыкаются и регулятор вновь соединяется с клапаном Квп. Перепуск прекращается, и в автоклав подается пар из котельной.

Рис. 3.97. Циклограмма работы автоклава в нормальном и экономичном режимах

Так как V – const, то уравнение динамики будет

|

V |

dγ |

Gпр – Gотб |

|

|

|

|

|

|||

|

|

dt |

|

||

или в приращениях |

|

||||

V |

dΔΔ |

∆Gпр – ∆Gотб. |

(3.61) |

||

|

|||||

|

dt |

|

|||

Так как плотность пара γ зависит от его давления р, то целесообразнее перейти к регулированию по этому параметру.

948

Принимая процесс политропическим (без потерь), запишем его уравнение

p |

|

p |

|

|

|

|

|

0 |

const, |

(3.62) |

|

γn |

γn |

||||

|

|

|

|||

|

|

0 |

|

|

где п – показатель политропы, п = 1,4.

Продифференцируем его по переменным р и γ и приравняем нулю:

|

d |

|

p0 |

|

|

|

1 |

∆p – |

|

np |

0 |

|

|||||

|

|

|

|

|

|

|

|

∆ = 0, |

|||||||||

|

|

|

n |

|

|

|

|

n 1 |

|||||||||

|

dt |

|

γ |

|

|

γ |

n |

|

γ |

|

|||||||

|

|

0 |

|

|

0 |

|

|

|

|

0 |

|

|

|||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

γ |

|

|

|

|

|

|

||

|

|

|

|

|

|

∆ |

|

|

|

∆p. |

|

(3.63) |

|||||

|

|

|

|

|

|

|

np0 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Подставив это значение в уравнение (3.61), получим

V |

0 |

|

dΔ |

∆Gпр – ∆Gотб. |

(3.64) |

np0 |

|

||||

|

|

dt |

|

||

Переменные Gпр и Gотб определяются так:

Gпр = f1 ( pк, p, m);

Gотб = f2 ( p, pатм, l),

где pк – давление в котле; р – давление в автоклаве; pатм – атмосферное давление; т и l – перемещение клапанов.

С учетом постоянных значений переменных получим

Gпр = f1 ( p, m); |

|

Gотб = f2 ( p, l). |

(3.65) |

Линеаризируя уравнения (3.65) путем разложения в ряд Тейлора, подставим их в уравнение (3.64). Затем преобразуем уравнение динамики в уравнение с безразмерными коэффициентами, введя обозначения:

φ = ∆p/p0; μ1 = ∆m/mmax; μ2 = ∆l/mmax; T = Vγ0/nGmax;

|

|

Gîòá |

|

G |

np |

|

p0 |

|

A = |

|

|

|

|

. |

|||

|

|

|

|

|

||||

|

|

p |

p |

|

|

|

||

|

|

Gmax |

||||||

949