2575

.pdfПонятие «пористость» включает две основные характеристики материала: геометрическую и структурную.

Геометрическая характеристика – это общий объем пор, т.е. собст-

венно пористость, размер пор и их общая удельная поверхность, определяющие крупнопористое или мелкопористое строение.

Структурная характеристика – это форма пор, которая зависит от вида твердой фазы, т.е. каркаса (зернистый, ячеистый, волокнистый и пр.),

ихарактера пор (открытые, замкнутые, сообщающиеся), который зависит от технологических аспектов (вида сырья, свойств формовочных масс, способа формования) и условий структурообразования (спекание, плавление, гидратация, контактное омоноличивание).

Увлажнение материалов. Важное свойство применяемых в архитек- турно-строительной практике материалов и изделий – их отношение к воздействиям воды, пара и газов. Здесь можно выделить и коротко рассмотреть следующие свойства: гигроскопичность, водопоглощаемость, водоотдача, водо-, паро- и газопроницаемость. Гигроскопичность – это свойство способности материала поглощать влагу из воздуха.

Различают три формы связи влаги с материалом: химическая связь,

физико-химическая связь, физико-механическая связь. При рассмотре-

нии влажностного состояния ограждающих конструкций обычно рассматриваются только два последних вида влаги. В строительной теплофизике установилась менее строгая классификация состояния влаги: сорбционная

исвободная влага.

Ксорбированной влаге относится адсорбированная, осмотически связанная и капиллярная влага в сквозных микрокапиллярах с радиусом r<10-5 см и замкнутых макрокапиллярах радиусом r>10-5 при поглощении воды из влажного воздуха вследствие капиллярной конденсации. К свободной

влаге относится капиллярная влага в сквозных макрокапиллярах радиусом r>10-5 из влажного воздуха при конденсации водяного пара в толще материала или при непосредственном соприкосновении материала с водой.

Увлажнение сухого материала без непосредственного соприкосновения его поверхности с водой, а путем поглощения влаги из влажного воздуха – явление, имеющее существенное значение для процесса увлажнения ограждающих конструкций. Находящиеся во влажном воздухе молекулы водяного пара, попадая в сферу действия молекулярных сил сухого материала, образуют на поверхности зерен или пор газовую или жидкостную пленку. Существует равновесное состояние между количеством сорбированной влаги и давлением пара в окружающем воздухе. Когда температура

материала равна температуре воздуха tм= tв, а давление паров жидкости в материале равно парциальному давлению пара влажного воздуха ем = еn, влагосодержание материала приобретает некоторое постоянное значение, называемое равновесной влажностью ωр.

80

Равновесная влажность при φ = 100% называется максимальным сорбционным влагосодержанием, или максимальной гигроскопической влажностью ωε: она является границей между влагой связанной и сво-

бодной. Максимальная гигроскопическая или максимальная сорбционная влажность значительно меньше максимальной влажности материала, которую он может приобрести при поглощении воды (намокание, температурная конденсация). Дальнейшее поглощение жидкости сверх гигроскопического влагосодержания происходит путем непосредственного соприкосновения материала с жидкостью. В этом процессе поглощения жидкости имеет место заполнение микрокапилляров и пор, а также осмотическое поглощение жидкости через полупроницаемые стенки замкнутых пор. Свойства этой поглощенной жидкости не отличаются от свойств свободной жидкости, в частности, давление пара жидкости тела практически равно давлению насыщенного пара свободной жидкости.

Процесс сорбции водяного пара сухим материалом сопровождается следующими явлениями: вначале сорбция водяного пара происходит по поверхности объема материала, вследствие чего в пограничном слое влажного воздуха уменьшается концентрация водяного пара, в результате уменьшения концентрации водяного пара в пограничном слое будет происходить перемещение водяного пара из воздушной среды с более высокой концентрацией к пограничному слою. Это явление перемещения водяного пара из области больших концентраций в область меньших концентраций принято называть диффузией водяного пара в газовой среде.

Затем сорбция водяного пара распространяется в глубь объема материала; происходит постепенное выравнивание концентраций водяного пара в порах материала, заполненных влажным воздухом. Явление перемещения водяного пара в порах материала из области больших концентраций в область меньших концентраций принято называть диффузией водяного пара через пористую стенку. Скорость диффузии через пористые материалы характеризуется коэффициентом паропроницаемости и объемной пароемкостью материала. Диффузия в строительных материалах протекает очень медленно по сравнению с диффузией в газовой среде.

Водопоглощаемость – это способность материала впитывать и удерживать воду. Водопоглощаемость проявляется в условиях погружения материала и при нормальном атмосферном давлении. Величина водопоглощаемости определяется по массе:

Bm = |

m2 − m1 |

100% , |

(3.7) |

|

|||

|

m1 |

|

|

где m1 и m2 – соответственно масса до и после водопоглощения.

Если есть водопоглощаемость, то есть и водоотдача. Водоотдачей называют способность материала отдавать влагу в окружающую среду.

81

Важной физической характеристикой строительных материалов и изделий различного назначения является проницаемость как способность материала пропускать сквозь себя массу жидкости или газа. В зависимости от проникающих компонентов различают воздухопроницаемость, паропро-

ницаемость и водопроницаемость.

Проницаемость в общем виде выражается количеством газа или жидкости, проходящим в единицу времени сквозь единицу поверхности образца материала единичной толщины при заданном перепаде давления. Проницаемость строительных материалов изменяется в зависимости от площади проницаемой поверхности, перепада давления, пористости, количества и размера пор, удельного количества сквозных и сообщающихся пор, толщины образа материала, вязкости компонента и влажности материала.

При воздействии постоянных (стационарных) или переменных (нестационарных) тепловых факторов свойства материалов характеризуются теплопроводностью, теплоемкостью, термостойкостью и огнестойкостью.

Теплопроводность – способность материала проводить через свою толщу тепловой поток, возникающий под влиянием разности температур,

|

т.е. разности энергетического потенциала на |

|

внешних или внутренних границах материала, |

|

т.е. наличие источника или стока тепла. Эти |

|

свойства характеризуются теплопроводностью |

|

λ, Вт/(м°С). Она зависит главным образом от |

|

пористости, размера пор, их сообщаемости и |

|

замкнутости, влажности воздуха и наличия |

|

влаги в порах. Если иметь в виду, что переда- |

|

ча тепла через пористые материалы |

|

определяется тремя составляющими: тепло- |

Рис. 3.5.Зависимость λ0=f(П) |

проводностью материала скелета материала λв, |

|

теплопроводностью воздуха и его конвекци- |

онной теплопередачей λк и тепловым излучением λл (рис 3.5), то можно записать

λ0 = λк+ λв + λл . |

(3.8) |

Следует отметить, что каждое слагаемое по сути вклада в результирующую теплопроводность λ0 определяется физической зависимостью от пористости, гранулометрических и фракционных характеристик пор по их замкнутости и сообщаемости между собой, удельной поверхности, наличия влаги в порах, степени заполнения пор влагой, фазового состояния влаги и т.п. характеристик, т.е. является функцией от этих факторов λi = f(X1 X2,…Xn). Изменение параметров этих факторов не одинаково влияет на эффективный параметр λ0. Так, при одной и той же пористости, но с разным «гранулометрическим составом» количественный вклад каждой из составляющих λ к, λкн, λл в λ0 будет заметно меняться. Это можно проследить

82

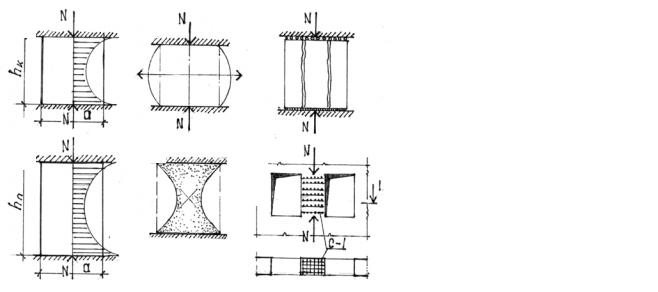

по характеру увлажнения пористого материала. Если увлажнение будет в виде капельного и пленочного конденсата по поверхности пор (рис. 3.6, а), будет снижаться λл и увеличиваться λкн . Причем интенсивность этого процесса растет с повышением заполняемости пор влагой. При полном заполнении пор влагой конвективная составляющая теплопередачи практически исчезает, а кондуктивная максимально возрастет. Следует отметить следующие явления:

•при замерзании пленочной и особенно капельной влаги в порах (рис.

3.6,б) образуется иней, что приводит к снижению λ0, т.е. повышению теплотехнических характеристик материала и теплозащитных качеств ограждающих конструкций;

•при замерзании влаги в заполненных порах (рис. 3.6, в) максимально

возрастает λ0 , т.к. теплопроводность воды в 20 раз больше, чем воздуха, а теплопроводность льда в 4 раза больше, чем воды. В условиях попеременного оттаивания и замерзания влаги в заполненных порах начинается разрушение поверхностного слоя материала с постепенным перемещением процесса разрушения в толщу материала (рис. 3.6, г).

Рис. 3.6. Характер увлажнения пористых материалов и их состояние в условиях знакопеременных воздействий: а – капельный и пленочный конденсаты на стенках пор; б – замерзание капельной и пленочной влаги с образованием инея; в

– полное заполнение пор влаги; г – замерзание влаги в заполненных порах с разрушением стенок пор; 1 – пора с замерзшей влагой; 2 – разрушение стенки поры

а)

в)

б)

г)

Теплоемкость – способность материала аккумулировать теплоту при нагревании. Причем с повышением теплоемкости может больше выделяться теплоты при охлаждении материала. Температура в помещении может сохраняться устойчивой более длительное время при повышенной теплоемкости используемых материалов для ограждающих конструкций (пола, стен, перегородок, перекрытий и т.п.), поглощающих теплоту в период действия отопительной системы. Это здания, в которых ограждающие конструкции, особенно наружные, обладают высокой теплоустойчивостью, т.е. способностью долго нагреваться и долго «остывать». Сравнительными примерами могут быть тепловые эффективности каменной «русской» печи и стальной печи буржуйки, крупнопанельного и кирпичного домов, кир-

83

пичного и деревянного домов. Для нагревания материала с массой m (кг) от температуры t1 до температуры t2 необходимо затратить следующее количество тепла Q, Дж:

Q=cm (t2-t1). |

(3.9) |

Из этой формулы следует, что удельная теплоемкость материала с, |

|

Дж/кг·°С, определится соотношением |

|

Q |

|

c = m(t2 −t1) . |

(3.10) |

Коэффициенты теплоемкости: воды – 4,2 кДж/(кг·°С), естественных или искусственных каменных материалов – от 0,75 до 0,94, лесных материалов – от 2,42 до 2,75, стали – 0,5 кДж/(кг·°С). В организации среды жизнедеятельности особое значение имеют акустические свойства материалов и изделий. К ним относятся их звукоизолирующая и звукопоглощающая способности.

Звукоизолирующая способность характеризуется степенью снижения уровня энергетического давления, ударных, воздушных и структурных звуковых волн при их проникновении через ограждающие конструкции.

Звукопоглощающая способность характеризуется свойством материала поглощать, отражать или рассеивать энергию подающих звуковых волн и определяется пористостью, характером распределения и структурой пор, плотностью поверхностного слоя, его фактурой и профилем.

3.5. Механические свойства

Механические свойства – это способность материала сопротивляться силовым воздействиями, они разделяются на деформационные и прочностные.

Деформационные свойства характеризуют способность материала к изменению формы или размеров без отклонений в величине его массы. Главные виды деформаций – это растяжение, сжатие, сдвиг, кручение и изгиб. В твердых телах деформации могут быть упругими и пластическими.

Упругостью твердого тела называют его свойство самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешней силы. Упругая деформация полностью исчезает после прекращения действия внешней силы, поэтому ее принято называть обратимой.

Пластичностью твердого тела называют его свойство изменять форму и размеры под действием внешних сил, не разрушаясь, причем после прекращения действия силы тело не может самопроизвольно восстановить свои размеры и форму, и в теле остается некоторая остаточная деформация, называемая пластической деформацией.

84

Пластическую, или остаточную, деформацию, не исчезающую по-

сле снятия нагрузки, называют необра- |

а) |

||

тимой. |

Основными |

характеристиками |

|

деформативных свойств строительного |

|

||

материала являются: модуль упругости |

|

||

(Юнга), коэффициент Пуассона, модуль |

|

||

сдвига, |

объемный |

модуль упругости |

|

(модуль всестороннего сжатия), предельные деформации (растяжения, сжатия и др.), ползучесть. Другие характеристики могут определяться для специ-

альных условий нагружения. Внешние силы, приложенные к те-

лу, вызывают изменение межатомных расстояний, отчего происходит изменение размеров деформируемого тела на

величину ∆l в направлении действия силы (при сжатии – укорочение, при растяжении – удлинение).

Относительная деформация ε

равна отношению абсолютной деформации ∆l к первоначальному линейному размеру l тела: ε = ∆l /l. Деформация происходит вследствие удаления или сближения атомов, причем смещения атомов пропорциональны деформации тела.

На частицы, из которых состоит твердое тело, одновременно действуют силы притяжения и силы отталкивания: кулоновская сила притяжения разноименных ионов и сила отталкивания электронных оболочек (рис. 3.7,а) [18]. Результирующая сила F, равная сумме сил притяжения и отталкивания, изменяется в зависимости от межатомного расстояния. Ее изменение можно наглядно представить, используя пружинную модель межатомных сил (рис. 3.7, б). Когда твердое тело не нагружено, межатомное расстояние остается постоянным (хотя атомы совершают непрерывные колебания) и результирующая сила равна нулю. При нарушении равновесного межатомного расстояния, например сжатием стержня, атомы находятся под действием отталкивающей силы. Наоборот, если стержень растягивается, то атомы находятся под действием сближающей силы. Наклон производной dF / da в точке O связан с величиной модуля упругости, по существу, закон Гука является соотношением, отражающим характер межатомных взаимодействий в диапазоне упругих деформаций.

85

Модуль упругости E (модуль Юнга) связывает упругую деформацию ε и одноосное напряжение σ линейным соотношением, выражающим закон Гука: E = σ/ε. При одноосном растяжении (сжатии) напряжение σ = P / F. Модуль упругости представляет собой меру жесткости материала. Материалы с высокой энергией межатомных связей (они плавятся при высокой температуре) характеризуются и большим модулем упругости. Механические свойства материала характеризуются диаграммой деформаций, построенной на основании результатов испытания в координатах «напряжение – относительная деформация». Модуль упругости определяет тангенс угла наклона производной dσ / dε к оси деформаций. На рис. 3.8 представлены кривые σ – ε для строительных материалов пластичных, хрупких и эластомеров. Поликристаллические изотропные материалы (металлы, кристаллические полимеры и др.) сохраняют упругость при значительных напряжениях; для многих из них характерно пластическое разрушение, отмеченное площадкой текучести на диаграмме σ – ε (рис. 3.8, а). При хрупком же разрушении пластические деформации невелики (рис. 3.8, б). Характер разрушения – шум, треск, взрыв в результате мгновенного перехода потенциальной энергии в кинетическую [19].

Упругая деформация эластомеров (каучуков) может превышать 100%. Первоначально для распрямления цепей молекул эластомера требуется низкое напряжение. По мере распрямления цепей молекул сопротивление дальнейшему деформированию возрастает. Увеличение деформаций вызывает разрыв связей уже выпрямленных молекул (рис. 3.8, в). Таким образом, диаграммы деформаций

позволяют определить модуль упругости и установить его изменение в зависимости от уровня напряженного состояния.

В оптимальных структурах частицы не только равномерно распределены в объеме материала, особенно на микроуровне в кристаллических решетках, но и на расстояниях, при которых силы притяжения и отталкивания равны между собой, а величина их равнодействующей равна нулю, что характерно для равновесного состояния атомов в решетке. Энергия принимает минимальное значение, вследствие чего система (материал) обладает относительно устойчивым равновесным состоянием, положительно влияя на стабильность показателей свойств. Последние при оптимальных структурах принимают экстремальные значения. Следует, однако, учесть, что равновесное состояние может быть не только устойчивым, подобно состоянию частиц в кристалле, но и неустойчивым, как, например, состояние

86

частиц в кристаллитах и гелях. В твердых телах пребывание частиц в неустойчивом равновесии может продолжаться неограниченное время.

Характер оптимальной структуры зависит от состава и технологии изготовления конгломерата. В природных условиях он связан с генетическими процессами, закономерное течение которых нередко нарушается стихийными факторами. С изменением технологических или генетических условий оптимизация структуры наступает при иных соотношениях компонентов, новом вещественном составе конгломерата.

Обратимые полностью исчезают при прекращении факторов действия на материал или изделие, их вызывающих. Причем деформации, исчезающие мгновенно и полностью, называются упругими, а исчезающие в течение некоторого времени – эластичными. Необратимые остаточные деформации, называемые также пластическими, накапливаются за период действия этих факторов, а после их снятия деформации сохраняются.

Деформации могут быть также сложными – упругопластическими или упруговязкопластическими, если четко выражены соответственно упругая и пластическая или упругая, эластическая и пластическая их части.

Прочность характеризует свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами (стесненная усадка, неравномерное нагревание и т.п.). Прочность материала оценивают пределом прочности (временным сопротивлением) R, определенным при данном виде деформации. Для хрупких каменных материалов основной прочностной характеристикой является предел прочности при сжатии и изгибе, а для эластичных (полимеры, сталь и т.д.) – предел прочности при растяжении, которые опреде-

ляются по формулам: Rñæ = |

Nñæ |

; R |

= |

M |

; RÐ = |

NÐ |

, где Rсж, Rи и Rр – соот- |

|

W |

||||||||

Àñæ |

Àð |

|||||||

|

и |

|

|

|

ветственно предел прочности при сжатии, изгибе и растяжении, МПа; Nсж и Nр – соответственно разрушающее усилие при сжатии и растяжении; А – площадь поперечного сечения испытуемого образца; М – наибольший изгибающий момент; W – момент сопротивления сечения образца.

Оценка показателей пределов прочности материалов, особенно при сжатии, носит условный характер, так как на конечный результат испытаний существенное влияние оказывают различные факторы: размер и форма образца; время и скорость приложения нагрузки; тепловлажные условия проведения испытаний. Влияние размера и формы образца на показатели предела прочности при сжатии обусловлено двумя факторами: образованием при сжатии поперечных растягивающих усилий и наличием в большем объеме образца большего количества дефектов структуры, влияющих на прочностные свойства материала. При одноосном сжатии благодаря наличию у образца свободных вертикальных поверхностей образуются поперечные растягивающие усилия. Между опорными гранями образца и пли-

87

тами пресса эти усилия уравновешиваются силами трения. По мере удаления от поверхности образца действие сил трения уменьшается и растягивающие усилия растут, достигая своего максимума к середине образца (рис. 3.9, а). В призме чем больше ее высота при одинаковых поперечных сечениях с кубом, тем меньше силы трения в середине образца и выше результирующие растягивающие усилия. Поэтому предел прочности при сжатии у образцов кубической формы выше, чем у призм (рис. 3.9, б).

Силы трения, возникающие между опорными гранями образца и плитами пресса, удерживают части образца, прилегающие к плитам, от поперечного расширения и, следовательно, от разрушения. Средние же части образца, испытывая поперечное расширение, разрушаются в первую очередь. Поэтому при испытании кубов из хрупких материалов (бетона, раствора, камня и др.) получается характерная форма разрушения: образуются две усеченные пирамидки, сложенные вершинами (рис. 3.9, г). Если же хорошо смазать опорные грани куба (например, парафином) и тем самым уменьшить силы трения, то под нагрузкой куб вследствие свободного поперечного расширения распадается на ряд слоев, разделенных вертикальными трещинами. При смазке прочность куба при сжатии составляет лишь около 50% прочности того же образца с несмазанными опорными поверхностями (рис. 3.9, д).

а) |

в) |

д) |

|

|

|

|

Рис. 3.9. Схема сжатия и разру- |

|

|

|

|

|

|

|

шения образцов: а, б – силы тре- |

|

|

|

ния при сжатии хрупких тел ку- |

|

|

|

бической и призматической |

|

|

|

форм; в – деформации при сжа- |

б) |

г) |

е) |

тии эластичных тел; г – разру- |

шение куба; д – разрушение куба |

|||

|

|

|

со смазанными глицерином |

|

|

|

опорными гранями; е – вариант |

|

|

|

усиления кирпичного простенка |

|

|

|

стальными сетками С-1 |

На результаты испытания влияет скорость нагружения образца. Если нагрузка возрастает быстрее, чем установлено стандартом, то результат испытания получается завышенным, так как не успевают развиться пластические деформации. Характер работы образца при двухстороннем его сжатии позволяет выявить большой круг аналогий в работе архитектурных конструкций и их узловых сопряжений – оголовки колонн, стоек столбов и т.п., где для повышения несущей способности часто вводятся сетки по-

88

перечного армирования, которые воспринимают растягивающие усилия

(рис. 3.9, г).

Представляет интерес оценка эффективности конструктивных материалов через условный показатель, именуемый коэффициентом конструктивного качества kкк. Он представляет собой отношения предела прочности R (МПа) к средней плотности материала ρ: kкк = Rсж (р) / ρ.

Дополнительными характеристиками механических свойств материалов служат хрупкость, твердость, истираемость, износ и ударная вязкость, которые особо важны при механодинамических воздействиях.

Хрупкость – свойство материала разрушаться при небольшой упругой деформации под действием напряжений, средний уровень которых ниже предела текучести. Основными причинами хрупкого состояния и хрупкого разрушения материала являются: наличие микро- и микродефектов в структуре материала и воздействие факторов внешней среды. Хрупкость условно характеризуется «мерой хрупкости» хх, которая выражается отношением упругой деформации εуп к предельной εпр. При хх = εуп / εпр = 1 материал хрупкий, при хх < 1 – относительно хрупкий.

Твердость – характеристика материала, отражающая его прочность и пластичность. Наиболее часто твердость определяется методом вдавления стандартного шарика или призмы в испытуемый образец (молоток Кошкарова) или царапания.

Существенное значение в сохранении эксплутационной надежности материалов и изделий имеют их, близкие по сути, свойства истираемости и износа. Если истираемость – способность сохранять заданные качества в условиях действия истирающих усилий, то износ – способность сопротивляться одновременному воздействию истирания и ударов. Поэтому избыточная истираемая стойкость может оцениваться потерей первоначальной массы материала (m1–m2), отнесенной к поверхности истирания: u =(m2 − m1 )/ Fè .

Ударная вязкость характеризует динамическую прочность материала при кратковременной (порядка 10-3с) интенсивной погрузке. Она имеет большое практическое значение при оценке материалов, в конструкциях, подвергаемых при эксплуатации динамическим и вибрационным воздействиям.

3.6. Эстетические свойства материалов и изделий

Эстетические архитектурно-художественные свойства строительных материалов и изделий делятся на две группы свойств:

- первая характеризует эстетическую взаимосочетаемость рассматриваемых материалов между собой, а также с окружающей средой;

89