2575

.pdf3. ЭЛЕМЕНТЫ АРХИТЕКТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

3.1. Содержание курса материаловедения

Инженеру-архитектору необходимы не только глубокие знания номенклатуры выпускаемых и осваиваемых строительных материалов и изделий, их свойства и характеристики, рациональные области применения и эксплуатационной надежности, но и возможности их совершенствования и разработки новых. Условия эксплуатации материалов различных конструкций и отделки зданий и сооружений определяют комплекс архитектур- но-строительных требований, которым должны отвечать материалы и изделия.

Государственный образовательный стандарт (ГОС) предусматривает минимальный необходимый объем знаний по дисциплине «Материаловедение. Технология конструкционных материалов». Материаловедение включает: связь состава и строение материалов с их свойствами и закономерностями изменения под воздействием различных факторов; управление структурой материалов для получения заданных свойств; повышение надежности, долговечности; основные свойства строительных материалов; механические свойства металлов и сплавов, композитов, бетонов, неорганических и органических вяжущих материалов, теплоизоляционных и акустических материалов, деревянных, полимерных отделочных материалов.

Технология конструкционных материалов включает: введение в теоретические и технологические основы производства конструкционных материалов; основы термической обработки металлов; основные сведения по технологии сварочных работ; типы сварочных швов и соединений.

Материаловедение как наука изучает строение и свойства материалов, вырабатывает принцип их структурообразования, технологии производства, определяет целесообразные области их применения.

3.2. Некоторые особенности взаимосвязи материала и архитектуры

История строительной техники знает примеры игнорирования физикомеханических свойств применяемых материалов, незнания и неумения автора правильно понимать и «чувствовать» работу материала в конструкции, что неизбежно приводило к строительным катастрофам. «Как можно уяснить причины катастрофы железнодорожного моста у Менхенштейна (Швейцария) в 1896 г., если не знать, что строители применили вместо проектной марки металла 3200 кг/см² с упругостью 1500 кг/см² сталь прочностью 2600 кг/см² с упругостью 1000 кг/см², что они рассчитали раскосы только на растягивающие усилия в 17,4 т, игнорируя сжимающую нагрузку в 22,3 т. Не ясно ли отсюда, что изучение строительных материалов должно быть необходимой составляющей истории строительной техники» [1].

Основная внутренняя проблема камня как строительного материала

70

обуславливается не менее чем десятикратной разницей прочности на сжатие и растяжение. Так, для гранита с объёмной массой 2600–2700 кг/м³ предел прочности при сжатии 100–300 МПа, а при растяжении – около 1,7–2,5 МПа или 1/40–1/60

предела прочности на сжатие. Эта проблема особо ярко проявилась в стоечно-балочной конструктивной системе зданий. Верхняя зона сечения архитрава (балки) работает на сжатие, а нижняя зона – на растяжение. Попытки выполнять несущие элементы перекрытий из камня потерпели крах: здания рушились, как только пролёт архитрава превышал его шестикратную высоту. Поэтому, по правилам Витрувия, балки должны были быть только деревянными.

Успехи, достигнутые строительной техникой за два тысячелетия, поразительны. Если за 20 с

лишним столетий количество потреблённого полезного объёма строительного материала уменьшилось с 0,47 до 0,058, т.е. примерно в десять раз (рис. 3.1), то с внедрением современных пневматических конструкций, использующих сверхпрочные армированные полимерные плёнки, эта цифра упала примерно до 0,0001, т.е. более чем в пятьсот раз! Во много раз выросли пролёты и объемы перекрываемых пространств. А прогресс в развитии, например, тентовых конструкций от палатки древнего кочевника до современных изящных большепролётных покрытий целиком можно отнести лишь к последним десятилетиям. Но наибольшего прогресса достигла в последние столетия инженерно-строительная наука, которая лишь в XIX в. приблизилась к решению практических задач. До этого времени опыт, данные практики были почти единственным надёжным и испытанным средством в руках архитекторов и инженеров-строителей. Доказательство тому и бесчисленные строительные катастрофы, и огромный запас прочности многих сооружений. «Есть полное основание предположить, что строители не вели «расчёта», что не всегда имели ясное представление о действии сил, но обладали верным статическим чутьём, развитым на конструкциях предшественников. Они были (скорее) слишком осторожными,

71

чем слишком смелыми, и рациональными по затратам материала, несмотря на кажущуюся лёгкость» [1].

Подобно многим прикладным наукам, в архитектурно-строительном материаловедении приоритет принадлежит практике. Однако эффективное изучение этой науки более целесообразно начинать с изложения ее теоретических основ, в частности с изложения единой классификации строительных материалов.

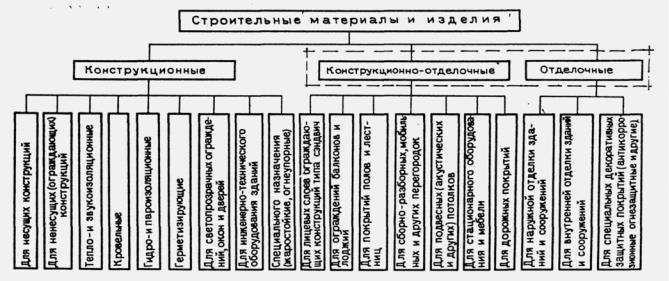

Все строительные материалы и изделия классифицируются на группы по следующим признакам: способу производства; виду исходного сырья; назначению; областям применения; происхождению. До сих пор наибольшее распространение имеет классификация строительных материалов и изделий по так называемому технологическому признаку. Эта классификация нужна и полезна технологу производства материалов и изделий. Ин- женеру-архитектору гораздо полезнее иметь классификацию строительных материалов и изделий по назначению и областям их применения, а также по происхождению и технологическому признаку.

Исходя из условий работы материала и конструкций в сооружении, строительные материалы и изделия по назначению разделяется на две группы (рис. 3.2) [1, 18].

Рис. 3.2. Архитектурно-строительная классификация готовых к применению материалов и изделий по их назначению

Первую группу составляют материалы универсального типа, пригодные для несущих конструкций: природные каменные материалы; искусственные каменные материалы (бетоны, строительные растворы); получаемые обжигом минерального сырья (керамические материалы и изделия, стекло, ситаллы); металлы (сталь, алюминий, сплавы); лесные материалы, конструкционные пластмассы (стеклопластик и др.).

72

Вторая группа объединяет строительные материалы специального назначения, необходимые для защиты конструкций от вредных влияний среды, а также для повышения эксплуатационных свойств зданий и создания комфорта: теплоизоляционные материалы; акустические; гидроизоляционные; кровельные и герметизирующие; отделочные; антикоррозионные; огнеупорные.

Инженеры-архитекторы, которым в практических целях более удобно пользоваться классификацией материалов и изделий по их областям применения, могут использовать данную классификационную систему как для освоения номенклатуры и основ производства стройматериалов, так и для выявления особенностей их использования, связанных с историей архитектуры и строительной техники.

По происхождению строительные материалы и изделия делят на минеральные (цементы, керамика и т.п.) и органические (древесина, битумы, пластмассы и т.п.). Согласно этой классификации, все материалы делятся также на естественные, или природные, и искусственные. К первой группе относятся природные каменные материалы, древесина и другие материалы на основе растительного сырья, битумные и дегтевые материалы; ко второй – строительная керамика, материалы из минеральных расплавов, металлы и сплавы, искусственные каменные материалы на основе минеральных вяжущих, синтетические полимерные материалы, другие виды искусственных материалов, включая обширную группу композиционных материалов и материалов на основе отходов промышленности.

3.3.Структура и свойства материалов

Кгруппе функциональных свойств строительных материалов и изде-

лий относятся физические, механические, химические, физико-

химические, биологические, эстетические и санитарно-гигиенические свойства, которые определяют их функциональную пригодность к применению и эксплуатации в течение заданного срока службы, а также позволяют судить об их технологичности как в производстве и укладке «в дело», так и в ремонте, реконструкции, модернизации и неизбежной утилизации. Кроме этого, такое деление широко применяется для изучения и оценки свойств материалов, для выявления закономерных связей между строением

исвойствами веществ и других исследовательских и прикладных целей.

Кфизическим свойствам материалов относятся:

•характеристики структур и массы – плотность, пористость, пустотность и др.;

•свойства, определяющие отношение материалов к действию воды, пара, газов – гигроскопичность, водопоглощение, водопроницаемость, влаго-

73

стойкость, паропроницаемость, газопроницаемость и др.;

•отношение материалов к действию тепла, огня, холода, электрического тока, звуковых волн, излучений – теплопроводимость, термостойкость, огнестойкость, огнеупорность, хладостойкость, электропроводимость, звукоизолирующая способность, радиационная стойкость и др.;

•отношение к комплексному воздействию внешней среды, например, одновременное действие воды и знакопеременных температур (морозостойкость, влагостойкость, коррозионная стойкость и др.).

Одни физические свойства материала проявляются в процессе их производства и переработки (плавкость, ковкость, свариваемость, спекаемость, формуемость, растворимость и др.), другие – непосредственно в процессе эксплуатации или через характеристики тех свойств материала, которые определяют его функциональность и эстетичность. Так, плотность

ипористость влияют на его весовые и теплотехнические характеристики, поверхностное и объемное водопоглощение, морозостойкость и загрезняемость, воздухопроницаемость, звукопоглощение материалов и др.

Некоторые физические свойства строительных материалов и изделий определяют их важное функциональное свойство – технологичность в применении как удобство работы с материалами (изделиями) в процессе его укладки «в дело». Таковы, например, удобоукладываемость, подвижность и жесткость бетонной смеси, вязкость, укрывистость и скорость высыхания (пленкообразование) красок, эластичность и гибкость рулонных отделочных и кровельных материалов, сроки схватывания гипсового теста

идр.

Для инженеров и архитекторов не менее важны физические свойства материалов, характеризующие их цвет, блеск, фактуру, текстуру и др.

Под механическими свойствами материалов понимают их способность сопротивляться деформированию и разрушению в сочетании с упругим и пластическим поведением под действием внешних сил. К этим свойствам относятся: прочность при сжатии, растяжении, изгибе, ударе, срезе, кручении и др., твердость, упругость, деформативность, хрупкость, ударная вязкость, пластичность, текучесть, ползучесть, выносливость (усталость), истираемость и др.

Химические свойства материалов характеризуют их способность сопротивляться действию химически агрессивной среды, вызывающей в них обменные реакции и приводящие к разрушениям материалов. Это – кислотостойкость, щелочестойкость, стойкость к одновременному действию комплекса химически активных агентов и др.

Кроме этих основных групп свойств можно выделить биологические свойства строительных материалов и изделий, характеризующих их стойкость к действию грибков, микроорганизмов, насекомых и их личинок.

Следует отметить, что в эксплуатационных условиях строительные

74

материалы и изделия подвергаются, как правило, одновременному действию физических, механических, химических, биологических, физикохимических, химико-биологических факторов. Так, например, материалы для наружных ограждающих конструкций здания подвергаются действиям различных механических нагрузок, воды, тепла, холода, ультрафиолетового излучения и других факторов внешней среды. Свойства материалов, характеризующие их стойкость к такому одновременному или циклическому действию различных агрессивных (разрушающих) факторов, являются комплексными: долговечность, надежность, совместимость, длительная прочность, износостойкость, теплостойкость, жаропрочность и жаростойкость, кавитационная стойкость, сопротивление коррозии и эрозии.

Санитарно-гигиенические характеристики материалов в основном зависят от их химического состава и оцениваются методами санитарнохимического анализа. Исключение составляет характеристика загрезняемости, которая определяется главным образом наличием на поверхности материала открытых пор.

Структурные характеристики материалов. Знание строения строительного материала необходимо для понимания его свойств и в конечном итоге для решения практического вопроса, где и как применить материалы, чтобы получить наибольший технико-экономический и эстетический эффект. Строение материала изучают на трех уровнях: макроструктура материала – строение, видимое невооружённым глазом; микроструктура материала – строение, видимое в оптический микроскоп; внутреннее строение веществ на молекулярно-ионном уровне, изучаемом методами рентгеноструктурного анализа, электронно-микроскопическим и т.п.

Макроструктура твёрдых строительных материалов может быть следующих типов: конгломератная, ячеистая, мелкопористая, волокнистая, слоистая, рыхлозернистая и порошкообразная.

Искусственные конгломераты – это обширная группа, объединяющая бетоны различного вида, ряд керамических и других материалов.

Ячеистая структура характеризуется наличием макропор, свойственных газо- и пенобетонам, ячеистым пластмассам.

Мелкопористая структура свойственна, например, керамическим материалам, поризованных способом высокого водозатворения и введением выгорающих добавок.

Волокнистая структура присуща древесине, стеклопластикам, изделиям из минеральной ваты и др. Её особенностью является резкое различие прочности, теплопроводности и др. свойств вдоль и поперёк волокон.

Слоистая структура отчётливо выражена у рулонных, листовых, плитных материалов, в частности у пластмасс со слоистым наполнителем (бумопласта, текстолита и др.).

75

Рыхлозернистые материалы – это заполнители для бетона, зернистые и порошкообразные материалы для мастичной теплоизоляции засыпок и др.

Микроструктура веществ, составляющих материал, может быть кристаллическая и аморфная. Кристаллические и аморфные формы нередко являются лишь различными состояниями одного и того же вещества. Примером служит кристаллический кварц и различные аморфные формы кремнезема. Кристаллическая форма всегда более устойчива. Чтобы вызвать химическое взаимодействие между кварцевым песком и известью, в технологии силикатного кирпича применяют автоклавную обработку отформованного сырца насыщенным водяным паром температурой не менее 175 °С и давлением 0,8 МПа. Между тем трепел (аморфная форма двуоки-

си кремния) вместе с известью после затво-

|

рения водой образует гидросиликат кальция |

||||

θ |

при |

нормальной |

температуре |

15–25 °С. |

|

Аморфная форма вещества может перейти в |

|||||

|

|||||

|

более устойчивую кристаллическую форму. |

||||

|

|

Особенностью |

кристаллического веще- |

||

|

ства |

является определенная |

температура |

||

|

плавления (при постоянном давлении) и оп- |

||||

|

ределенная геометрическая форма кристал- |

||||

|

лов каждой его модификации. |

|

|||

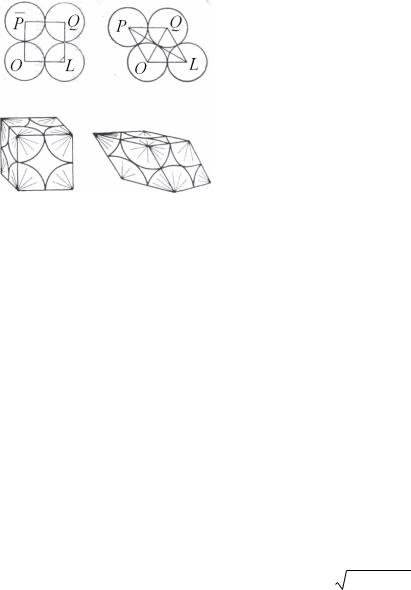

Рис. 3.3.Укладка сферических |

|

Свойства монокристаллов не одинаковы |

|||

частиц с образованием ячейки: |

в разных направлениях. Это механическая |

||||

а – кубическая укладка θ=90 °; |

прочность, теплопроводимость, скорость рас- |

||||

б – гексагональная укладка |

творения, электропроводность |

и др. Мате- |

|||

θ=60 ° |

риалы делятся на две группы: анизотропные |

||||

|

|||||

– с различными в разных направлениях свойствами и изотропные – материалы, свойства которых одинаковы в разных направлениях.

Фиктивная модель структуры материала. Моделью, представ-

ляющейа) собойбфиктивную) структуру, является система, состоящая из сферических частиц одинакового размера (рис. 3.3). Поскольку все шары имеют одинаковый диаметр, расстояние между центрами любых двух соприкасающихся шаров равно сумме их радиусов, т.е. диаметру. Следовательно, центры каждых восьми соприкасающихся шаров расположены в вершинах ромбоэдра, каждая грань которого есть ромб. Изучение геометрических свойств этого ромбоэдра в зависимости от взаимного расположения шаров позволило получить формулу для определения пористости фиктивной структуры:

m=1– π/[6 (1 – cos θ) 1 +cosθ ]. |

(3.1) |

Различные расположения шаров фиктивной структуры колеблются между двумя крайними конфигурациями, определяемыми углом ромба, из

76

которого образованы грани ромбоэдра. Этот угол изменяется от 90° (наиболее свободная, кубическая укладка) до 60° (наиболее тесная гексагональная укладка). Поэтому интервал пористости фиктивной структуры

0,259 ≤ m ≤ 0,476. (3.2)

Важно подчеркнуть, что пористость фиктивной структуры не зависит от диаметра составляющих её шаров. Однако для природных сыпучих материалов, например песка, пористость увеличивается при уменьшении размеров зёрен. Число шаровых частиц N диаметром d, приходящееся на единицу объёма фиктивной структуры,

N = 6 (1 – m) / (πd³), |

(3.3) |

а удельная поверхность |

|

Sуд = 6 (1 – m) / d. |

(3.4) |

Для проницаемых материалов особо важное значение имеет поверхностная пористость. Для фиктивной структуры эта пористость характеризуется величиной просвета m0, которая выражается долей площади сквозных пор от общей площади сечения и не зависит от диаметра шаров, а определяется плотностью их укладки:

m0 =1 – (π / 4sinθ ). |

(3.5) |

В зависимости от плотности упаковки шаров поверхностная порис- |

|

тость находится в пределах |

|

0,092 ≤ m0 ≤0,215. |

(3.6) |

Применительно к заполнителям для бетона как наиболее плотная, так и наименее плотная схемы укладки зерен могут рассматриваться лишь теоретически, а практически они маловероятны. В реальных условиях использования зерен различных размеров межзерновая пустотность может быть как меньше, так и больше межзерновой пустотности заполнителя, состоящего из одинаковых по размерам зерен. Если зерна меньшего диаметра точно вписываются в пустоты между зернами большего размера, то происходит заметное снижение пустотности крупного заполнителя, но если мелкие зерна несколько крупнее и не умещаются между крупными, то происходит раздвижка последних с увеличением пустотности. При плотной укладке сферических частиц различной крупности соотношение их диаметров выражается зависимостью dn-1 = 0,155dn.

В технологии строительных материалов сыпучие смеси, используемые в качестве заполнителей, наполнителей, добавок и т.д., оказывают существенное влияние на формирование заданной плоскости или пористости структурного материала. Рассматривая возможные варианты упаковки одинаковых частиц материала шарообразной формы, можно сделать вывод, что самая высокая плотность (74%) обеспечивается при пирамидной и гексагональной упаковках, а самая высокая пустотность – при кубической упаковке. Это положение учитывается при расчете гранулометрического состава порошков для получения требуемой структуры керамических ма-

77

териалов, при расчете состава крупнопористых бетонов и в других случаях, когда используются монофракционные смеси.

Для получения плотной структуры необходимо использовать двухили многофракционные смеси, так как пустоты, образующиеся при любом типе упаковки, заполняются зернами меньших размеров, уменьшая суммарную пустотность и увеличивая плотность. Так, при введении шаров меньших размеров в пирамидальную или тетрагональную упаковку из шаров одного размера пустотность снижается до 15%, а плотность упаковки достигает 85%. Причем установлено: сферические зерна одинакового размера можно уложить с условной плотностью структуры 74% (пустотность 28%); если составить набор зерен из двух размеров при условии, что меньшие помещаются в пустотах крупных в строго определенном количественном соотношении, то теоретическая плотность укладки составит до 81% (пустотность 19%); четырехфракционный и более фракционный набор может увеличить плотность до 85% и выше. Однако отмечается, что ука-

занные величины плотности структуры

|

весьма трудно реализовать практически. |

|||

|

Связующий |

компонент |

может быть |

|

|

слитной или крупнопористой структу- |

|||

|

рой (рис. 3.4). Классификация строи- |

|||

|

тельных материалов и изделий по на- |

|||

|

значению и областям применения с уче- |

|||

|

том их функциональных возможностей |

|||

|

предопределяет характер их структуро- |

|||

|

образования. Если взять хотя бы два |

|||

|

конкретных класса материалов для не- |

|||

|

сущих и теплозащитных конструкций, |

|||

|

то можно отметить: |

|

||

Рис. 3.4. Разновидности зернистых |

− |

первый |

класс материалов должен |

|

структур: а – монолитная структура с |

обладать высокой прочностью и, как |

|||

объёмно-непоризованным связую- |

следствие, высокой монолитностью и |

|||

щим; б – монолитная структура с объ- |

долговечностью, т.е. соответствующими |

|||

ёмно-поризованным связующим; в – |

качествами назначения (рис. 3.4, а); |

|||

крупнопористая структура с контакт- |

||||

но-непоризованным связующим; г – |

− |

второй |

класс материалов должен |

|

крупнопористая структура с контакт- |

обладать максимальными |

теплозащит- |

||

но-поризованным связующим |

ными качествами и, как следствие, вы- |

|||

|

сокой пористостью, т.е. |

минимальной |

||

плотностью и минимальной теплопроводностью (рис. 3.4, б, в, г).

Под структурой, или внутренним строением строительных материалов, как и других физических тел, понимают пространственное расположение частиц разной степени дисперсности, находящихся в устойчивых взаимных связях с определенным порядком сцепления их между собой.

78

Оптимальная структура характеризуется:

-равномерным распределением по объему заполнения, фаз, компонентов, пор и других составляющих ее элементов;

-отсутствием или минимальным содержанием дефектов как концентраторов напряжений или аккумуляторов агрессивной среды;

-наличием непрерывной пространственной сетки, или матрицы из вяжущего вещества, минимальным значением отношения массы среды к массе твердой фазы, именуемого условно как фазовое отношение;

-наибольшей плотностью упаковки твердых микро- и макроструктурных частиц.

Не всегда изделия обладают одинаковой оптимальной структурой во всех своих деталях, например, поверхностный слой может отличаться от

его внутренней части [2].

Данный эффект расслоения материала по толщине (высоте) изделия проявляется в результате всплытия легкого пористого заполнителя и перемещения связующего к днищу опалубки. Это явление известно под назва-

нием седиментации.

3.4. Физические и физико-химические свойства

Представим основные физические свойства строительных материалов, необходимые в творческом процессе инженера и архитектора, а также рассмотрим некоторые их особенности. Начнем со структурных характеристик плотности, пористости, сопутствующих им, и проницаемости, которые предопределяют взаимосвязанность всех физических, механических, химических и других свойств строительных материалов в обеспечении эксплутационной надежности архитектурно-строительных конструкций и зданий.

Плотность – физическая величина, определяемая для однородного вещества его массой в единице объема, т.е. истинная плотность определяется ρ = m / V. Для характеристики макроструктуры пористого материала, т.е. с учетом наличия газовой фазы, используется термин «средняя плотность» ρср. Средняя плотность всегда меньше истинной, так как на одну и ту же единицу массы приходятся разные объемы: ρср < ρ. Разность между этими величинами, относенная к большей величине, есть пористость.

Пористость – это не свойство материала, а наиболее важная характеристика его макро- и микроструктуры. Ее значение для материалов неоднозначно: для несущих конструкций и морозостойких материалов пористость нежелательна; для ограждающих конструкций и стеновых материалов – благоприятна; для теплоизоляционных и акустических материалов – необходима; для гидроизоляционных материалов – недопустима.

79