- •1. ОСНОВЫ КОНСТРУИРОВАНИЯ

- •1.1. Этапы конструирования

- •1.2. Компоновочные схемы двигателей [4, 5]

- •1.3. Выбор основных конструктивных параметров [4, 5, 6]

- •2. КОРПУСНЫЕ ДЕТАЛИ

- •2.1. Фундаментные рамы, стойки и станины

- •2.2. Блоки, картеры, головки цилиндров

- •2.2.1. Двигатели с жидкостным охлаждением

- •2.2.2.Особенности двигателей с воздушным охлаждением

- •2.2.2.1. Компоновочные схемы двигателей

- •2.2.2.2. Особенности компоновки двигателей

- •2.2.2.3. Регулирование охлаждения

- •2.2.2.4. Конструкции корпусных деталей двигателей

- •Вопросы для самоконтроля

- •3. ПОРШНЕВАЯ ГРУППА

- •3.1. Конструктивный обзор

- •3.2. Поршень

- •3.3. Поршневой палец

- •3.4. Поршневые кольца

- •3.4.1. Компрессионные кольца

- •3.4.2. Маслосъёмные кольца

- •Вопросы для самоконтроля

- •4. ШАТУНЫ, ШТОКИ И КРЕЙЦКОПФЫ

- •4.1. Конструктивный обзор

- •4.2. Поршневая головка

- •4.4. Стержень шатуна

- •4.6. Шатунные болты

- •4.7. Особенности конструкции шатунной группы крейцкопфных двигателей

- •Вопросы для самоконтроля

- •5. КОЛЕНЧАТЫЙ ВАЛ

- •6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ (МГР)

- •6.1. Компоновка клапанных механизмов

- •6.2. Привод клапанов

- •6.4. Детали механизма газораспределения

- •6.4.1. Клапаны и замки крепления тарелок пружин

- •6.4.3. Толкатели, штанги, коромысла

- •Вопросы для самоконтроля

- •7. МАТЕРИАЛЫ

- •Вопросы для самоконтроля

- •Библиографический список

2.2.2.3. Регулирование охлаждения

При проектировании двигателей с воздушным охлаждением необходимо выполнить основных два условия: минимальное аэродинамическое сопротивление и максимальная теплоотдача при возможно меньшем расходе воздуха. При свободном обдуве (саморегулировании) расход воздуха на охлаждение увеличивается примерно в два раза по сравнению с охлаждением вентилятором. Однако на привод вентилятора затрачивается часть полезной мощности.

Кроме того, изменение режима и внешних условий работы двигателя происходит в достаточно широких пределах. Поэтому степень самопроизвольного саморегулирования недостаточна для поддержания необходимого теплового состояния двигателя. Для устранения

|

|

|

|

|

И |

этого недостатка и выбора оптимального вентилятора необходимо |

|||||

принудительное регулирование воздушного потока. |

|||||

Для принудительного регулирования возможно применение |

|||||

двух методов [12, 13]: |

|

|

|

|

|

а) изменение величины активной поверхности теплоотдачи |

|||||

(размеры и количество рёбер); |

А |

|

|||

|

|

|

|

||

б) изменение количества охлаждающего воздуха, протекающего |

|||||

через межрёберное пространство. |

Д |

||||

Второй метод осуществим следующим образом: |

|||||

1) |

изменением числа о оротов рабочего колеса вентилятора; |

||||

2) |

дросселирован ем воздушного потока; |

||||

3) |

отводом части охлаждающегоб |

воздуха до поступления в меж- |

|||

рёберное пространство; |

|

|

|

|

|

4) |

поворотом лопастейилибо рабочего колеса вентилятора, либо |

||||

направляющего или спрямляющего аппарата; |

|||||

5) |

повторной подачей части нагретого воздуха в вентилятор. |

||||

У каждогоСэтого способа имеются достоинства и недостатки, более

подробное рассмотрение которых можно найти в источниках [12, 13]. Дросселирование и отвод части воздушного потока осуществ-

ляются капотом и дефлекторами. С помощью дефлекторов выравнивают температуру между отдельными цилиндрами и уменьшают неравномерность нагрева цилиндра. Это происходит за счёт прижатия воздушного потока к рёбрам, в результате чего увеличивается скорость обдува.

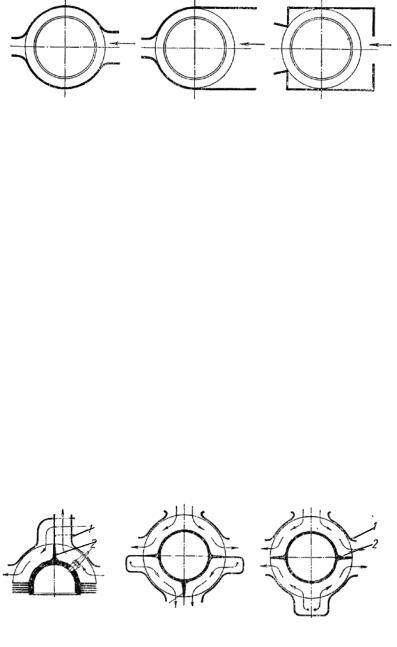

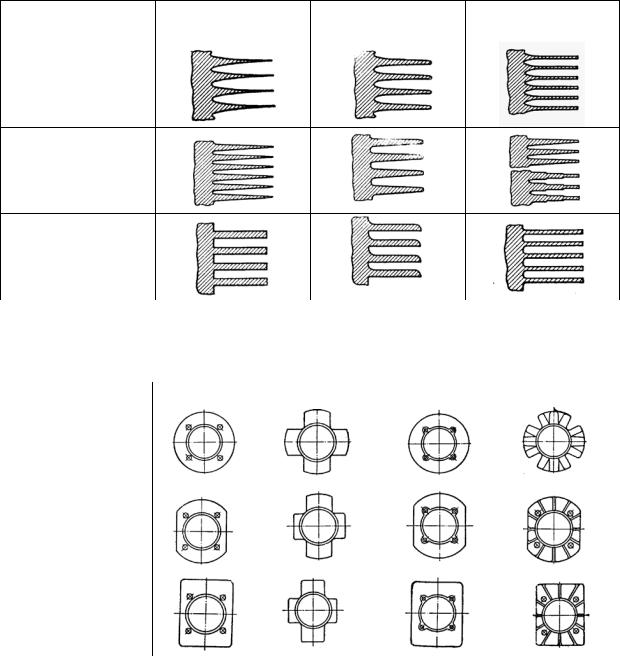

На рис. 2.22 показаны формы дефлекторов, которые оценивают : − по равномерности температур на разной высоте цилиндра;

46

− величине гидравлических сопротивлений воздушного тракта. При дефлектировании воздушного потока по схеме, изображён-

ной на рис. 2.22, а, последний прижимается к цилиндру на большей части окружности. Рёбра со стороны входа потока интенсивно охлаждаются. Однако такая схема отличается высоким подогревом воздуха и большими гидравлическими потерями. Температурный перепад в стенках цилиндра при такой схеме составляет около 51 ºС.

|

а) |

|

б) |

|

|

в) |

|

|

|

|

|

|

|

|

|

Рис. 2.22. Дефлектирование цилиндров [6] |

|||||||

Самой распространённой является |

схема, представленная на |

||||||

|

|

|

Д |

||||

рис. 2.22,б. При таком дефлектировании перепад температур в метал-

ле не превышает 23 ºС и гидравлическое сопротивление снижается на |

|

А |

И |

15…20 % по сравнению со схемой 2.22,а. |

|

При подводе воздушного потока через узкую щель (рис. 2.22,в) воздух равномерно подходит у рёбрам цилиндра, завихривается от удара о стенки цилиндра и в результате происходит интенсивный отвод тепла от рёбер. При этом по сравнению со схемой рис. 2.22,а

снижается потребляемое кол чество воздуха (на ≈ 40 %), уменьшает-

С |

|

|

||

ся сопротивление тракта б(на ≈ 25 %) и перепад температур в стенках |

||||

цилиндра не превышает 25 ºС. |

|

|

||

Кроме установкиидефлекторов для равномерного охлаждения |

||||

цилиндра и головки цилиндра применяют разделение воздушного по- |

||||

тока (рис. 2.23). |

|

|

||

|

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

2 |

|

2 |

|

|

|

|

|

|

|

2 |

|

а) |

б) |

в) |

Рис. 2.23. Приёмы разделения воздушного потока [6] : |

||

|

1 – дефлектор; 2 – ребро |

|

47

Для разделения воздушного потока на два самостоятельных для головки цилиндра (рис. 2.23,а) и цилиндра (рис. 2.23, б; рис. 2.23,в) применяют дефлекторы 1 и рёбра 2.

2.2.2.4. Конструкции корпусных деталей двигателей

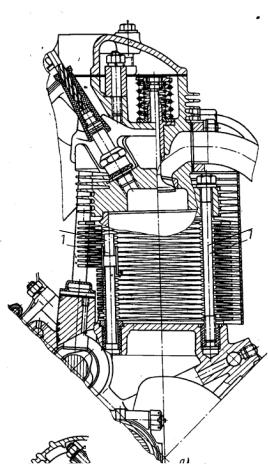

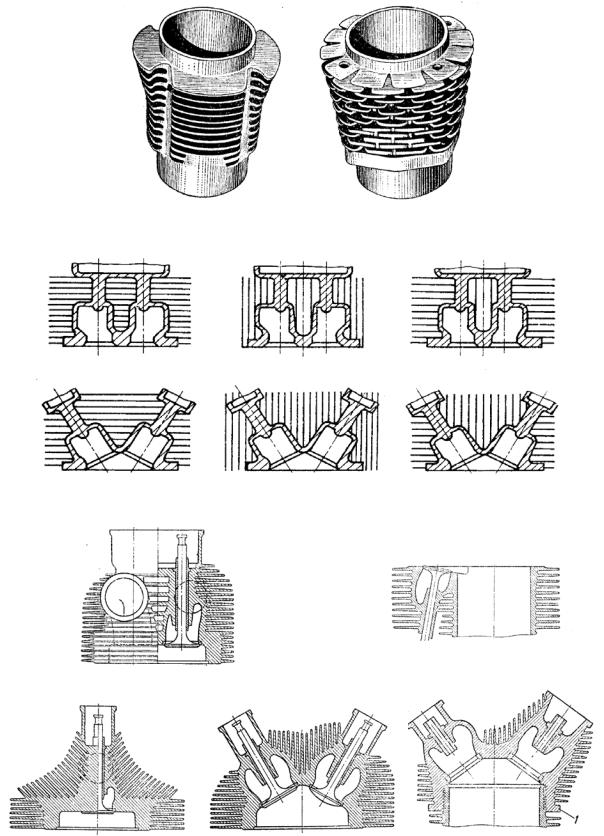

Цилиндры двигателей с воздушным охлаждением выполняют либо свободными от растягивающих газовых сил, либо с цилиндром, подверженным растягивающему воздействию газовых сил.

В первом случае несущими являются длинные шпильки 1 (рис. 2.24), сжимающие между головкой и картером цилиндр, чем обеспечивается плотность газового стыка, во втором – головка резьбой соединяется с цилиндром (рис. 2.25,б) или притягивается к нему

короткими шпильками (рис. 2.25,а), а последний через – фланец кре- |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

пится короткими шпильками к картеру (рис. 2.25). |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

Кроме того, головка ци- |

|||

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|

|

линдра, собственно цилиндр, |

||||

|

|

|

|

|

|

|

|

|

впускной и выпускной патруб- |

||||

|

|

|

|

|

|

|

|

|

ки, рёбра могут быть отлитыми |

||||

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

из чугуна (рис. 2.26). |

|

|||

1 |

|

|

|

б |

|

Главное отличие цилиндра |

|||||||

|

|

|

двигателя с воздушным охлаж- |

||||||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

и |

|

дением от цилиндра с жидкост- |

|||||||

|

|

|

|

|

ным |

охлаждением |

заключается |

||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

С |

|

|

|

в наличии на его внешней по- |

||||||

|

|

|

|

|

1 |

||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

верхности рёбер. |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Цилиндры |

двигателей с |

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

воздушным охлаждением |

вы- |

|||

|

|

|

|

|

|

|

|

|

полняют монометаллическими |

||||

|

|

|

|

|

|

|

|

|

или биметаллическими. Моно- |

||||

|

|

|

|

|

|

|

|

|

металлические |

цилиндры |

изго- |

||

|

|

|

|

|

|

|

|

|

тавливают литьём из чугуна, |

||||

|

|

|

|

|

|

|

|

|

стали и алюминиевых сплавов. |

||||

|

|

|

|

|

|

|

|

|

Рёбра в чугунных и стальных |

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

цилиндрах подвергают механи- |

||||

|

|

|

|

|

|

|

|

|

ческой обработке. |

Из-за высо- |

|||

|

|

Рис. 2.24. Соединение головки |

|||||||||||

|

|

кой |

стоимости |

изготовления |

|||||||||

|

|

цилиндра, цилиндра и картера |

|||||||||||

|

|

длинными шпильками [9] : |

|

стальные цилиндры не получи- |

|||||||||

|

|

|

1 – шпильки |

|

ли широкого распространения и |

||||||||

48

|

|

|

|

И |

|

|

|

Д |

|

а) б) |

||||

Рис. 2.25. Соединение головки с цилиндром [8] |

||||

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 2.26. Цельный литой |

Рис. 2.27. Чугунный цилиндр, |

цилиндр [8] |

залитый в рёбра из |

|

алюминиевого сплава [4] |

49

в настоящее время не выпускаются. На внутреннюю поверхность цилиндров из алюминиевых сплавов наносится слой пористого хрома.

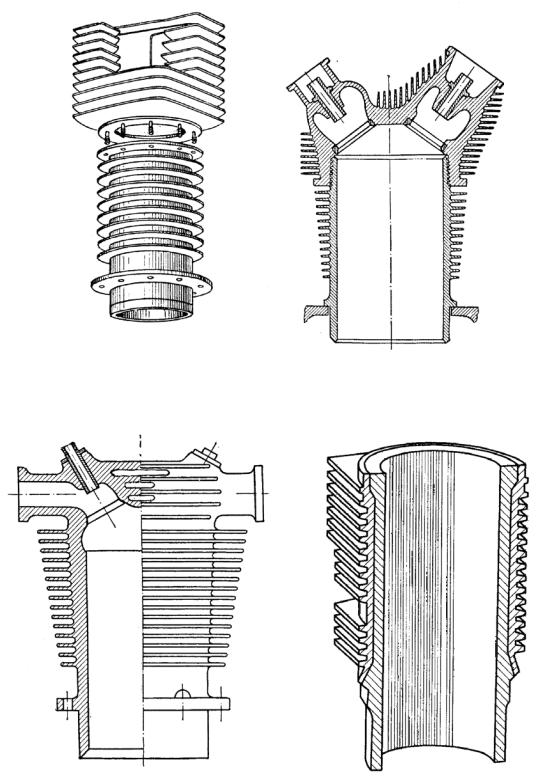

Вбиметаллических цилиндрах собственно цилиндр изготавливается из чугуна или стали. Далее цилиндр либо запрессовывается в рёбра из алюминиевого сплава (рис. 2.27), либо последние заливаются, либо закатываются в цилиндр (рис.2.28; 2.29).

Всоответствии с требованием максимальной теплоотдачи размеры рёбер и их количество должны быть наибольшими, а требование минимального аэродинамического сопротивления выполнимо при меньшей толщине и количестве рёбер.

Наилучшая форма сечения ребра – параболы с вогнутыми сторонами. Однако изготавливать такое ребро технологически сложно, но и

|

|

|

|

|

|

конструкторски |

нецелесо- |

||

|

|

|

|

|

|

И |

|

||

|

|

|

|

|

|

образно, так как увеличива- |

|||

|

|

|

|

|

|

ется расстояние между ци- |

|||

|

|

|

|

|

Д |

|

и неэффективно |

||

|

|

|

|

|

|

линдрами |

|||

|

|

|

|

|

|

используется охлаждающий |

|||

|

|

|

|

А |

воздух. |

|

|

||

Рис. 2.28. Цилиндр с закатанными рёбрами [13] |

|

Применяются |

следую- |

||||||

|

|

|

б |

|

щие основные формы сечения |

||||

|

|

|

|

рёбер: параболическая, тре- |

|||||

|

|

|

|

|

|

||||

|

|

и |

|

|

угольная |

(трапециевидная), |

|||

|

|

|

|

прямоугольная (табл. 2.6). |

|||||

|

|

|

|

|

|

||||

|

С |

|

|

|

|

В табл. 2.7 |

представ- |

||

|

|

|

|

лены формы контура рёбер |

|||||

а) |

б) |

|

в) |

г) |

|

||||

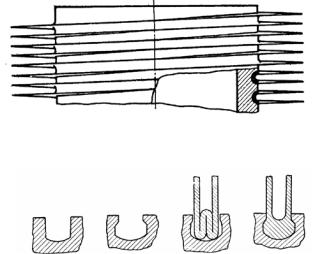

Рис. 2.29. Последовательность закатки рёбер [13] : |

цилиндра, а на рис. 2.30 – |

||||||||

примеры цилиндров. |

|||||||||

а– проточка канавки, б– расширение канавки; |

|

От |

типа рёбер, их |

||||||

в– закладка ленты; г– развальцовка |

размеров (высота, длина, |

|

|

формы) контура зависят величина охлаждающей поверхности цилин- |

|

дра, эффективность охлаждения двигателя, температурный перепад между верхней и нижней частями цилиндра, жёсткость кривошипношатунного механизма, полезная мощность, затрачиваемая на охлаждение, и т.д.

На долю головок цилиндров приходится 60…75 % поверхности двигателя с рёбрами охлаждения, так как этот элемент неподвижных деталей КШМ воспринимает высокие тепловые и механические нагрузки и является наиболее нагретой частью цилиндра. Высота, форма и расположение рёбер должны обеспечивать равномерное температурное

50

Таблица 2.6

Типы рёбер [12,13]

Форма рёбер |

Схема рёбер |

Литые рёбра |

Обработанные |

|

рёбра |

||||

|

|

|

||

Параболическая |

|

|

|

Треугольная (трапециевидная)

Прямоугольная |

|

|

|

|

И |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

Таблица 2.7 |

|

|

|

|

|

А |

|

|

|

|

|

Формы контура рёбер [12,13] |

|

||||

Форма контура |

|

б |

Конструкция рёбер |

|

|||

|

|

|

|

||||

Окружность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

Окружность со |

и |

|

|

|

|

||

срезами |

|

|

|

|

|

||

Прямоугольная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поле и низкую среднюю температуру всей головки. Для хорошего отвода тепла поверхности выполняют обтекаемой формы без резких переходов и зоны головки с высокой и низкой температурой соединяют площадями большого поперечного сечения. Охлаждающий воздух, прежде всего, поступает в наиболее нагретые зоны (межклапанная перемычка и выпускной патрубок) и на форсунку или свечу зажигания.

51

Рис. 2.30. Цилиндры с прерывистыми рёбрами [6]

|

|

|

|

|

И |

|

|

|

|

|

Д |

|

|

|

|

|

А |

|

|

|

а) |

|

б |

) |

|

в) |

|

|

и |

|

|

|

|

|

Рис. 2.31. Схемы расположения охлаждающих рёбер на головке цилиндров [12] |

||||||

С |

|

|

|

|

б) |

|

а) |

|

|

|

|

|

|

|

|

|

в) |

г) |

д) |

Рис. 2.32. Головки цилиндров с воздушным охлаждением [6]

52