- •1. ОСНОВЫ КОНСТРУИРОВАНИЯ

- •1.1. Этапы конструирования

- •1.2. Компоновочные схемы двигателей [4, 5]

- •1.3. Выбор основных конструктивных параметров [4, 5, 6]

- •2. КОРПУСНЫЕ ДЕТАЛИ

- •2.1. Фундаментные рамы, стойки и станины

- •2.2. Блоки, картеры, головки цилиндров

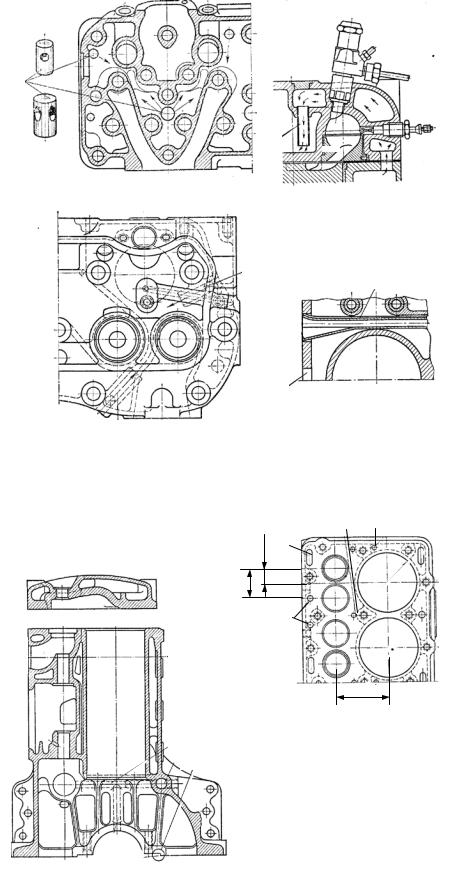

- •2.2.1. Двигатели с жидкостным охлаждением

- •2.2.2.Особенности двигателей с воздушным охлаждением

- •2.2.2.1. Компоновочные схемы двигателей

- •2.2.2.2. Особенности компоновки двигателей

- •2.2.2.3. Регулирование охлаждения

- •2.2.2.4. Конструкции корпусных деталей двигателей

- •Вопросы для самоконтроля

- •3. ПОРШНЕВАЯ ГРУППА

- •3.1. Конструктивный обзор

- •3.2. Поршень

- •3.3. Поршневой палец

- •3.4. Поршневые кольца

- •3.4.1. Компрессионные кольца

- •3.4.2. Маслосъёмные кольца

- •Вопросы для самоконтроля

- •4. ШАТУНЫ, ШТОКИ И КРЕЙЦКОПФЫ

- •4.1. Конструктивный обзор

- •4.2. Поршневая головка

- •4.4. Стержень шатуна

- •4.6. Шатунные болты

- •4.7. Особенности конструкции шатунной группы крейцкопфных двигателей

- •Вопросы для самоконтроля

- •5. КОЛЕНЧАТЫЙ ВАЛ

- •6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ (МГР)

- •6.1. Компоновка клапанных механизмов

- •6.2. Привод клапанов

- •6.4. Детали механизма газораспределения

- •6.4.1. Клапаны и замки крепления тарелок пружин

- •6.4.3. Толкатели, штанги, коромысла

- •Вопросы для самоконтроля

- •7. МАТЕРИАЛЫ

- •Вопросы для самоконтроля

- •Библиографический список

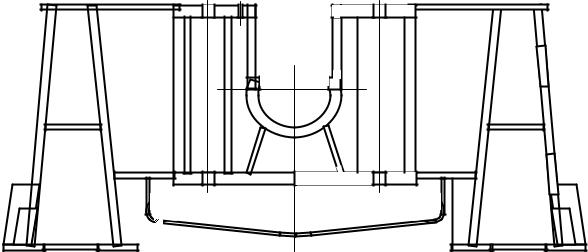

2.1. Фундаментные рамы, стойки и станины |

|||

Фундаментные рамы используются для судовых и стационарных |

|||

однорядных дизелей, где они используются в качестве основания. |

|||

При этом получают наиболее простую конструкцию двигателя, в ко- |

|||

торой упрощается установка и обслуживание коленчатого вала. |

|||

Изготавливают рамы литьём из чугунов марок СЧ18…СЧ30, ле- |

|||

гированных сталей 15Л, 30Л или сваривают из проката углеродистой |

|||

стали 20, 25 и литых стальных элементов сложной формы (рис. 2.1). |

|||

При этом сварные рамы на 20…30 % легче литых. Рамы больших |

|||

размеров могут изготавливать из нескольких секций, соединяемых |

|||

перед окончательной обработкой болтами. |

|

||

Продольная и поперечная жёсткости рамы обеспечиваются ко- |

|||

робчатой конструкцией, образуемой продольными балками, попереч- |

|||

ными перегородками и боковыми стенками с рёбрами жёсткости. На |

|||

верхние полки балок рам устанавливают станины или стойки двига- |

|||

теля. При помощи опорных полок рама крепится к фундаменту. В по- |

|||

перечных перегородках устанавливают коренные рамовые подшип- |

|||

|

|

|

И |

ники коленчатого вала, число которых на единицу превышает число |

|||

цилиндров. Перегородки имеют окна для перетекания масла вдоль |

|||

рамы и выравнивания давления в картереД, а также колодцы для ан- |

|||

керных болтов крепления к раме других корпусных деталей. |

|||

|

|

А |

|

|

б |

|

|

и |

|

|

|

С |

|

|

|

|

Рис. 2.1. Рама [4, 5] |

|

|

Рамовые подшипники имеют разъёмы обычно ниже верхней плоскости установочных полок, что увеличивает жёсткость рамы.

13

Крышки подшипников изготавливают из тех же материалов, что и рамы. Их затягивают шпильками, ввёрнутыми в поперечные стенки рамы, а так же болтами или домкратами. Домкраты обеспечивают более простой демонтаж крышек, уменьшают напряжение изгиба в них. В донной части рамы часто делают проёмы для упрощения изготовления, закрываемые стальными щитами или литыми поддонами. На торцовых стенках рам монтируют масляные, водяные, топливоподкачивающие насосы и их приводы, детали приводов распределительных валов, регуляторов и уплотнения концов валов.

Зазоры между стенками рамы и деталями кривошипношатунного механизма должны быть не менее 5…50 мм. При выборе толщины стенок рам учитывают технологические возможности изготовления. Стенки в литых деталях, поверхности которых обрабатываются для установки других деталей, в 1,2…2,0 раза толще необрабатываемых.

В сварных конструкциях обрабатываемые части стенок утол- |

||||||

|

|

|

|

|

И |

|

щают на 15…25 %. |

|

|

Д |

|

||

|

|

|

|

|

||

В табл. 2.1 указаны размеры фундаментных рам. |

|

|||||

|

Размеры элементов фундаментных рам [5] |

Таблица 2.1 |

||||

|

|

|||||

|

|

|

|

|

|

|

|

Показатель |

|

А |

Двигатель |

||

|

|

крейцкопфный |

тронковый |

|||

|

|

|

||||

Ширина |

|

|

|

|

(2,4…2,8)·S |

(2,4…2,5)·S |

Высота |

|

б |

|

(1,1…1,4)·S |

(0,6…0,9)·S |

|

Длина |

|

|

|

|

(1,05…1,20) ·L |

|

Толщина горизонтальных стенок: |

|

|

|

|

||

−литых |

и |

|

|

(0,04…0,07)·D |

(0,025…0,08)·D |

|

|

|

|

|

|||

−сварных |

|

|

|

|

(0,03…0,06)·D |

(0,025…0,07)·D |

Толщина вертикальных стенок: |

|

|

|

|

||

– литых |

С |

|

|

|

(0,03…0,065)·D |

(0,025…0,06)·D |

|

|

|

|

|||

– сварных |

|

|

|

|

(0,025…0,04)·D |

|

Толщина подшипников |

|

|

|

(0,10…0,18) dк |

||

Расстояние между анкерными связями |

|

(1,2…2,0)·D |

(0,9…2,0)·D |

|||

Диаметр анкерных связей |

|

|

|

(0,13…0,18)·D |

||

Диметр шпилек крепления крышек подшип- |

(0,08…0,1)·D |

|||||

ников |

|

|

|

|

||

|

|

|

|

|

|

|

Расстояние между элементами: |

|

|

(1,00…1,13)·D |

|||

−шпильками |

|

|

|

|

||

−домкратами |

|

|

|

≈ 0,43·D |

||

14

Вкрейцкопфных двигателях цилиндры опираются на станины, состоящие из отдельных стоек, устанавливаемых на раму в плоскостях, проходящих через середины рамовых подшипников. Стойки отливают из серых чугунов или сваривают из стальных профилей. Для увеличения жёсткости их выполняют А-образной формы с коробчатой или двутавровой конструкцией всех элементов.

На раме стойки закрепляют анкерными связями, для которых в стойках имеются трубчатые колодцы, или к ороткими шпильками за опорные фланцы. В верхней части стойки скрепляют цилиндрами.

С боков промежутки между стойками закрывают съёмными листами с дверцами и смотровыми люками с крышками, обеспечивающими доступ к крейцкопфам, подшипникам шатунов и коленчатого

вала.

На стойках устанавливают направляющиеИползунов, отливаемые из серых чугунов или сталей. Направляющие имеют съёмные планки или выступы, предотвращающие смещениеДползунов с направляющих.

Втронковых двигателях с D ≥ 200 мм станины имеют форму цельной коробчатой детали, закрывающейА раму сверху и образующей картерное пространство. При больших размерах станина может быть составлена из отдельныхбсекций, скрепляемых болтами. Станины от-подшипников. Еслиив свод проёма упираются домкраты, то он усили-

С |

|

|

|

вается рёбрами. |

|

Таблица 2.2 |

|

Размеры элементов стоек и станин [5] |

|||

|

|||

|

|

|

|

Показатель |

Двигатель |

||

крейцкопфный |

тронковый |

||

|

|||

Ширина: |

(1,6…1,8)·D |

(1,5…1,6)·D |

|

−вверху |

|||

−внизу |

(2,0…2,3)·D |

(1,7…2,0)·D |

|

Высота |

(2,80…3,05)·S |

(1,5…1,7)·S |

|

Толщина стенок: |

(0,030…0,064)·D |

||

−литых |

|||

−сварных |

(0,015…0,060)·D |

||

Расстояние между анкерными связями |

(1,2…2,0)·D |

(0,9…2,0)·D |

|

15

На боковых стенках станин для обслуживания рамовых и шатунных подшипников выполняют люки.

В станинах размещают распределительные валы, топливные, масляные, водяные насосы, воздухораспределители, масляные и топливные центрифуги и их приводы и т.д.

Если станину устанавливают на раме и цилиндры к станине крепят шпильками, то нижняя полость станины имеет соответствующий фланец, а в верхнюю ввёртывают шпильки. Размеры стоек и станин представлены в табл. 2.2.

2.2. Блоки, картеры, головки цилиндров

2.2.1. Двигатели с жидкостным охлаждением |

|

Блок цилиндров |

И |

у большинства автотракторных двигателей с |

|

жидкостным охлаждением состоит из следующих элементов: боковых и торцевых стенок, цилиндров, межцилиндровыхД перемычек и верхней горизонтальной плиты. Как правило, блок цилиндров выполнен заодно с верхней частью картераАи называется блок-картером.

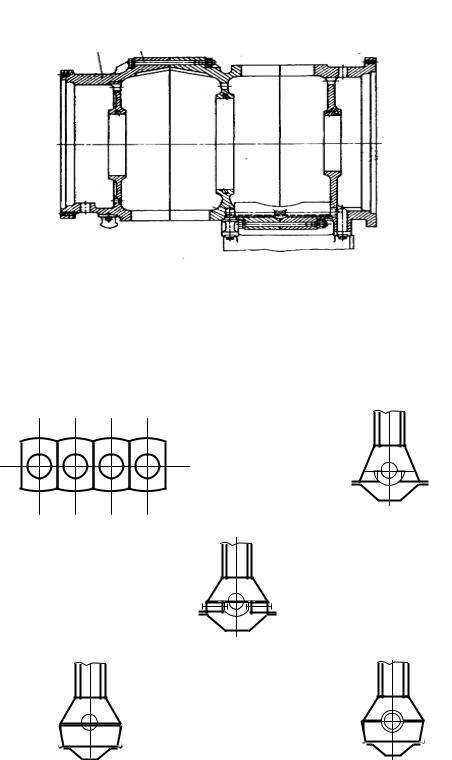

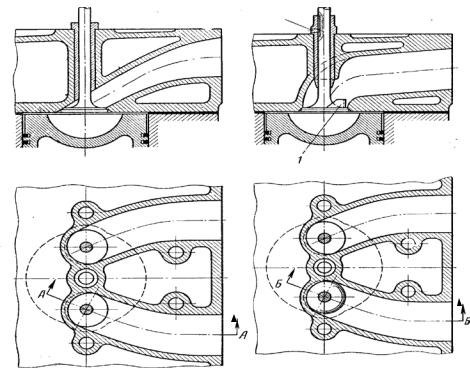

В зависимости от того, какие элементы корпуса воспринимают нагрузку от газовых сил, различаютбследующие блоки цилиндров:

с несущим блоком цилиндров, стенки которого растягиваются газовыми силами, ипередающимися через головку цилиндров и шпильки (рис. 2.2,а); при вставной, мокрой гильзе разрываться будут только стенки Сводяной рубашки (рис. 2.2,б);

с несущими с ловыми шпильками, сжатой водяной рубашкой и свободной вставной, мокрой гильзой (рис. 2.2,в).

Цилиндр является наиболее ответственным элементом корпуса двигателя. Его внутренняя поверхность вместе с днищем поршня и головкой образует камеру сгорания и служит направляющей для движения поршня.

Толщина верхней плиты тракторных четырёхтактных двигателей составляет (0,14…022)·D.

Жёсткость блока имеет важное значение, так как от её деформации зависит форма рабочей поверхности цилиндра, влияющая на расход масла и изнашивание цилиндропоршневой группы. Чугунные блоки при прочих равных условиях имеют более высокую жёсткость по сравнению с алюминиевыми.

Размеры, а также жёсткость блока и всего двигателя определяются

16

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

в) |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Рис. 2.2. Схемы передачи сил давления газов [7] |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

межцилиндровым расстоянием |

|

= |

L0 |

. Это расстояние зависит от: |

|||||

L0 |

|||||||||

D |

|||||||||

|

|

|

|

|

И |

||||

|

|

|

|

|

|

||||

* наличия между двумя цилиндрами коренного подшипника; |

|||||||||

* длины шатунной шейки, особенно в V-образных двигателях; |

|||||||||

* конструкции коренного подшипникаД– трения скольжения или |

|||||||||

трения качения; |

|

|

|

|

|

|

|

|

|

* типа гильзы – сухая илиАмокрая; |

|

|

|

||||||

* размеров охлаждающей полости. |

|

|

|

||||||

|

|

б |

|

|

|

||||

|

|

|

|

|

|||||

Для автомоб льных тракторных двигателей L0 составляет от |

|||||||||

|

и |

|

|

|

|||||

С |

|

|

|

|

|

|

|

||

1,20…1,28 у бензиновых рядных до 1,47…1,55 у V-образных тракторных дизелей.

Поверхность верхней плиты блока не должна деформироваться под действием усилий затяжки шпилек, крепящих головку к блоку. В результате при неравномерной деформации поверхности верхний пояс гильзы цилиндра деформируется, что ведёт к искажению формы рабочей поверхности гильзы.

Картеры выполняют функции фундаментных рам и станин в двигателях в случае их отсутствия. Различают несколько конструкций картеров.

Картеры с подвешенным коленчатым валом. В таких карте-

рах крышки подшипников коленчатого вала удерживаются от поперечных смещений замками, от продольных – штифтами. Снизу картер закрывается литым или штампованным поддоном, служащим резер-

17

вуаром для масла, имеющим устройство для слива масла. Поддон не несёт силовых нагрузок, так как двигатель крепится на фундамент или на раму машины полками и лапами, выполненными на картере. Размеры и форма поддона обусловливаются траекторией движения наиболее выступающей точки нижней головки шатуна. Между этой траекторией и стенкой должен быть просвет в 3…5 мм.

Разъёмные картеры. Они состоят из верхних и нижних половин, плоскость разъёма которых проходит через ось коленчатого вала. Подшипники коленчатого вала устанавливаются в обеих половинах картера. Жёсткость нижней части картера меньше, чем у фундаментной рамы. От станины верхняя часть картера отличается тем, что имеет полки или лапы для крепления. Половинки картера скрепляются по периферии короткими шпильками, а около подшипников – двумя или четырьмя шпильками большого диаметра. Взаимную фиксацию картеров осуществляют двумя-четырьмя штифтами или втулками. Такие

конструкции используют для одно- и многоблочной конструкции |

|

двигателей при V-, W-, X-образном и оппозитном расположении ци- |

|

линдров с D ≤ 200 мм. Недостатком таких картеров является необхо- |

|

|

И |

димость их разъёма при обслуживании хотя бы одного из подшипни- |

|

ков. |

Д |

|

|

|

Неразъёмные туннельные картеры. Подобная схема выполня- |

ется часто с шариковыми и роликовымиА подшипниками или с подшипниками скольжен я ольшого диаметра, когда коренная шейка и

щека выполняются изаодноб. Коленчатый вал в такие картеры вставляют с торца вместе с коренными подшипниками.

Шатуны вставляют на вал через цилиндры. Картер могут выполнять секционным с разъёмами, проходящими через плоскости

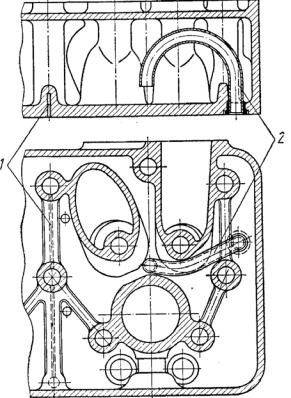

осей цилиндровС(рис. 2.3). Секции центрируют буртиками или штифтами и стягивают болтами. Расточки под подшипники имеют одинаковые размеры. При сборке секции картера надевают на подшипники, смонтированные на валу.

Туннельные картеры применяют в быстроходных многорядных

двигателях с D ≤ 200 мм, в двигателях с отдельными цилиндрами и в дизелях малой мощности.

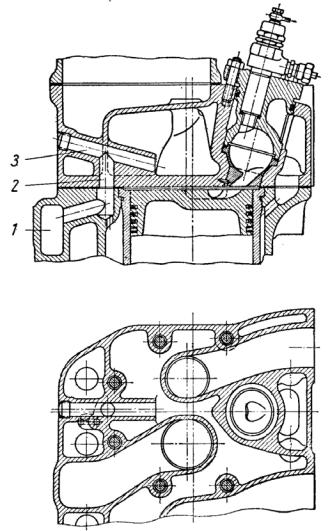

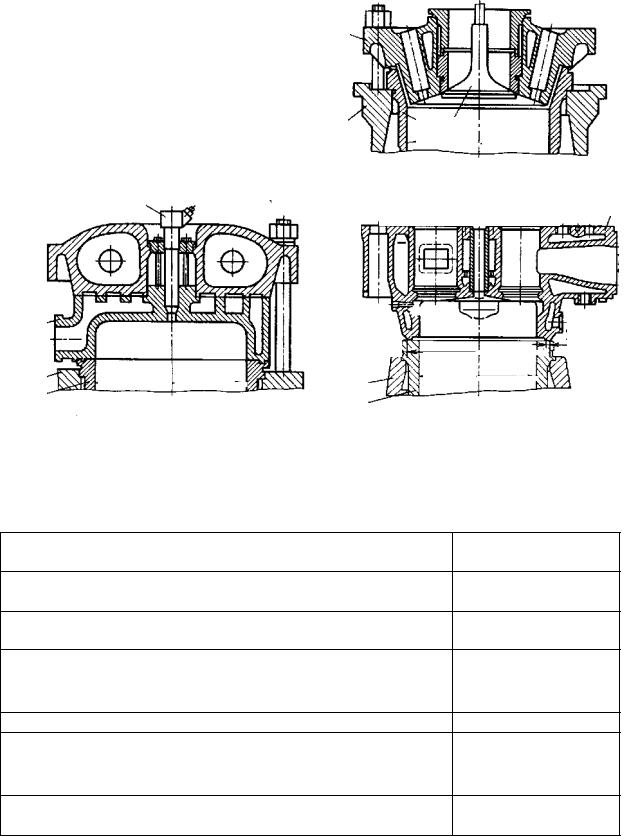

Блок-картеры. Для повышения жёсткости блок-картера без существенного увеличения металлоёмкости выполняют следующие конструктивные мероприятия [7]:

корпус двигателя выполняется в виде единой отливки;

18

|

использование полноопорных коленчатых валов и в результа- |

|||||

те большого количества перегородок коренных опор конструкция по- |

||||||

лучается жёсткой; |

|

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

Рис. 2.3. Секционный картер [5]: |

|

||||

|

1 – картер; 2 – стяжной болт |

|

||||

|

оребрение перегородок коренных опор и боковых стенок бло- |

|||||

ка цилиндров и картера; |

|

|

|

И |

|

|

|

придание арочной формы боковым стенкам блока цилиндров |

|||||

и картера (рис. 2.4,а); |

|

|

Д |

|

||

|

|

|

|

|

||

|

|

|

А |

|

|

|

|

|

б |

|

|

|

|

|

а) |

|

|

|

|

б) |

|

и |

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

в) |

|

|

|

г) |

|

|

|

|

д) |

Рис. 2.4. Мероприятия по повышению жёсткости блок-картера [7, 15] |

||||||

19

крепление масляного поддона ниже плоскости разъёма коренных опор, вследствие чего силы и моменты, передаваемые на корпусные элементы, воспринимаются большим объёмом металла (рис. 2.4,б); применение горизонтальных стяжных болтов или шпилек для дополнительной связи крышек коренных опор с картером (рис. 2.4,в); объединение крышек коренных опор коленчатого вала в одну монолитную конструкцию в виде специальной нижней коробчатой части картера, которая изготавливается из алюминиевого сплава

литьём (рис. 2.4,г); использование туннельного картера, не имеющего разъёма по

коренным опорам (рис. 2.4,д).

Геометрические размеры картеров различной конструкции приведены в табл. 2.3.

|

Размеры элементов картера [5] |

|

Таблица 2.3 |

||||

|

|

|

|||||

|

|

|

|

|

|

|

|

Показатель |

|

|

|

|

Двигатель |

||

|

|

среднеоборотный |

высокооборотный |

||||

|

|

|

|

||||

Ширина картера: |

|

|

|

|

И |

(1,3…3,0)·D |

|

−у блока цилиндров |

|

|

|

||||

|

|

(1,86…4,13)·D |

|||||

−у поддона |

|

|

|

(3,15…4,33)·D |

(2,45…3,60)·D |

||

|

|

|

|

Д |

|

|

|

Высота картера |

|

|

|

(1,17…2,91)·S |

(1,9…4,6)·S |

||

Общая высота блок-картера |

|

|

(2,20…3,67)·S |

(2,83…4,80)·S |

|||

Толщина стенок: |

|

|

А |

|

|

(0,042…0,100)·D |

|

−литых |

|

|

|

|

|||

|

б |

(0,046…0,061)·D |

|||||

−сварных |

|

(0,025…0,040)·D |

(0,03…0,064)·D |

||||

Крышки коренных подшипников (подвески коленчатого вала) |

|||||||

|

и |

|

|

|

|

|

|

крепятся болтами или шпильками. Для алюминиевых картеров при- |

|||||||

меняются толькоСшпильки, так как при неоднократном ввёртывании болтов резьба в картере ослабляется. Поэтому и в чугунных картерах чаще применяют шпильки. Расстояние от оси шпилек до оси коленчатого вала выбирают возможно меньшим для уменьшения величины момента, изгибающего крышку. Ширину стыка крышки с картером делают возможно большей для устранения раскрытия стыка.

Резьбу для шпилек и болтов несколько удаляют от плоскости стыка, так как при ввёртывании крайние витки резьбы и опорная плоскость в картере могут деформироваться, что препятствует плотной посадке подвесной крышки коренного подшипника. При углублении резьбы стягиваемых деталей усилие от первых ниток резьбы

20

передаётся большей массе металла, что исключает концентрацию сил у стыка.

Крышки коренных подшипников коленчатого вала выполняются массивными, часто с двутавровым поперечным сечением, что обеспечивает работу вкладышей коренных подшипников с малыми деформациями.

Для большей жёсткости коренного подшипника и предохранения его от раскачки крышки по бокам фиксируются обработанными плоскостями, выполненными в приливах картера. В некоторых конструкциях крышки фиксируются штифтами.

Вкладыши подшипников скольжения устанавливаются в расточку картера и крышки с натягом. От проворачивания и осевых пе-

ремещений вкладыши могут фиксироваться штифтами, запрессованными в картер и крышку, отгибными усикамиИ, упирающимися в сты-

ковые плоскости картера и крышки.

Негильзованный блок цилиндровД, в котором поверхность цилиндра используется в качестве рабочей, обеспечивает высокую прочность и жёсткость. Такая конструкция имеет небольшие габариты и массу. Однако достаточно сложноАполучить качественную отливку со стабильными геометрическими параметрами. Кроме того, необходимо провести технологическиебмероприятия по увеличению износостойкости поверхности цилиндра, и при выходе из строя одного из цилиндров требуетсяизамена всего блока. Поэтому у большинства двигателей цилиндр выполняется в виде гильзы, которая в той или иной степени лишенаСэт х недостатков.

Гильзы цилиндров (втулки цилиндров) испытывают напряжение от действия сил газов, бокового давления поршня и тепловых нагрузок. Среди теплонапряжённых деталей двигателя гильза занимает особое место. Жёсткость блока цилиндров зависит от типа гильзы и способа её установки. Однако обеспечение только одной прочности и жёсткости гильзы недостаточно для длительной и надёжной работы двигателя.

Конструкция гильзы должна обеспечивать, с одной стороны, невысокий уровень напряжений от монтажных усилий и газовой нагрузки, с другой стороны – умеренный уровень температур и температурных напряжений.

Гильзы можно подразделить на сухие, устанавливаемые в предварительно расточенный цилиндр, и мокрые, т. е. омываемые с наружной стороны охлаждающей жидкостью.

21

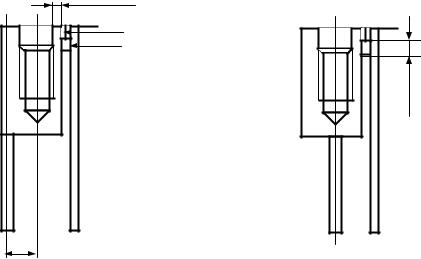

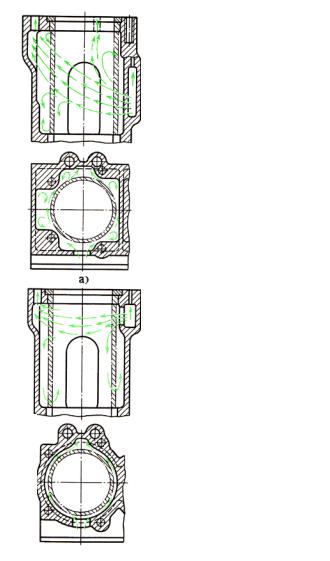

При сухих запрессованных гильзах жёсткость блока получается большая, чем при мокрых гильзах. Сухие гильзы изготавливают с верхним опорным буртом (рис. 2.5,а) и без него (рис. 2.5,б). Толщина стенок таких гильз составляет 2…4 мм. Гильзы без бурта запрессовывают в блок с натягом для фиксации при окончательной обработке после установки в блок и при работе двигателя. Гильзы с опорным буртом по завершении механической обработки запрессовывают в блок из алюминиевого сплава или устанавливают в чугунный блок по скользящей посадке с зазором 0,01…0,04 мм. Сухие гильзы могут быть выполнены не на всю длину цилиндра, а в виде укороченной вставки в верхней подверженной наибольшему износу зоне цилиндра.

Сухие гильзы должны иметь хороший контакт с блоком цилиндров: для улучшения теплоотдачи от гильзы в охлаждающую жидкость, более равномерного радиального распределения температур и в итоге устранения термической деформации.

Мокрая вставная гильза имеет опорную плоскость (фланец), которая может быть расположена в различных местах по высоте блока:

в верхней части, непосредственно |

в кольцевом |

приливе торцовой |

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|||||

стенки (рис. 2.5,в); в средней части, в кольцевом приливе, опущенном |

||||||||||||||||||||||||||||||||||||

на (1/3…1/2) D (рис. 2.5,д); в приливе, находящемся в нижней части |

||||||||||||||||||||||||||||||||||||

блока (рис. 2.5,г). |

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

С |

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

б) |

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

|

г) |

|

|

|

|

|

|

д) |

||

Рис. 2.5. Типы гильз и способы их крепления [7, 15]

Смещение опорного фланца от верхней плоскости блока позволяет избежать коробления наиболее нагретой части гильзы. В этом месте нарушение геометрической формы может привести к повышенному износу и задирам гильзы, поршня и колец. Кроме того, понижение опорной плоскости создаёт более благоприятные условия для ох-

22

лаждения верхней, термически нагруженной части гильзы и пониже- |

||||||||

ния температуры поршня и колец (см. рис. 2.5,г). |

|

|

||||||

Опорная площадь фланца гильзы, |

равная π (D2 |

− D2 )(рис. 2.6), |

||||||

|

|

|

|

|

|

4 |

1 |

2 |

не превышает 15 % площади поршня. Высота фланца h составляет |

||||||||

7…10 % диаметра цилиндра D. С увеличение разности (D1 – D2) по- |

||||||||

вышается напряжение изгиба в верхнем поясе. Высоту фланца h уве- |

||||||||

личивать не следует, так как при этом будет увеличиваться плохо ох- |

||||||||

лаждаемая часть гильзы. Давление от сил затяжки шпилек крепления |

||||||||

|

|

2…3 мм |

|

|

|

|

|

|

|

|

D1 |

|

|

|

|

|

|

|

|

D2 |

|

|

|

И |

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

Д |

|

|

||

|

|

А |

|

|

|

|||

|

а) |

|

|

|

б) |

|||

|

|

|

|

|

|

|||

Рис. 2.6. Размещен е пр ливов под силовые шпильки [6] |

||||||||

|

|

б |

|

|

|

|

|

|

головки блока не должно превышать 380…420 МПа для чугунных и |

||||||||

140…180 МПа – алюминиевых блоков. |

|

|

|

|

||||

|

и |

|

|

|

|

|

|

|

Жёсткость опорного фланца должна быть достаточной для пре- |

||||||||

дотвращения деформации гильзы при затяжке шпилек или болтов |

||||||||

крепления головкиСблока. |

|

|

|

|

|

|

||

Для обеспечения надёжного газового стыка торец гильзы высту- |

||||||||

пает над опорной плоскостью блока, и основная часть силы затяжки |

||||||||

шпилек будет приходиться на фланец. Высота выступа δ может быть |

||||||||

различной в разных конструкциях двигателей и зависит от диаметра |

||||||||

цилиндра, типа уплотняющей прокладки и др. В автотракторных дви- |

||||||||

гателях высота выступа изменяется в пределах 0,05…0,15 мм. |

||||||||

Высота выступа должна выдерживаться строго по допускам, |

||||||||

особенно в конструкциях с общей головкой цилиндров. Неравномер- |

||||||||

ное контактное давление, которое может достигать 145…200 МПа, |

||||||||

может привести к искажению формы рабочей поверхности цилиндра |

||||||||

|

|

|

23 |

|

|

|

|

|

и в итоге к снижению работоспособности цилиндропоршневой группы и увеличению расхода моторного масла. Гильза при нагревании должна свободно расширяться в осевом направлении.

Для правильной установки в блоке и с целью уменьшения деформации от боковых сил гильзу центрируют по двум направляющим поясам (см. рис. 2.5). Диаметр верхнего пояса несколько больше диаметра нижнего, в котором для обеспечения удлинения гильзы при работе предусматривается зазор 0,05…0,13 мм. Уплотняют, как правило только нижний направляющий пояс специальными кольцами из мас- ло-, тепло-, водостойкой резины или из фторкаучука, фтороугольноводородного каучука, фторосиликонового каучука. Колец обычно два или три, и располагаться они могут в одной канавке или каждое в от-

прямоугольной формы, нижнее – круглое. Кольца могут быть разной

дельной. Канавки протачивают чаще всего на наружной поверхности направляющего пояса гильзы. Верхнее кольцоИможет быть выполнено

ными, стянутыми гайкой.

высоты. Резиновые кольца в одной канавкеДмогут чередоваться сталь-

Толщина стенки по сечению канавки не должна быть меньше 5 мм. Поперечная площадь канавкиАдолжна быть больше площади поперечного сечения кольца, иначе при сборке может произойти деформация гильзы, так какбрезина не сжимается.

Толщина направляющих поясов должна быть на 2…3 мм больше минимальной толщиныистенки гильзы.

Длину гильзы устанавл вают из условия обеспечения возможности свободногоСдв жен я противовесов и шатуна и возможного выхода кромки поршня в НМТ на 0,2∙D в случае отсутствия на юбке поршня нижнего маслосъёмного кольца.

При положении поршня в НМТ его уплотняющий пояс должен соприкасаться с гильзой, омываемой охлаждающей жидкостью. Этим условием определяется нижнее положение охлаждающей рубашки. Высота охлаждающей рубашки составляет 70 % хода поршня S.

Силовые шпильки для крепления головки цилиндров стремятся разместить на возможно меньшем радиусе от цилиндров. При мокрой гильзе диаметр окружности, по которой располагаются шпильки, определяется величиной диаметра опорного фланца гильзы D1 (см. рис. 2.6). Перемычка между отверстием под шпильку и расточкой под фланец гильзы составляет 2…3 мм.

Силовые шпильки завёртываются в приливы, связанные с рубашкой охлаждения, внутренними поперечными перегородками и

24

верхней опорной плоскостью блока. Бобышки силовых шпилек не связывают со стенками цилиндров для уменьшения их деформации при затяжке шпилек. Для избегания дополнительных моментов, нагружающих блок цилиндров, силовые шпильки головки цилиндров и крышек коренных подшипников должны лежать в одной поперечной вертикальной плоскости. При этом смещение осей этих шпилек относительно друг друга должно быть по возможности минимальным.

Возникновение в несущих стенках блока цилиндров изгибающих моментов при затяжке шпилек может привести к нарушению геометрической формы гильзы, полученному при смещённой оси шпильки на величину l относительно стенки блока (см. рис. 2.6,а). Совмещение оси шпильки с осью несущей стенки блока (см. рис. 2.6,б)

позволит сохранить правильность геометрической формы гильзы. При нижнем и среднем расположенииИопорного фланца гильзы

приливы под шпильки отливаются в опорном кольцевом поясе. При этом шпильки омываются охлаждающейДжидкостью.

Чтобы избежать неравномерной передачи усилий и коробления гильзы, силовые шпильки затягивают в определённой последовательности, указанной в заводской инструкцииА.

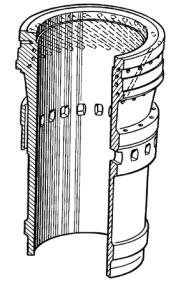

Гильзы цилиндров форсированных судовых двухтактных мало-

оборотных двигателей характеризуютсяб высоким уровнем тепловых и механических напряжений.

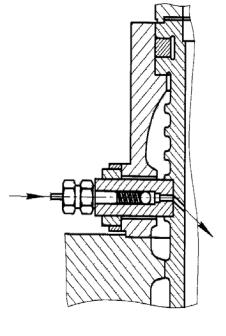

В двухтактныхидвигателях отсутствуют периоды цикла, в течение которых на стенках моглаСбы образоваться масляная плёнка. Налич е отражательных устройств и сальников на штоке поршня обеспечивает отсутствие доступа картерного масла. Поэтому смазывание цилиндра осуществляется маслом, подаваемым лубрикаторами (рис. 2.7) к нескольким точкам, равномерно размещённым по периметру гильзы. Места расположения пояса точек могут быть различными, но следует избегать зон с высокой температурой стенки. В табл. 2.4 представлены размеры гильз цилиндров судовых крейцкопфных малооборотных и тронковых среднеоборотных двигателей.

25

Таблица 2.4

Размеры гильз судовых крейцкопфных малооборотных и тронковых среднеоборотных двигателей [5]

Показатель |

|

Значение |

|

|

|

Толщина втулки в части: |

|

(0,06…0,10)·D |

−верхней |

|

|

−нижней |

|

(0,04…0,06)·D |

Диаметр: |

|

(1,25…1,35)·D |

−верхнего опорного фланца |

|

|

−посадочного пояса |

|

(1,15…1,25)·D |

Минимальная ширина зарубашечного |

|

|

пространства, мм |

|

10…15 |

|

|

И |

Длина втулки для крейцкопфных двигателей составляет |

||

(1,35…1,45) ∙S, для тронковых – (1,7…2,0)∙S. |

||

|

Д |

|

Головка цилиндра относится к неподвижным деталям двигателя. Конструкция головки цилиндров зависит от формы камеры сгорания, расположения клапанов, свечей, форсунок, впускных и выпускных клапанов и каналов, направления потоков охлаждающей жидкости, ко-

личества отверстий для крепёжных шпилек и в соответствии с функ- |

||

|

|

б |

циональным назначением должна [7]: |

||

создавать объём камеры сгорания в соответствии с требова- |

||

|

и |

|

ниями, предъявляемыми к её формеАспособом организации рабочего |

||

процесса; |

С |

|

обеспечивать опт мальную конструкцию впускных и выпуск-

создавать надёжное уплотнение газового стыка; осуществлять режим циркуляции охлаждающей жидкости,

обеспечивающей наименьшую тепловую напряжённость элементов головки на всех режимах;

обеспечивать рациональное размещение необходимых деталей двигателя, монтируемых на головке.

Тип двигателя во многом определяет конструкцию головки.

В многоцилиндровых двигателях используются как индивидуальные головки (крышки) на каждый цилиндр, так и общие на все или ряд цилиндров. Это зависит от размерности цилиндра. Достоинством индивидуальной головки является меньшая сложность изготовления отливки, удобство обслуживания при эксплуатации.

26

Форма наружных стенок во многом определяется компоновочными соображениями, требованиями к прочности и жёсткости конструкции. Выполнить все требования довольно сложно из-за их взаимного противоречия. Например, повышение жёсткости увеличением толщины днища головки целесообразно с точки зрения сохранения формы отверстий под клапаны при высоком давлении сгорания и снижения напряжений от затяжки крепёжных шпилек. Однако это может привести к повышению температурных напряжений в днище из-за увеличения перепада температур между его отдельными участками. Или: увеличение диаметра отверстия под впускной клапан для улучшения наполнения ведёт к уменьшению ширины межклапанной перемычки, повышает температурное напряжение в ней и затрудняет

получение равной прочности в элементах днища. Рост температурных напряжений в межклапанной перемычке возникает из-за уменьшения сечения канала для охлаждающей жидкости между стенками соседних газовоздушных каналов.

также может привести к перенапряжениюИконструкции. Например, асимметричное расположение отверстия под форсунку по отношению

Отступление при конструировании от принципа симметрии

к отверстиям под клапаны снижает прочность днища из-за ухудшения |

|

|

Д |

условий охлаждения, асимметрии температурного поля и напряже- |

|

ний. |

и |

|

Наиболее частыми дефектамиАпри эксплуатации являются тре- |

щины в перемычках дн ща, где осо енно высоки абсолютные темпе- |

|

|

С |

ратуры и температурные напряженияб .

Критерием для оценки качества формы камеры сгорания в бензиновых двигателях являются высокие антидетонационные свойства и совершенный процесс газообмена.

В этих двигателях применяют головки с боковым расположением клапанов, размещённых в блоке цилиндров, и с верхними подвесными, расположенными в головке.

Головка с боковым расположением клапанов отличается простотой конструкции, уменьшается её высота, упрощается механизм привода клапанов, головка получается лёгкой. Однако усложняется конструкция блока цилиндров из-за размещения в нём впускных и выпускных клапанов, создаются трудности охлаждения между клапанными каналами и стенками цилиндра и междуклапанных перемычек.

27

Двигатели с боковыми клапанами имеют относительно невысокие энергетические и экономические показатели. Это связано со следующим [6]:

•ограничена степень сжатия (ε ≤ 7,5) вследствие низких антидетонационных свойств камеры сгорания из-за большого пути распространения фронта пламени от источника зажигания – примерно в 2 раза больше, чем при верхних клапанах;

•низкий коэффициент наполнения вследствие малых проходных площадей каналов в блоке, а также больших гидравлических потерь, возникающих при ударе потока о поверхность головки над впускным клапаном и перетекании из камеры в цилиндр. Относительный размер впускного канала непосредственно перед седлом клапана из-

меняется у этого типа двигателей в пределах dDвп = 0,40...0,44;

• большие поверхности охлаждения камеры сгорания.

В головках с верхним расположением клапанов широкое рас-

выше по сравнен ю с головками, имеющими боковое расположение клапанов. С

пространение получили клиновидная камера сгорания с односторон- |

||||

ним расположением клапанов и полусферическаяИкамера сгорания с |

||||

двусторонним размещением клапанов. |

|

|||

|

|

Степень сжатия в этих камерах достигает ε ≈ 9,0…10,0. Коэф- |

||

|

|

|

Д |

|

фициент наполнения за счёт хороших проходных площадей каналов |

||||

|

dвп |

= 0,50...0,54 и лучших аэродинамическихА |

условий на 10…15 % |

|

|

D |

|||

|

б |

|

|

|

|

|

|

|

|

|

|

и |

|

|

Размещение впускного и выпускного клапанов на одной оси вдоль головки с клиновидной камерой сгорания упрощает конструкцию их привода и повышает удобство обслуживания.

Головки с клиновидной формой камеры сгорания используют в V-образных двигателях с выводом в разные стороны головки впускных и выпускных каналов. К недостаткам клиновидной камеры сгорания относятся возможность самовоспламенения свежего заряда от головки выпускного клапана из-за близкого расположения каналов впускного и выпускного клапанов, недостаточная завихренность свежего заряда и относительная сложность обработки резанием камеры сгорания.

У двигателей с головками, имеющими полусферическую камеру сгорания, рабочий процесс протекает хорошо из-за компактности камеры, рационального расположения клапанов и свечи зажигания. Охлаждение днища около выпускного клапана у такой головки происхо-

28

дит более эффективно, чем при клиновидной камере сгорания. Недостатком головок с полусферической формой камерой сгорания является сложность конструкции привода клапанов, обычно располагаемых в поперечной плоскости головок.

Хорошее протекание рабочего процесса обеспечивается в головках с тангенциальным или винтовым впускными каналами. При этом тангенциальный канал имеет сужение по длине поперечного сечения, площадь которого перед горловиной клапана равняется 0,5…0,8 площади горловины клапана.

Головку и камеру сгорания нужно проектировать так, чтобы в первую очередь воспламенялась наиболее нагретая часть смеси, находящаяся около выпускного клапана. Для этого свечу зажигания несколько смещают в сторону последнего и одновременно стремясь уменьшить расстояние от неё до наиболее удалённых участков камеры. В двигателях с боковыми клапанами свечи могут располагаться в следующих местах головки:

−над впускным клапаном, что понижает температуру свечи

вследствие обдува рабочей смесью и теплоизлучения на холодный |

|

клапан; |

И |

Д |

|

−над выпускным клапаном, что улучшает антидетонационные |

|

свойства камеры сгорания, такАкак рабочая смесь воспламеняется, прежде всего, в наиболее нагретой зоне камеры. Однако температурный режим свечи станов тся олее напряжённым из-за обдува её от-

работавшими газами |

тепло злучения от горячего клапана. В этом |

случае следует устанавл |

б |

вать более холодные свечи малого диаметра; |

|

и |

|

С |

|

−между клапанами на расстоянии около ⅓ от оси выпускного клапана.

Для повышения антидетонационных свойств камер сгорания двигателей с боковыми клапанами камеру делают ступенчатой формы

– опускают стенку головки непосредственно над выпускным клапаном (рис. 2.8). При полном подъёме клапана расстояние между головкой и торцом клапана составляет приблизительно 1 мм. Плоскость головки над выпускным клапаном обрабатывается. Клапан при подъёме приближается к холодной стенке головки и лучеиспускает на неё тепло. Кроме того, отработавшие газы при истечении из цилиндра обтекают клапан кругом, а не проходят над ним, для чего в головке вокруг клапана оставляется большая проходная площадь или делается специальная проточка. Всё это понижает температуру клапана и уменьшает опасность возникновения детонации в этой зоне камеры сгорания.

29

Рис. 2.8. Ступенчатая камера сгорания [6]

было бы примерно одинаковым, напримерД, Ив зоне развала между клапанами у головок с полусферическими камерами.

В двигателях с верхним расположением клапанов свечу распо-

лагают в точке, от которой время прохождения фронта пламени во

всех направлениях до наиболее удалённых точек камеры сгорания

Свечи изготавливают диаметром 18, 14 и 10 мм.

Для сохранения резьбы в головках из алюминиевого сплава свечи ввёртывают во втулки из олее прочного металла, чем головка. Для

рукциях размещают в углу лениях. В дизелях выбор типа камеры сгорания и конструкц головки зависит от процесса смесеобразования.

предохранения от обдува горячими газами свечи в некоторых конст- |

|

|

А |

б |

|

и |

|

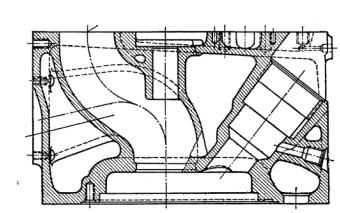

В дизеляхСс нераздельными камерами с непосредственным впрыском топлива камеры сгорания имеют простые формы и размещаются в головке или поршне. Форсунку в этом случае располагают вертикально по оси цилиндра или наклонно с незначительным смещением от оси. Воздушные вихри, необходимые для осуществления процесса смесеобразования, создаются путём соответствующего направления впускных каналов (рис. 2.9,а). Кроме того, возможно применение впускных клапанов с козырьками (рис. 2.9,б, поз 1). При этом от проворачивания клапан фиксируют штифтом (см. рис. 2.9,б, поз 2).

При четырёх клапанах форсунку размещают в центре. Центральное вертикальное расположение форсунки способствует созданию симметрии в конструкции головки, что благоприятно сказывается на распределении деформаций как от механических, так и от тепловых нагрузок и уменьшает коробление днища.

30

Форсунки обычно устанавливают в гнёзда, отлитые и обработанные в головке, или в тонкостенные вставные медные гильзы, что значительно улучшает условия охлаждения форсунки.

Разрез А-А |

Разрез Б-Б |

2

|

|

|

|

|

1 |

И |

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|||

|

|

|

|

|

Б |

|

|

||

|

и |

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

||||||

|

а) |

б) |

|

||||||

Рис. 2.9. Головки ц лбндров дизелей с неразделёнными камерами сгорания [6] : 1 – козырёк; 2 – штифт

В блочных двухклапанных головках четырёхтактных дизелей впускные и выпускные газовоздушные каналы выводят в разные стороны.

Однако некоторые конструкции имеют односторонний вывод. Выпуск- |

|

ные каналы в большинствеС |

конструкций выполняются для каждого ци- |

линдра отдельно. Впускные патрубки двух соседних цилиндров иногда объединяют при входе в головку. При объединённых патрубках процесс наполнения может происходить в некоторых случаях сразу в двух соседних цилиндрах. В результате даже незначительного по продолжительности одновременного открытия клапанов коэффициент наполнения может уменьшиться. При чередующемся расположении одинаковых клапанов в смежных секциях головки применяют только индивидуальные патрубки. При этом распределение температуры по длине головки более равномерное.

31

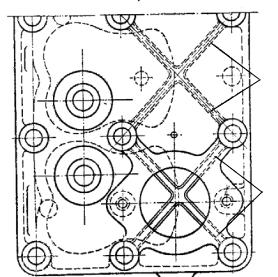

Более сложными по конструкции являются головки с раздельными камерами сгорания, так как при этом в головке размещается дополнительная камера сгорания: вихревая (рис. 2.10) или предварительная (рис. 2.11).

Головки с раздельными камерами сгорания характеризуются повышенной теплонапряжённостью, обусловленной сложностью геометрической формы, наличием дополнительного источника теплоты – дополнительной камеры сгорания – и трудностью организации охлаждения центральной зоны перемычек днища из-за узости охлаждающих каналов.

Вихреые камеры и предкамеры в основном выполняются составными. Верхнюю часть вихревой камеры отливают обычно с головкой.

|

|

|

|

|

|

И |

|

|

|

|

|

Д |

|

|

|

|

|

|

||

|

3 |

|

|

А |

|

|

|

2 |

|

б |

|

|

|

|

и |

|

|

|

||

|

|

|

|

|

||

|

1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

||

Рис. 2.10. Головка цилиндров дизеля с вихревой камерой сгорания[6] : 1, 2, 3 – каналы для охлаждающей жидкости

32

2

1

Рис. 2.11. Головка цилиндров дизеля с предварительной камерой [6] :

мера смещена относительно оси цилиндра, чтоИдаёт возможность увеличить диаметры клапанов. Предкамеры размещают по центру на-

1 – впускной канал; 2 –верхняя плоскость

Нижнюю часть камеры изготавливают из жароупорной стали и встав-

ляют со стороны опорной плоскости головки, фиксируют и крепят.

Предкамеры монтируют с наружной стороны головки. Вихревая ка-

клонно или смещают в сторону от оси цилиндра. Центральное распо- |

||||

|

|

|

|

Д |

ложение предкамеры предпочтительнее с точки зрения прочности го- |

||||

ловки. |

|

|

А |

|

|

|

|

||

Объём вихревой камеры о ычно составляет 68…80 % общего |

||||

|

|

б |

|

|

|

и |

|

|

|

объёма сжатия. Такая камера меет форму усечённой сферы или ци- |

||||

линдра. |

С |

|

|

|

|

|

|

|

|

При подвесных клапанах высокая жёсткость головки достигается наличием впускных и выпускных патрубков и приливов под силовые шпильки, втулки клапанов, свечи, форсунки и камеры сгорания дизелей, которые связывают опорную силовую стенку головки со стенками рубашки охлаждения. Поэтому в данном случае не требуются дополнительные мероприятия, повышающие жёсткость головки.

В двигателях с боковыми клапанами и большими поверхностями камеры сгорания, находящимися под воздействием сил газов, в головке над цилиндром размещают укрепляющие рёбра (рис. 2.12).

Ширина головки обычно не превышает ширину блока цилиндров и совпадает с ней. Высота головки при боковых клапанах зависит от высоты камеры сгорания, проходов для охлаждающей жидкости и толщины стенок. В существующих конструкциях высота головки со-

ставляет (0,5…0,6)∙D.

33

В конструкциях с верхними подвесными клапанами высота головки определяется величиной пло-

Рщади проходного сечения канала впускного клапана и высотой проходов для охлаждающей жидкости между стенками головки и выпускного патрубка. У большинства головок

Рбензиновых двигателей она достигает (1,0…1,2)∙D и для полусферической камеры – (1,2…2,0)∙D. Высота головки большинства дизелей составляет

(0,80…1,25)∙D. Толщина днища го-

ловки возрастаетИс увеличением диаметра цилиндра. Возрастание толщиныДднища происходит практи-

чески линейно. Выбирают толщину днища из условия получения достаточной жёсткости, чтобы избежать коробления седел клапанов при нагрузке головки силами газовАи создания надёжного газового стыка, так как при недостаточной жёсткости опорной стенки возможен прорыв газов и прогорание уплотняющейб прокладки. Для алюминиевых головок толщину днища изготавливают более толстой. Для чугунных головок рекомендуетсяитолщину днища принимать равной 0,05∙D + 2 мм, для алюминиевых – 0,07∙D + 2 мм.

Боковые Сстенки стенки газовоздушных каналов изготавливают меньшей по сравнен ю с дн щем толщины. Определяются толщина боковых стенок технологическими возможностями и составляет 4…6 мм. Толщину стенок камеры сгорания принимают равной толщине днища.

Головки крепятся к блоку шпильками или болтами. При подвесных клапанах число шпилек, приходящихся на один цилиндр, составляет 4…6, при боковом расположении клапанов число шпилек доводится до 6…8, так как в этом случае поверхность камеры, находящейся под нагрузкой газов, примерно в 2 раза больше.

Для устранения опасности коробления опорной поверхности головки при неравномерной затяжке силовых шпилек, а также в результате неравномерного нагревания во время работы и обеспечения большей надёжности газового стыка в головках профрезеровывают пазы (рис. 2.13, поз. 1). Пазы выполняют в поперечных приливах в

34

средней плоскости между осями двух соседних цилиндров. Головка при этом становится более упругой.

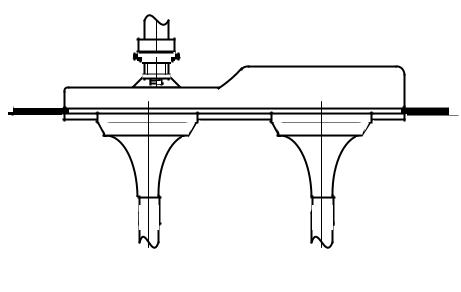

Сложными по конструкции являются крышки цилиндров четырёх- и двухтактных тепловозных, стационарных и судовых двигателей с клапанно-щелевой схемой газообмена, а также двухтактных двигателей двойного действия. По форме крышки могут быть прямоугольными, круглыми, в виде шестиили восьмигранника. При круглой форме крепёжные шпильки можно равномерно и в достаточном количестве размещать по периферии, обеспечивая хорошее уплотнение газового стыка и равномерное деформирование крышки под действием сил предварительной затяжки. Однако в быстроходных многоцилиндровых двигателях применяют крышки для ограничения длины. В этом случае для крепления используют четыре шпильки по уг-

Втепловозных, стационарных и судовыхИдвигателях два впускных и два выпускных клапана располагаютДвокруг форсунки, расположенной в центре. В некоторых конструкциях в этом случае форсун-

ку устанавливают наклонно для удобства обслуживания. Однако при этом нарушается симметрия и увеличиваетсяА напряжённость центральной зоны днища.

Всоставных крышкахбдвухтактных, форсированных, тепловозных, стационарных и судовых дизелей верхняя часть, выполненная из лёгкого сплава, имеетизначительную высоту, что создаёт дополнительный теплоотвод от н жней теплонапряжённой части. Верхняя часть воспринимаетСнагрузку от сил давления газа, обеспечивая жёсткость конструкции. Дн ще уплотняют медной прокладкой. Нижнюю

иверхнюю часть стягивают специальными шпильками. В верхней части располагают выпускные каналы, рубашку охлаждения, отверстия под форсунку, шпильки крепления к блоку и т.д. Верхнюю стенку крышки используют для установки элементов газораспределительного механизма, крепления форсунки. Она имеет выступающий, замкнутый по периметру бурт, повышающий жёсткость и образующий полость, где располагаются пружины клапанов и собирается масло, которое затем сливается в картер через специально предусмотренный канал. Смещение вниз пружин применяется в конструкциях многих двигателей для уменьшения высоты крышки и двигателя в целом.

Крышки малооборотных тепловозных, стационарных и судовых двигателей с диаметром цилиндров 1000мм и более подвержены большим

35

|

|

|

|

тепловым нагрузкам. Поэтому, |

||||||

|

|

|

|

несмотря на повышение из-за |

||||||

|

|

|

|

наддува давления сгорания, дни- |

||||||

|

|

|

|

ще |

крышки |

стремятся |

сделать |

|||

|

|

|

|

тоньше для уменьшения средней |

||||||

|

|

|

|

температуры |

днища и |

перепада |

||||

|

|

|

|

температур по толщине. В резуль- |

||||||

|

|

2 |

|

|||||||

|

|

|

тате этого, а также из-за высокой |

|||||||

|

||||||||||

1 |

|

|

|

|||||||

|

|

|

температуры у большинства дви- |

|||||||

|

|

|

|

|||||||

|

|

|

|

гателей |

большой |

размерности |

||||

|

|

|

|

применяют стальные и комбини- |

||||||

|

|

|

|

рованные крышки с нижней ча- |

||||||

|

|

|

|

стью из жаростойкого материала и |

||||||

|

|

|

|

|

И |

|

|

|||

|

|

|

|

верхней из чугуна. Для защиты от |

||||||

|

|

|

|

перегрева фланца гильзы (втулки) |

||||||

|

|

|

|

Д |

|

|

|

|||

|

|

|

|

крышку утапливают в полость ци- |

||||||

|

|

|

|

линдра (рис. 2.14,а) или она имеет |

||||||

|

|

|

|

колпачковую форму (рис. 2.14,б). |

||||||

|

А |

этом верхний |

пояс гильзы |

|||||||

|

|

|

|

При |

||||||

|

Рис. 2.13. Головка дизеля с попереч- |

(втулки) |

защищён |

от перегрева, |

||||||

|

б |

так как камера сгорания находит- |

||||||||

|

ными пазами [6] : 1 – паз; 2 – трубка |

|||||||||

для охлаждающей жидкости |

ся в крышке, и осмотр поршневых |

|

колец возможен без выемки поршня.

проблем, которуюСприходится решать при проектировании двигателя. Насос, нагнетающий охлаждающую жидкость, устанавливают обычно в передней части двигателя со стороны механизма привода.

Основные размеры крышек в зависимости от диаметра цилиндра

приведены в табл. 2.5. |

|

Организация охлажденияи |

является одной из наиболее важных |

Корпус насоса может выполняться непосредственно в блоке цилиндров или крепиться к головке цилиндров или крышке распределительных шестерён, или может закрепляться на специальной пластине, привёртываемой к передней части блока.

Охлаждающая жидкость подаётся в нижнюю или среднюю часть блока. В охлаждающей рубашке блока и головки не должно быть застойных непроточных зон. В таких зонах могут образовываться паровые и воздушные мешки. Особенно эти мешки опасны в сильно нагретых местах.

36

Рис. 2.14. Крышки судовых малообо- |

3 |

|

|

|

||||||

|

|

|

|

|||||||

ротных двухтактных двигателей [5] : |

|

|

|

|

||||||

а – MAN; б – ДКРН 74/160; в – Сторк |

|

|

|

|

||||||

HONL 75/160; 1 – втулка цилин д- |

|

|

|

|

||||||

ра; 2 – |

блок; 3 – крышка; 4 – кл а- |

2 |

|

1 |

4 |

|||||

|

пан; 5 – форсунка |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

б) |

|

|

|

5 |

|

|

|

|

|

|

3 |

|

3 |

|

|

|

|

|

|

|

И |

||

2 |

|

|

|

|

|

|

2 |

|||

1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

1 |

||||

|

|

а) |

|

|

|

|

|

в) |

||

|

|

|

|

|

Д |

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

А |

|

|

Таблица 2.5 |

|||

|

|

|

|

|

|

|

||||

Размеры крышек тепловозных, стационарных и судовых дизелей [5] |

||||||||||

|

|

|

б |

|

|

|

Значение |

|||

|

|

Показатель |

|

|

|

|

|

|||

Наружный диаметр цилиндрическойи |

крышки или диаметр |

(1,4…1,8)·D |

||||||||

окружности, вписанной в контур многогранной крышки |

||||||||||

|

||||||||||

Высота крышки |

С |

|

|

|

|

|

|

(0,4…1,0)·D |

||

|

|

|

|

|

|

|

|

|

||

Толщина огневой стенки днища: |

|

|

|

|

|

(0,06…0,08)·D |

||||

−чугунной |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

(0,05…0,07)·D |

|||

−стальной |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

(0,05…0,12)·D |

|||

Толщина верхней горизонтальной стенки: |

|

|

|

|||||||

Толщина наружных стенок: |

|

|

|

|

|

|

(0,05…0,08)·D |

|||

−чугунной |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

(0,045…0,07)·D |

|||

−стальной |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

Минимальная ширина проходов для охлаждающей жид- |

8…15 |

|||||||||

кости между стенками, мм |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

37

Распространённая продольно-диагональная схема обтекания гильзы (рис. 2.15,а) имеет ряд недостатков:

интенсивность теплоотдачи в верхней наиболее нагретой части гильзы снижена;

большая неравномерность температурного поля гильзы;

опасность возникновения кипения в застойных зонах.

Более равномерное распределение температур по длине и периметру гильзы и допустимый уровень температур в гильзе даёт схема с верхним подводом охлаждающей жидкости и поперечным обтеканием гильзы (рис. 2.15,б).

|

|

|

|

Гильзы |

|

малооборотных |

|||

|

|

|

|

двигателей |

имеют |

достаточно |

|||

|

|

|

|

большую толщину стенки. Для |

|||||

|

|

|

|

И |

|

|

напря- |

||

|

|

|

|

уменьшения |

тепловой |

||||

|

|

|

|

жённости в гильзах малообо- |

|||||

|

|

|

|

Д |

|

|

|

|

|

|

|

|

|

ротных двигателей стали при- |

|||||

|

а) |

|

|

менять |

специальные |

каналы, |

|||

|

|

|

|

просверленные во фланце втул- |

|||||

|

|

|

|

ки по углом к оси цилиндра и |

|||||

|

|

б |

не снижающие |

её |

прочность |

||||

|

Рис. 2.15. Схемы охлаж- |

(рис. 2.16). Эти каналы обеспе- |

|||||||

|

дения гильз |

цилиндров |

|||||||

|

и |

чивают |

подвод |

охлаждающей |

|||||

|

[4, 5] : а– |

|

продоль- |

|

|

|

|

|

|

|

но-д агональная Асхема; жидкости близко к внутренней |

||||||||

|

|||||||||

|

|||||||||

|

б– поперечное о текание |

поверхности гильзы. |

|

|

|||||

|

С |

|

|

Из-за |

высокочастотных |

||||

|

|

|

|

||||||

|

|

|

|

вибраций, вызываемых ударами |

|||||

|

|

|

|

от перекладок поршня, на ох- |

|||||

|

|

|

|

лаждаемой поверхности гильзы |

|||||

|

б) |

|

|

происходит |

кавитация, |

разру- |

|||

|

|

|

шающая |

цилиндр. |

Интенсив- |

||||

ность кавитации снижают следующими мероприятиями:

•уменьшают зазоры между поршнем и гильзой;

•специально профилируют юбку поршня;

•используют замкнутую систему охлаждения;

•повышают жёсткость гильзы;

38

•увеличивают плотность посадки гильзы в направляющих поя-

сах;

•устанавливают в зоне

нижнего стыка гильзы и блока демпфирующее кольцо;

•производят химикотермическую обработку поверхности гильзы;

•увеличивают проходное сечение охлаждающей полости;

Рис. 2.16. Гильза с

отверстиями для интенсификации охлаждения [4, 5]

•используют специальные |

|

|

эмульсионные присадки. |

|

|

Жёсткость гильзы повы- |

|

И |

шают применением на наруж- |

|

|

ной поверхности рёбер, так как |

Д |

|

увеличение толщины стенок гильзы повышает тепловую напряжён- |

||

ность. |

|

|

Для более интенсивного отвода тепла в некоторых конструкциях |

||

А |

|

|

дизелей с вихревой и предварительной камерами охлаждающую жид- |

||

кость подводят через запрессованные колпачки (рис. 2.17,а, поз. 1), трубки (см. рис. 2.13; рис. 2.17, , поз. 2), по каналам приливов (см. рис. 2.10; рис. 2.17,в, поз.3). В результате холодный поток жидкости направляется вдоль н жней стенки с повышенной скоростью к

перемычкам между клапанами и горловиной соединительного канала |

|

|

б |

камеры сгорания, являющ м ся наиболее термически напряжённой |

|

зоной. |

и |

|

|

В двигателях с боковыми клапанами сложно обеспечить охлаж- |

|

дение перемычекСмежду выпускными клапанами и стенкой цилиндра из-за небольших размеров и трудностей обеспечения необходимых сечений впускных и выпускных каналов (рис. 2.18).

В результате жидкость, охлаждённая в радиаторе, через отверстия в овальной трубке охлаждает перемычки, расположенные между наружными стенками цилиндров и выпускными каналами. Так как основная масса охлаждающей жидкости, нагнетаемая через отверстие 5 (см. рис. 2.17,г), поступает к горизонтальной стенке нагретой и не может отвести тепло от перегретых перемычек, дополнительная порция холодной жидкости, поступающая через овальную трубку, повышает охлаждение.

39

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

а) |

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

г) |

|

|

3 |

в) |

|

|

|

И |

|

|

|

|

|

|

|

|

||

Рис. 2.17. Схемы направленности охлаждающей жидкости [6] : |

|||||||

|

|

|

Д |

|

|

||

1 – колпачки; 2 – тру ка; 3 – канал; 4 – трубка; 5 – отверстие |

|||||||

|

|

А |

|

3 |

4 |

|

|

|

б |

b |

2 |

|

|

|

|

|

|

|

|

|

|

||

и |

a |

|

|

|

|

||

|

|

1 |

|

|

|

||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

Рис. 2.18. Блок и |

||

|

|

|

|

|

головка |

цилин- |

|

|

|

|

|

|

дров двигателя с |

||

|

|

|

|

|

боковыми |

кла- |

|

|

|

|

|

|

панами [6] : |

|

|

|

|

|

|

|

1 – 4 – отверстия |

||

|

|

|

|

|

для охлаждающей |

||

|

|

|

|

|

жидкости |

||

|

|

40 |

|

|

|

|

|