- •1. ОСНОВЫ КОНСТРУИРОВАНИЯ

- •1.1. Этапы конструирования

- •1.2. Компоновочные схемы двигателей [4, 5]

- •1.3. Выбор основных конструктивных параметров [4, 5, 6]

- •2. КОРПУСНЫЕ ДЕТАЛИ

- •2.1. Фундаментные рамы, стойки и станины

- •2.2. Блоки, картеры, головки цилиндров

- •2.2.1. Двигатели с жидкостным охлаждением

- •2.2.2.Особенности двигателей с воздушным охлаждением

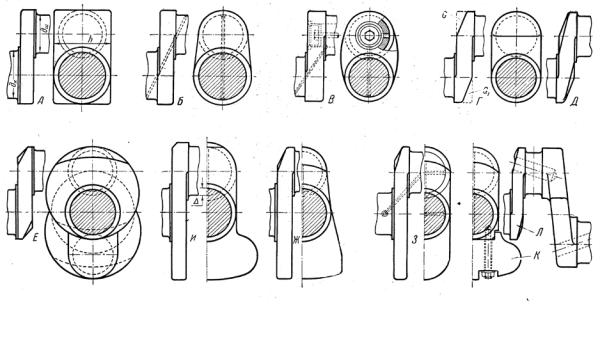

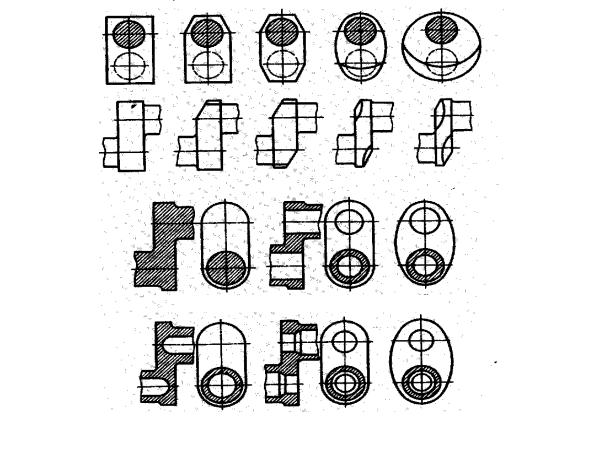

- •2.2.2.1. Компоновочные схемы двигателей

- •2.2.2.2. Особенности компоновки двигателей

- •2.2.2.3. Регулирование охлаждения

- •2.2.2.4. Конструкции корпусных деталей двигателей

- •Вопросы для самоконтроля

- •3. ПОРШНЕВАЯ ГРУППА

- •3.1. Конструктивный обзор

- •3.2. Поршень

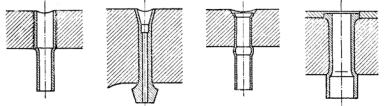

- •3.3. Поршневой палец

- •3.4. Поршневые кольца

- •3.4.1. Компрессионные кольца

- •3.4.2. Маслосъёмные кольца

- •Вопросы для самоконтроля

- •4. ШАТУНЫ, ШТОКИ И КРЕЙЦКОПФЫ

- •4.1. Конструктивный обзор

- •4.2. Поршневая головка

- •4.4. Стержень шатуна

- •4.6. Шатунные болты

- •4.7. Особенности конструкции шатунной группы крейцкопфных двигателей

- •Вопросы для самоконтроля

- •5. КОЛЕНЧАТЫЙ ВАЛ

- •6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ (МГР)

- •6.1. Компоновка клапанных механизмов

- •6.2. Привод клапанов

- •6.4. Детали механизма газораспределения

- •6.4.1. Клапаны и замки крепления тарелок пружин

- •6.4.3. Толкатели, штанги, коромысла

- •Вопросы для самоконтроля

- •7. МАТЕРИАЛЫ

- •Вопросы для самоконтроля

- •Библиографический список

5. КОЛЕНЧАТЫЙ ВАЛ

Коленчатый вал является одной из наиболее ответственных, напряжённых и дорогостоящих деталей двигателя.

Коленчатый вал работает в условиях переменных сил и моментов. Под влиянием одновременного действия сил инерции и газовых сил, а также их моментов в коленчатом валу возникают знакопеременные напряжения. Силы, действующие на вал, вызывают трение и изнашивание шеек и подшипников, разрушения в местах перехода шеек в щёки и в местах выхода масляных каналов, а также крутильные, изгибные, поперечные и осевые колебания.

По этим причинам коленчатый вал является одной из самых повреждаемых деталей двигателя.

•необходимая и достаточная прочностьИ, жёсткость и износостойкость при относительно небольшойДмассе;

•надёжность в различных эксплуатационных условиях;

•высокая точность изготовления шатунных и коренных шеек;

•необходимые и достаточныеАтвёрдость и чистота обработки поверхности шеек;

•динамическая уравновешенностьб и отсутствие вибрации;

•разгруженность коренных подшипников от центробежных сил. Условия работыиколенчатых валов, влияние на прочность конст-С

мерам dшш , dкш , lшш , lкш и др., позволяющим установить в первом

D D dшш dкш

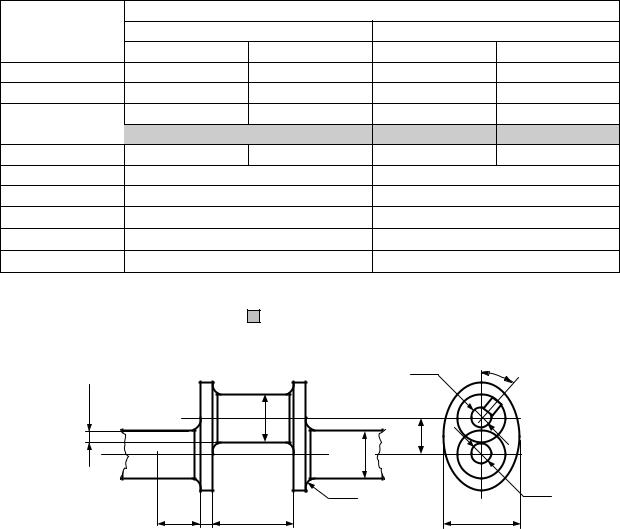

приближении основные размеры кривошипа. В табл. 5.1 приведены такие статистические данные для автотракторных двигателей (рис. 5.1).

Вес коленчатого вала составляет приблизительно 9…15 % от веса двигателя. В связи с этим при проектировании предусматривают мероприятия по облегчению вала без ущерба для жёсткости.

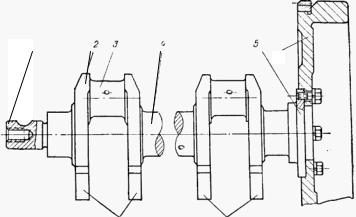

Коленчатый вал состоит из следующих элементов (рис. 5.2): коренных шеек 1, шатунных шеек 2, щёк 3, противовесов 4. Так же сюда можно отнести носок 5 и пятку вала 6.

95

|

|

|

|

|

|

|

|

Таблица 5.1 |

Относительные размеры колен автотракторных двигателей [4, 5, 7, 11] |

||||||||

Размеры |

|

|

|

|

Двигатель |

|

||

|

бензиновый |

|

|

дизель |

||||

dкш/D |

линейный |

|

V-образный |

линейный |

V-образный |

|||

0,65…0,80 |

|

0,63…0,75 |

0,72…0,90 |

0,70…0,75 |

||||

dшш/D |

0,60…0,70 |

|

0,57…0,66 |

0,64…0,75 |

0,65…0,72 |

|||

lкш/ dкш |

0,50…0,60 |

|

0,40…0,70 |

0,45…0,60 |

0,40…0,55 |

|||

0,74…0,84 |

|

0,70…0,88 |

0,70…0,85 |

0,65…0,86 |

||||

lшш/ dшш |

|

|||||||

0,45…0,65 |

|

0,80…1,00 |

0,50…0,65 |

0,80…1,00 |

||||

b/D |

|

1,00…1,25 |

|

|

1,05…1,30 |

|||

h/D |

|

0,20…0,22 |

|

|

0,24…0,27 |

|||

∆/ dшш |

|

|

− |

|

|

|

0,30…0,40 |

|

ρ/ h |

|

0,15…0,20 |

|

|

0,15…0,23 |

|||

δшш/ dшш |

|

|

− |

|

|

|

0,00…0,50 |

|

Примечание. b – ширина щеки; h – толщина щеки; ρ – галтель между щекой и |

||||||||

шейкой; ∆ – перекрытие шеек; |

|

– для крайних коренных шеек. |

|

|||||

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

Д |

δшш |

ϕм |

|

|

|

|

|

|

|

|

||

∆ |

|

|

шш |

А |

|

|

|

|

|

|

|

d |

r |

|

|||

|

|

|

|

|

|

|

||

|

|

б |

кш |

|

|

|

||

|

|

d |

|

|

|

|||

|

lкш |

ρ |

|

|

δкш |

|||

|

h |

lшш |

|

|

|

b |

|

|

|

2 |

|

|

|

|

|||

|

и |

|

|

|

|

|

||

|

Рис. 5.1. Основные размеры кривошипа |

|

||||||

КонфигурацияСколенчатого вала и его размеры зависят от сле- |

||||||||

дующих факторов [6] : |

|

|

|

|

|

|

|

|

−числа коренных и шатунных подшипников;

−конструкции блока цилиндров: отдельные цилиндры; мокрые или сухие гильзы;

−конструкции головки цилиндров: общая для всех или раздельная;

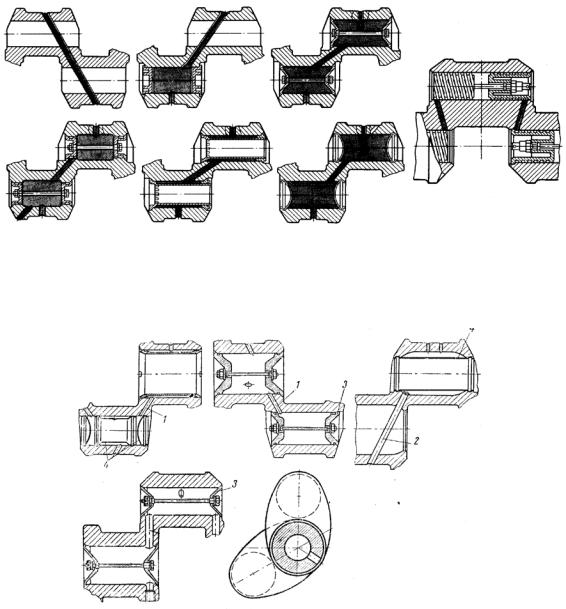

−типа сочленения шатунов в V-образных двигателях: центральное сочленение, с прицепным шатуном, последовательное размещение двух шатунов на одной шейке;

−материала вала: стальной кованый или чугунный литой.

96

5 |

3 |

2 |

1 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

4 |

Рис. 5.2. Элементы коленчатого вала [8] : |

|

1 – коренная шейка; 2 – шатунная шейка; |

|

3 – щека; 4 – противовес; 5 – носок; |

|

|

И |

6 – пятка; 7 – маховик |

|

Всё это выбирают после определения расположения колен вала, которое выполняют после динамического расчёта и эскизных разработок, связанных с назначением и размерами двигателя. Взаимное расположение колен зависит от числа тактов, числа и расположения

цилиндров и порядка работы цилиндровАД.

Колена вала располагаютбтак, чтобы получить [4, 5] :

− равномерность изменения крутящего момента по времени; − наилучшую уравновешенность двигателя;

− равномерное нагружен е частей коленчатого вала: последовательно работающ е ц л ндры не должны быть смежными, их следует

располагать по возможности по обе стороны от среднего коренного |

|

подшипника; |

и |

− наименьшие напряжения от крутильных и изгибных колеба- |

|

ний; |

С |

|

|

− наилучшее использование энергии выпускных газов при на- |

|

личии газовой турбины. |

|

Размеры элементов колена – длина шатунной и коренной шеек, |

|

толщина щеки – зависят от расстояния между осями цилиндров, которое в свою очередь зависит от диаметра цилиндра, толщины стенок гильзы и рубашки цилиндра, пространства для охлаждающей жидкости, а также каналов для продувочного воздуха и отработавших газов в двухтактном двигателе. Общая длина кривошипа находится в пре-

делах L = (1,1…1,8) D.

97

При уменьшении расстояния между осями цилиндров уменьшаются габаритные размеры двигателя и увеличивается жёсткость и прочность коленчатого вала. Однако работа подшипников может стать ненадёжной из-за уменьшения их длины.

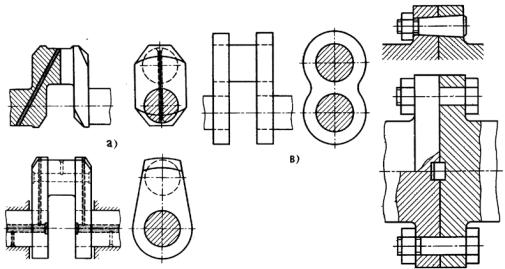

В зависимости от размера шеек и щёк, а также от числа колен валы изготавливают цельными (рис. 5.3,а), с составными коленами (рис. 5.3,б, в) и составными из двух или более участков, соединяемых фланцами (рис. 5.3,г).

|

|

) |

|

|

б) |

|

|

|

а |

|

|

||||

|

|

|

|

|

|

И |

|

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

в) |

Д |

г) |

||||

|

А |

|

|

|

|||

|

|

|

|

|

|

|

|

Р с. 5.3. Схемы коленчатых валов [4, 5, 15] : |

|

||||||

а– цельный вал; , в – составные валы; |

|

||||||

г –бсоед нительные фланцы |

|

||||||

Цельные валыиприменяют в двигателях внутреннего сгорания |

|||||||

всех типов. |

|

|

|

|

|

||

Валы с составными коленами устанавливают в крупных мало- |

|||||||

оборотных двигателяхС. Шейки и щёки таких валов изготавливают от- |

|||||||

дельно. В этих двигателях применяют полусоставные колена, в которых шатунные шейки выполняют как одно целое со щеками.

Всоставных или полусоставных коленах шейки запрессовывают

вщёки при небольшом нагреве до 200…300 ºС при натяге, обеспечивающем достаточную прочность соединения.

Части колена у звездообразных двигателей соединяют шлицами или болтами, стягивающими разрезную щеку. У этих двигателей главный шатун часто выполняется с неразъёмной кривошипной головкой.

98

Составные валы, состоящие из нескольких участков, соединяют фланцами, откованными как одно целое с валом. Фланцы имеют центрирующие шайбы, которые закладывают между фланцами на время развёртки отверстий для болтов. Затем эти шайбы удаляют и фланцы жёстко соединяют болтами, что позволяет в дальнейшем разбирать вал на части без передвижения вдоль оси.

Коленчатые валы быстроходных дизелей, работающих с высоким давлением сгорания, выполняют обычно полноопорными, то есть

сопорами после каждого цилиндра или отсека двух цилиндров в V-образных двигателях. Только дизели с относительно малыми размерами цилиндра изготавливаются иногда с опорами через два цилиндра. В бензиновых однорядных двигателях применяются как пол-

ноопорные валы, так и с опорами через два цилиндра.

Большее число опор коленчатого валаИвследствие более равномерной передачи усилий по длине двигателя благоприятно влияет на работу верхней половины картера и блокаДцилиндров.

Высокое давление сгорания вызывает в валах с пролётом через

два цилиндра значительные деформации изгиба, появляется опасность возникновения изгибныхАколебаний.

Повышение жёсткости на изгиб неполноопорного вала достигается увеличением диаметровбшатунных и коренных шеек с одновременным уменьшением их длины и увеличением толщины щёк. Неполноопорный вал корочеии поэтому обладает большей жёсткостью на кручение. Число собственных колебаний такого вала выше, так как наряду с большойСжёсткостью он имеет меньшее число противовесов

сменьшими массами.Пятка: конец вала со стороны отбора мощности для соединения

с генератором, муфтой, маховиком, упругим элементом и т.д. имеет участок со шлицами или фланцем. На концевых участках монтируют шестерню передачи к распределительному валу.

Носок: конец вала, противоположный концу отбора мощности, служит для монтажа шестерён, приводящих в действие топливный насос высокого давления, масляный насос, насос системы охлаждения. Здесь же может быть расположен дополнительный кривошип для механизма привода компрессора и других агрегатов. В автотрактор-

99

ных двигателях на этом конце располагают шкив привода вентилятора, храповик и в некоторых случаях гаситель крутильных колебаний.

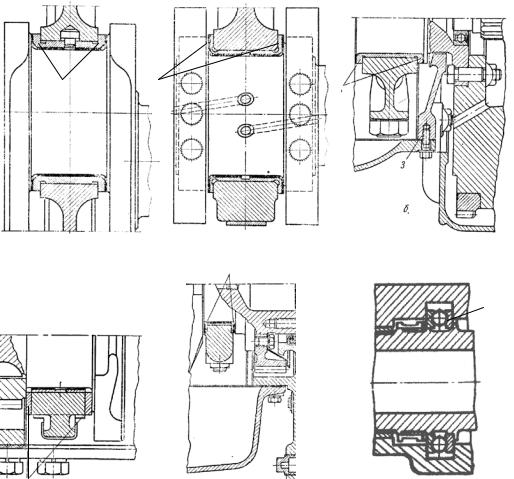

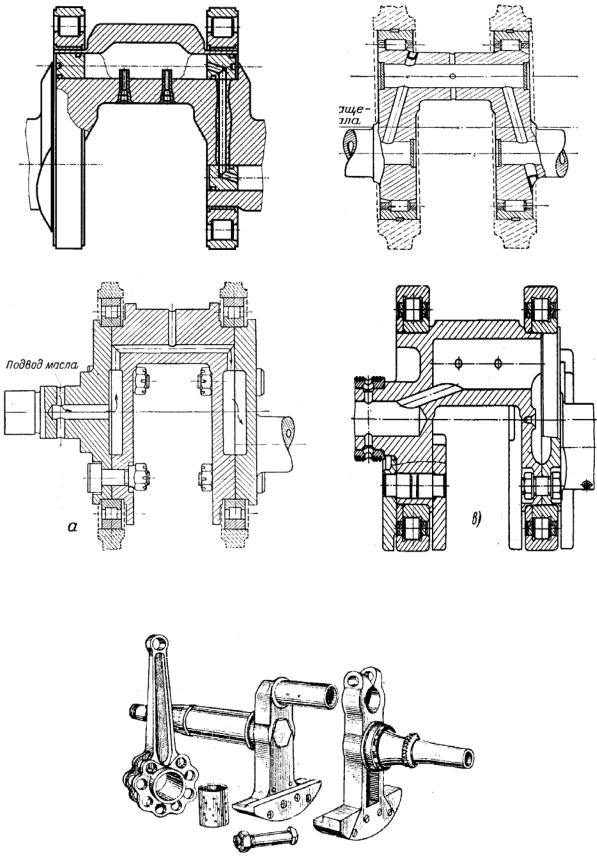

Коренные шейки выполняют, как правило, одинакового диаметра. От осевых перемещений при тепловом расширении вал фиксируют относительно картера [6] :

•бортами упорных вкладышей коренных подшипников

(рис. 5.4,а, б, в, поз. 1);

•упорными кольцами (рис. 5.4,г, д, поз. 2);

•упорными шариковыми подшипниками (рис. 5.4,е, поз. 3).

|

|

1 |

|

|

|

И |

|

||

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Д |

|

|||

|

|

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

А |

|

|

|

|

||

а) |

|

б |

б) |

|

|

|

|

|

|

и |

2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

в)

3

2 |

г) |

д) |

е) |

|

Рис. 5.4. Фиксация коленчатого вала от осевых перемещений [6, 7, 15] : 1 – вкладыши; 2 – упорные кольца; 3 – шариковый подшипник

Чаще всего упорные подшипники устанавливают со стороны маховика. При таком положении подшипника тепловое удлинение вала на влияет на зазоры в сцеплении. Однако ведущая шестерня привода на переднем конце вала несколько смещается. В отдельных слу-

100

чаях упорные подшипники могут располагать со стороны привода механизма газораспределения или у среднего коренного подшипника.

Упорные кольца устанавливают либо со стороны привода механизма газораспределения, либо со стороны маховика.

Шатунные шейки имеют тот же диаметр, что и коренные, или несколько меньший. Как в коренных, так и в шатунных шейках часто сверлят отверстия для уменьшения массы. Увеличение диаметра шатунной шейки приводит к росту размеров кривошипной головки шатуна и размеров картера. Кроме того, повышаются вращающиеся массы, силы инерции, а частота собственных колебаний уменьшается. Коренные шейки чаще, чем шатунные, выполняют без полостей.

Щёки коленчатых валов выполняют разнообразной формы

(рис. 5.5, 5.6) : круглые, эллиптические, прямоугольные, многогранные. |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Д |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

СРис. 5.5. Форма элементов коленчатого вала [10]

У быстроходных форсированных двигателей щёки выполняются, как правило, круглые или эллиптические.

Наиболее простой в изготовлении является прямоугольная щека, наиболее сложной – эллиптическая. Однако с точки зрения распределения напряжений эллиптическая щека самая рациональная. Не работающие части металла, находящиеся дальше всех от оси вала, срезают для экономии металла. В результате уменьшаются массы неуравновешенных частей и общая масса вала. Если между опорами находятся два колена, применяют длинные щёки, что усложняет вал и делает его более тяжёлым. При выборе щеки учитывают её прочность и технологичность. Например, эллиптические щёки, близкие к круглым, имеют

101

Рис. 5.6. Форма щёк коленчатогоДИвала [4, 5, 8]

ся возможность уменьшенбя толщины щеки без увеличения её ширины.

не меньшую по сравнению с ними усталостную прочность при мень-

шей массе. |

и |

Увеличение диаметра щёкАприводит к появлению перекрытия |

|

шеек и способствует повышен ю жёсткости вала. При этом появляет- |

|

|

С |

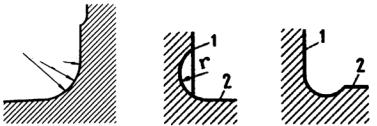

Переходы от щёк к коренной и шатунной шейкам во избежание возникновения больших концентраций напряжений выполняются большим радиусом закруглений – галтели (рис. 5.7). Для увеличения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трёх сопряжённых дуг различных радиусов (рис. 5.7,а). В некоторых конструкциях переход от щёк к шейкам выполняют с поднутрением в щеку (рис. 5.7,б) или в шейку (рис. 5.7,в). Увеличению радиуса галтели препятствует уменьшение рабочей длины шейки.

Противовесы в многоцилиндровых двигателях устанавливают по следующим причинам [6] :

у четырёх-, шести- и восьмицилиндровых четырёхтактных двигателей средние кривошипы расположены в одной плоскости и по

102

одну сторону от оси вращения. Поэтому необходимо разгрузить коренные подшипники;

r3 r2 r1 |

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

б) |

в) |

|

||||

Рис. 5.7. Формы галтелей [4, 5, 7, 15] : а – несколько радиусов;

б– поднутрение в щеку ;

в– поднутрение в опору

уравновешенный коленчатый вал неИявляется абсолютно жёстким, и вследствие его упругости Дмоменты от центробежных сил инерции частично передаются через опоры на картер и нагружают

его.

В случае отливки верхнейАполовины картера вместе с блоком цилиндров создаётся жёсткая система с малыми деформациями. Наиболее жёсткой является туннельнаябконструкция картера.

Применение противовесов имеет и недостатки: момент инерции приведённых масс кривошипаизначительно повышается, что приводит

кпонижению частоты со ственных колебаний вала. Величина массы противовесов достСгает 70…80 % от суммарной массы вращающихся частей.

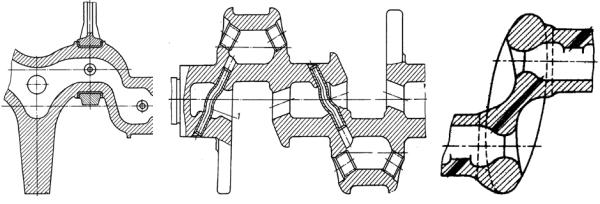

Противовесы выполняют либо заодно со щеками, либо крепят к последним как отдельные элементы. При изготовлении противовеса как одно целое со щекой усложняется изготовление вала, но увеличивается надёжность работы. Различные способы крепления противовесов показаны на рис. 5.8. Число и установочный угол противовесов подбирают так, чтобы возможно более полно разгрузить подшипники при минимальном увеличении веса коленчатого вала. В автотракторных двигателях нередко противовесы устанавливают не на всех щеках.

При прохождении через резонансные режимы работы устройства, крепящие противовесы, нагружаются знакопеременными касательными силами инерции вращающихся масс.

На рис. 5.8,а, бпоказано крепление противовесов с помощью ласточ-

103

а) |

б) |

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

в) |

|

|

|

г) |

|

|

|

|

|

|

А |

|

|

|

|

|

|

б |

|

|

|

и |

|

|

|

||||

С |

|

|

|

|

|

|

|

д) е)

Рис. 5.8. Способы крепления противовесов [4, 5, 6, 7, 8, 9]

кина хвоста. Это позволяет разгрузить болты от центробежных сил. Противовес (рис. 5.8,а) имеет прорезь, оканчивающуюся отверстием, которое необходимо для снятия напряжения. Прорезь делает противовес упругим и он легко стягивается болтом. Для уменьшения прогиба болта по середине его стержня должен быть призонный пояс, опирающийся на поверхность щеки и противовеса. Крепление упругого противовеса (рис. 5.8,б) осуществляется двумя болтами. При сборке лапы противовеса разводят, устанавливают на щеку, после чего происходит защемление опорных поверхностей щеки противовесом. В этом случае крепёжные болты разгружаются также от каса-

104

тельных сил инерции, возникающих при крутильных колебаниях при прохождении через резонансное число оборотов.

Вконструкциях, изображённых на рис. 5.8,в, г, д, крепящие болты дополнительно нагружаются после затяжки только центробежными силами инерции. От касательных сил инерции болты разгружаются в первых двух случаях призонной посадкой противовеса на выступ щеки, в третьем случае – треугольными шлицами. На рис. 5.8,е показано гребёнчатое соединение противовеса со щекой. Противовес крепится штифтами и шпильками.

Внекоторых конструкциях для фиксации болтов их головки привариваются к противовесам. Иногда и противовесы привариваются к щекам коленчатого вала. Недостатком такой конструкции являет-

ся нарушение структуры материала вала, особенно при изготовлении вала из легированных сталей. И

Толщина противовеса не должна превышать толщины щеки. Это необходимо для того, чтобы в условияхДэксплуатации при перешлифовке вала не нужно было бы снимать противовесы.

Вмасляный зазор подшипников и шейки не должны попадать примеси, имеющиеся в масле.АДля этого к коренным и шатунным шейкам под давлением подводится масло из общей масляной магистрали в стенках верхней бполовины картера. Коленчатый вал служит маслопроводом смазочной системы. Чаще всего масло подводится к коренным подшипниками, от которых по каналам в щеках или запрессованным трубкам масло поступает к шатунным шейкам. Трубки завальцованы илиСпр креплены каким-либо иным способом к стенке шатунной шейки (р с. 5.9) опущены на значительную глубину в полость шатунных шеек. Масляные каналы могут располагать и перпендикулярно плоскости колена.

Рис. 5.9. Способы крепления трубок для подвода масла

На рис. 5.10 показаны основные магистрали прохода масла в полостях коленчатого вала. В конструкции по схеме, представленной на рис. 5.10,а, обеспечена ускоренная подача масла в пусковой период. Однако на поверхность шатунной шейки поступает загрязнённое мас-

105

ло. При подаче масла по схемам , показанным на рис. 5.10,в и рис. 5.10,е, осуществляется центрифугировние масла и оно очищается от примесей, не задержанных фильтрами. Примеси откладываются в полостях шеек, противоположных оси вращения. Поэтому масло для подшипников должно отбираться из свободной от отложений зоны через запрессованные трубки.

а) б) в)

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|||||

г) |

|

|

|

|

|

|

д) |

|

|

|

е |

) |

|

|

|

|

ж) |

|||

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|||

Рис. 5.10. Подвод масла к шейкам коленчатого вала [4, 5, 6, 7, 8] |

||||||||||||||||||||

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

||||

При полых коренных и шатунных шейках применяют различно- |

||||||||||||||||||||

го вида заглушки (см. рис. 5.10, 5.11). |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

С |

|

|

|

б) |

|

|

|

|

|

|

|

в) |

|

|

||||

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г)

Рис. 5.11. Заглушки в шатунных шейках коленчатого вала [4, 5, 6, 8,,915]

Литые толстостенные заглушки либо имеют резьбовое соединение с шейкой, либо стягивают болтами (см. рис. 5.10,в, г, д; 5.11,б, г). Они имеют конические фаски, притёртые к валу. Тонкостенные заглушки (см. рис. 5.11,а, в) развальцовывают по краям. Для этого во внутрен-

106

них полостях шеек протачивают канавки. При резьбовом креплении заглушек понижается предел выносливости, завальцовка заглушек затрудняет осмотр и очистку масляных полостей. Ставят и плоские заглушки на прокладках (см. рис. 5.10,б), что делает конструкцию более простой.

Для уменьшения потерь масла, находящегося в картере, передний и задний концы коленчатого вала уплотняют. Уплотнение переднего конца достигается отражательными кольцами и уплотнительными манжетами. Уплотнение заднего конца коленчатого вала достигается применением отражательных колец и лабиринтной винтовой резьбой с направлением, обратным направлению вращения.

Диаметры внутренних полостей шеек относительно наружных составляют 0,4…0,5 для тихоходных и 0,5…0,8 для быстроходных

Втабл. 5.2 даны ориентировочныеДсоотношенияИ между основными размерами элементов коленчатых валов судовых и тепловозных дизелей. А

Вкачестве коренных опор могут использоваться щёки с роликовыми или шариковыми подшипникамиб качения (рис. 5.12,а, б). В этом случае щёки выполняют круглыми, концентрично с осью вращения вала, а коленчатый валиустанавливают с торца в неразъёмный картер.ков качения уменьшаютсяС потери на трение, сопротивление на про-

кручивание коленчатого вала во время пуска при низких температурах и износ при частых запусках двигателя. Недостатками коленчатых валов с подшипниками качения является меньшая жёсткость, большие габаритные размеры и повышенный вес, достоинствами – уменьшение длины коленчатого вала в связи с совмещением коренной шейки со щекой.

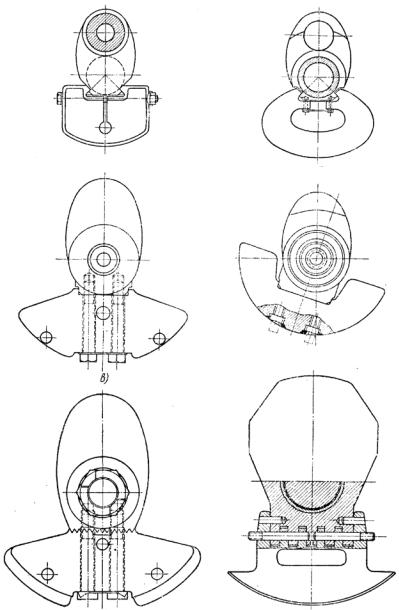

В звездообразных двигателях главный шатун должен быть выполнен с цельной кривошипной головкой, поэтому коленчатый вал выполняется составным (рис. 5.13).

Шатунные шейки одноимённых цилиндров левого и правого рядов некоторых V-образных двигателей выполняют автономными со

сдвигом относительно друг друга (рис. 5.14) на угол δ. Благодаря этому

107

|

|

|

|

|

|

|

И |

|

|

|

Таблица 13 |

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

Соотношение размеров элементов коленчатых валов [4, 5] |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Двигатели |

|

L |

|

|

dшш |

|

dкш |

|

h |

|

b |

ρ |

Быстроходные судовые и тепловозные |

|

(1,1…1,5)·D |

|

(0,6…0,8)·D |

(0,6…0,9)·D |

(0,3…0,5)·d |

|

(1,45…2,0)·d |

(0,06…0,1)·d |

|||

дизели |

|

|

|

б |

|

|

|

|

|

|

|

|

|

(1,3…1,6)·D |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

А |

|

|

|

|

|

|

|||

Стационарные и судовые тихоходные |

|

(1,5…1,7)·D |

|

|

|

|

|

|

|

|

||

дизели |

|

|

|

(0,56…0,75)·D |

(0,6…0,8)·D |

(0,45…0,55)·d |

|

(1,3…1,6)·d |

(0,055…0,07)·d |

|||

|

(1,7…1,8) ·D |

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

108

|

|

а) |

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

||

|

|

|

|

А |

|

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

и |

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

г) |

|

|

в) |

|

|

|

|

|

|

|

Рис. 5.12. Коленчатые валы на подшипниках качения [4, 7, 8, 9, 10] : а, б – монолитные; в, г – составные

Рис. 5.13. Коленчатый вал звездообразного двигателя [8]

109

δ = 30º |

обеспечивается равномерное чередова- |

|

|

|

ние рабочих ходов. |

|

В двигатели внутреннего сгорания |

|

устанавливают кованые стальные |

|

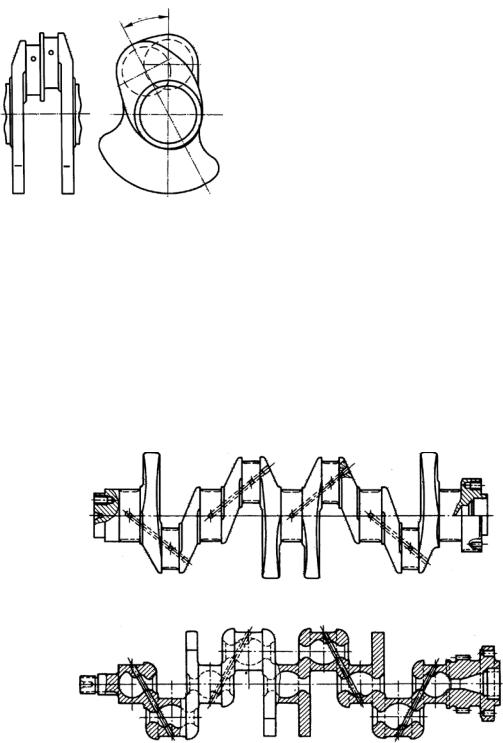

(рис. 5.15,а) и чугунные литые (рис. 5.15,б) |

|

коленчатые валы. У литых чугунных ко- |

|

ленчатых валов прочность ниже, чем у |

|

стальных кованых, особенно на изгиб.По- |

|

этому чугунный вал часто выполняют |

Рис. 5.14. Коленчатый вал со |

полноопорным. Кроме того, увеличивают |

смещённой шатунной шейкой [4, 7] |

диаметры коренных и шатунных шеек, |

толщину щёк и радиусы галтелей. Однако при использовании чугуна с шаровидным графитом можно при тех же размерах создать конструкцию литого вала по прочности, не уступающую стальному кованому валу. Из рис. 5.15,б и рис. 5.16 видно, что в чугунном литом коленчатом вале можно создать рациональную форму внутренней по-

верхности шеек и щёк для уменьшения концентрации напряжений и |

||||

|

|

|

|

И |

увеличения усталостной прочности. В этих валах допускаются высо- |

||||

кие амплитуды напряжений при изгибе и кручении. |

||||

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

а) |

|

|

|

С |

|

|

|

|

|

|

|

|

|

б)

Рис. 5.15. Коленчатые валы [7] :

а – стальной кованый; б – чугунный литой

Кроме того, литой чугунный коленчатый вал обладает и другими достоинствами [9] :

110

Рис. 5.16. Литые чугунные коленчатые валы [5, 9]

•меньший расход металла при изготовлении по сравнению с кованым стальным, так как уменьшается количество снимаемого при обработке металла. При этом уменьшается и число операций механической обработки и время, затрачиваемое на них;

•на 10…15 % уменьшается масса полностью обработанного ли-

того чугунного коленчатого вала. |

|

И |

||||

|

|

|

|

|

|

|

1. |

Какие требования предъявляются к конструкции коленчатых валов? |

|||||

2. |

|

|

|

|

Д |

|

От чего зависят конфигурация коленчатого вала и его размеры? |

||||||

3. |

Как устроен коленчатый вал? Как располагают его колена? |

|||||

4. |

На каких двигателях устанавливают составные коленчатые валы? Кон- |

|||||

|

|

|

|

А |

|

|

струкция составных коленчатых валов. |

|

|

||||

5. |

Как фиксируют коленчатый вал от осевых смещений? |

|||||

6. |

|

|

б |

|

|

|

Какой формы поперечное сечение щёк? |

|

|||||

7. |

Какие применяют способы крепления противовесов и трубок для под- |

|||||

вода масла? |

и |

|

|

|

||

|

|

|

|

|

||

8. |

Какие заглушки используют при полых коренных и шатунных шейках? |

|||||

9. |

Особенности конструкции коленчатых валов с подшипниками качения. |

|||||

|

|

С |

|

|

|

|

111