- •1. ОСНОВЫ КОНСТРУИРОВАНИЯ

- •1.1. Этапы конструирования

- •1.2. Компоновочные схемы двигателей [4, 5]

- •1.3. Выбор основных конструктивных параметров [4, 5, 6]

- •2. КОРПУСНЫЕ ДЕТАЛИ

- •2.1. Фундаментные рамы, стойки и станины

- •2.2. Блоки, картеры, головки цилиндров

- •2.2.1. Двигатели с жидкостным охлаждением

- •2.2.2.Особенности двигателей с воздушным охлаждением

- •2.2.2.1. Компоновочные схемы двигателей

- •2.2.2.2. Особенности компоновки двигателей

- •2.2.2.3. Регулирование охлаждения

- •2.2.2.4. Конструкции корпусных деталей двигателей

- •Вопросы для самоконтроля

- •3. ПОРШНЕВАЯ ГРУППА

- •3.1. Конструктивный обзор

- •3.2. Поршень

- •3.3. Поршневой палец

- •3.4. Поршневые кольца

- •3.4.1. Компрессионные кольца

- •3.4.2. Маслосъёмные кольца

- •Вопросы для самоконтроля

- •4. ШАТУНЫ, ШТОКИ И КРЕЙЦКОПФЫ

- •4.1. Конструктивный обзор

- •4.2. Поршневая головка

- •4.4. Стержень шатуна

- •4.6. Шатунные болты

- •4.7. Особенности конструкции шатунной группы крейцкопфных двигателей

- •Вопросы для самоконтроля

- •5. КОЛЕНЧАТЫЙ ВАЛ

- •6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ (МГР)

- •6.1. Компоновка клапанных механизмов

- •6.2. Привод клапанов

- •6.4. Детали механизма газораспределения

- •6.4.1. Клапаны и замки крепления тарелок пружин

- •6.4.3. Толкатели, штанги, коромысла

- •Вопросы для самоконтроля

- •7. МАТЕРИАЛЫ

- •Вопросы для самоконтроля

- •Библиографический список

6.4.Детали механизма газораспределения

6.4.1.Клапаны и замки крепления тарелок пружин

Из-за условий работы клапанов, особенно выпускных, – высокие температуры, разъедающее действие газов, высокие динамические нагрузки – к материалам, идущим на их изготовление, предъявляются следующие требования [8, 10] :

1) температура закалки материала клапана должна быть выше рабочей температура, таким образом, будут сохраняться высокие механические свойства во время эксплуатации двигателя;

2) материал клапана должен иметь хорошие антикоррозионные свойства, высокие сопротивления окислению и образованию окалины;

3) материал клапана должен обладать высокой износоустойчи-

востью, в особенности стержень. |

|

|||||||

|

|

|

|

7 |

|

|

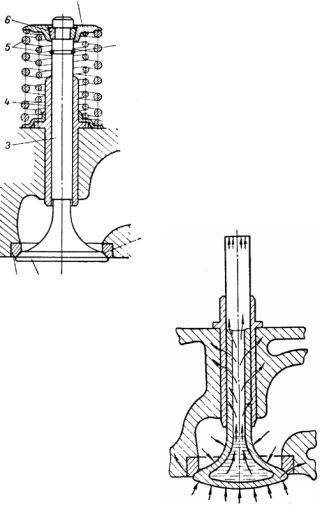

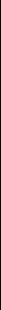

Собственно клапан состоит из головки 1 и |

|

|

|

|

|

|

|

|

стержня 3 (рис. 6.26). |

И |

|

6 |

|

|

|

|

|

А |

|

|

5 |

|

|

|

9 |

|

|

|

|

|

|

|

|

которой возникают высокие неравномерные ме- |

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

иб |

|

|

4 |

|

|

|

|

|

ханические и термическиеДнагрузки, является го- |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

клапана |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

седло. Схема передачи тепла от клапана показана |

|

|

|

|

|

С |

|

|||

|

|

|

|

8 |

на рис. 6.27. |

|

||

|

|

|

|

|

|

|||

2 |

1 |

|

|

|

|

|

||

Рис. 6.26. Клапанный |

|

|

||||||

механизм в сборе [8] : |

|

|

||||||

1 – головка; 2 – седло; |

Рис. 6.27. Схема передачи тепла от |

|||||||

3 – стержень; 4 – на- |

клапана к головке цилиндров [6, 8] |

|||||||

правляющая втулка; |

|

|

||||||

5 – пружины; 6 – сухарики; 7 – тарелка; 8 – коническая фаска; 9 – пружинное кольцо

138

Стержень клапана 3 находится в направляющей втулке 4 и имеет цилиндрическую форму. Для улучшения отвода тепла от головки, уменьшения сопротивления потоку газов и увеличения прочности соединение стержня с головкой делается плавным.

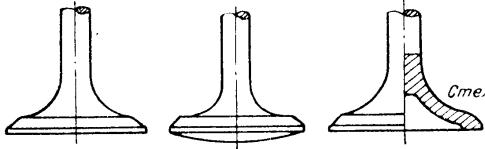

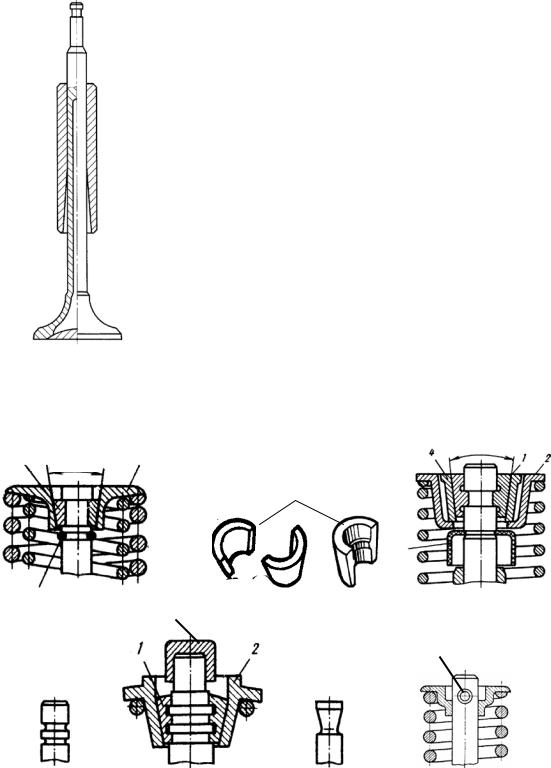

Рассмотрим особенности элементов конструкции клапана. Головка клапана, точнее форма и размер головки, соответствуют

назначению клапана. По форме головка клапанов может быть плоской

(рис. 6.28,а; 6.29,а, в, д, е, з) выпуклой (рис. 6.28,б; 6.29,ж) и тюльпа-

нообразной или вогнутой (рис. 6.28,в; 6.29,б, г).

|

|

|

|

|

|

а) |

б) |

|

в) |

||

Рис. 6.28. Формы головки клапана [4, 5, 6, 7, 8] : |

|||||

|

|

И |

|

|

|

а – плоская; б – выпуклая; в – тюльпанообразная |

|||||

Плоская (тарельчатая) головка наиболееДпроста в изготовлении, |

|||||

поэтому получила широкое распространение для изготовления впуск- |

|||||

ных клапанов для всехидвигателейбА. Однако клапан с такой головкой имеет малый рад ус перехода от стержня к головке rс (рис. 6.30,а) и большую толщинуСголовки δ.

Для облегчен я головки и уменьшения гидравлических потерь свежего заряда на впуске головки впускных клапанов выполняют тюльпанообразной (вогнутой) формы с большим радиусом перехода от стержня к головке rс и выемкой со стороны цилиндра. Недостатком такой головки является увеличенная поверхность нагрева и сложность изготовления.

Для выпускных клапанов применяют выпуклые (сферические) головки для улучшения обтекания клапана горячими выпускными газами со стороны цилиндра. Жёсткость такой головки увеличивается, но возрастают масса клапана и площадь нагрева головки.

Диаметр головки dг как впускного, так и выпускного клапанов, делают максимально возможным, насколько это позволяют конструкция и размеры головки цилиндров.

139

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

5 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

|

7 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

6 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

45º |

б |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

S |

|

|

|

|

|

|

|

|

|

|

|

и |

|

30° |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

а) |

|

|

|

б) |

|

|

|

в) |

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

д) |

|

|

|

|

|

е) |

|

|

|

ж) |

з) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

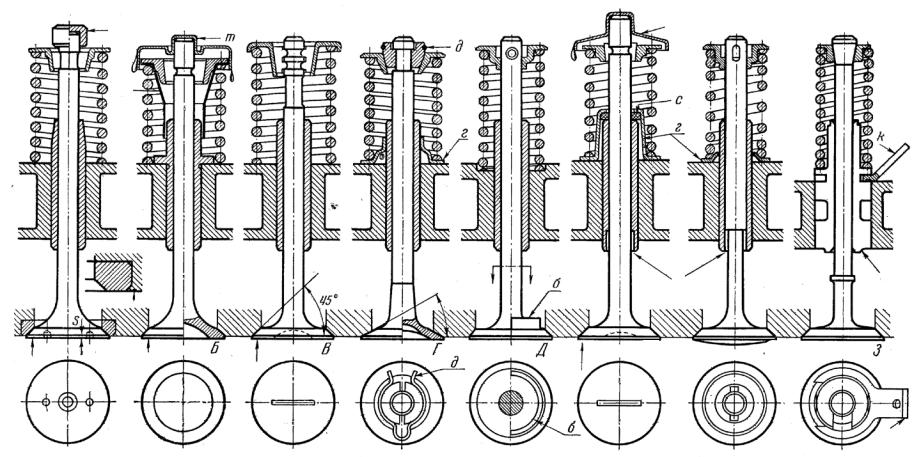

СРис. 6.29. Разновидности клапанов [10] : |

|

|

|

|

|

7 |

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

1 – колпачок; 2 – отражатель; 3 – опорная тарелка; 4 – пружинный зажим; 5 – уплотнитель; 6 – направляющая втулка; |

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

7 – вильчатая чека; |

8 – увеличенный зазор |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

140 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

dс

l

|

rс |

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dг |

|

|

|

|

|

|

30° |

|

45° |

||||

|

|

|

|

|

δ |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

в) |

|||||

|

|

|

|

|

|

|

а) |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

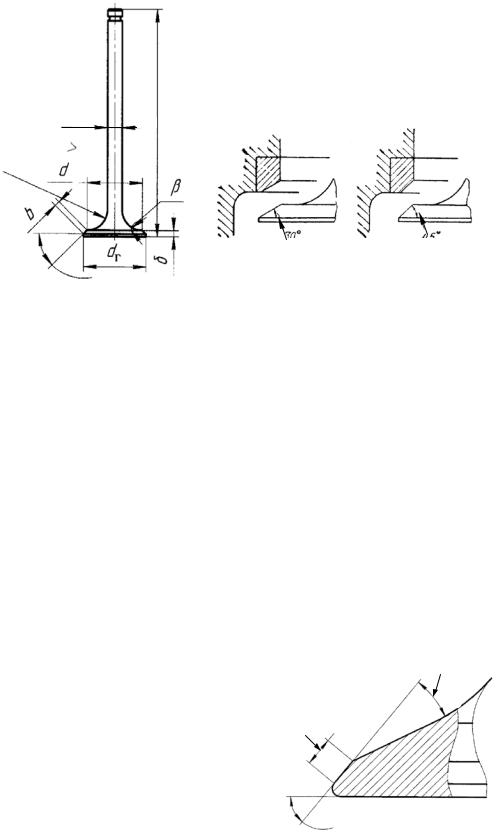

Рис. 6.30. Параметры элементов клапана [4, 6, 8] |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|||

Так как выпуск отработавших газов происходит при большом перепаде давлений, диаметр головки впускного клапана (при одина-

ковом числе впускных и выпускных клапанов на один цилиндр) де- |

|

|

А |

лают больше диаметра головки выпускного клапана. |

|

Угол фаски α (см. рис. 6.30,а) выполняют под углом 30° |

|

б |

|

(см. рис. 6.29,г; 6.30,б) или 45° (см. рис. 6.29,в; 6.30,в). Фаску под уг- |

|

и |

|

лом 30° применяют только для впускных клапанов. Связано это с тем, что при одинаковом перемещении клапана площадь проходного сече-

ния больше, чем при фаске под углом 45°. Однако при этом ухудшается плотность пр леган я клапана к седлу и, следовательно, теплоотвод от головки к седлу. Для увеличения плотности прилегания клапана с седлом фаску выполняют дифференциальной (рис. 6.31).

Дифференциальная фаска |

|

|

|

хорошо и быстроСприрабатыва- |

|

0,5…1,0° |

|

ется и сохраняет герметичность |

|

|

|

прилегания клапана к седлу при |

1…3 мм |

|

|

уменьшении угла α в результате |

|

||

|

|||

деформации головки. Более уз- |

|

|

|

кой выполняют фаску в детали |

|

|

|

меньшей жёсткости. В зависи- |

|

α |

|

мости от диаметра клапана |

|

||

Рис. 6.31. Дифференциальная фаска [4, 5] |

|||

размер S (см. рис. 6.29,а) варьи- |

|||

141

руют в пределах 1…3 мм (см. рис. 6.31).

Диаметр стержня dс (см. рис. 6.30,а) клапана выбирается в зависимости от нагружения стержня боковыми силами при открывании клапана. В случае привода через толкатель (отсутствие боковых сил) или через коромысло (боковые силы небольшой величины) стержень изготавливают небольшого диаметра. Большего диаметра стержень выполняют при непосредственном приводе, то есть при наличии больших боковых сил. Однако при большом диаметре стержня увеличивается масса клапана и уменьшается проходное сечение газовоздушного канала.

Длина стержня l зависит от расположения клапана и изменяется в пределах (2,5…3,5)·dг. У подвесных клапанов (верхнее расположение)

длина стержня ближе к нижнему пределу и должна быть возможно |

|

|

И |

меньшей, у боковых клапанов (нижнее расположение) длина стержня |

|

выбирается из условий компоновки. |

Д |

У основания фаски угол β (см. рис. 6.30,а) выбирают из условий

наилучшего обтекания, и он составляет 12…15°. Радиус сопряжения головки со стержнем rс изменяется в пределах (0,25…0,35)·dг у плоских и выпуклых клапанов и до 0,5·dг – у тюльпанообразных.

Основные геометрические параметры клапанов представлены в табл. 6.2.

|

|

|

|

А |

Таблица 6.2 |

||

|

|

|

|

|

|||

Геометр ческ е параметры клапанов двигателей [4, 5] |

|||||||

|

|

|

б |

|

|

||

|

|

|

|

|

|

Стационарные |

|

|

|

тационарные |

|

и судовые |

Быстроходные |

||

Параметр |

|

и |

|

|

быстроходные, |

||

|

и судовые |

|

|

форсированные |

|||

|

|

тихоходные |

|

автомобильные |

|||

|

|

|

|

||||

|

С |

|

|

|

и тракторные |

|

|

Диаметр d клапана |

|

|

|

|

|

|

|

при установке: |

|

(0,30…0,42)·D |

|

(0,35…0,45)·D |

(0,35…0,47)·D |

||

− двух клапанов |

|

||||||

− четырёх клапанов |

(0,28…0,34)·D |

|

(0,30…0,34)·D |

(0,32…0,36)·D |

|||

Ход клапана h |

(0,18…0,26)·d |

|

(0,16…0,28)·d |

(0,22…0,30)·d |

|||

Диаметр: |

|

|

|

|

|

|

|

− головки dг |

|

(1, 05…1,15)·d |

|

(1, 06…1,12)·d |

– |

||

− стержня dс |

|

(0,15…0,25)·d |

|

(0,16…0,28)·d |

(0,20…0,40)·d |

||

Толщина головки δ |

(0,10…0,12)·d |

|

(0,08…0,12)·d |

||||

Ширины фаски b |

(0,025…0,080)·d |

|

(0,08…0,12)·d |

(0,05…0,10)·d |

|||

142

У некоторых двигателей для увеличения завихрения свежего заряда впускные клапаны снабжаются отражателем 2 (см. рис. 6.29,д). В результате поступающий с высокой скоростью свежий заряд начинает вращаться. Увеличение сопротивления компенсируется хорошим смесеобразованием.

Для устранения заедания стержня клапана в наиболее нагретой его части либо уменьшают диаметр стержня 8 (см. рис. 6.29,ж), либо увеличивают внутренний диаметр направляющей втулки 8 (см. рис. 6.29,е).

Для уменьшения износа торца стержня на него надевают колпачок 1 (см. рис. 6.29,а, б, е). Одновременно колпачок, представленный на рис.6.29,б, отводит масло от стержня. Кроме того, для отвода масла от стержня применяют отражатель 2 или уплотнение 5.

На некоторых двигателях применяютИнаправляющую втулку 6, состоящую из двух частей (см. рис. 6.29,з). В этом случае клапан и втулку устанавливают в блок в собранномДвиде и внешний диаметр втулки выполняют несколько большего диаметра. Для закрепления втулки в блоке цилиндров размещают вильчатую чеку 7.

Для притирки клапана кАседлу в тарелке делаются прорези (см. рис. 6.29,в, е) или сверления (см. рис. 6.29,а).

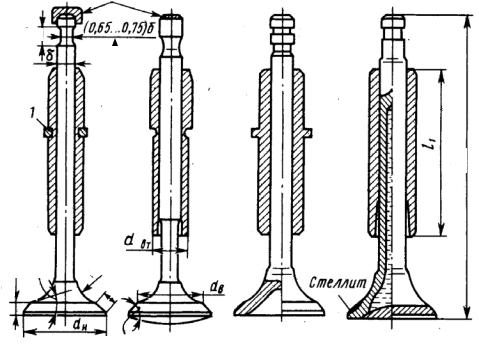

Как уже говорилосьбвыше, важным вопросом при конструировании клапанов является отвод теплоты. На рис. 6.27 показана схема отвода теплоты от клапанаи, из которой видно, что часть теплоты (основная) отводится через седло, другая часть – через направляющую втулку. Для улучшенСя теплоотвода кроме перечисленных выше мер – плавный переход от стержня клапана к головке, контактирование клапана с седлом через коническую фаску – увеличивают диаметр стержня клапана, удлиняют направляющую втулку, приближают рубашку охлаждения головки цилиндра как можно ближе к седлу клапана. Более того, в двигателях большой удельной мощности выпускные клапаны, стержень и головку выполняют полыми (см. рис. 6.27, 6.32). Полость примерно на 60 % заполняют солями натрия. У солей на-

трия температура плавления составляет всего 97 °С. При рабочей температуре клапана натрий расплавляется (находится в жидком состоянии) и частично испаряется. При соприкосновении со стенками клапана натрий конденсируется и переносит теплоту от головки к стержню.

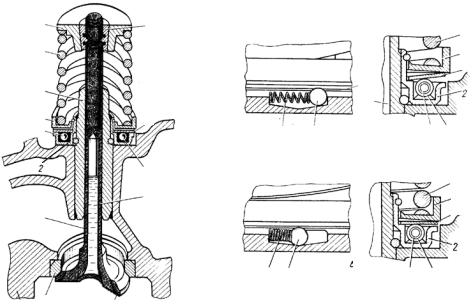

На конце стержня клапана устанавливается тарелка 7 (см. рис.6.26) пружин 5, закреплённая замками различной конструкции (см. рис. 6.29),

143

|

|

|

|

|

|

|

которая зависит в том числе и от привода |

|||||||||||||||||

|

|

|

|

|

|

|

клапана. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

В случае привода клапана через тол- |

||||||||||||||

|

|

|

|

|

|

|

катель или коромысло тарелка фиксируется |

|||||||||||||||||

|

|

|

|

|

|

|

с помощью разрезных конических сухари- |

|||||||||||||||||

|

|

|

|

|

|

|

ков 1 (рис. 6.33). |

Последние обхватывают |

||||||||||||||||

|

|

|

|

|

|

|

выточку на стержне клапана и зажимаются |

|||||||||||||||||

|

|

|

|

|

|

|

в коническом отверстии тарелки 2. Фо р- |

|||||||||||||||||

|

|

|

|

|

|

|

ма выточки может быть простой цилинд- |

|||||||||||||||||

|

|

|

|

|

|

|

рической с галтелями (см. рис. 6.29, б, е; |

|||||||||||||||||

|

|

|

|

|

|

|

рис. 6.33,а, в) и более сложной: с одним |

|||||||||||||||||

|

|

|

|

|

|

|

или двумя поясками (см. рис. 6.33,г, д) или |

|||||||||||||||||

|

|

|

|

|

|

|

конической (см. |

рис. 6.33,е). Диаметр вы- |

||||||||||||||||

|

|

|

|

|

|

|

точки |

|

|

И |

|

приблизительно |

||||||||||||

|

|

|

|

|

|

|

|

равняется |

|

|||||||||||||||

|

|

|

|

|

|

|

(0,65…0,75)· dс. |

На выточке конической |

||||||||||||||||

|

|

|

|

|

|

|

формы |

Д |

|

|

|

|

|

за |

||||||||||

Рис. 6.32. Клапан с внутренней |

счёт внутреннего конуса. Конусный конец |

|||||||||||||||||||||||

полостью для принудительного |

||||||||||||||||||||||||

охлаждения [4, 5, 6, 7, 8, 9, 11] |

стержня клапана уменьшает концентрацию |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

10…15 |

° 1 |

2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

1 |

10…15 |

° |

|

|

|

б |

|

|

|

|

|

4 |

|

|||||||||||

и |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

а) |

7 |

|

|

|

|

|

|

|

б) |

|

|

|

|

|

в) |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

6 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

д) |

е) |

ж) |

Рис. 6.33. Замки крепления тарелок пружин [4, 5, 6, 7, 8, 15] :

1 – сухарики; 2 – тарелка; 3 – пружинное кольцо; 4 – коническая втулка; 5 – манжета; 6 – чека; 7 – колпачок

144

напряжений благодаря галтели большого радиуса. Высота сухариков приблизительно равна диаметру стержня dс, угол конуса составляет 10…15°. В некоторых случаях тарелка крепится чекой (см. рис. 6.33,ж), проходящей через отверстие в стержне клапана.

Конец стержня закаливают либо надевают колпачок 7 (см. рис. 6.33,д) из более твёрдого материала, либо покрывают стеллитом. Этим предохраняют конец стержня от разбивания.

Для предотвращения падения клапана в цилиндр при поломке хвостовика стержня или пружин на стержне ниже тарелки могут устанавливать пружинное кольцо 3 (см. рис. 6.33,а).

Коническая втулка 4 (см. рис. 6.33,в) устанавливается для возможности проворачивания клапана в седле во время работы двигателя. Эта втулка упирается в плоское донышко тарелки 2. Во время работы двигателя небольшой момент трения, возникающий на этой поверхности, при вибрации уменьшается до нуля и клапан имеет возможность проворачиваться в седле.

|

7 |

|

|

|

|

8 |

И |

|

|

6 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

6 |

|

|

|

|

|

Д |

|

|

|

||||||||

|

|

|

|

|

|

|

4 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

9 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

5 |

|

|

|

|

|

9 |

|

|

|

2 |

|

||||||

|

|

|

|

|

|

1 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4 |

|

|

|

|

9 |

А10 3 |

|

|

|

|

|

|

|

||||

|

3 |

|

|

|

|

|

10 3 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

б10 |

|

6 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

11 |

|

|

|

|

4 |

|

|

|

|

|

|

1 |

|

|

и |

|

|

|

|

9 |

|

|

|

||||||

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

||||||

|

|

|

|

|

10 3 |

|

|

10 3 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

в) |

|||||||||||||

|

|

13 |

|

а)12 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

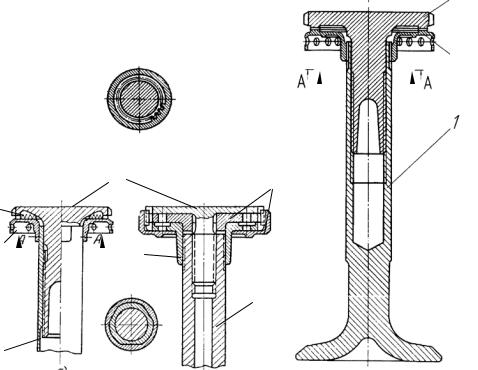

Рис. 6.34. Выпускной клапан двигателя ЗиЛ-130 [14] :

1 – стержень клапана; 2 – корпус механизма вращения ; 3 – шарик; 4 – упорная шайба; 5 – направляющая втулка; 6 – пружина клапана; 7 – тарелка; 8 – разрезные сухарики; 9 – дисковая пружина; 10 – возвратная пружина; 11 – натрий; 12 – головка клапана; 13 – седло

145

Иногда для проворачивания клапана применяется специальный механизм (рис. 6.34), который состоит из корпуса 2, пяти шариков 3 с возвратными пружинами 10, дисковой пружины 9 и упорной шайбы 4. Шарики 3 и пружина 10 размещены в канавках переменной глубины внутри корпуса 2. При открытии клапана его пружина 6 сжимается и увеличивает давление на дисковую пружину 9. Дисковая пружина распрямляется, шарики 3 перекатываются по наклонным поверхностям углублений и сжимают возвратную пружину 10 (см. рис. 6.34,в). В то же время шарики 3 поворачивают дисковую пружину 9, упорную шайбу 4 и вместе с ними пружину клапана 6 и клапан. При закрытии клапана сжатие его пружины 6 уменьшается и дисковая пружина 9 принимает свою исходную форму, освобождает шарики 3 и они воз-

вращаются в исходное положение под действием возвратной пружи- |

||||||||||||||||||||||||||

ны 10 (см. рис. 6.34,б). |

|

|

|

|

И |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

При непосредственном приводе клапана от кулачков распреде- |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

|

|

||||||

лительного вала тарелка ввёртывается в стержень клапана (рис. 6.35). |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

А |

А |

А |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

3 |

|

|||||

|

|

|

|

|

|

|

|

|

|

А – А |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|||

|

|

|

|

|

С5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Б |

|

|

|

|

|

ББ – Б |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

б) |

|

|

|

|

|

в) |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Рис. 6.35. Крепление тарелок пружин [4, 5, 6, 8] : |

|||||||||||||||||||||

|

|

|

1 – стержень клапана; 2 – замок; 3 – шлицы; 4, 5 – тарелки |

|||||||||||||||||||||||

146

Тарелка воспринимает усилие от кулачка и служит для регулировки зазоров. От проворачивания относительно стержня тарелка удерживается лысками (см. рис. 6.35,а) или шлицами (см. рис. 6.35,в, г) на стержне клапана и на замке. На торцах тарелки и замка имеются радиальные шлицы 3, находящиеся в зацеплении под действием пружины клапана. В некоторых двигателях тарелка 4 (см. рис. 6.35,б) контрится дополнительной тарелкой 5, которая навинчивается на наружную резьбу стержня клапана.

Резьбовая часть тарелки должна иметь длину, равную 2…3 диаметрам резьбы. Выполняется резьба точно с малым зазором.

На наружной части тарелки имеются зубцы, а на замке – отверстия для ключей при установке фаз газораспределения.

Условия работы сёдел клапанов аналогичны условиям работы го-

6.4.2. Сёдла, направляющие втулки,Ипружины клапанов

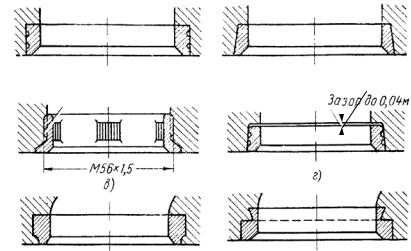

ловок клапанов. Поэтому сёдла клапанов выполняют вставными. Перед запрессовкой либо нагревают головку цилиндров, либо охлаждают седло клапана. Натяг составляет 0,0015…0,0035 от наружного

диаметра седла. |

б |

Седло представляет собой детальДв виде кольца (рис. 6.36) с ци-

линдрической (см. рис. 6.35,а) или конической (см. рис. 6.36,б) боко- |

||||||

вой поверхностью. Угол конусаАсоставляет 12º. |

|

|

|

|

||

|

и |

|

0,04 |

мм |

||

|

а) |

б) |

||||

С |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

г) |

|

|

|

|

|

|

|

|

|

|

|

д) е)

Рис. 6.36. Крепление клапанных сёдел [4, 5, 6, 7, 8, 15]

147

Внекоторых случаях седло не запрессовывается, а имеет резьбовое соединение с головкой блока (см. рис. 6.35,в). Резьба выполняется с натягом 0,045…0,155 мм.

Цилиндрические сёдла запрессовывают до упора, а при запрессовке конических иногда оставляют зазор до 0,04 мм (см. рис. 6.37,г).

На наружной поверхности сёдел вытачивают кольцевые канавки (см. рис. 6.37,а, г), в которые при запрессовке затекает металл головки или блока. Кроме того, седло фиксируют расчеканкой головки (см. рис. 6.37,д) или развальцовкой верхней части седла (см. рис. 6.37,е).

Вфорсированных двигателях сёдла устанавливают в холодном состоянии с небольшим зазором при удержании с помощью пружинного кольца (рис. 6.38).

|

|

δс |

|

|

|

|

|

dг |

Толщина стенки седлаδс = (0,08…0,15)·dг, |

||||

|

|

|

|

|

|

|

|

|

|

|

|

высота hс = (0,16…0,25)· dг.. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Направляющие клапанов изготавли- |

|

с |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||

h |

|

|

|

|

|

|

|

|

|

вают в виде отдельных втулок, которые за- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Рис. 6.37. Крепление седла |

прессовывают в блок цилиндров или го- |

|||||||||

|

|

|

|

кл а п а н а п р уж и н н ы м |

ловку блока. |

И |

|||||||

|

|

|

|

|

|

|

|

|

кольцом [4, 5] |

|

|||

|

|

|

|

|

|

|

|

|

Направляющие втулки выполняют как |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

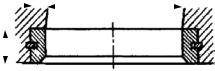

цельными, так и разрезными. Втулки запрессовывают в блок цилиндров или в головку блока с натягом (0,003….0,005)·dвт.

рис. 6.38,б, в), выточкой подбпружинное кольцо 1 (см. рис. 6.38,а). Толщина втулки выб рается в пределах 2,5…4,0 мм, длина за-

Конструкция направляющих втулок представлена на рис. 6.38. |

|

и |

|

Направляющие втулки изготавливаютА |

с наружным конусом |

(см. рис. 6.38,а), внутренн м конусом (см. рис. 6.38,г), заплечиками (см. |

|

С |

|

висит от диаметра dс и длины l стержня клапана и изменяется в пре-

делах l1 = (1,75…2,50)· dг.

Зазор между стержнем клапана и внутренним диаметром втулки зависит от условий работы клапана и его конструкции. У клапана большого диаметра стержня dс зазор составляет 0,004·dс для впускного и 0,006·dс для выпускного клапанов. Зазор у клапанов малого диаметра стержня dс лежит в пределах (0,005…0,010)·dс для впускных клапанов и (0,0080…0,0125)·dс для выпускных клапанов.

Смазка направляющей втулки и стержня клапана осуществляется разбрызгиванием. Для защиты клапана от излишнего масла и устранения попадания моторного масла в камеру сгорания через направляющую втулку и образования в ней нагара в направляющую втулку запрессовывают графитовые втулки, а на стержень устанавливают рези-

148

|

|

|

|

|

|

|

|

|

|

|

|

Стеллит |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

dс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

(0,65…0,75)· |

|

|

|

|

|

|

|

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

l |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dвт |

|

|

|

|

|

|

|

||

12…150 |

|

|

|

rс |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стеллит |

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

d |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

dг |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

б) |

|

в) |

г) |

|||||

|

|

|

|

|

|

Рис. 6.38. Направляющие втулки с клапанамиИ[7, 15] : |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 – пружинное стопорное кольцо |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

новые или пластмассовые колпачки, манжеты (см. рис. 6.33,в, поз. 5)

и отражатели. |

и |

|

В крупных стационарныхАи судовых двигателях клапаны уста- |

||

навливают в сборе с охлаждаемыми корпусами, которые объединяют |

||

|

С |

бседло (рис. 6.39,а), или седло запрессовыва- |

направляющую втулку |

||

ют (рис. 6.39,б).

Вставные корпуса уменьшают площадь проходного сечения клапана.

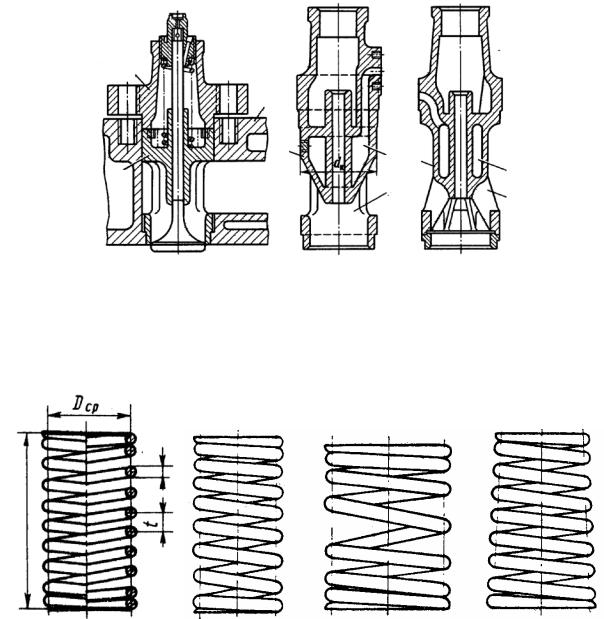

Работа клапанных пружин протекает в условиях переменных динамических нагрузок, дополнительных ударных нагрузок и повышенных температур. Пружины осуществляют посадку и удержание клапана в седле в закрытом состоянии. Кроме того, пружины обеспечивают замкнутость всех звеньев ГРМ во время работы двигателя. Поэтому пружины должны обладать высокой упругостью, что при небольших их размерах вызывает в них высокие напряжения.

Наибольшее распространение имеют винтовые пружины, работающие на кручение. Представлены такие пружины на рис. 6.40. Для получения кольцевой опорной поверхности концевые витки сближают до соприкосновения и сошлифовывают по плоскости, перпендику-

149

lпр

2

|

3 |

4 |

|

|

|

1 |

1 |

4 |

|

1 |

|

6 |

|

|

|

|

|

5 |

|

|

|

|

|

|

а) |

|

И |

б) |

|

|

|

|

|

|

|

|

|

|

||

|

|

Рис. 6.39. Вставные корпуса клапана [5] : |

|

|

||||||

|

1 – корпус клапана; 2 – |

фланец крепления; |

|

|||||||

|

|

|

|

|

|

|

Д |

|

|

|

|

3 – крышка цилиндра; 4 – полость охлаждения клапана; |

|

||||||||

|

|

|

|

5 – рёбра; 6 – окно для прохода газов |

|

|

||||

|

|

|

|

|

|

А |

|

|

|

|

Dср |

|

|

|

|

|

|

|

|

|

|

|

|

пр |

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

С |

|

|

|

|

|

|

|||

|

t |

|

|

|

|

|

|

|

|

|

а) |

|

|

|

|

б) |

|

|

в) |

|

г) |

|

Рис. 6.40. Винтовые пружины клапана [6, 7] |

|

||||||||

лярной оси пружины (см. рис. 6.40) и составляющей около 270° окружности. Число опорных витков должно быть не менее трёх. Чаще всего шаг витка t выполняют постоянным по всей длине пружины (см. рис. 6.40,а). Но для устранения возможного появления резонанса изготавливают пружины с переменным шагом. Уменьшают шаг либо по направлению к одному концу пружины (см. рис. 6.40,б), либо от середины к обоим концам пружины (см. рис. 6.40,в). Расположенные рядом витки пружины при открытии клапана соприкасаются друг с

150

другом. Вследствие этого число рабочих витков уменьшается, а жёсткость и частота собственных колебаний пружины возрастают. Поэтому для устранения возможности появления резонанса и увеличения амплитуды колебаний пружины последние иногда делают коническими (см. рис. 6.40,г). В результате жёсткость и частота собственных колебаний пружины становятся переменными длине и резонанс исключается. Кроме того, в некоторых случаях на цилиндрические пружины в качестве гасителей устанавливают пластинчатые пружины или стаканы.

Число рабочих витков пружины колеблется в пределах от 5 до 10. При числе витков меньшем пяти во время полного открытия клапана в пружине возникают недопустимые напряжения. При большом числе

витков характеристика пружины становится более пологой, однако в этом случае возможно возникновение резонансных колебаний витков. В результате резко возрастают напряжения и возникает наклёп из-за ударных касаний витков друг друга, что приводит к поломке пружины.

В современных двигателях чаще всегоИустанавливают по две пружины на один клапан. Это уменьшает габаритные размеры пру-

жины при получении необходимой характеристикиД . Кроме того, установка двух пружин повышает надёжность узла. Для предотвращения

попадания витков одной пружины в соседнюю навивки пружин внут- |

|

ренней и наружной имеют разноеАнаправление или с разным шагом. |

|

Диаметр проволоки δпр (см. рис. 6.40,а) зависит от усилий, соз- |

|

даваемых пружиной, |

б |

выб рается при расчётах двигателя. Средний |

|

диаметр пружины Dср рассч тывается из размеров наружного и внут- |

|

и |

|

реннего диаметров, |

которые в свою очередь связаны с диаметром |

клапана d (см.Срис. 6.30,а) и равняются соответственно (0,72…0,90)·d

и (0,50…0,75)·d.

В некоторых двигателях применяют пружины, работающие на изгиб (рис. 6.41,а), и торсионные пружины (рис. 6.41,б). Такие пружины позволяют уменьшить длину стержня клапана.

В двигателях для мотоцикла применяют шпилечные пружины (рис. 6.42). В результате укорочения стержня клапана длина цилиндра с головкой уменьшается.

151