- •1. ОСНОВЫ КОНСТРУИРОВАНИЯ

- •1.1. Этапы конструирования

- •1.2. Компоновочные схемы двигателей [4, 5]

- •1.3. Выбор основных конструктивных параметров [4, 5, 6]

- •2. КОРПУСНЫЕ ДЕТАЛИ

- •2.1. Фундаментные рамы, стойки и станины

- •2.2. Блоки, картеры, головки цилиндров

- •2.2.1. Двигатели с жидкостным охлаждением

- •2.2.2.Особенности двигателей с воздушным охлаждением

- •2.2.2.1. Компоновочные схемы двигателей

- •2.2.2.2. Особенности компоновки двигателей

- •2.2.2.3. Регулирование охлаждения

- •2.2.2.4. Конструкции корпусных деталей двигателей

- •Вопросы для самоконтроля

- •3. ПОРШНЕВАЯ ГРУППА

- •3.1. Конструктивный обзор

- •3.2. Поршень

- •3.3. Поршневой палец

- •3.4. Поршневые кольца

- •3.4.1. Компрессионные кольца

- •3.4.2. Маслосъёмные кольца

- •Вопросы для самоконтроля

- •4. ШАТУНЫ, ШТОКИ И КРЕЙЦКОПФЫ

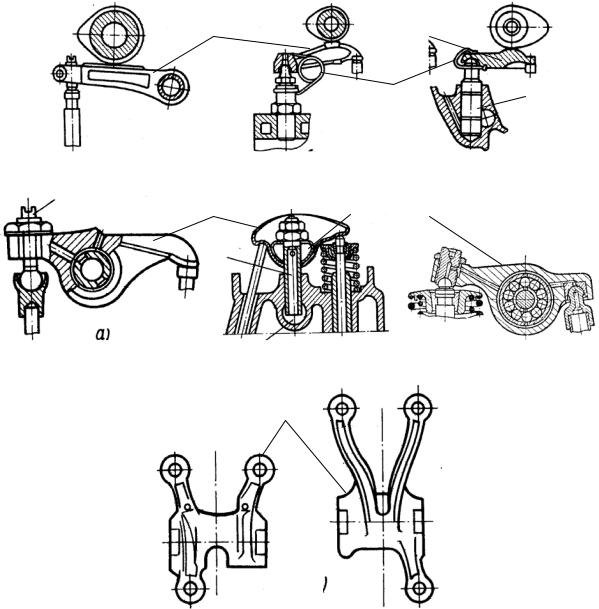

- •4.1. Конструктивный обзор

- •4.2. Поршневая головка

- •4.4. Стержень шатуна

- •4.6. Шатунные болты

- •4.7. Особенности конструкции шатунной группы крейцкопфных двигателей

- •Вопросы для самоконтроля

- •5. КОЛЕНЧАТЫЙ ВАЛ

- •6. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ (МГР)

- •6.1. Компоновка клапанных механизмов

- •6.2. Привод клапанов

- •6.4. Детали механизма газораспределения

- •6.4.1. Клапаны и замки крепления тарелок пружин

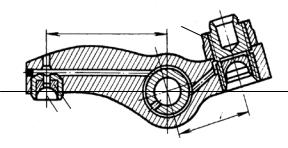

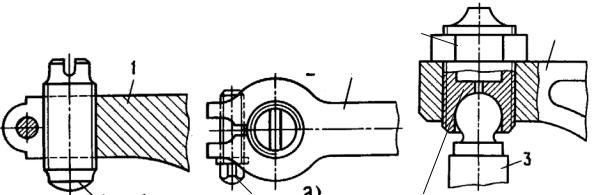

- •6.4.3. Толкатели, штанги, коромысла

- •Вопросы для самоконтроля

- •7. МАТЕРИАЛЫ

- •Вопросы для самоконтроля

- •Библиографический список

r

l

d

|

|

а) |

б) |

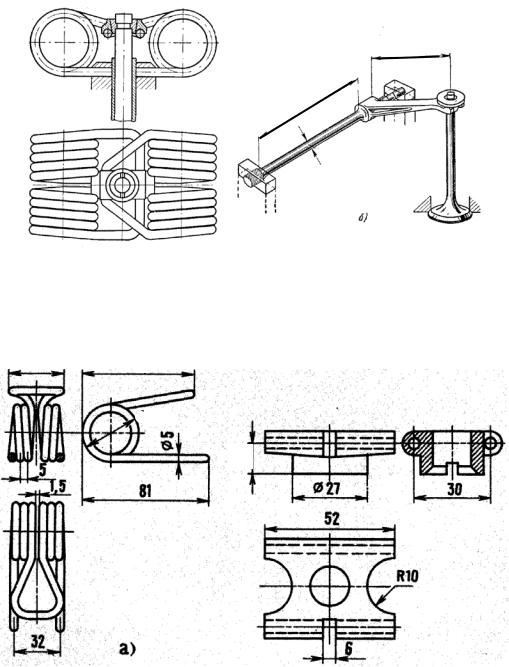

Рис. 6.41. Пружины клапана [6] :

а – пружина, работающая на изгиб; б – торсионная пружина

34 |

|

|

|

|

|

|

71,5 |

|

|

|

|

|

|

ДИ |

|||||||||||||

|

|

|

|

|

|

|

|

|

36 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

|

|

|

|||||

5 |

|

|

|

|

|

|

|

|

5 |

|

|

|

13 |

|

|

|

|

|

|

|

|

|

|

||||

1,5 |

|

81 |

|

|

|

|

|

27 30 |

|||||||||||||||||||

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R 10 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

б) |

|||||||||||

Рис. 6.42. Шпилечная пружина мотоциклетного двигателя [5] : а – пружина; б – держатель пружины

6.4.3. Толкатели, штанги, коромысла

Толкатели предназначены для восприятия боковых сил от кулачка распределительного вала и передачи движения направленного по оси штанги или клапана.

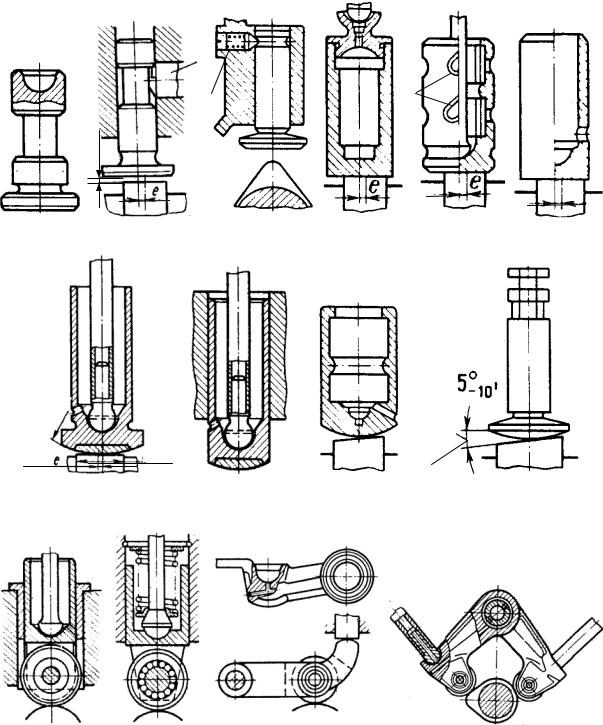

По конструкции различают толкатели следующих видов:

152

а) грибковые с плоской поверхностью (рис. 6.43,а, б, в, г, д, е); б) грибковые со сферической поверхностью (рис. 6.43,ж, к); в) цилиндрические со сферической поверхностью (рис. 6.43, и);

2 |

|

1 |

3 |

|

∆

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

е |

|

|

|

|

е |

|

|

е |

|||

|

|

|

|

|||

|

|

|

|

|||

|

|

|

а)

R

е

ж)

б) |

|

|

в) г) д) |

|||||

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|

|

|

в |

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

бз) и) |

10′…30′ |

||||

|

|

|

|

|

|

|

||

|

|

и |

|

|

|

|

|

|

С |

|

|

|

|

|

|

||

н)

е)

к)

л) |

м) |

о) |

п) |

Рис. 6.43. Толкатели [4, 5, 7] :

а, б, в, г, д, е – плоские; ж, з, и, к – сферические; л, м, н, о, п – рычажные 1 – винт-фиксатор; 2 – палец; 3 – винтовые прорезы

153

г) цилиндрические роликовые (рис. 6.43,л, м); д) рычажные выпуклые (рис. 6.43,н); е) плоские с роликовым рычагом (6.43,о); ж) рычажные роликовые (рис. 6.43,п).

Грибковые толкатели с плоской опорной поверхностью (см. рис. 6.43,а, б, в, г, д, е) наиболее простые по конструкции, имеют меньший по сравнению с другими типами вес и дешёвые в производстве. Для более равномерного износа контактирующих поверхностей толкателя и кулачка ось толкателя смещают на величину е, равную 1,5…3 мм, относительно оси симметрии кулачка (см. рис. 6.43,б, г, д, е). Вследствие такого смещения силы, действующие по оси толкателя и передающиеся со стороны клапанного механизма, не совпадают с реакци-

круг своей оси.

ей сил на кулачке. В результате на поверхности контакта создаётся момент сил трения, под действием которогоИтолкатель вращается во-

При изготовлении МГР неизбежны производственные неточно-

из-за деформаций распределительногоАДвала. ля компенсации перечисленных производственныхбнеточностей опорную поверхность толкателя выполняют сферической с радиусом R = 750…1000 мм, а поверхность кулачка –иконической с углом при вершине конуса 10′…30′ (см. рис. 134,ж, з, , к). При таком исполнении контактирующих поверхностей толкательСтак же вращается вокруг своей оси.

сти: неперпендикулярность осей толкателей и распределительного

вала, нецелендричность кулачков, несоосности опор распределитель-

ного вала, нарушения перпендикулярности осей толкателей и кулачка

Третьим вар антом толкателей являются роликовые толкатели (см. рис. 6.43,л, м, п) и роликовые рычаги (см. рис. 6.43,о). В случае применения роликового толкателя износ трущихся поверхностей уменьшается. Однако такие толкатели обладают следующими недостатками:

вес роликового толкателя выше веса толкателя другого типа;

изготовление роликового толкателя выше изготовления толкателя другого типа;

повышенный износ оси ролика из-за:

−большого числа оборотов;

−небольшой опорной поверхности;

−затруднённости смазки;

большой шум при работе двигателя.

154

Ось ролика устанавливается на игольчатый подшипник (см. рис. 6.43,м) или бронзовую втулку (см. рис. 6.43,л).

При применении рычажного толкателя (см. рис. 6.43,н, о, п) боковые усилия воспринимаются осью рычага. Благодаря этому цилиндрическая часть толкателя выполняется облегчённой.

В конструкциях некоторых двигателей предусмотрены фиксаторы 1 (см. рис. 6.43,в) для удобства проведения монтажных работ. В дизелях с целью облегчения раскрутки коленчатого вала при запуске устанавливаются пальцы 2 декомпрессионного механизма (см. рис. 6.43,б). При повороте этого пальца толкатель приподнимается вверх

на величину ∆ и принудительно открывает клапан. Для облегчения толкателя и обеспечения провёртывания на его внешней поверхности

выполнены винтовые прорези 3 (см. рис. 6.43,д). Пружина в толкателе, показанном на рис. 6.43,м, воспринимает инерционные усилия толкателя и штанги, так как представленная конструкция имеет повышенную массу.

штанги (см. рис. 6.43,г, ж, з, л, м) опираетсяИна сферическое гнездо толкателя. При этом радиус сферы гнезда толкателя на 0,2…0,3 мм

больше радиуса головки штанги для образованияД клиновидного зазора. Трущиеся поверхности толкателя и кулачка смазываются раз-

В двигателях с подвесными клапанами сферическая головка

брызгиванием, масляным туманомА. В отдельных случаях смазка осуществляется под давлен ем з смазочной системы двигателя или на-

правленной струёй.иДлябсл ва масла в толкателях предусмотрены дренажные отверст я (см. р с. 6.43,и).

Площадь проекцииСнесущей боковой поверхности направляющей определяет износостойкость толкателя:

Направляющей для толкателя служит либо отверстие в блоке или головке цилиндров, либо отдельная съёмная деталь (втулка).

fт = lт dт ,

где lт и dт – соответственно длина и наружный диаметр толкателя.

Длина несущей боковой поверхности направляющей меньше длины толкателя на величину максимального подъёма клапана плюс

(3…5) мм.

В случае установки короткого толкателя из-за ограничения габаритов двигателя диаметр толкателя стремятся увеличить. В двигателях с подвесными клапанами, распределительным валом, установ-

155

ленным в головке цилиндров, и толкателем в виде направляющего стакана (см. рис. 6.2,б, 6.13,в, г) отношение длины толкателя к его

диаметру составляет lт = 0,6, в двигателях с распределительным ва- dт

лом, установленным в блоке цилиндров, lт = 2,0...2,2 . У грибковых dт

толкателей lт = 2,8...3,5. dт

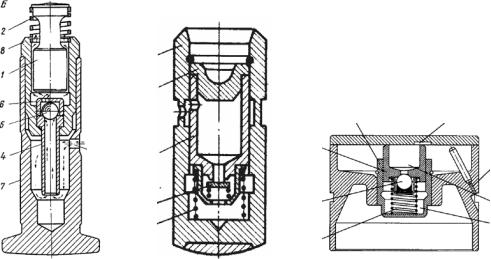

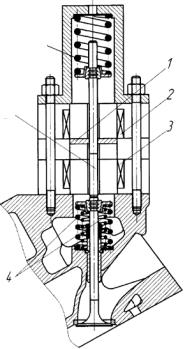

В современных двигателях часто устанавливают гидравлические толкатели (рис. 6.44). С их помощью зазор в приводе клапана выбирается автоматически. Кроме того, они обеспечивают безударную и бесшумную работу ГРМ.

1.В закрытом состоянии плунжер 5 (смИ. рис. 6.44,а) пружиной 7 прижимается к торцу клапана ГРМ.ДПри этом подплунжерное пространство 4 через отверстие 8, трубку 2 и клапан толкателя 3 соединя-

ется со смазочной системой двигателя. В этом состоянии в подплунжерном пространстве 4 поддерживаетсяА постоянное давление. При открытии клапана двигателя и перемещении толкателя вверх плунжер 5 давит на торец клапана бдвигателя, давление масла в подплунжерном пространстве 4 возрастает, клапан толкателя 3 закрывается и клапан двигателя перемещаетсяивместе с толкателем как одно целое. В это время из-за возросшего давлен я не ольшое количество масла просачивается из подплунжерногоС пространства 4 через зазор между плунжером 5 и цилиндром 6, давление падает, плунжер 5 несколько опускается и не мешает клапану двигателя плотно сесть в седло. При посадке клапана двигателя плунжер 5 пружиной 7 будет перемещён вверх и подплунжерное пространство 4 вновь соединится с системой смазки двигателя.

2.Плунжер 3 толкателя (см. рис. 6.44,б) постоянно прижимается

кштанге коромысла пружиной 5, и внутренняя полость плунжера соединена со смазочной системой двигателя. При открытом клапане толкателя 4 давление под плунжером равно давлению масла в смазочной системе двигателя. При открытии клапана двигателя (подъёме) давление под плунжером 3 резко увеличивается, клапан толкателя 4 закрывается, и усилие передаётся на штангу и через коромысло на клапан.

156

7 |

|

|

|

|

|

6 |

|

|

1 |

|

|

5 |

|

|

|

|

|

|

|

2 |

|

|

|

4 |

|

|

|

|

|

|

|

|

5 |

4 |

|

3 |

|

|

|

||

|

|

|

|

|

|

2 |

|

8 |

3 |

6 |

3 |

|

|||||

1 |

|

|

|

|

|

|

|

4 |

7 |

2 |

|

|

|

|

|||

|

|

|

|||

|

|

|

5 |

8 |

1 |

|

|

|

|

|

|

|

а) |

б) |

|

в) |

|

Рис. 6.44. Схемы гидравлических толкателейИ[4, 5, 6, 7, 8, 9, 10] : а) 1 – корпус; 2 – трубка; 3 –клапан; 4 –подплунжерное пространство; 5 – плунжер; 6 – цилиндр; 7 – пружина; 8 – отверстие;

б) 1 – корпус; 2 –головка плунжера; 3 –плунжерД; 4 –клапан; 5 –пружина; в) 1 – рабочая полость; 2 – резервная полость; 3 – перепускная трубка; 4 – перепускная канавкаА; 5 – гидроцилиндр; 6 – поршень; 7 – обратный клапан; 8 – пружина

3. При закрытом клапанебдвигателя рабочая полость 1 толкателя (см. рис. 6.44,в) через резервную полость 2, перепускную трубку 3 и перепускную канавкуи4 соединяется со смазочной системой двигателя. В момент открыт я клапана двигателя пружина 8 закроет клапан толкателя 7, давлениеСв рабочей полости возрастёт и толкатель будет перемещаться вместе с клапаном двигателя.

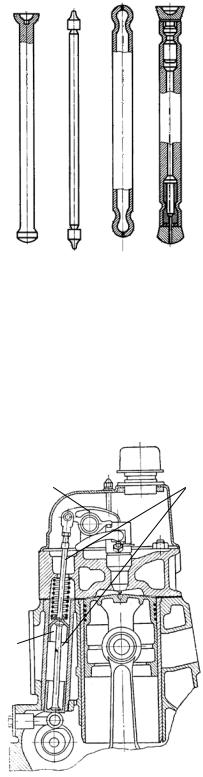

Штанги предназначены для передачи движения от толкателя к рычагу (коромыслу) и представляют собой стержень (рис. 6.45). Они могут быть трубчатыми, сплошными или составными. Трубчатые штанги изготавливают из стали или дюралюминия. В трубки запрессовывают стальные наконечники. Нижние наконечники имеют сферическую опору, а верхние – в зависимости от конструкции рычага (коромысла) сферическую головку или сферическое гнездо. Стальные сплошные штанги выполняют вместе с наконечниками как одно целое. Такая форма поверхности наконечников позволяет штанге отклоняться от оси толкателя при качании рычага (коромысла).

При большом расстоянии между толкателем и рычагом (коромыслом) применяют две короткие штанги 2 (рис. 6.47).

157

|

|

|

|

|

В этом случае одна цельная |

||||

|

|

|

|

|

штанга получается длинной и недоста- |

||||

|

|

|

|

|

точно устойчивой от продольного из- |

||||

|

|

|

|

|

гиба. Между короткими штангами ус- |

||||

|

|

|

|

|

танавливают |

короткий |

цилиндриче- |

||

|

|

|

|

|

ский ползун 3, который перемещается |

||||

|

|

|

|

|

в направляющем отверстии блока ци- |

||||

|

|

|

|

|

линдров. |

|

|

|

|

|

|

|

|

|

Коромысло |

предназначено для |

|||

|

|

|

|

|

привода клапанов как |

при боковом |

|||

|

|

|

|

|

(нижнем), так и при подвесном (верх- |

||||

|

|

|

|

|

нем) положении последних (см. рис. |

||||

|

|

|

|

|

6.46, 6.47) и представляет собой одно-, |

||||

а) |

б) |

в) |

г) |

|

И |

|

|||

|

|

|

|

|

двуплечий или вильчатый рычаг (см. |

||||

Рис. 6.45. Штанги [4] : |

|

рис. 6.46, 6.47). Одноплечие рычаги, |

|||||||

а – цельная стальная; б – дюра- |

как правило, используются при верх- |

||||||||

люминиевая с напрессованными |

Д |

|

|

||||||

наконечниками; в – стальная; г – |

нем расположении распределительно- |

||||||||

го вала (см. рис. 6.47,а…в), двуплечие |

|||||||||

стальная составная с запрессо- |

– при нижнем и среднем, вильчатые – |

||||||||

ванными наконечниками |

|

||||||||

|

|

|

|

|

в случае применения 3-х, 4-х клапа- |

||||

|

|

|

|

|

нов на один цилиндр. |

|

|||

|

|

|

и |

Одноплечие рычаги прижимают- |

|||||

|

1 |

|

сяАи удерживаются на шаровой опоре |

||||||

|

|

2 |

|

||||||

|

|

С |

|

при помощи специальных пружин 2. |

|||||

|

|

бДвуплечие рычаги одним концом опи- |

|||||||

|

|

|

|

||||||

|

|

|

|

|

раются на штангу, другим – на стер- |

||||

|

|

|

|

|

жень клапана (см. рис. 6.47,г…е). |

||||

|

|

|

|

|

Форма рычагов сложная: одно-, или |

||||

|

|

|

|

|

двутавр, для придания жёсткости с од- |

||||

3 |

|

|

|

|

ной стороны |

и |

лёгкости с другой. |

||

|

|

|

|

Применяют также штампованные ко- |

|||||

|

|

|

|

|

|||||

|

|

|

|

|

ромысла (см. рис. 6.47,д), качающиеся |

||||

|

|

|

|

|

на сферической или полусферической |

||||

|

|

|

|

|

опоре 5, установленной на индивиду- |

||||

|

|

|

|

|

альной стойке, и удерживаемые штан- |

||||

Рис. 6.46. Короткие штанги с |

гой и стержнем клапана от поворота. В |

||||||||

качестве индивидуальной опоры могут |

|||||||||

промежуточным ползуном [6] : |

|||||||||

использоваться гидрокомпенсаторы 3. |

|||||||||

1 – коромысло; 2 – штанги; |

|||||||||

3 – ползун

158

1 |

1 |

|

|

2 |

3 |

4 |

а) |

|

|

б) |

|

|

|

|

|

в) |

||

|

|

|

|

|

|

|

||||||

5 |

7 |

|

|

6 |

5 |

|

||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Д |

|

|||||

|

г) |

|

д) |

е) |

||||||||

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

А |

|

|

||||

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

б |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

С |

|

|

|

|

|

|

|

з) |

|

|

|

|

ж) |

|

|

|

|

|

|

|

|

|

Рис. 6.47. Рычаги [4, 5, 6, 7, 15] :

а…в – одноплечие; г…е – двуплечие; ж, з – вильчатые; 1, 5, 9 – коромысла; 2 – пружина; 3 – гидрокомпенсатор; 4 – регулировочный болт;

6 – опора; 7 – стойка; 8 – магистраль

Ось коромысел, представляющая собой полый стержень трубчатого сечения, обычно неподвижна, а коромысла вращаются на ней либо на втулке (см. рис. 6.47,г), либо на подшипнике качения (см. рис. 6.47,е). При использовании индивидуальных головок блока цилиндров ось коромысел устанавливают на двух стойках, при общей головке блока цилиндров для всех коромысел применяется одна ось. Для предотвращения осевого перемещения коромысел между ними на оси

159

l1 |

3 |

устанавливают цилиндрические |

|

|

пружины. |

X |

X |

Во время поворота коро- |

мысла его цилиндрическая по- |

||

1 2 |

l2 |

верхность, опирающаяся на стер- |

|

жень клапана, проскальзывает от- |

|

|

|

|

Рис. 6.48. Двуплечее коромысло [6, 7] : |

носительно торца этого стержня. |

|

1 – шарик; 2 – винт; 3 – болт |

Возникающая сила трения вызы- |

|

|

|

вает изгиб стержня и износ повер- |

хностей направляющей втулки и стержня клапана. Величина проскальзывания определяется длиной плеча коромысла l1 (рис. 6.48), ра-

диусом опорной поверхности коромысла, |

максимальным подъёмом |

|||

|

|

|

|

И |

клапана и положением торца стержня клапана относительно плоско- |

||||

сти X – X, проходящей через ось качания коромысла перпендикулярно |

||||

оси |

|

Д |

||

клапана. Торец стержни при закрытом клапане выступает на |

||||

1 |

h |

|

относительно плоскости X – X. |

ля уменьшения величины |

3 |

кл. max |

А |

|

|

изгиба в плечо коромысла ввёртывают винт 2, с завальцованным в |

||||

сферическую поверхность шариком со срезанным сегментом 1. Тогда скольжение сегмента равно его перемещению по стержню клапана.

нии плеч коромыслаиуменьшаетсябвысота подъёма толкателя и штанги, а следовательноС, уменьшаются их ускорения и сила инерции.

Отношение плеч коромысел |

l1 |

=1,2...1,8. При таком соотноше- |

|

l2 |

|||

|

|

Для плотного прилегания в закрытом состоянии клапана к седлу между клапаном и тыльной частью кулачка или между клапаном и коромыслом должен оставаться зазор. При нагревании деталей двигателя во время работы этот зазор изменяется в зависимости от взаимного расположения клапанов и распределительного вала, конструкции клапанов и деталей их привода, материалов, из которого изготовлены детали МГР. В частности :

а) боковые (нижние) клапаны. Зазор в холодном состоянии двигателя больше, чем при рабочей температуре, так как клапан удлиняется при нагревании больше, чем блок цилиндров;

б) подвесные (верхние) клапаны при верхнем расположении распределительного вала. Зазор в холодном состоянии двигателя так же больше, чем при рабочей температуре, так как клапан удлиняется

160

при нагревании больше, чем головка блока цилиндров и кронштейны распределительного вала;

в) подвесные (верхние) клапана при нижнем расположении распределительного вала. Зазор в холодном состоянии двигателя меньше, чем при рабочей температуре, так как удлинение стержня клапана при наличии коромысла не компенсирует удлинение головки и блока цилиндров.

Для регулирования зазора в коромысло со стороны штанги ввёртывается регулировочный болт (см. рис. 6.47,г, поз. 4; 6.48, поз. 3). На рис. 6.49 показаны типовые конструкции регулировочных устройств. Для регулировки болт 2 имеет прорезь под отвёртку или углубление под специальный ключ. Стопорится болт контргайкой 3 или зажима-

ется винтом 4 в разрезном плече коромысла 1. |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

Д |

3 |

|

|

|

1 |

|||

|

|

|

|

|

|

|

|

5 |

|

||||||

|

1 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||

2 |

|

|

|

б |

|

|

|

|

2 |

|

|

|

|

||

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|||

|

С |

а) |

|

|

|

|

|

б) |

|||||||

Рис. 6.49и. Устройства регулировки зазора клапанов : а – со стяг вающ м винтом; б – с контргайкой;

1 – коромысло; 2 – регулировочный болт; 3 – контргайка; 4 – стягивающий винт; 5 – штанга

Толкатели смазываются принудительно, кулачки распределительного вала – масляным туманом или направленной струёй, к коромыслам, установленным на общей оси, масло подводится из внутренней полости этой оси, коромысла на индивидуальных опорах смазываются через отверстия в кулачках, к трущимся поверхностям коромысло, представленного на рис. 6.47,д, масло под давлением поступает из масляной магистрали 7 в головке блока по радиальному отверстию в стойке 8. Смазка обоих концов коромысла может осуществляться разбрызгиванием масла, вытекающего из зазора между втулкой и осью.

161

|

|

|

|

|

|

|

|

С |

внедрением |

компьютерного |

||

|

|

|

|

6 |

|

|

|

управления системами автомобиля в це- |

||||

|

|

|

|

|

|

|

лом и двигателя |

в |

частности появилась |

|||

|

|

|

|

|

|

1 |

|

|||||

|

|

|

|

|

|

|

возможность электромагнитного привода |

|||||

|

|

|

|

|

|

2 |

|

|||||

|

5 |

|

|

|

|

клапанов |

с требуемым |

регулированием |

||||

|

|

|

|

3 |

|

высоты подъёма и фаз открытия и закры- |

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

тия каждого клапана отдельно. В таком |

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

приводе распределительный вал заменяют |

||||

|

|

|

|

|

|

|

|

электромагнитными |

соленоидами 2, 3 |

|||

|

|

|

|

|

|

|

|

(рис. 6.50), приводящими каждый впуск- |

||||

|

|

|

|

|

|

|

|

ной и выпускной клапан отдельно. В этом |

||||

|

|

|

|

|

|

|

|

приводе оппозитно относительно якоря 1 |

||||

|

|

4 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

располагаются пружины 4 и 6, имеющие |

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

И |

|

||

|

|

|

|

|

|

|

|

одинаковые характеристики. Электромаг- |

||||

|

|

|

|

|

|

|

|

ниты 2, 3 обеспечивают фиксированное |

||||

|

|

|

|

|

|

|

|

|

Д |

|

|

|

Рис. 6.50. Электромагнитный |

положение якоря в полностью закрытом и |

|||||||||||

открытом положении клапана и вместе с |

||||||||||||

|

|

|

|

привод клапана |

пружинами управляют его движением. |

|||||||

|

|

|

|

фирмы TRW [4] : |

||||||||

1 – якорь; 2, 3 –электромагниты; |

Эта система позволяет снизить расход то- |

|||||||||||

|

4, 6 – пружины; 5 – шток |

плива на 10 %, а в комбинации с отключе- |

||||||||||

|

|

|

|

|

|

|

|

нием отдельных цилиндров – более 15 %. |

||||

|

|

|

|

|

6.4.4. РаспределительныеА |

валы |

|

|||||

|

|

|

|

Распределительныйбвал предназначен для управления процес- |

||||||||

сом газообмена, то есть с помощью кулачков он обеспечивает свое- |

||||||||||||

временное открытиеии закрытие впускных и выпускных клапанов. |

||||||||||||

|

|

|

|

В автотракторных двигателях кулачки, как правило, выполняют |

||||||||

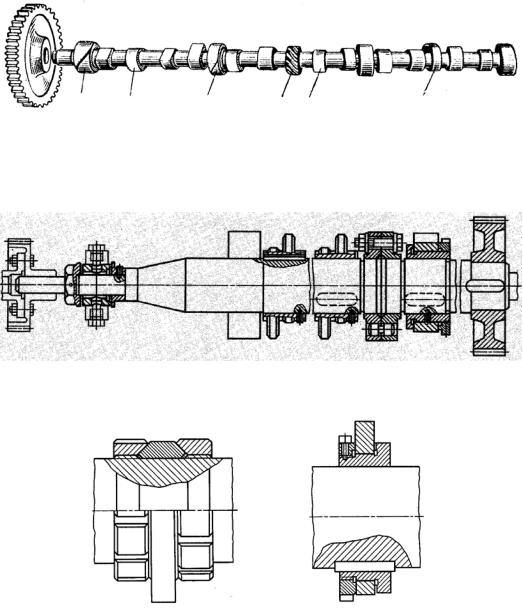

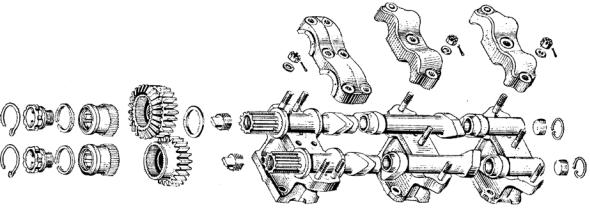

как одно целое с валом (рис. 6.51). В судовых и стационарных двига- |

|

телях распределительныеС |

валы изготавливают составными (рис. 6.52), |

а кулачки в виде кулачковых шайб напрессовывают на вал. Секции составного вала полумуфтами, также напрессованными на вал, соединяют с помощью болтов (см. рис. 6.52). Кулачковые шайбы стопорят на валу болтами, винтами, шпонками или устанавливают на шлицах. Шайбы иногда делают разъёмными либо стягивают гайками с коническими проточками (рис. 6.53,а), либо стопорными винтами и торцовыми шлицами (рис. 6.53,б).

Устанавливается распределительный вал на опорах, являющихся, как правило, подшипниками скольжения. Число опор обычно равно

162

1 |

3 |

1 |

2 |

3 |

4 |

Рис. 6.51. Распределительный вал [8] :

1 – опорные шейки; 2 – шестерня привода масляного насоса; 3 – кулачки; 4 – эксцентрик привода бензинового насоса

|

|

|

|

И |

|

|

|

Д |

|

Рис. 6.52. Составной распределительный вал [5] |

||||

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

а) б)

Рис. 6.53. Съёмные кулачковые шайбы [5] : а – с коническими проточками и гайками; б – с торцовыми шлицами

числу коренных шеек коленчатого вала и на единицу превышает число цилиндров.

Конструкция опор разнообразна и зависит, в том числе, от расположения распределительного вала. При нижнем расположении подшипники опорных шеек выполняют в виде неразъёмных втулок, которые запрессовывают в блок цилиндров или картер. В этом случае вал устанавливают с торца двигателя и для облегчения установки диаметр опор уменьшают от переднего конца вала к заднему, а размер

163

отверстия втулок выполняют с таким расчётом, чтобы все элементы вала проходили через них. При верхнем расположении вала в головке блока цилиндров подшипники опор выполняют разъёмными, устанавливают на кронштейнах и закрепляют крышками (рис. 6.54). У V- образных двигателей может быть по одному или по два вала на каждый ряд – один вал для привода впускных клапанов, другой для привода выпускных клапанов (см. рис. 6.54).

|

|

|

И |

|

|

Д |

|

Рис. 6.54. Распределительные валы |

V-образного дизеля [8] |

||

|

А |

|

|

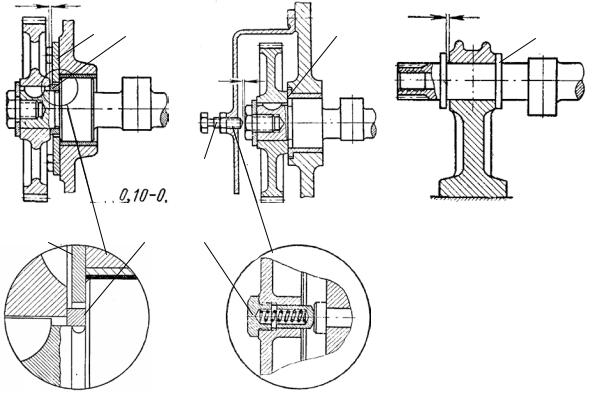

Фиксация распределительного вала от осевых перемещений мо- |

|||

б |

|

|

|

жет осуществляться одним из нижеперечисленных способов: |

|||

1) упорным фланцем 1 (рис. 6.55,а), установленным между сту- |

|||

и |

|

|

|

пицей шестерни привода вала и торцом крайней опорной шейки. Осевой зазор обеспеч вается шай ой 2;

2) буртикомСподш пн ка вала 3 (рис. 6.55,б) и регулировочным болтом 4, ввёрнутым в крышку коробки распределительных шестерён. Вместо регулировочного болта может быть установлен поршенёк с пружинкой 5 для постоянного расположения распределительного вала в осевом направлении;

3) при верхнем расположении вала буртики вала 6 упираются в торцы упорного подшипника скольжения (рис. 6.55,в).

Расположение кулачков относительно друг друга определяется числом и порядком работы цилиндров. Размеры кулачка и его профиль определяют моменты открытия и закрытия клапана, величину проходного сечения и характер движения клапана в зависимости от угла поворота распределительного вала. Число клапанов и схема их привода влияют на число кулачков.

Профиль кулачка должен обеспечивать плавное, но быстрое открытие и закрытие клапана при допустимой величине сил инерции для нормальной работы МГР. Медленное открытие и закрытие клапа-

164

на ухудшает наполнение цилиндра свежим зарядом и удаление отработавших газов.

0,1…0,2 |

|

|

|

|

0,1…0,2 |

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

|||||

6 |

|||||||

|

|

|

0,1…0,2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

1 |

|

|

2 |

5 |

|

|

|

||

|

|

|

|

Д |

|||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

б |

|

|

|

|

а) |

|

и |

|

) |

|

|||

|

|

|

|

|

|

|

|||

Рис. 6.55С. Осевая ф ксац я распределительного вала [6, 7, 8] :

а – упорным фланцем; б – регулировочным болтом; в – подшипником; 1 – упорный фланец; 2– шайба; 3 – подшипник; 4 – регулировочный болт; 5 – поршенёк; 6 – буртик вала

Кроме кулачков на распределительном валу устанавливаются элементы его привода, шестерни привода регулятора-распределителя системы зажигания, насоса системы смазки, эксцентрик привода бензонасоса и других агрегатов двигателя.

Смазка опор вала осуществляется под давлением: при нижнем расположением вала масло подводится по каналам в перегородках картера, при верхнем расположении вала – через внутреннюю полость пустотелого вала. Далее масло поступает через радиальные отверстия в опорах и затылочной части кулачков.

Для правильного расположения кулачков распределительного вала относительно колен коленчатого вала зубья колёс привода долж-

165

ны зацепляться по меткам, а элементы крепления этих колёс на валах (шпонки, шлицы) должны быть ориентированы относительно одного из колен, кулачков и этих зубьев.

В табл. 6.3 представлены относительные размеры элементов распределительных валов.

|

|

|

|

|

|

Таблица 6.3 |

Геометрические параметры распределительных валов [4, 5] |

||||||

|

|

|

|

|

|

|

Тип двигателя |

|

|

|

Диаметр |

|

|

|

распределительного вала d |

|

канала в вале dк |

|||

|

|

|

||||

Стационарный и судовой |

|

|

(0,2…0,6)·D |

|

– |

|

Быстроходные стационарный |

|

|

(0,15…0,20)·D |

|

(0,5…0,7)·d |

|

и судовой |

|

|

|

|||

|

|

|

|

|

|

|

Быстроходный форсированный |

|

|

(0,20…0,28)·D |

|

(0,5…0,7)·d |

|

с наддувом |

|

|

|

|||

|

|

|

|

|

|

|

Автотракторный |

|

|

(0,15…0,20)·D |

|

– |

|

Остальные размеры у всех вышеперечисленных в табл. 6.3 валов |

||||||

определяются по следующим формулам: |

И |

|

||||

|

|

|

|

|

||

|

dн = (1,01...1,05) d ; |

|

||||

|

b = (0,15...0,40)Дd ; |

|

||||

|

|

|

|

н |

|

|

|

dр = (0,3...0,5) dн , |

|

||||

|

|

|

А |

|

|

|

где dн – диаметр кулачковой шай ы; |

|

|

|

|||

b – ширина кулачковойбшайбы; |

|

|

|

|||

dр – диаметр рол ка толкателя. |

|

|

|

|||

и |

|

|

|

|

||

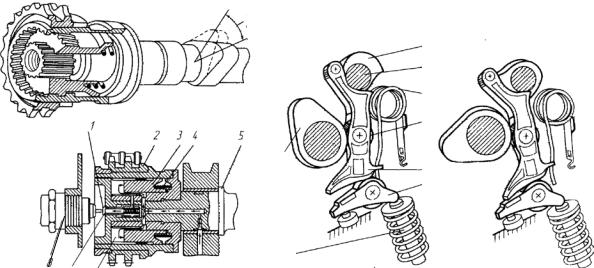

Для улучшения характеристик двигателя, его экономических и эко-

логических показателей разработаны дополнительные устройства, по- |

|

зволяющие непрерывноС |

или ступенчато управлять фазами газорас- |

пределения в зависимости от частоты вращения коленчатого вала. Для этого с помощью этих устройств изменяют начало открытия клапана. Кроме того, существуют механизмы изменения высоты подъёма клапана и одновременно управляющие и фазами газораспределения и высотой подъёма клапана.

На рис. 6.56,а представлено устройство регулирования угла открытия впускных клапанов. С его помощью ступенчато изменяют угловое положение распределительного вала в пределах 12…15° в окружном направлении, то есть управляют началом открытия впускного клапана. При низкой частоте вращения коленчатого вала открытие

166

впускных клапанов происходит позднее, чем при высокой частоте вращения, и перекрытие клапанов, то есть одновременное открытое состояние впускного и выпускного клапанов, становится минимальным.

Угол поворота

распределительного вала

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

1 |

2 |

3 4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

16 |

|

|

13 |

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

7 |

6 |

|

|

15 |

Д |

14 |

|

||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

8 |

а) |

|

|

А |

б) |

|

в) |

||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||

Рис. 6.56. Механизмы управления газораспределением [4] :

а – регулирование угла поворотабвпускных клапанов; б, в – управление высотой подъёма клапана; 1 – управляющий плунжер; 2 – ведущая звёздочка привода вала; 3 – ведомая шестерняи; 4 – возвратная пружина; 5 – распределительный вал; 6 – масляная полость; 7 – дренажное отверстие; 8 – исполнительный соленоид; 9 – эксцентрик; 10 – дополн тельный вал; 11 – пружина; 12 – ролик промежуточного рычагаС; 13 – промежуточный рычаг; 14 – рычаг привода клапана;

15 – клапан; 16 – кулачок распределительного вала

Ведомая шестерня 3 имеет внутренние и наружные шлицы и может изменять угловое положение распределительного вала 5 относительно своей ведущей звёздочки 2, перемещаясь на этих шлицах вдоль оси распределительного вала. Перемещение вправо происходит под действием давления масла в масляной полости 6 при закрытом дренажном отверстии 7 на управляющем плунжере 1 и выдвинутым вправо исполнительном соленоиде 8. При перемещении исполнительного соленоида 8 влево дренажное отверстие 7 на управляющем плунжере 1 открывается, давление масла в полости 6 и возвратная пружина 4, распрямляясь, перемещает влево ведомую шестерню 3.

На рис. 6.56,б,в показан механизм одновременного управления фазами газораспределения и высотой подъёма клапана системы Valvetronic. На рис. 6.56,б клапан закрыт, на рис. 6.56,в – открыт. По-

167