2293

.pdf

G1 G2c2 t2" t2' ;

h1

для тепломассообмена

G1 G2c2 t2" t2' ,

K H

где с1 , с2 – теплоемкости теплоносителей; t1' , t1", t2' , t2" начальные и ко-

нечные температуры теплоносителей; H и K – начальное и конечное влагосодержание.

Средний температурный напор в теплообменнике

Θ tБ tМ ,

ln tБ

tМ

где tБ – больший температурный напор на конце теплообменника; tМ – меньший температурный напор.

Коэффициент теплоотдачи:

для плоских поверхностей теплообмена

|

|

k |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

; |

|

||

|

|

|

|

1 |

|

|

|

1 |

|

RЗ |

|

||||||||||

|

|

|

|

|

1 |

|

|

|

|

|

|||||||||||

для круглых труб |

|

|

|

|

|

2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

||

|

1 |

|

d2 |

|

|

d2 |

ln |

d2 |

|

|

1 |

RЗ |

|||||||||

|

1 |

d1 |

|

|

|

|

|

||||||||||||||

|

|

|

|

|

2 |

|

|

d1 |

2 |

|

|

||||||||||

для труб с наружными ребрами

k |

|

|

|

|

|

|

1 |

|

|

|

|

, |

|

|

|

|

|

|

|

FРС |

|

|

|

|

|||

|

1 |

|

|

|

|

1 |

|

|

|||||

|

|

|

|

|

|

RЗ |

|||||||

|

|

|

1 |

|

|

F |

|

|

|||||

|

|

|

|

|

|

С |

|

|

2ПР |

||||

где 1 и 2 – коэффициенты теплоотдачи на внутренней и наружной по-

верхностях стенки соответственно; 2ПР – приведенный коэффициент теплоотдачи для ребристой поверхности; толщина стенки; коэффициент теплопроводности материала стенки; d1 и d2 – внутренний и наружный диаметры труб; FС и FРС – площадь гладкой и ребристой поверхностей

стенки; RЗ – термическое сопротивление, учитывающее загрязнение стен-

ки, RЗ = 0,009 м2·К/Вт.

Коэффициенты теплоотдачи определяют, пользуясь теорией подобия. Интенсивность конвективного теплообмена между жидкостью (газом) и

60

поверхностью твердого тела характеризует критерий подобия Нуссельта

Nu.

Если найден критерий Nu, то

|

Nu Ж |

, |

(3.40) |

|

|||

|

l |

|

|

где l – определяющий размер; Ж – коэффициент теплопроводности жидкости.

При движении потока внутри прямой трубы в случае развитого турбулентного течения справедливо критериальное уравнение

(3.41)

где число Рейнольдса Re = w l / ; число Прандтля Рr = cP / ; w, сР скорость и теплоемкость теплоносителя; , кинематическая и динамическая вязкости теплоносителя.

При поперечном обтекании пучка труб зависимость между критериями подобия, определяющими процесс теплоотдачи, имеет вид:

для коридорного пучка

Nu 0,26Re0,65 Pr0,33; |

(3.42) |

для шахматного |

|

Nu 0,41Re0,60 Pr0,33 . |

(3.43) |

Коэффициент теплоотдачи при пузырьковом кипении воды в большом

объеме можно определить по формуле |

|

|

||

|

3,4(10р)0,18 |

qC2/3, |

(3.44) |

|

1 0,045р |

||||

|

|

|

||

где р – давление; qС – удельная тепловая нагрузка.

Определение конструктивных размеров теплообменников

Кожухотрубные теплообменники

Для определения общей теплопередающей поверхности кожухотрубных теплообменников определяют коэффициенты теплоотдачи по уравнениям (3.40) (3.43), если теплоносители не меняют агрегатного состояния. В случае кипения теплоносителя (воды) применяют формулу (3.14), затем определяют коэффициент теплопередачи и общую поверхность теплообмена.

После этого определяют конструктивные размеры теплообменника. Поверхность нагрева одного хода кожухотрубного теплообменника

FX = dCP l n,

где dСР – средний диаметр труб; l – длина труб; n – число труб.

61

Число трубок в одном ходе теплообменника

n 4G ,

dBH2

где dВН – внутренний диаметр трубки; – плотность теплоносителя. Толщина стенок трубок обычно 0,5–2,5 мм. Внутренний диаметр для

возможности механической очистки – не менее 12 мм. Применение трубок с внутренним диаметром более 38 мм не рекомендуется. Шаг трубок S = (1,3…1,5) dН . Длина трубок не должна превышать 5 м.

Нормальным расположением считается размещение трубок на трубной доске по вершинам равносторонних треугольников. Размещение трубок может быть выполнено и по концентрическим окружностям, отстоящим одна от другой на величину шага между трубками.

По данным табл. 3.3, зная число трубок, можно определить диаметр, на котором располагаются крайние трубки, выраженный через шаг S между трубками.

|

|

|

|

|

|

Таблица 3.3 |

|

Диаметр крайних трубок кожухотрубного теплообменника |

|||||

|

|

|

|

|

|

|

D'/S |

z1 |

z2 |

|

D'/S |

z1 |

z2 |

2 |

7 |

7 |

|

20 |

367 |

341 |

4 |

19 |

19 |

|

22 |

439 |

410 |

6 |

37 |

37 |

|

24 |

517 |

485 |

8 |

61 |

62 |

|

26 |

613 |

566 |

10 |

91 |

93 |

|

28 |

721 |

653 |

12 |

127 |

130 |

|

30 |

823 |

747 |

14 |

187 |

173 |

|

32 |

931 |

847 |

16 |

241 |

223 |

|

34 |

1045 |

953 |

18 |

301 |

279 |

|

|

|

|

Примечание. z1 – общее число труб, размещенных в трубной доске по углам треугольников; z2 – то же по концентрическим окружностям.

Внутренний диаметр корпуса одноходового теплообменника

D = D ' + dH + 2 k,

где k – кольцевой зазор между крайними трубками, k 6 мм.

Внутренний диаметр корпуса многоходового теплообменника определяется графическим методом.

Длина трубок

l F ,dH zn

где z – число ходов; n – число трубок в одном ходу.

62

Змеевиковые теплообменники

Коэффициент теплоотдачи для змеевикового теплообменника при движении теплоносителя внутри змеевика определяется по формуле (3.41) или (3.44) в зависимости от того, меняет ли теплоноситель агрегатное состояние. Для условий движения теплоносителя в межтрубном пространстве змеевикового теплообменника можно использовать критериальное уравнение

Nu cRen . |

(3.45) |

Определяющим размером в этой формуле принят наружный диаметр трубы.

Значения коэффициентов с и n в уравнении (3.45) в зависимости от относительного шага навивки S1/d поперек потока и S2/d вдоль потока и числа Рейнольдса (S1 и S2 – шаги навивки змеевиков) приведены в табл. 3.4.

Таблица 3.4

Коэффициенты с и n в зависимости от шага навивки и числа Рейнольдса

S1/d |

S2/d |

Re |

с |

n |

1,1 |

1,0 |

1200-2800 |

0,044 |

0,91 |

1,1 |

1,2 |

2800-10000 |

0,27 |

0,68 |

1,1 |

1,4 |

2200-4000 |

0,077 |

0,85 |

1,2 |

1,0 |

2800-13000 |

0,071 |

0,85 |

1,2 |

1,2 |

2100-6000 |

0,094 |

0,85 |

1,2 |

1,4 |

2000-5000 |

0,083 |

0,85 |

1,4 |

1,0 |

4500-10000 |

0,065 |

0,85 |

1,4 |

1,2 |

3700-10000 |

0,006 |

1,17 |

1,4 |

1,4 |

3800-8500 |

0,082 |

0,85 |

Живое сечение межтрубного пространства теплообменника fЖ V / ,

где V – объемный расход теплоносителя; – скорость теплоносителя. Число слоев намотки m определяют из формуле

fЖ m Dc d m,

где DС – диаметр сердечника; – толщина прокладки между змеевиками. Шаг навивки поперек потока

S1 d .

Шаг навивки вдоль потока

63

S2 d.

Длина каждого из змеевиков

l F ,dBH n

где n – число параллельных змеевиков, по которым движется теплоноситель,

|

|

|

n |

|

4V |

. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Внутренний диаметр обечайки |

dBH2 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

D0 DC 2m d . |

|

|

|

|

|

|

|||||||||

Средний диаметр навивки |

|

|

|

|

|

|

|

|

|

|

|

|

||||

Высота навивки |

DCP D0 DC / 2. |

|

|

|

|

|

|

|||||||||

|

|

|

|

nld |

|

|

|

|

|

|

|

|

||||

|

|

|

H |

|

. |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

DCPm |

|

|

|

|

|

|

|

|||

Длина трубки должна быть в пределах l = 15 20 м. |

|

|

|

|

||||||||||||

Количество витков в каждом ряду |

|

|

|

|

|

|

|

|||||||||

|

|

|

k0 H / d. |

|

|

|

|

|

|

|

||||||

|

Характеристика навивки |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|||||||||||

Номер |

Средний диаметр ряда |

|

Число заходов |

Длина каждого |

Число витков в |

|||||||||||

ряда |

DP DC |

|

в ряду (округ- |

змеевика |

змеевике |

|||||||||||

NP |

(2NP 1) |

|

ленно) |

|

DPk0 |

' |

|

l' |

||||||||

|

|

|

DPk0 |

|

l' |

|

k0 |

|

|

|

||||||

|

|

n' |

|

n' |

|

DP |

||||||||||

|

( dH ) |

|

|

|

||||||||||||

|

|

|

|

|

l |

|

|

|

|

|

|

|

||||

При расчете характеристики навивки необходимо, чтобы длина каждого змеевика в ряду была приблизительно одинаковой.

Регенеративные теплообменники

Для расчета регенераторов необходимо определить характеристики насадки. В качестве насадки низкотемпературных регенераторов используется алюминиевая гофрированная лента.

Обычно применяют следующие характеристики насадки: толщина ленты = 0,3 мм; высота диска b = 34 мм; шаг рифа а = 4,71 мм; высота рифа h = 1,9 мм; приведенный диаметр насадки dП = 1,21 мм; свободный объем

64

насадки = 0,768 м3/м3 ; удельная поверхность S0 = 1156 м2/м3 ; удельная теплоемкость с = 0,16 кДж/(кг·К).

Тепловая нагрузка на регенератор

Q = G cP T,

где G – расход газа; сР – теплоемкость газа. Средняя скорость газа

CP G / 0,785DP2 ,

где DР – диаметр регенератора (диаметр регенератора подбирается по заводской характеристике выпускаемых регенераторов); р – плотность газа.

Критерий Нуссельта

Nu Re0,007b/dПР 0,65 .

100,024b/dПР 0,6

Критерий Рейнольдса

Re CPdПР .

Коэффициент теплоотдачи от газа к насадке и наоборот

Nu Ж .

dПР

Коэффициент теплопередачи

k0 /2.

Действительный коэффициент теплопередачи

k 0,8 k0.

Теплопередающая поверхность регенератора

F Q/ tk ,

где t – недорекуперация, обычно принимается t = 4 0С.

65

4. ЭЛЕМЕНТЫ ТЕОРИИ ПРОЦЕССОВ РАСШИРЕНИЯ ПРОДУКТОВ СГОРАНИЯ ТОПЛИВА В ТУРБОДЕТАНДЕРЕ

4.1.Компонентный состав ПСТ и его теплофизические свойства

Втеплохладоэнергетическом агрегате источником получения твердого СО2 являются продукты сгорания топлива (ПСТ). Компонентный состав ПСТ обусловлен химическим составом сжигаемого топлива, составом топливной смеси, температурой и давлением, которые, в свою очередь, определяют условия тепло- и массообмена в процессе кристаллизации СО2 . При всем разнообразии свойств, различных по составу топлива, горючая масса включает в основном три элемента: углерод, водород и кислород. От соотношения этих элементов в горючей массе зависит состав ПСТ. В табл.

4.1приведен массовый состав некоторых видов топлива [17].

|

Массовый состав топлив |

Таблица 4.1 |

|

|

|

||

|

|

|

|

Топливо |

Углерод |

Водород |

Кислород |

Природный газ |

0,75 |

0,25 |

- |

Бензин |

0,85 |

0,15 |

- |

Керосин |

0,86 |

0,14 |

- |

Дизельное топливо |

0,87 |

0,13 |

- |

Сжиженные газы |

0,88 |

0,12 |

- |

Каменный уголь |

0,75-0,9 |

0,04-0,06 |

0,02-0,12 |

Если горение топлива осуществляется в атмосферном воздухе, содержащем по объему 21 % кислорода и 79 % азота (включая аргон и ряд других незначительных примесей), то объемный состав продуктов сгорания безводных и беззольных жидких и таких же твердых топлив может быть рассчитан по следующим формулам [17]:

r' |

|

|

|

0,21 |

|

|

; r' |

r' |

6Н |

; |

|

C |

|

|

a 0,21 1,26H/C 0,21 |

Н |

C |

С |

|

||||

|

r' |

r' |

a 1 ; |

r' |

3,7619r'a , |

(4.1) |

|||||

|

|

O |

C |

|

N |

|

C |

|

|

||

здесь rC', rН' , rO' и rN' – содержание СО2 , водяных паров, кислорода и азота

в ПСТ; a коэффициент избытка воздуха, характеризующий отношение общего объема воздуха, участвующего в процессе горения, к общему необходимому для окисления сжигаемому топливу; коэффициент,

1 3 H 0,125 O S /C,

где С, Н, О и S – соответственно массовые доли углерода, водорода, кислорода и серы в топливе.

66

Массовая концентрация i-го компонента рабочего вещества может быть определена через объемную концентрацию по соотношению

gi ri i / CМ , |

(4.2) |

а объемную концентрацию можно определить через массовую по формуле

ri gi СМ / i. |

(4.3) |

В последних соотношениях i и CМ – молекулярная масса i-го компонента и смеси.

CМ iri; |

(4.4) |

CМ 1/ gi / i. |

(4.5) |

На рис. 4.1 приведен компонентный состав ПСТ, полученный при сжигании топлива с массовым составом по углероду С = 0,86 и водороду Н = 0,14. Анализ зависимостей показывает, что ПСТ содержат по массе от 0,017 до 0,0805 водяных паров в зависимости от коэффициента избытка

воздуха. Так, |

при a = 1 концентрация водяных паров gН' |

= 0,0805, а при |

|||||||||||||||||

a = 5 – gН' |

= 0,017. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

g’N |

|

|

|

|

|

|

|

|

dПСТ , |

|

|

|

|

|

|

|

|

||

, g’H , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

g’O , g’C |

|

|

|

|

|

|

|

кг/кг с. ПСТ |

|

|

|

|

|

|

|

|

|||

0,8 |

|

|

|

|

|

|

|

|

|

0,08 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

g’N |

|

|

|

|

|

|

|

|

|

|

|

|

||

0,6 |

|

|

|

|

|

|

|

|

0,06 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0,4 |

|

|

|

|

|

|

|

|

|

0,04 |

|

|

|

|

|

|

|

|

|

g’C |

|

g’H |

|

g’O |

|

|

|

|

|

|

|

|

|

|

|

|

|||

0,2 |

|

|

|

|

|

0,02 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 |

2 |

3 |

4 |

|

1 |

2 |

3 |

4 |

|

||||||||||

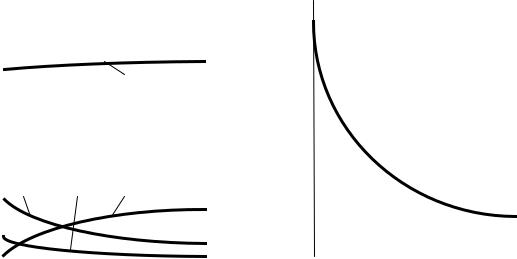

Рис. 4.1. Компонентный состав |

Рис. 4.2. Влагосодержание |

|

|

||||||||||||||||

ПСТ: С = 0,86; Н = 0,14 |

|

|

ПСТ: С = 0,86; Н = 0,14 |

|

|

||||||||||||||

Отклонение газовой постоянной ПСТ RПСТ 8314,41/ ПСТ от газовой постоянной сухого воздуха

RВ |

|

8314,41 |

|

8314,41 |

|

0,21 О 0,79 N |

|||

|

|

В |

||

67

для a = 1 составило 0,06 %, а для a = 5 – 0,01 % .

Отклонение показателя адиабаты ПСТ кПСТ от показателя адиабаты су-

хого воздуха к = 1,408 для a = 1 составило 1,75 % , а для a = 5 – 0,39 % .

На рис. 4.2 представлена зависимость влагосодержания продуктов сго-

рания топлива dПСТ от коэффициента a: |

|

|

|

||||||

d |

|

|

G |

H |

|

|

g' |

|

, |

ПСТ |

|

|

H |

|

|||||

G |

|

g' |

g' |

g' |

|||||

|

|

|

|

|

|||||

|

|

|

C ПСТ |

|

C |

O |

N |

|

|

где GH – масса водяного пара, содержащаяся в рассматриваемом объеме;

GC ПСТ – масса сухих ПСТ. Анализ показывает, что влагосодержание ПСТ

зависит от коэффициента a. Влагосодержание dПСТ = 0,0876 кг/кг сухих

ПСТ при a = 1 и dПСТ = 0,017 кг/кг сухих ПСТ при a= 5.

В области давлений и температур ниже температуры тройной точки СО2 количество водяных паров в ПСТ ничтожно мало. Следовательно, объемный состав рабочего вещества может быть определен как

r |

|

r' |

|

|

r |

|

r' |

|

; r |

r' |

|

|

|

C |

|

; |

|

O |

|

N |

, |

(4.6) |

|||

|

|

|

|

|

||||||||

С |

1 r |

' |

|

O |

1 r |

' |

N |

1 r' |

||||

|

|

|

|

|

||||||||

|

|

H |

|

|

H |

|

H |

|

||||

где rС, rO, rN – объемная концентрация СО2 , кислорода и азота.

При известном составе сжигаемого топлива и концентрации rС коэффициент a может быть определен следующим выражением:

|

0,21 C/rC |

6H 0,21C 1,26H |

|

|

|

|

|

0,21. |

(4.7) |

|

|

|||

|

|

C |

|

|

Для углеводородного топлива при известной массовой концентрации

gC диоксида углерода |

1 gC |

|

|

|

|

|

0,3203886 |

|

|

0,2330099. |

(4.8) |

||

|

H |

|||||

|

|

|||||

|

gC 1 3 |

|

|

|

|

|

|

|

|

|

|||

|

|

C |

|

|

||

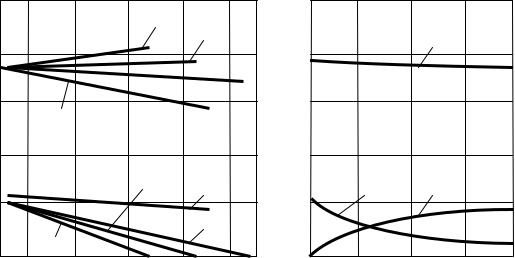

На рис. 4.3 приведен компонентный состав продуктов сгорания для различного сжигаемого топлива. Анализ зависимостей показывает, что рабочее вещество турбодетандера во многом определяется составом сжигаемого топлива и массовой концентрацией gC диоксида углерода. Максимально возможная концентрация СО2 , которая может быть получена при сжигании природного газа с a = 1, составляет 0,173, керосина – 0,219, ка-

68

менного угля – 0,270. Здесь же показан состав искусственной смеси воздуха и СО2 , определяемой соотношением

где rO 0,211 rC ; |

|

|

rC rO rN 1, |

|||||

rN 0,791 rC . |

|

|

||||||

gN , |

|

|

|

|

|

|

|

gN , |

|

gN |

|

|

3 |

|

|

gO , |

|

gO |

|

|

|

1 |

|

gC |

||

|

|

|

|

|

|

|||

0,8 |

|

|

|

|

|

|

2 |

0,8 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

0,6 |

4 |

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

0,4 |

|

gO |

|

|

|

|

|

0,4 |

|

|

|

|

1 |

4 |

|

|

|

0,2 |

|

|

|

|

|

0,2 |

||

|

|

|

|

|

2 |

|

||

|

3 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

||

0,05 |

0,10 |

0,15 |

0,20 |

0,25 |

|

gС |

||

Рис. 4.3. Компонентный состав ПСТ для сжи- |

||||||||

гаемого |

топлива: |

1 – топливо |

с составом |

|||||

С = 0,86 |

и |

Н = 0,14; |

2 – каменный |

уголь; |

||||

3 – природный газ; |

4 – искусственная |

|

смесь |

|||||

воздуха и СО2 |

|

|

|

|

|

|

||

gN

gC gO

1 2 3 4

Рис. 4.4. Массовый состав продуктов сгорания керосина

(С = 0,86; Н = 0,14)

В дальнейшем при рассмотрении процесса расширения в турбодетандере в качестве исходного рабочего вещества используются ПСТ, полученные при сжигании топлива с массовым составом по углероду С = 0,86 и водороду Н = 0,14. Данный состав характерен для широкого круга углеводородных топлив, применяемых в теплоэнергетике. Это керосин, бензин, мазут топочный, дизельное топливо и др.

На рис. 4.4 показано изменение массовой концентрации компонентов рабочего вещества на входе в детандер в зависимости от коэффициента a. Приведенные данные свидетельствуют о том, что концентрация gC в ПСТ с уменьшением коэффициента a возрастает и достигает своего максимального значения ( gC = 0,219 при a= 1). Массовая концентрация азота gN остается практически постоянной во всем диапазоне a, кислорода gO

с уменьшением a снижается, и при a = 1 концентрация gO = 0. В этом случае весь кислород воздуха участвует в процессе окисления топлива.

69