2293

.pdfРазность температур потока на входе Т0 и равновесной ТР на выходе из турбодетандера Т = Т0 – ТР при расширении в двухфазную область меньше, чем при расширении "сухих" продуктов сгорания топлива ТС = = Т0 Т2С вследствие нагрева потока выделившейся теплоты кристаллизации диоксида углерода: Т = 8,6 К; ТС = 32 К. Удельный выход твердого СО2 составил gТ = 0,0366, а степень вымораживания gT / gС = 0,0183.

Таким образом, для процесса течения ПСТ в проточной части турбодетандера характерны следующие особенности:

1)метастабильность процесса расширения. Срабатывание большей части теплоперепада в проточной части машины не приводит к заметному развитию процесса кристаллизации – поток перенасыщен;

2)скачок кристаллизации происходит на относительно малой длине и заканчивается в пределах проточной части детандера (в рабочем колесе), при этом перенасыщение резко снижается;

3)процесс расширения приближенно разделяется на три зоны: первая – расширение "сухой" парогазовой смеси и рост переохлаждения; вторая – спонтанная кристаллизация паров СО2 при максимальном переохлаждении; третья – рост частиц при малом переохлаждении.

130

5. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПРОЦЕССОВ ПРОИЗВОДСТВА ТЕПЛОТЫ И ХОЛОДА

ВТЕПЛОХЛАДОЭНЕРГЕТИЧЕСКИХ АГРЕГАТАХ

5.1.Особенности конструкции экспериментального стенда

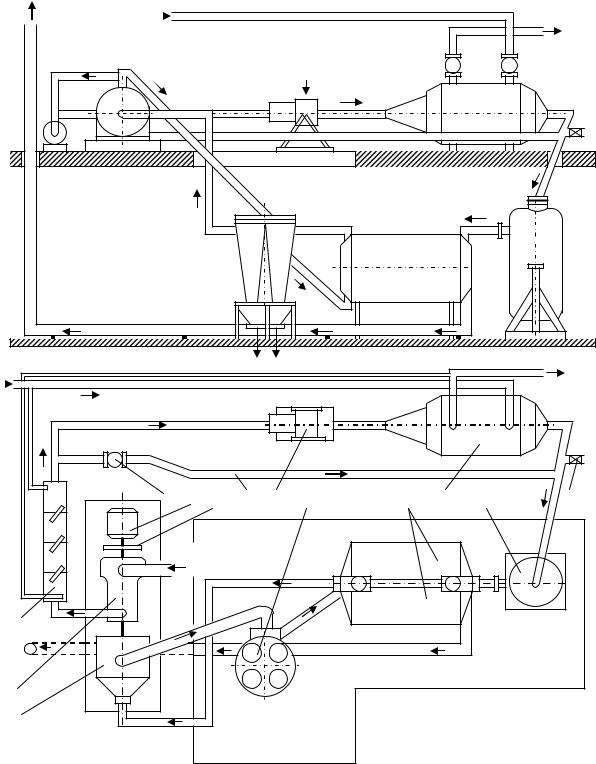

Сцелью опытного определения ряда величин, разносторонне характеризующих рабочие процессы в машинах и аппаратах установки для комплексного получения теплоты и твердого диоксида углерода и, в частности, в турбодетандере, в широком диапазоне изменения геометрических и режимных параметров разработан, спроектирован и смонтирован первый

опытно-промышленный теплохладоэнергетический агрегат (ТХЭА) экспериментальный стенд, принципиальная и компоновочная схемы которого представлены на рис. 5.1 и 5.2. Опыт создания стенда может быть полезен для проектирования и создания установок подобного типа.

При создании ТХЭА были использованы турбомашины, серийно выпускаемые промышленностью. В частности, газотурбогенератор изготовлен из малоразмерного авиационного газотурбинного двигателя, а холодильная часть выполнена на базе воздушной турбохолодильной машины ВТХМ-1-25. Стенд расположен на двух этажах. Общая площадь, занимаемая стендом, составляет 300 м2. Металлоемкость установки более 12 тонн. Расход топлива (керосин) 170 кг/ч. Расход воздуха 2,3 кг/с. Температура газа в камере сгорания 1150 К. Мощность электродвигателя 200 кВт.

Засасываемый из атмосферы воздух (см. рис. 5.1) сжимается турбонагнетателем 1 и через водяной теплообменник 2 подается в компрессор 3 газотурбогенератора. Из компрессора воздух поступает в камеру сгорания 4, где осуществляется подвод теплоты за счет сжигания топлива. Из камеры сгорания высокотемпературная газовоздушная смесь поступает на частичное расширение в газовую турбину 5, мощность которой используется для привода компрессора. Далее газовый поток поступает в котел-утилизатор (экономайзер) 6, влагоотделитель 7, блок переключающихся регенераторов 8 и подается на расширение в турбодетандер 9, где происходит дальнейшее понижение температуры потока, а затем – в сепаратор твердого диоксида углерода 10, который при отсутствии частиц СО2 может выполнять роль холодильной камеры.

Обратный поток газов направляется в блок регенераторов и затем выбрасывается в атмосферу. Работа расширения парогазовой смеси в турбодетандере используется для частичной компенсации энергии, потребляемой нагнетателем от асинхронного электродвигателя 11.

Через определенный период времени (1 2 минуты) заслонки 16 в обеих клапанных коробках регенераторов автоматически синхронно поворачи-

131

ваются на 900 и устанавливаются в положение, указанное на рис. 5.1 пунктирной линией.

15 |

7 |

16

6 |

Вода |

В атмосферу |

|

Конденсат |

|||

13 |

|||

|

|

||

5 |

|

8 |

|

|

Топливо |

||

4 |

|

||

3 |

|

|

Вода |

10 |

17 |

14 |

|

|

|

|

|

|

2 |

|

12 |

|

CО2 |

|

|

|

11 |

|

(конденсат) |

|

|

1 9

Атмосферный воздух

Рис. 5.1. Схема экспериментальной установки: 1 – турбонагнетатель; 2 – теплообменник; 3 – компрессор; 4 – камера сгорания; 5 – газовая турбина; 6 – котелутилизатор; 7 – влагоотделитель; 8 – блок регенераторов; 9 – турбодетандер;10 – сепаратор СО2 ; 11 – электродвигатель; 12 – мультипликатор; 13 – байпасная линия; 14, 15 – регулирующий и дроссельный вентили; 16, 17 – клапанные коробки

Байпасная линия 13, регулирующий 14 и дроссельный 15 вентили с электрическими приводами позволяют разгрузить электродвигатель 11 при запуске нагнетателя, раскрутить ротор газотурбогенератора до номинальных оборотов запуска и вывести установку из режима возможного помпажа турбонагнетателя. Перед запуском установки открываются вентили 14,

132

15 и осуществляется пуск турбонагнетателя. После выхода его на номинальную частоту вращения вентиль 15 закрывается, и воздушный поток по байпасной линии 13, минуя газотурбогенератор, направляется в холодильную часть установки. В случае возникновения помпажа турбонагнетателя, что иногда наблюдалось в начальный период после пуска установки, вентиль 15 приоткрывался. По мере "захолаживания" установки, т.е. при понижении температуры потока в регенераторах и турбодетандере вентиль 15 прикрывался, а далее закрывался полностью.

Асинхронный двигатель 11 осуществляет дополнительный подвод мощности к нагнетателю, что позволяет поддерживать постоянный режим его работы при снижении температуры потока газов перед турбодетандером. Кроме того, электродвигатель позволяет осуществить запуск газотурбогенератора потоком сжатого воздуха от турбонагнетателя и обеспечить в целом ускоренный выход ТХЭА на рабочий режим.

При запуске газотурбогенератора вентиль 14 прикрывался, и воздушный поток направлялся в тепловую часть установки, раскручивая ротор газотурбогенератора. При частоте вращения ротора 60 100 Гц включалась система зажигания, и в камеру сгорания подавалось топливо (керосин). Топливо воспламенялось, и ротор газотурбогенератора раскручивался до рабочей частоты вращения.

Для получения характеристик турбодетандера на воздухе с температурой на входе в ступень Т0 = 330 370 К, исключающих процесс конденсации водяного пара, горячий поток воздуха после турбонагнетателя направляется через теплообменник 2 по обводной линии 13 в регенеративный теплообменник с отключенным механизмом переключения и далее в детандер. Для получения температур с Т0 до 293 К в теплообменник 2 подается охлаждающая вода. При испытании детандера с Т0 до 283 К газотурбогенератор желательно демонтировать, а на его место установить патрубок. В этом случае поток воздуха из нагнетателя через теплообменник по патрубку направляется в котел-утилизатор, где с помощью регулирования подачи холодной воды можно обеспечить необходимую Т0 . Для получения температур Т0 ниже 283 К в работу необходимо включать механизм переключения регенераторов.

Необходимую степень расширения в детандере можно устанавливать дроссельным вентилем 15, а температурный режим – нагревательными элементами, установленными в сепараторе твердого диоксида углерода и имитирующими тепловую нагрузку в холодильной камере.

Для уменьшения теплопритоков из окружающей среды регенеративный теплообменник, турбодетандер, влагоотделитель и трубопроводы, их соединяющие, следует теплоизолировать стекловолокном, пенопластом, поролоновыми матами с гидроизоляцией полиэтиленовой пленкой.

133

В атмосферу |

|

|

|

|

|

|

|

|

Вода |

|

2-й этаж |

|

|

|

|

Вода |

|

|

|

|

|

|

|

|||

|

|

|

|

Топливо |

|

|

|

|

|

|

|

|

|

|

|

|

|

1-й этаж |

|

|

|

|

|

|

|

|

|

|

|

|

СО2 |

|

|

|

|

Вода |

|

|

|

|

|

|

|

Вода |

|

|

|

|

|

|

|

|

|

12 |

9 |

1 |

11 3 |

8 |

6 |

4 |

5 |

13 |

|

Воздух |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

Рис. 5.2. Компоновочная схема опытно-промышленной установки: 1 – турбонагне- |

||||||||

татель; 2 – теплообменник; 3 газотурбогенератор; |

4 – котелутилизатор; |

5 – вла- |

||||||

гоотделитель; 6 – блок регенераторов; |

7 – турбодетандер; |

8 – сепаратор СО2 ; 9 – |

||||||

электродвигатель; 10 – мультипликатор; 11 – байпасная линия; 12, 13 – регулирую- |

||||||||

щий и дроссельный вентили |

|

|

|

|

|

|

|

|

134

Сепаратор твердого СО2 и трубопровод «турбодетандер-сепаратор» должны иметь смотровые окна из органического стекла для визуальных наблюдений за процессами кристаллизации СО2 и конденсации водяных паров.

После окончания испытаний и отогрева стенда необходимо слить воду, которая накапливается в регенеративном теплообменнике, циклоне, влагоотделителе и наиболее низко расположенных участках системы. Для этого

внижней части аппаратов предусмотрены продувочные окна.

Сцелью повышения концентрации диоксида углерода на входе в турбодетандер в отдельных случаях следует осуществлять рециркуляцию продуктов сгорания топлива с выхода теплохладоэнергетического агрегата на вход в турбонагнетатель.

Экспериментальный стенд расположен на двух этажах (см. рис. 5.2): на первом этаже размещены влагоотделитель, блок регенераторов и сепаратор твердого диоксида углерода; на втором установлены все остальные машины и аппараты стенда. Такое расположение оборудования позволяет отделить аппараты холодильной части стенда от машин и аппаратов, работающих с повышенной температурой, чем достигается снижение теплопритоков в холодильную часть вследствие конвективного теплообмена. Установкой сепаратора ниже турбодетандера предотвращается возможность забивания детандера твердым СО2 .

Для предотвращения воздействий температурных расширений трубопроводов на работоспособность турбодетандера перед и за ним желательно установить температурные компенсаторы, представляющие собой сильфоны с приваренными к ним фланцами. Для очистки газового потока от механических примесей на входе в турбодетандер необходимо установить фильтр в виде конуса из металлической сетки.

Программа экспериментальных работ на стенде должна предусматривать опытное определение ряда параметров, разносторонне характеризующих рабочие процессы машин и аппаратов в широком диапазоне изменения геометрических и режимных параметров. Для выполнения программы испытаний стенд оборудуется комплексом измерительной и регистрирующей аппаратуры.

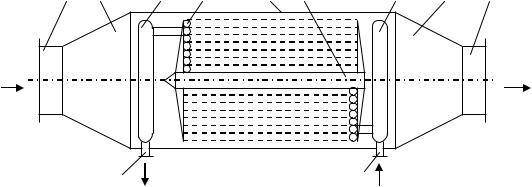

Котел-утилизатор

Котел-утилизатор (рис. 5.3) теплохладоэнергетического агрегата предназначен для получения горячей воды в принятой разомкнутой системе водоснабжения. Он состоит из корпуса 1 и трубного пучка 2, навитого на сердечник 3. Корпус закрывается двумя крышками 4 и 5 с фланцами входа 6 и выхода газа 7. Подвод и отвод питательной воды осуществляется через

135

боковые фланцы 8 и 9, а распределение воды по змеевикам производится с |

|||||||||

помощью коллекторов 10 и 11. |

|

|

|

|

|

|

|||

6 |

4 |

10 |

2 |

1 |

3 |

|

11 |

5 |

7 |

Вход |

|

|

|

|

|

|

|

|

Выход |

ПСТ |

|

|

|

|

|

|

|

|

ПСТ |

|

9 |

Выход воды |

|

|

8 |

Вход воды |

|

||

|

|

Рис. 5.3. Котел-утилизатор |

|

|

|

|

|||

Питательная вода движется противотоком, поступая во входной патрубок 8 и распределяясь по змеевикам через кольцевой коллектор 11. В змеевиках котла вода нагревается и через выходной коллектор 10 и патрубок 9 направляется к потребителю.

В зависимости от режима работы ТХЭА начальная температура газа может достигать 400 800 0С, в то время как на выходе из котла температура продуктов сгорания должна находиться в пределах 15 30 0С для обеспечения нормальной работы холодильной установки. При этом температура воды на выходе из котла-утилизатора должна быть равной 75 80 0С, что характерно для систем горячего водоснабжения. При любых отклонениях температур от оптимальных значений котел-утилизатор должен обеспечивать нормальную работу агрегата.

Отличительной особенностью котла-утилизатора ТХЭА по сравнению с существующими является его работа при повышенном давлении и относительно "глубокое" охлаждение ПСТ (до 15 30 0С). При столь низких температурах происходит конденсация части водяных паров, содержащихся в ПСТ, а выделение соответствующей теплоты конденсации водяных паров используется для подогрева питьевой воды.

Конденсация водяных паров начинается при охлаждении ПСТ ниже температуры точки росы, изменяющейся в зависимости от режима работы установки в пределах 30 35 0С. Переход к теплообмену, сопровождающемуся конденсацией водяных паров, приводит к существенному увеличению коэффициента теплоотдачи со стороны ПСТ. Наличие конденсирующихся водяных паров может привести к коррозии внутренних поверхностей, поэтому котел-утилизатор изготовлен из нержавеющей стали Х18Н9Т.

136

Промежуточный теплообменник

Промежуточный теплообменник установлен после воздушного турбонагнетателя и служит для понижения температуры воздуха, подаваемого на наддув газотурбогенератора. В качестве теплообменника были выбраны четыре последовательно соединенных кожухотрубных теплообменника авиационного типа. Площадь теплопередающей поверхности аппарата составляет 16 м2.

Турбодетандер

В установках для комплексного производства теплоты и твердого диоксида углерода, выполненных на базе турбомашин, рациональная степень расширения в турбодетандере находится в пределах 1,8 2,5. Малая степень расширения и относительно низкая температура потока ПСТ на входе в турбодетандер определяют относительно малые теплоперепады, что в сочетании с большими объемными расходами ПСТ обуславливает применение для установки осевого турбодетандера.

Теоретически и экспериментально исследуемый осевой одноступенчатый турбодетандер (рис. 5.4, 5.5) состоит из ротора, корпуса турбины, диффузора и ресивера. Ротор состоит из вала, двух дисков, в Т-образной проточке которых установлено 40 рабочих лопаток. На валу установлены лабиринты уплотнения, подшипники и распорная втулка. Торец вала сферический. Он обеспечивает центровку рессоры, соединяющей ротор детандера с турбонагнетателем. На корпусе установлена шлицевая втулка. Крутящий момент передается с ротора через шлицевую втулку на шпонку. Вал, лабиринт и диски изготовлены из стали 2Х13, лопатки – из алюминиевого сплава АК4-1.

Корпус турбины является опорным узлом ротора. К корпусу крепятся задняя опора и подшипник. Корпус турбины литой из сплава АЛ9. Корпус подшипника и задняя опора выполнены из стали 2Х13.

Входное устройство состоит из двух профилированных стенок: внутренней и наружной, изготовленных из стали Х18Н10Т.

Сопловой аппарат состоит из наружного и внутренних колец, имеющих профилированные просечки, в которые впаяны лопатки. Кольца и лопатки изготовлены из стали Х18Н9Т. Внутреннее кольцо совместно с наружной стенкой крепится к корпусу турбины, а наружное кольцо совместно с внутренней стенкой – к переходному фланцу.

137

138

Рис. 5.5. Ступень турбодетандера: 1 – корпус; 2 – втулка распорная; 3 – форсунка; 4, 5 – наружная и внутренняя стенки; 6 – фланец переходной;7 – бандаж; 8 – рабочая лопатка; 9 – кольцо внутреннее; 10 – уплотнительное кольцо; 11 – болт; 12 – корпус подшипника; 13, 15 – лабиринт; 14 – диск ротора; 16 – лопатка соплового аппарата; 17 наружное кольцо; 18 – вал ротора; 19 – отверстие; 20 – подшипник роликовый; 21 – паз для слива масла; 22 – подшипник шариковый; 23 – кольцо калиброванное; 24 – корпус подшипника

139