Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение

высшего образования «Сибирский государственный автомобильно-дорожный университет (СибАДИ)»

С |

В.Е. Калугин, В.А. Осит |

и |

|

б |

|

ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ |

|

ПРОИЗВОДСТВА ПРОДУКЦИИ И УСЛУГ |

|

|

А |

|

Методические указания |

|

Д |

по выполнению лабораторных работ |

|

|

И |

Омск 2017

УДК 338.4:338.2 ББК 65.9(2)242.1

К17

Согласно 436-фз от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью

и развитию» данная продукция маркировке не подлежит.

Рецензент

канд. экон. наук, проф. Ю.В. Баранов (ОмГТУ)

СибАДИРабота утверждена редакционно-издательским советом СибАДИ в качестве методическ х указан й.

Калуг н, Влад м р Евгеньевич.

К17 Технология орган зация производства продукции и услуг [Электронный

ресурс] : метод ческ е указания по выполнению лабораторных работ / В.Е. Калугин,

В.А.Ос т. – Электрон. дан. – Омск : Си АДИ, 2017. – URL: http://bek.sibadi.org/cgibin/irbis64r plus/cgiirbis 64 ft.exe. - Режим доступа: для авторизованных пользователей.

Представляют методику выполнения лабораторных работ по дисциплине «Технолог я орган зац я производства продукции и услуг» по проектированию производственных с стем, при этом определены цели и задачи, состав и функции участников; по усвоению номенклатуры стандартных элементов технологических процессов; по освоению вы ора наи олее рациональных технологических баз расчета размера заготовок из сортового проката. Приводятся необходимые исходные данные.

Имеют интерактивное оглавление в виде закладок.

Предназначены для о учающихся по направлению «Управление качеством» для всех форм обучения.

Работа подготовлена на кафедре «Управление качеством и производственными системами».

Текстовое (символьное) издание (4 МБ).

Системные требования: Intel, 3,4 GHz; 150 Мб; Windows XP/Vista/7;

DVD-ROM;1 Гб свободного места на жестком диске; программа для чтения pdf-файлов: Adobe Acrobat Reader; Foxit Reader

Редактор .Г. Кузнецова Техническая подготовка Н.В. Кенжалинова

Издание первое. Дата подписания к использованию 05.12.17 Издательско-полиграфический комплекс СибАДИ. 644080, г. Омск, пр. Мира, 5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

ФГБОУ ВО «СибАДИ», 2017

Введение

Методические рекомендации составлены в соответствии с рабочей

программой по дисциплине «Технология и |

организация производства |

продукции и услуг» для направлений 27.03.02 |

«Управление качеством» и |

38.03.02 «Менеджмент». В методических |

рекомендациях приведено |

описание лабораторных работ, которые предназначены для углубления и

закрепления обучающимися теоретических знаний и приобретения |

|||

СибАДИ |

|||

практических навыков в решении различных ситуационных задач, |

|||

которые будут спользованы при освоении дисциплины |

«Технология и |

||

организац я про зводства продукции и услуг» и в будущей практической |

|||

деятельности. |

|

|

|

Цели освоен я учебной дисциплины «Технология и организация |

|||

производства продукц |

и услуг»: |

|

|

- сформ ровать у студентов комплекс знаний о принципах и методах |

|||

технолог |

орган зации производства продукции и услуг; |

||

- науч |

ть студентов выявлять этапы производства изделий и |

||

техническ е |

процессы |

изготовления изделий для |

своевременного |

выявлен я некачественной продукции; - изуч ть сущность, содержание и задачи технологии и организации

производства продукции; - вооружить удущих специалистов знаниями в области технологии

организации и управления промышленным производством, достаточными для квалифицированного решения задач, возникающих в процессе работы;

- привить специалистам навыки в области организационного проектирования и деятельности по совершенствованию организации

труда, |

технологии |

производства и |

управления на предприятиях |

промышленности; |

|

|

|

- научить студентов решать во взаимосвязи задачи по |

|||

совершенствованию техники, технологии |

организации производства и |

||

повышению на этой основе эффективности работы предприятий, изучить основные этапы производства изделий, технических процессов изготовления изделий, сборки, испытания регулирования;

- студент должен усвоить современные теоретические представления о цикле «Исследование производства», роли науки в техническом процессе и совершенствовании производства; комплексе задач и работ по созданию новой техники; об основах организации рационализации, изобретательства и патентного дела; организации НИР и ОКР, конструкторской подготовке производства;

- студент должен овладеть основными методами организации подготовки производства и процессами перехода на выпуск новой

3

продукции; планирования процессов создания и освоения новых изделий; организации основного производства; организации технического обслуживания; научной организации труда; организации технического нормирования (приобретение навыков практической работы в области технологии и организации производства продукции и услуг).

СибАДИ

4

ЛАБОРАТОРНАЯ РАБОТА № 1

Основы выбора технологических баз

Цели работы: освоение одного из основных вопросов при разработке технологии механической обработки деталей, выбор наиболее рациональных технологических баз, обеспечивающих наиболее высокую

точность обработки деталей. |

||

одержан |

е занят я: |

|

1) осво ть представление о базах и принципах выбора |

||

технолог |

ческ |

х баз; |

2) по |

нд в дуальному варианту заданной детали: |

|

С |

||

) проанал з ровать возможные варианты выбора черновых баз; |

||

б) з рассмотренных вариантов выбора черновых баз выбрать и |

||

обосновать на |

олее рациональный, дающий возможность получения |

|

основных технолог ческих аз с принципом совмещения баз, принципом |

||

|

, с м н мальной деформацией заготовки, надежностью её |

|

единства |

||

установки |

закреплен я и т.д. |

|

1) ознакомитьсябазс теоретическими основами выбора технологических баз, изложенными ниже;

Порядок выполнения ра оты:

3) выбрать и Аобосновать варианты наиболее рациональных

2) в соответствии с заданием (прил. 1), выданным преподавателем в

виде чертежа заданной детали, проанализировать возможные варианты выбора баз;

технологических баз, обеспечивающих наиболее высокую точность обработки деталей;

4) подготовить ответы на контрольныеДвопросы.

Теоретические основы выбора технологическихИбаз. Одним из основных вопросов при конструировании машин, механизмов, узлов, деталей и при разработке технологии их обработки и сборки являются вопросы базирования. Под базированием подразумевается установление положения детали относительно других деталей в машине, механизме, узле при конструировании, а при разработке технологии механической обработки – установление положения заготовки детали относительно траектории подачи режущего инструмента [2,4,8].

Поверхности, линии или точки заготовок или деталей, используемые при базировании, называется базами.

База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

5

Технологическая база – поверхность, от которой определяется положение заготовки или изделия в процессе обработки или ремонта.

От правильного решения вопроса о технологических базах в

значительной степени зависят точность взаимного расположения |

|

обрабатываемых поверхностей; точность размеров, которые должны быть |

|

получены; степень сложности и конструкция приспособлений; |

|

С |

|

производительность обработки. |

|

Принято различать по назначению три главных вида баз [4]: |

|

1) |

конструкторск е; |

2) |

змер тельные; |

или |

|

3) |

технолог ческ е. |

Конструкторск ми базами называются поверхности, линии или точки, определяющ е положение детали относительно других деталей при её работе в маш не.

относительнобрежущего инструмента.

Измер тельными азами называются поверхности, линии или точки,

от которых про звод тся отсчёт выполняемых размеров при обработке

измерен заготовок.

Технолог ческ ми азами называются поверхности, линии или точки детали, служащ е для установки заготовки на станке и ориентирующие её

инструмента. А Контактные технологические базы подразделяются на: 1) основные;

Контактными технологическими базами называют поверхность или

систему поверхностей (не линии и не точки), определяющие положение

закреплённой обра атываемой детали относительно станка и режущего Д

2) вспомогательные.

Вспомогательной контактной технологической базой называют поверхность детали, которая служит толькоИдля её установки при

механической обработке. Например, центровые отверстия, которые не являются конструктивной частью детали, а служат только для её установки при механической обработке.

При использовании вспомогательной контактной технологической базы при обработке длинных валов (l/d >4) торцы заготовок из проката подрезают на токарных, фрезерных или фрезерно-центровальных станках.

После подрезки торцов производится их центровка на токарных, сверлильных, центровальных или фрезерно-центровальных станках. Центровые отверстия выполняются по ГОСТ 14034–74 специальными центровочными свёрлами. Геометрия центровых отверстий приведена на рис. 1.

6

а б

Рис. 1. Геометрия центровых отверстий с цилиндрическим отверстием под смазку: а – коническая контактная базовая поверхность под углом 60° в том числе и в варианте; б – предохран тельная фаска под углом 120°, которая центрируется только

при необход мости ч стовой подрезки торца в период, обработки в центрах.

Пр способлен я, |

на |

которые |

обрабатываемая |

заготовка |

С |

|

|

|

|

устанавл вается сво ми центровыми отверстиями, называются центрами. |

||||

Центры могут быть жёсткие невращающиеся (рис. 2, а) и вращающиеся |

||||

(р . 2, б), х контактная поверхность может быть гладкой (рис. 2, а и б), |

||||

а у жёсткого не вращающегося центра может быть рифлёной (рис. 2, в),

что обеспеч |

вает не только закрепление, но и вращение заготовки. |

|

ис |

|

|

б |

||

а |

б |

в |

|

А |

|

|

|

Д |

Рис. 2. Виды центров и формы их контактных поверхностей: а – жёсткие невращающиеся; б – вращающиеся; в – рифлёные

1)неподвижные (крепятся на станине станкаИ) люнеты;

2)подвижные люнеты (крепятся на суппорте станка и перемещаются вместе с резцом, с опорами вблизи от места резания).

Рис. 3. Установка люнетов

7

В документации технологических проектов вспомогательные контактные технологические базы обозначаются следующим образом:

4<l/d< 10.

С |

|

|

Невращающийся центр |

а |

|

|

|

в |

|

и |

Вращающийся центр |

|||

|

|

|

б |

|

б |

|

|||

|

А |

г |

||

|

|

|

Д |

|

Рис. 4. Варианты закрепления левого торца вала: в трёхкулачковом самоцентрирующем патроне токарного станка (а, б); с опорой на невращающийся центр (в); рифлёный (г) с передачей крутящего момента на деталь поводковым

патроном с хомутиком (в, г)

Основной контактной технологической базой называют поверхности заготовки (детали), которые служат для ихИустановки на станке при проведении операций механической обработки.

Выбор основных контактных баз начинается с выбора базы для выполнения первой операции. Контактная технологическая база, используемая при первом установе заготовки, называется черновой базой. Черновая база, т.е. закрепление заготовки на необработанной резанием поверхности, должна использоваться только один раз. Все последующие установы и операции должны осуществляться только с использованием обработанных поверхностей заготовки.

Все следующие после черновой базы называются чистовыми базами. При каждом установе должны закрепляться все виды базовых

поверхностей (установочные, направляющие и опорные), лишающие заготовку шести степеней свободы. Например, при консольном закреплении заготовки в токарном трёхкулачковом самоцентрирующемся

8

патроне или цанговой оправке обязательным является не только закрепление цилиндрических поверхностей, сочетающих установочные и направляющие, но и наличие опоры на опорную поверхность заготовки (рис. 5), что обеспечивает более высокие точность установки и жёсткость закрепления, а также стабильность точности получаемых размеров.

С |

|

|

|

|

|

заготовкиЛ н атываемых |

поверхностей |

при |

каждом |

переходе |

|

|

Р с. 5. Условное обозначение закрепления |

|

|||

обработку техобработкуповерхностей, для которых она необходима. |

|

||||

|

при о ра отке на токарных станках |

|

|||

представлены в утолщённом виде. |

|

|

|

||

При |

выборе черновых |

аз рекомендуется |

сначала |

провести |

|

|

А |

|

|

||

черновую |

всех поверхностей, а затем выполнить |

чистовую |

|||

|

Контрольные вопросы |

|

|

||

|

|

Д |

|

||

1.Что такое базирование? где оно используется? |

|

|

|||

2.Что считается базой? их виды? |

|

|

|

||

3.Чем |

отличаются технологические базы |

от |

конструкторских и |

||

измерительных?

4.Чем отличаются контактные вспомогательныеИтехнологические базы от основных?

5.Для каких целей в центровом отверстии делается предохранительная фаска под углом 120°?

6.Как называются приспособления, на которые устанавливаются заготовки своими центровыми отверстиями? их виды?

7.Какие параметры вала являются определяющими для выбора средств его закрепления (установа) при механической обработке на токарном станке?

8.С какой стороны вала используются вращающие центры?

9.Что такое люнет и когда он используется?

10.Чем отличается черновая база от чистовой?

11.Какие существуют правила выбора черновой базы?

9

ЛАБОРАТОРНАЯ РАБОТА № 2

Разработка маршрутного технологического процесса

Цели работы: изучение и практическое освоение методики разработки маршрутного технологического процесса изготовления

детали, разработка маршрутного технологического процесса. |

||||

одержан е занят я: |

|

|

|

|

1.Изучен е |

сходных |

данных |

и |

последовательности выполнения |

лабораторной работы. |

|

|

|

|

2.Анал з чертёжа детали с точки зрения: |

||||

С |

|

|

|

|

-конструкт вных осо енностей; |

|

|

||

-техн ческ |

х тре ований; |

|

|

|

- |

размеров, |

формы |

и |

расположения поверхностей и |

шероховатости. |

|

|

|

|

3.Оценка технолог |

конструкции детали. |

|||

точности |

|

|

||

4.Выбор заготовки. |

|

|

|

|

влияющих бна структуру технологического процесса.

5.Анал з структуры технологического процесса; выявление факторов,

1) изучить порядокАразработки маршрутного технологического процесса с использованием описания в качестве примера разработки

6.Составление маршрутного технологического процесса на обработку детали при программе выпуска 1000 штук в год.

Порядок выполнения ра оты:

технологического процесса изготовления втулки (см. ниже); 2) в соответствии с заданием (см. прил. 1), выданным преподавателем в

виде чертежа заданной детали, приступить к анализу чертежа детали,

3) результаты анализа чертежа, оценки технологичности и выбора заготовки изложить письменно в виде отчета и подготовить доклад о результатах проделанной работы;

оценке технологичности конструкции, выбору заготовки и разработке |

|

Д |

|

маршрутного технологического процесса; |

И |

|

|

4) разработать маршрутный технологический процесс для заданной детали и составить отчет;

5) ответить на контрольные вопросы.

Пример разработки маршрутного технологического процесса изготовления втулки:

1. Этапы разработки технологических процессов [2,4,8].

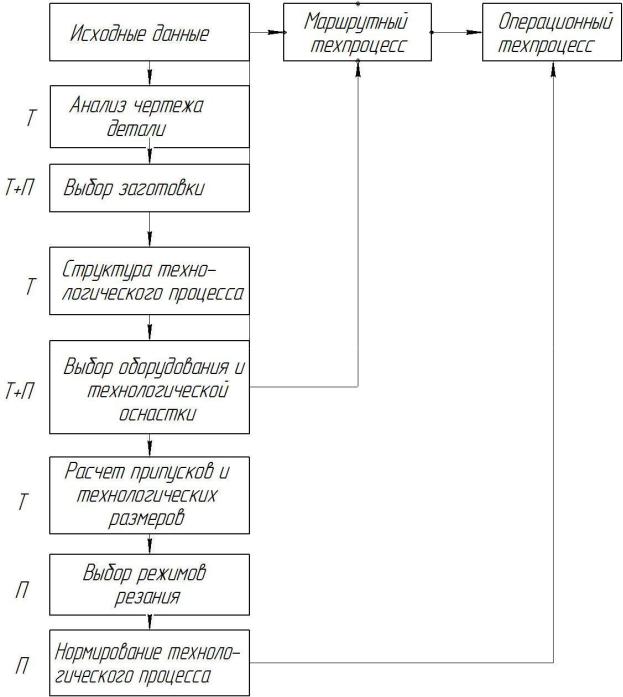

Ниже приведена последовательность проектирования технологических процессов (рис. 6) с учетом участия в этапах разработки технолога – Т и программы – П.

10

Си б А Д И

Рис. 6. Последовательность проектирования технологических процессов

11

2. Исходные данные для проектирования технологического процесса. Исходные данные для проектирования технологического процесса

следующие:

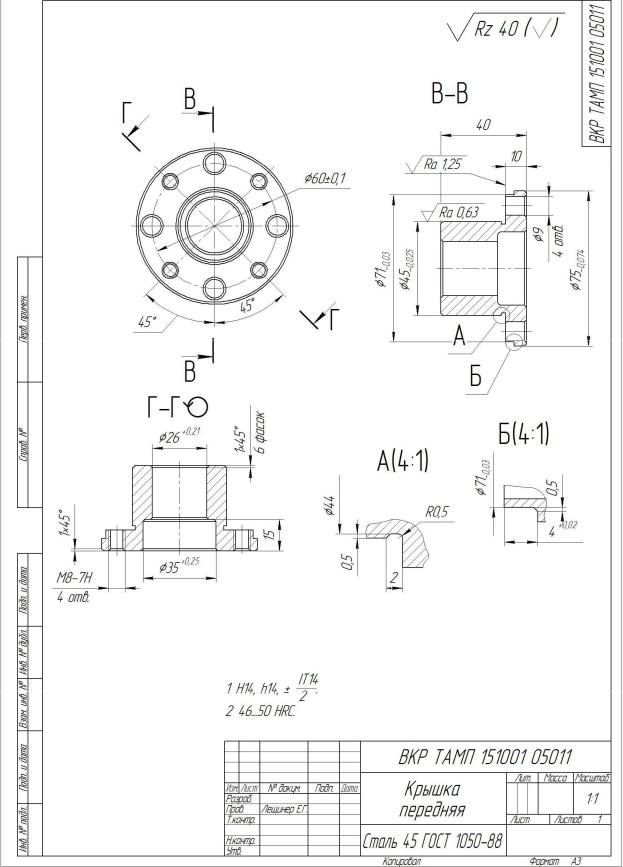

1) рабочий чертеж детали (рис. 7).

2) программа выпуска деталей N = 1000 шт./год.

3) справочная и нормативная литература. |

|

С |

|

3. Анализ чертежа детали. Конструктивные особенности детали. |

|

Деталь – крышка передняя (см. рис. 7) , состоит из одной |

ступени |

Ø75(-0,074); Ø45(-0,025), имеется канавка под уплотнительное кольцо. |

|

Внутренн й контур состоит также из одной ступени Ø |

35(+0,25); |

Ø 26(+0,21). На торце детали имеются восемь сквозных отверстий: четыре |

|

резьбовых отверст я М8 и ещё четыре отверстия Ø9, расположенные на

Ø60 ±0,1.

Матер ал детали: сталь 45 – это конструкционная сталь с содержанием

углерода |

0,45%, что говорит о прочности, пластичности и достаточной |

вязкости |

матер ала. Конструкционные стали применяют для |

|

я разл чных деталей, частей машин, станков и других |

изготовлен |

|

конструкц й. |

|

|

б |

Деталь меет га ар тные размеры: длина – 40 мм, диаметр – 75 мм. Самые точные поверхности:

длина – 4h7(+0,02) ммА.

– посадочный диаметр: Ø45Н7(-0,025) мм с шероховатостью Ra 0,63;

– посадочный диаметр под уплотнительное кольцо: Ø71Н7(-0,03) мм,

Остальные размеры выполняютсяДетальпо 14 квалитету, неуказанная шероховатость поверхностей Rz 40. подвергается термообработке (закалке) до 46–50 HRC. Чертеж обрабатываемой детали имеет все

необходимые сведения, дающие полное представление о детали, т.е. все

проекции, разрезы и сечения. На чертеже указаны все размеры с необходимыми отклонениями, требуемая шероховатостьИобрабатываемых поверхностей. Указаны сведения о материале детали, термической обработке.

Кнедостаткам чертежа можно отнести неуказанную точность резьбы,

атакже отсутствие отклонений на угловые размеры.

4.Оценка технологичности конструкции детали.

В процессе разработки конструкции детали конструктор придает ей не только необходимые свойства, выражающие полезность изделия, но и свойства, определяющие уровень затрат ресурсов на его создание, изготовление, техническое обслуживание и ремонт.

Совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества,

12

Си б А Д И

Рис. 7. Рабочий чертеж детали

13

объема выпуска и условий выполнения работ, представляет собой технологичность конструкции изделия.

Анализируя технологичность данной детали, можно сказать, что:

– форма детали является правильной геометрической, деталь является телом вращения, деталь симметричная;

– имеются канавки для выхода шлифовального круга; С–значение шероховатостей поверхностей соответствует классам

точности их размеров и методам обработки этих поверхностей;

–имеются свободный отвод и подвод режущего и мерительного инструмента к обрабатываемым поверхностям;

–прутковая заготовка позволяет вести обработку в универсальном трехкулачковом самоцентрирующемся патроне.

заготовки– конф гурац я детали обеспечивает легкое удаление стружки;

Подводя тог вышесказанному можно сделать вывод о том, что деталь

–назначенбе детали;

–матер ал;

–технические условияА;

–объем выпуска и тип производства;

–конфигурация детали;

–экономичность изготовления заготовки, выбранной по предыдущим показателям. Д

Все эти показатели должны учитываться одновременно, так как они тесно связаны. Окончательное решение по выбору заготовки в реальном производстве принимают на основании экономического расчета с учетом

стоимости метода получения заготовки и механической обработки. Существуют три пути получения заготовкиИ:

1)грубая заготовка – конфигурация заготовки не повторяет конфигурацию детали, и только два, три размера заготовки близки к размерам детали. Сюда относятся заготовки – прокат различного профиля, штамповка свободной ковкой. Грубая заготовка характерна для малой программы выпуска, это единичное и мелкосерийное производство. Достоинствами грубой заготовки являются ее доступность и низкая стоимость, недостатком – большой расход материала и большой процент механической обработки;

2)точная заготовка – повторяет почти полностью конфигурацию детали, механически обрабатываются только самые точные размеры или те, которые нельзя получить в заготовке (мелкие отверстия, резьбы, пазы ит.д.). Методы получения точных заготовок – точное литье, листовая и

профильная штамповки, объемная штамповка, профильный прокат,

14

прессование. Достоинства данной заготовки: небольшой расход материала, небольшой процент механической обработки, высокое качество и точность поверхностного слоя. Недостатком является

необходимость |

использования |

дорогостоящего |

и |

|

высокопроизводительного оборудования для производства заготовок. |

||||

Точная заготовка характерна для большой программы выпуска, |

||||

С |

|

|

|

|

применяемой в массовом и крупносерийном производстве. |

|

|||

3) |

заготовка |

покупная – |

заказ точной заготовки |

на |

специал з рованном заводе. Достоинства данного метода: заготовка |

||||

точная, |

сто мость заготовки дешевле, |

чем при осваивании производства |

||

отрезки |

|

|

||

заготовок самостоятельно. |

|

|

||

учетом технологических свойств детали (материал: сталь 45, обладает достаточной пластичностью), её габаритов и массы, требований механ ческ м свойствам (осо ых требований нет), типом производства

Качествобдетали о еспечивают постепенным ужесточением параметров точности и выполнением остальных технических требований на этапах

(мелкосер йное про зводство) вы ираем грубую заготовку – прокат.

Заготовка получается при помощи одной заготовительной операции –

проката.

6. Структура технологического процесса. Составление маршрутного

технолог ческого процесса.

поверхностного слояАотдельных поверхностей формируют в результате последовательного применения несколькихДметодов обработки.

превращения заготовки в готовую деталь. Точность и качество

Структура технологического процесса – это последовательность и количество операций, установов и переходов.

Факторы, влияющие на структуру технологического процесса:

– вид обработки (конфигурация детали);

– выбор и подготовка технологических базИ;

–точность детали (точность размеров, точность формы, точность расположения поверхностей);

– шероховатость;

– программа выпуска;

– термообработка;

– покрытие;

– вид контроля.

Число этапов обработки (предварительной, промежуточных, окончательной) зависит не только от точности размеров, но и от уровня относительной геометрической точности формы и расположения поверхностей.

Точность различных параметров получается различными методами на станках.

15

Точность размеров получается по методу неполной взаимозаменяемости [метод регулирования или метод компенсации (пробных стружек)].

Точность формы и расположения получаются по методу полной взаимозаменяемости и зависит только от точности оборудовании.

Анализируя чертеж, можно заметить, что допуски формы и расположения поверхностей, т.е. допуски цилиндричности, круглости, плоскостности не заданы и, следовательно, в нашем случае точность детали (точность размеров) обеспечивается по методу неполной взаимозаменяемости.

Для получен я необходимой шероховатости качество поверхностного |

||||||

слоя, полученное на смежном предшествующем этапе обработки, должно |

||||||

С |

|

|

|

|

|

|

наход ться в пределах, при которых можно применять намечаемый |

||||||

последующ й |

метод |

о ра отки. |

Таким |

образом, |

очевидно, что |

|

шероховатость |

зав с т |

от |

обработки, и |

для |

получения |

|

максимальной |

шероховатости, заданной |

конструктором |

на чертеже |

|||

Ra 0,63 (под посадку в |

), применяем шлифование. |

|

|

|||

гильзу |

|

|

|

|

||

В зав с мости от программы выпуска различают технологические |

||||||

количество операций, но они сложные. Такие технологические процессы

процессы: способа 1) интегрированный технологический процесс – содержит небольшое

управлением и т.д.; А 2) дифференцированный технологический процесс – содержит

характерны для единичного и мелкосерийного производства, для станков

нового поколения – о ра атывающие центры, станки с программным Д

большое количество операций, многие из них простые, такие технологические процессы характерны для массового и крупносерийного

производства. |

И |

|

Предлагаемый технологический процесс является интегрированным, исходя из программы выпуска 1000 шт./год.

На число этапов обработки может влиять и необходимость выполнения термической обработки, которая может вытекать не только из требований чертежа, но и из условий улучшения обрабатываемого материала.

Термическая обработка вызывает деформации заготовки в целом и коробление отдельных её поверхностей, поэтому для уменьшения их влияния на точность предусматривают дополнительные механические операции. Термообработка занимает место в технологическом процессе в зависимости от вида, например:

– закалка, а затем отпуск – перед абразивной обработкой;

– старение – после черновой обработки.

16

В нашем технологическом процессе термообработка предусмотрена закалкой до 46–50 HRC.

Контроль может быть по ходу технологического процесса или только в конце обработки. Выбираем контроль в конце технологического процесса, соответственно вводим контрольную операцию.

Искомую деталь будем обрабатывать так:

На первой операции в качестве технологической базы выбираем наружную цилиндрическую поверхность вращения с наибольшими габаритами Ø80(±0,37) – размер прутка согласно сортаменту и необработанный торец прутка – это черновые базы, обтачиваем

поверхность Ø47±0,31, которая |

в дальнейшем будет чистой |

технолог ческой базой. |

|

С |

|

Остальные поверхности о рабатываем с установкой на различные |

|

последовательно сменяемые чистые базы. Маршрут строится по принципу |

|

сначала гру ых, а затем |

точных поверхностей. Наиболее |

обработкиточные поверхности о ра атываются в последнюю очередь.

В конце маршрута выполняются и второстепенные операции

(сверлен е малых отверстий, нарезание крепежной резьбы, снятие фасок,

заусен ц |

т.д.). |

|

|

На сверлильной операции азирование ведем по схеме «Короткий |

|||

цилиндр и плоскостьболее». |

|

||

Для получения данной детали используется следующий маршрутный |

|||

технологический процесс: |

Д |

||

005 |

Фрезерно-отрезная. |

||

010 |

Токарно-револьвернаяА. |

||

015 |

Токарно-винторезная черновая. |

И |

|

020 |

Токарно-винторезная чистовая. |

||

025 |

Вертикально-сверлильная. |

||

030 |

Термическая. |

|

|

|

|

||

035 |

Круглошлифовальная. |

|

|

040 |

Контрольная. |

|

|

Перед обработкой заготовки на станках необходимо выполнить процедуру ее базирования и закрепления – установку заготовки. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Выбор схем установки неразрывно связан с маршрутом изготовления. При этом необходимо учитывать следующие обстоятельства:

1)возможность подвода режущего инструмента к поверхностям, подлежащим обработке, желательно ко всем таким поверхностям;

2)удобство установки и снятия заготовки;

3)надежность и удобство ее закрепления в выбранных местах приложения сил закрепления;

17

4) исключение деформации изгиба заготовки от выбранной схемы её закрепления.

Технологические базы у простых и сложных деталей разные, более подробно выбор технологических баз был подробно рассмотрен в лабораторной работе №1.

С |

Контрольные вопросы и задания |

|

|

|

|

1.Что такое маршрутный технологический процесс? |

||

2. |

Что характер |

зует конструктивные особенности детали? |

пути |

||

3. |

Назов те техн ческие требования к детали. |

|

4. |

Назов те факторы, определяющие технологичность изделия. |

|

5. |

Назов те факторы, влияющие на структуру технологического |

|

процесса. |

|

|

|

б |

|

6. |

Назов те факторы, влияющие на выбор заготовки. |

|

7. |

Каковы |

вы ора заготовок? |

8. |

Чем характер |

зуется структура технологического процесса? |

9. |

Охарактер зуйте т пы технологических процессов. |

|

10.Как ми факторами определяется выбор схем базирования (установки) заготовки?

11.В чем отличие маршрутного технологического процесса от операционного процесса?А

Выбор заготовки из сортового проката

Цели работы: освоение правил расчёта размеров заготовки из сортового проката.

ЛАБОР ТОРНДЯ Р БОТА № 3

Содержание занятия:

1)ознакомиться с правилами расчёта размеров заготовки из сортового проката;

2)по заданному варианту индивидуального задания:И

-проанализировать чертёж заданной для выбора заготовки детали;

-произвести расчёт необходимого припуска Z0 min, определить наименьший предельный размер Dз min и выбрать необходимый диаметр заготовки по сортаменту проката;

-определить действительный размер припуска на обработку поверхности выбранной ступени детали и необходимую длину заготовки.

Продолжительность занятия 2 ч.

18

Порядок выполнения работы: |

|

|

|

|

|

|

|

||||

1) получив у преподавателя задание в виде чертежа |

заданной для |

||||||||||

выбора заготовки детали (см. прил. 1), необходимо изучить правила |

|||||||||||

расчета размеров |

заготовки из |

сортового |

проката (далее – |

правила) |

|||||||

(см. ниже); |

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

2) в соответствии с правилами произвести расчеты наименьшего |

|||||||||||

предельного |

диаметра заготовки |

с учетом |

факторов, |

влияющих |

на |

||||||

расчётный м н мальный общий |

припуск |

на |

обработку |

по |

диаметру |

||||||

(табл. 1 – 5); |

|

|

|

|

|

|

|

|

|

|

|

Производство |

|

|

|

|

|

|

|

|

|

||

3) выбрать д аметр заготовки по сортаменту проката (табл. 6); |

|

||||||||||

4) выбрать пр пуск на подрезку одного торца проката (табл. 7) и |

|||||||||||

рассчитать дл |

ну заготовки; |

|

|

|

|

|

|

|

|

|

|

5) подготов ть письменный отчет и ответить на контрольные |

|||||||||||

производствонеобходимостьфасонной заготовки может |

существенно |

повысить |

|||||||||

вопросы. |

|

|

|

|

|

|

|

|

|

|

|

Прав ла расчета размеров заготовки из сортового проката. |

|||||||||||

|

деталей машин непосредственно из сортового |

||||||||||

горячекатаного проката экономически оправдано только в единичном и |

|||||||||||

мелкосер йном про зводстве в основном небольших по размеру деталей, |

|||||||||||

так как |

|

изготовления |

технологической |

оснастки |

на |

||||||

себестоимость изготовления единичных деталей [2,4,8]. |

|

|

|

||||||||

Для ступенчатых валов расчёт |

по |

выбору заготовки ведут по |

|||||||||

|

|

|

Д |

|

|

||||||

наибольшему диаметру, а при наличии нескольких равных наибольших |

|||||||||||

диаметров – по ступениА, к которой предъявляют наиболее высокие |

|||||||||||

требования по точности размеров и качеству поверхности (расчётная |

|||||||||||

ступень). |

|

|

|

|

|

|

|

|

|

|

|

Расчётный |

наименьший |

|

предельный |

диаметр заготовки Dз min |

|||||||

определяется по формуле [3,5,8] |

|

|

|

|

И |

||||||

|

|

|

|

|

|

|

|

|

|||

|

|

Dз min = Dд min + 2Z0 min , |

|

|

|

|

(1) |

||||

здесь Dд min – наименьший предельный размер ступени по |

чертежу; |

||||||||||

2Z0min – расчётный минимальный общий припуск на обработку по |

|||||||||||

диаметру, |

|

|

|

|

|

|

|

|

|

|

|

|

2Z0 min = 2[(Rz + h) + |

∑ + εв] , |

|

|

|

(2) |

|||||

здесь Rz – высота неровностей профиля выбираемого сортового проката (см. табл.1); h – глубина дефектного поверхностного слоя выбираемого сортового проката (обезуглероженный или отбеленный слой) (см. табл. 1); ∑ – суммарные отклонения расположения поверхности (отклонения)

19

от прямолинейности (параллельности, перпендикулярности, соосности и т.д.) (см. табл. 2); εв – погрешность установки (выверки) заготовки на выполняемом переходе (см. табл. 3).

Отклонения расположения оси детали от прямолинейности определяют исходя из геометрического соотношения параметров. Так,

при установке заготовки в центрах общее отклонение |

∑к в зависимости |

|||||||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

от кривизны профиля сортового проката |

к (см. табл. 2) и длины детали l |

|||||||||||||||||||

составляет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Погрешности |

∑к = |

к · l . |

|

|

|

|

|

|

|

(3) |

|

|||||||||

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

||||||

|

|

При консольном закреплении заготовки в трёхкулачковом |

||||||||||||||||||

самоцентр рующемся патроне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

аб |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

∑к = ( |

|

к |

· l) / ( к2 + 0,25). |

|

|

|

|

|

(4) |

|

||||||

|

|

|

установки (выверки) ε определяются по нормативам |

|||||||||||||||||

в зав с мости от |

спосо а |

установки |

– |

|

в |

трёхкулачковом |

||||||||||||||

самоцентр рующемся патроне – радиальное биение (см. табл. 3), в |

||||||||||||||||||||

|

|

|

А |

|

|

|

|

|

|

|

||||||||||

центрах (см. т л. 4). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

||

|

|

Качество поверхности сортового проката |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

Д |

|

|

|

|||||||||

|

|

Диаметр |

|

|

|

|

|

|

|

Точность |

прокатки, мкм |

|

|

|

||||||

|

|

проката, мм |

|

высокая |

|

|

|

повышенная |

|

обычная |

|

|||||||||

|

|

|

|

Rz |

|

|

|

h |

|

|

Rz |

|

|

|

h |

|

Rz |

|

h |

|

|

|

До 30 |

|

63 |

|

|

|

50 |

|

|

80 |

|

|

100 |

|

125 |

|

150 |

|

|

|

|

Св. 30 до 80 |

|

100 |

|

|

|

75 |

|

|

125 |

|

|

150 |

|

160 |

|

250 |

|

|

|

-"- 80 -"- 180 |

|

125 |

|

100 |

|

160 |

|

|

200 |

|

200 |

|

300 |

|

|||||

|

-"- 180 -"- 250 |

|

200 |

|

200 |

|

250 |

|

|

300 |

|

320 |

|

400 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

||

|

|

Кривизна профиля сортового проката, мкм на 1 мм длины вала |

||||||||||||||||||

|

|

Характеристика |

|

|

|

|

|

|

|

|

Длина |

проката, мм |

|

|

|

|||||

|

|

проката без правки |

|

|

|

|

|

|

|

|

И |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

при точности |

|

до 120 |

|

120 - 180 |

180 - 315 |

|

315 - 400 |

400 - 500 |

|

|||||||||

|

|

проката |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обычной |

|

0,5 |

|

|

|

|

1,0 |

|

|

1,5 |

|

|

|

2,0 |

2,5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Повышенной |

|

0,2 |

|

|

|

|

0,4 |

|

|

0,6 |

|

|

|

0,8 |

1,0 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высокой |

|

0,1 |

|

|

|

|

0,2 |

|

|

0,3 |

|

|

|

0,4 |

0,5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

Таблица 3 Погрешность (мкм) установки заготовок в трёхкулачковом

самоцентрирующемся патроне без выверки

|

Заготовки- |

|

|

Направление |

|

|

|

|

|

|

Диаметр базы, мм |

|

|

|

|

|||||

|

прутки |

|

|

смещения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св.6 |

|

Св.10 |

|

Св.18 |

Св.30 |

Св.50 |

|

Св.80 |

Св.120 |

|

|||||||

|

горячекатаные |

|

заготовки |

|

|

|

|

|

||||||||||||

|

|

|

до |

|

до 18 |

|

до 30 |

|

до 50 |

до 80 |

|

до |

до 180 |

|

||||||

С |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

10 |

|

|

|

|

|

|

|

|

|

120 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Повышенной |

|

Радиальное |

|

100 |

|

120 |

|

|

150 |

|

200 |

300 |

|

450 |

650 |

|

|

||

|

точности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осевое |

|

70 |

|

80 |

|

|

100 |

|

130 |

200 |

|

300 |

420 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обычной |

|

|

Рад альное |

|

- |

|

200 |

|

|

220 |

|

280 |

400 |

|

500 |

800 |

|

|

|

|

установки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

точности |

|

|

Осевое |

|

- |

|

130 |

|

|

150 |

|

190 |

250 |

|

350 |

520 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

|||

|

|

|

Погрешность (мкм) установки заготовок на станках с выверкой |

|||||||||||||||||

|

|

|

|

|

по цилиндрической поверхности |

|

|

|

|

|

|

|||||||||

|

Способ |

|

|

|

Метод выверки |

|

|

Погрешность установки |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

заготовки |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

С двух концов в |

|

|

Мелких 500 – 1000 |

|

|

|

|

||||||||

|

На центрах |

|

|

|

вертикальной и |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

регулируемых |

|

|

горизонтальной |

|

|

Средних 1000 – 1500 |

|

|

|

|

|||||||||

|

крестовинах |

|

|

плоскостях |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

б |

Крупных 2000 - 3000 |

|

|

|

|

|||||||||||||

|

|

|

|

|

и на иение |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

При отрезке заготовки от прутка проката возникают погрешности, |

|||||||||||||||||||

|

|

|

|

|

|

|

Д |

|

|

|

||||||||||

|

которые также необходимо учитывать. При отрезке на ножницах и |

|||||||||||||||||||

|

обрубке на прессахАполучается вмятина в направлении, |

|||||||||||||||||||

|

перпендикулярном к поверхности среза, достигающая 0,2 D, и скос по |

|||||||||||||||||||

|

торцу до 3°, которые необходимо учитывать при последующей |

|||||||||||||||||||

|

обработке заготовок как по торцу, так и по диаметру (см. табл. 5). |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

И |

||||||||

|

После того, как определён по формуле (2) с использованием |

|||||||||||||||||||

|

данных табл. 1 – 5 расчётный минимальный общий припуск на |

|||||||||||||||||||

|

обработку по диаметру 2Z0 min , определяется по формуле (1) расчётный |

|||||||||||||||||||

|

наименьший предельный |

размер |

диаметра |

заготовки Dз min , величину |

||||||||||||||||

которого округляют в бόльшую сторону до ближайшего по сортаменту проката диаметра (см. табл. 6), наименьший предельный размер которого должен быть не меньше Dз min .

21

Таблица 5 Точность и качество поверхности после отрезки сортового проката

|

|

Способ отрезки |

|

|

|

|

|

|

Квалитет |

|

|

Rz + h, мкм |

|

|

|||||

|

|

На ножницах |

|

|

|

|

|

|

|

|

17 |

|

|

|

300 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Приводными ножовками, дисковыми |

|

|

14 |

|

|

|

200 |

|

|

||||||||

|

|

фрезами на фрезерных станках |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Отрезными резцами на токарных станках |

|

|

13 |

|

|

|

200 |

|

|

||||||||

|

|

Обрубка на прессах |

|

|

|

|

|

|

|

|

17 |

|

|

R z= 150…300 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h = 1000…1600 |

|

|||

|

|

Действ тельный общий размер припуска на обработку расчётной |

|||||||||||||||||

|

|

детали 2Z0 находят по размерам заготовки Dз и детали Dд: |

|

|

|||||||||||||||

|

|

образом |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

2Z0 |

= Dз – Dд = Dпр – Dд . |

|

|

|

(5) |

|

||||||||||

|

ступениВ технолог ческой документации заготовка обозначается условно |

||||||||||||||||||

|

следующ м |

: |

|

DПР ГОСТ 2590 88 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Круг |

|

|

|

|

|

, |

|

|

|

|

|

|

|||||

Марка стали и её ГОСТ |

|

|

|

|

|

||||||||||||||

|

где DПР – диаметр проката. |

|

|

Д |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Сталь Агорячекатаная круглая (ГОСТ 2590–88) |

|

Таблица 6 |

|||||||||||||||

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

Предельные отклонения (мм) по диаметру при |

|

|||||||||||

|

|

Диаметры |

|

|

|

|

|

|

|

|

точности прокатки |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

высокой |

|

повышенной |

|

обычной |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

И |

|||||||

|

|

|

|

|

|

+ |

|

|

- |

|

|

+ |

|

|

- |

+ |

|

- |

|

|

5; 5,5; 6; 6,3; 6,5; 7,8,9 |

|

|

|

|

0,1 |

|

0,2 |

|

0,2 |

|

0,5 |

0,3 |

0,3 |

|

||||

|

10 - 19 |

|

|

|

|

0,1 |

|

0,3 |

|

0,2 |

|

0,5 |

0,3 |

0,5 |

|

||||

|

20 - 25 |

|

|

|

|

0,2 |

|

0,3 |

|

0,2 |

|

0,5 |

0,4 |

0,5 |

|

||||

|

26 - 48 |

|

|

|

|

0,2 |

|

0,5 |

|

0,2 |

|

0,7 |

0,4 |

0,7 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50; 52 - 58 |

|

|

|

|

0 |

|

0,8 |

|

0,2 |

|

1,0 |

0,4 |

1,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

60; 62; 63; 65; 67; 70; 72; 75; 78 |

|

|

0,3 |

|

0,9 |

|

0,3 |

|

1,1 |

0,5 |

1,1 |

|

||||||

|

80; 82; 85; 90; 95 |

|

|

|

|

0,3 |

|

1,1 |

|

0,3 |

|

1,3 |

0,5 |

1,3 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

100; 105; 110; 115 |

|

|

|

|

- |

|

- |

|

0,4 |

|

1,7 |

0,6 |

1,7 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

120; 125; 130; 135; 140; 150 |

|

|

|

- |

|

- |

|

0,6 |

|

2,0 |

0,8 |

2,0 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

160; 170; 180; 190; 200 |

|

|

|

|

- |

|

- |

|

- |

|

|

- |

0,9 |

2,5 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22

Способов резки заготовок из проката много. Это и обычные металлорежущие станки, резка размеров диаметра проката на которых ограничена (на токарных – отрезка проката размером до 80 мм, на горизонтально-фрезерных – до 60 мм), и специальные – ножницы, прессы, газовая резка и т.д., когда диаметр разрезаемого проката может достигать

250 мм.

Припуск Zторца на подрезку одного торца проката может составлять от 2,0 до 3,0 мм в зависимости от диаметра проката (см. табл. 7).

|

|

|

|

|

|

|

Таблица 7 |

|

|

Припуск на подрезку одного торца проката |

|

||||

|

Припуск |

|

|

|

|

|

|

|

Ном нальный д аметр |

|

Св. 30 |

Св. 50 |

Св. 60 |

Св. 80 |

|

Спроката, мм |

|

До 30 |

до 50 |

до 60 |

до 80 |

до 150 |

|

|

Zторца, мм |

|

2 |

2 |

3 |

3 |

3 |

|

б |

|

|

|

|||

|

|

Контрольные вопросы и задания |

|

|

|||

|

1. С учетом как |

х технических характеристик детали производится |

|||||

|

|

А |

|

|

|||

|

выбор диаметра заготовки ступенчатого вала? |

|

|

|

|||

2. От каких факторов (свойства проката, способ установки) зависит расчётный минимальный о щий припуск на обработку по диаметру?

3.Чем измеряется точность поверхности сортового проката?

патроне?

4.Каковы виды смещения заготовок при креплении в трехкулачковом Д

5.Назовите способы отрезки заготовок.

6. Как в технологической документации обозначается заготовка?

7. Назовите типы характеристик точности проката.

ЛАБОРАТОРНАЯ РАБОТАИ№ 4

Оптимальное проектирование производственных систем

Цели работы: получение знаний по вопросам проектирования производственных систем и приобретение опыта совместной работы.

Содержание занятия (работу проводят методом игрового проектирования) [5]:

1) в процессе занятия решаются задачи: определение потребного количества и выбор оборудования исходя из заданной номенклатуры и годовых объемов работ выпускаемой продукции с учетом ограничения имеющихся средств; расстановки оборудования участка (цеха) при

23

обеспечении максимальной прямоточности и непрерывности движения предметов труда в производстве [1];

2)цель игрового проектирования – закрепление знаний студентов по вопросам проектирования производственных систем. Для этого необходимо:

- наличие инженерной проблемы; С- деление участников игрового проектирования на соревнующиеся

группы; - м тац я проведения производственного совещания;

3)в процессе грового проектирования участники игры приобретают опытприсовместной работы.

Общность цели различие конкретных интересов участников, учет

вероятностного характера производственной деятельности позволяют модел ровать реальные ситуации и осуществлять коллективный поиск

компром ссных решен й. |

|

||

Использован ЭВМ |

проектировании производственных систем |

||

позволяет |

ть процедуру проектирования и продемонстрировать |

||

студентам |

возможные |

о ласти использования ЭВМ, применяя |

|

графическ |

й редактор COMPAS; |

||

4) |

исходными данными являются: |

||

- |

программаоблегчвыпуска (годовая); |

||

- |

чертеж изделия и его маршрутный технологический процесс; |

||

- трудоемкость изготовления изделий; |

|||

|

|

|

Д |

- перечень оборудования, предлагаемого поставщиками для |

|||

покупки с целью комплектованияАпроизводственного участка; |

|||

- план производственного участка; |

|||

-объем финансовых средств, предназначенных для закупки

оборудования в соответствии с разработанной и доведенной сметой. |

|

Продолжительность занятия 6 ч. |

И |

|

|

Порядок выполнения работы:

1) состав и функции участников: при проведении занятия под руководством преподавателя участвует половина академической группы (12 – 15 чел.). Вся группа делится на условные технологические бюро проектирования численностью не менее 3 человек с назначением начальника бюро из числа студентов и рядовых работниковисполнителей, с четким распределением функций между исполнителями. Состав и взаимосвязь участников игрового проектирования определяются студентами при участии преподавателя. Руководитель игрового проектирования, в роли которого выступает преподаватель, выдает исходные данные; дает консультации участникам, пояснения по ходу выполнения заданий; решает спорные вопросы; контролирует и фиксирует результаты и подводит окончательные итоги. Начальники

24

бюро получают необходимые исходные данные, изучают их, проводит оперативные совещания, на которых знакомят исполнителей с исходными данными для проектирования и организуют обсуждение с целью

коллективной выработки решения, принимают участие в заседаниях |

|

технического совета. На заседаниях технического совета начальники |

|

бюро защищают свои варианты решений. Исполнители принимают |

|

С |

|

активное участие в оперативных совещаниях, проводимых начальниками |

|

бюро. |

|

Функц |

между исполнителями распределяются следующим |

образом:

а) первый сполнитель исходя из конструктивных особенностей изготавл ваемых деталей, номенклатуры производственной программы,

трудоемкости |

зготовления деталей производит инженерные расчеты с |

||||||

целью определен |

я потре ного количества оборудования; |

|

|||||

б) |

второй |

сполнитель с учетом материальных возможностей |

|||||

участка |

план |

рует |

закупку |

о орудования |

в соответствии |

с его |

|

технолог ческ |

|

|

возможностями, качественными показателями и |

||||

ми |

|

|

|

||||

вероятностью его пр |

о ретения; |

|

|

||||

в) |

трет |

й |

сполнитель |

о еспечивает в |

соответствии с |

нормами |

|

б проектирования расстановкуАоборудования на участке с учетом

минимизации грузоо орота и норм технологического проектирования механических цехов машиностроительных предприятий.

Члены технического совета на заседании, где происходит защита

2)процесс игрового проектированияДсостоит из следующих этапов:

-подготовка к игровому проектированиюИ(перед началом игрового проектирования всем участникам разъясняются назначение и цель занятия, функции исполнителей; на этом этапе всех участников игрового проектирования разделяют на две группы, имитирующие технологическое бюро; каждая группа выбирает себе начальника бюро);

-проведение оперативного совещания (оперативное совещание проводит руководитель с начальниками технологических бюро; руководитель ставит перед начальниками технологических бюро задачу, информирует о наличии денежных средств на счетах организации, предназначенных для покупки оборудования, выдает исходные данные

для проектирования, определяет |

время |

для решения |

задачи; |

||

начальники |

технологических бюро, ознакомившись с |

исходными |

|||

материалами |

и уяснив задание, |

проводят |

совещания |

в |

своих |

подразделениях и распределяют функции среди исполнителей);

25

- расчет потребного количества оборудования (получив от начальника технологического бюро исходные данные к проектированию, первый исполнитель производит расчет потребного количества оборудования с учетом конструктивных особенностей изготавливаемой продукции, качественных показателей оборудования и программы выпуска; после решения задачи подбора оборудования исполнитель представляет начальнику технологического бюро перечень оборудования, необходимого для выполнения заданных объемов работ без учета вероятности его пр обретения и финансовых возможностей покупки

оборудован я); |

|

|

|

|

||

- |

выбор |

покупка оборудования (на этом этапе второй |

||||

исполн тель, получ в перечень необходимого оборудования, оценивает |

||||||

С |

|

ретения исходя из финансовых возможностей |

||||

вероятность |

его |

|

||||

организац |

план |

рует покупку оборудования; после составления плана |

||||

закупки |

сполн тель |

ращается к торговому |

представителю |

и |

||

приобретает |

|

|

; успех покупки зависит |

от вероятности |

его |

|

приобретен оборудованиея с учетом внешних факторов; для учета вероятности

приобретен я о орудования используется генератор случайных чисел, в качестве которого можно применять заранее заготовленные пакеты карточек, содержащие в каждом по десять карточек; количество карточек,

обусловливающих покупку, соответствует заранее заданной вероятности;

наименованию и типоразмеруАоборудования, включенному в план закупки; вытянутая карточка определяетД, произведена покупка или нет; при получении информации о невозможности приобретения того или

процедура покупки сводится к вытягиванию карточек по каждому

иного оборудования исполнитель обращается снова к перечню оборудования и намечает покупку другого оборудования; далее

вытягиванием соответствующей карточки определяется, реализован новый план закупки или нет; процесс продолжаетсяИдо тех пор, пока не будет реализован весь план закупки в соответствии с данными, полученными исполнителями на 3-м и 4-м этапах; если для реализации плана закупки оборудования не достает выделенных средств, возможно обращение к кредитной организации для получения кредита на условиях и в соответствии с действующей на данный момент времени процентной ставкой).

По окончании данного этапа заполняются графы 5,7 и 8 в прил. 4 и подводятся итоги закупки: проверяют соответствие размеров выделенных площадей потребным производственным площадям; подсчитывают сумму израсходованных средств; определяют сумму баллов, характеризующую качественные характеристики оборудования; вычисляют значение условного коэффициента, выражающего число баллов на один рубль

26

вложенных средств. Последний показатель является основным при распределении мест на данном этапе;

- заседание технического совета (на заседании научнотехнического совета каждый начальник технологического бюро публично защищает свой проект расстановки оборудования; в своем выступлении он дает обоснование принятому варианту расстановки, обращает внимание на его особенности и преимущества, дает пояснения членам совета; члены совета, ознакомившись с проектом, проверяют наличие на участке закупленного оборудования, обсуждают спорные вопросы,

оценивают проект с точки зрения соблюдения норм техники безопасности |

|||

и охраны труда; в д скуссии могут принимать участие и исполнители; |

|||

общая оценка каждого из рассматриваемых проектов дается по |

|||

С |

|

|

|

показателю |

м н мума грузооборота; проекты, выполненные с |

||

отступлен ем от норм проектирования и техники безопасности, на |

|||

научно-техн |

ческом совете не рассматриваются); |

||

- подведен е |

огов (подведение окончательных итогов игрового |

||

проект рован я |

|

преподаватель, выступающий в роли |

|

проводит |

|

||

б |

|||

руковод теля; рассч тывается сумма мест, занятых на 4-м и 5-м этапах и в результате определяется юро-победитель).

Занятие завершается анализом деятельности участников и общими

замечаниями по проведению игрового проектирования.

Особенности игрового проектирования на ЭВМ. Главная

особенность игрового проектирования на ЭВМ состоит в объединении |

|||

|

Д |

|

|

расчета потребного количества оборудования и его расстановки в единый |

|||

этап имитации, выделенииАциклов, шагов и операций игровой имитации. |

|||

Остановимся далее на характеристике игрового этапа: |

|

||

1. Первый цикл игровой имитации «Расчет потребного количества |

|||

оборудования для каждого d-го вида работ». |

И |

||

|

|

||

1-й шаг. Определение суммарной штучной трудоемкости |

|||

выполнения d-го вида работ: |

|

|

|

|

d |

|

|

Td = ∑ Tr· Nr , |

|

(6) |

|

r=1

где Td – суммарная штучная трудоемкость выполнения d-го вида работ, ч; Tr – штучное время обработки r-й детали на d-й операции, ч; Nr – объем выпуска r-й детали в плановом периоде, шт.

2-й шаг. Определение годового эффективного фонда рабочего

времени одного станка: |

|

Pj |

|

Фj =Др·Fc (1 – ----- ) ( j = 1, …,n), |

(7) |

100 |

|

27

где Др – число рабочих дней в году, дн.; Fc – продолжительность рабочей смены, ч; Сj – режим сменности по j-й группе оборудования; Pj – планируемые потери времени на ремонт по j-й группе оборудования,

Pj = 2 – 8%.

3 -й шаг. Определение расчетного количества оборудования:

С |

|

Kпз ·Td |

|

Nd = ------------ (j = 1,…,n), |

(8) |

Kв · Фj |

|

где Кпз – коэфф ц ент, учитывающий затраты подготовительнозаключ тельного времени, Кпз = 1,01 – 1,1; Kв – средний коэффициент выполнен я нормы времени, Кв = 1,1 – 1,2.

4-й шаг. Определение потре ного количества оборудования с учетом

10% - ной |

на один станок: |

|

|

Nп = | Nd |, |

(9) |

где Nп – потре ное ч сло станков для выполнения |

d-го вида работ, |

|

ед.;Nd – расчетное ч |

сло станков для выполнения d-го вида работ, ед. |

|

перегрузки |

|

|

2.Второй ц кл |

гровой имитации «Проверка |

требований по |

имеющимсябограничениям производственных площадей и денежных средств».

1-й шаг. Со людение ограничений по производственной площади.

n |

|

|

Fп ≤ Fф ; Fф = ∑ Si· Fi , |

|

(10) |

i=1 |

|

|

А |

|

|

где Si – потребное число станков по группам оборудования, ед.; |

||

Д |

|

|

Fi – норматив удельной производственной площади для |

i-го станка, м2; |

|

Fп – планируемая производственная площадь участка, м2;Fф – потребная |

||

производственная площадь участка, м2. |

|

|

2-й шаг. Соблюдение ограничений по финансовым средствам: |

|

|

n |

|

|

Сп ≤ Сф ; Cф = ∑ Ci , |

|

(11) |

i=1 |

|

|

где Сп – планируемая сумма финансовых средствИ, руб.;Cф – фактически использованная сумма финансовых средств на приобретение оборудования, руб.;Ci – оптовая цена i – го станка.

3.Третий цикл игровой имитации «Расчет условного коэффициента».

28

1-й шаг. Расчет суммы баллов за качественные характеристики оборудования:

|

|

|

n |

|

|

|

|

|

|

|

К = ∑ Ri , |

|

|

(12) |

|

|

|

|

i=1 |

|

|

|

|

где |

К |

– суммарный |

показатель |

качественных |

характеристик |

||

оборудования;Ri – показатель качества i-го станка. |

|

|

|||||

С |

|

|

|

|

|

||

|

|

2-й шаг. Расчет суммы использованных средств. |

|

|

|||

|

|

3-й шаг. Расчет условного коэффициента: |

|

|

|||

|

|

|

|

К |

|

|

|

|

|

|

δ = ------ , |

|

|

(13) |

|

коэффициент |

Сф |

|

|

|

|||

|

|

|

|

|

|

|

|

где δ – условный |

|

качества. |

|

|

|

||

4. Четвертый ц кл гровой имитации «Расстановка оборудования». |

|

||||||

|

1-й шаг. Вызов о ъекта (план участка, цеха). |

|

|

||||

|

|

б |

|

|

|

||

|

2-й шаг. Вызов о орудования (по моделям) и его расстановка. |

|

|||||

|

3-й шаг. Анал з, корректировка и выбор действий по расстановке |

||||||

оборудован я: |

|

|

|

|

|

||

|

- |

расстановка |

о орудования |

по технологической |

форме |

||

|

|

А |

|

|

|||

организации производства; |

|

|

|

|

|||

|

- расстановка о орудования по предметно-групповой форме |

||||||

организации производства. |

|

|

|

|

|||

|

4-й шаг. Вывод на печать. |

|

|

|

|||

5. Пятый цикл игровой имитации «Расчет грузооборота». |

|

|

|||||

|

|

|

|

Д |

|

||

|

1-й шаг. Расчет потребности j-го вида оборудования для выполнения |

||||||

годового объема работ по r-му виду деталей: |

|

|

|||||

|

|

|

Tr·Nr·Kпз |

|

|

|

|

|

|

Nj = ------------------ , |

|

(14) |

|||

|

|

|

|

Фj·Kв |

И |

||

|

|

|

|

|

|||

где |

Nj – расчетное число станков j-й группы для выполнения годового |

||||||

объема работ по r-му виду деталей.

2-й шаг. Определение расстояний между станками, выполняющими смежные операции обработки r-й детали:

-определение расстояний при технологической форме организации производства;

-определение расстояний при предметно-групповой форме организации производства.

3-й шаг. Расчет суммарного грузооборота по всем видам деталей:

m |

|

Q∑ = ∑ Nr· qr·lj ( j = 1,…,n) , |

(15) |

r=1 |

|

29

где qr-масса r-й детали, кг; lj – расстояние между станками, выполняющими смежные операции обработки r-й детали, кг.

1-я операция - расчет суммарного грузооборота при технологической форме организации производства;

2-я операция - расчет суммарного грузооборота при предметно-

групповой форме организации производства. |

|

|

С |

|

|

4-й шаг. Выбор оптимального варианта расстановки оборудования: |

||

|

Q∑ → min. |

(16) |

приобретенКритер оценки. Победителем игрового проектирования становится технолог ческое бюро, представившее планировку расстановки

оборудован я расчеты, подтверждающие наименьшие затраты на орудования, наименьшее значение суммарного

1.Назовбте формы организации производства.

2.Назовите принципыАорганизации производства.

3.Назовите принципы движения предметов труда.

4.Каковы нормы проектирования цехов и участков при расстановке оборудования?

5.Какими показателями характеризуется качество оборудования?

6.Назовите состав и полномочияДнаучно-технического совета.

7.Сформулируйте основные требования техники безопасности при расстановке оборудования производственного участка.

8.Как рассчитывается суммарный грузооборот?

9.Как рассчитывается суммарная штучнаяИтрудоемкость выполнения

работ?

10.Рассчитайте годовой эффективный фонд рабочего времени.

11.Что такое режим сменности?

12.Как рассчитать расчетное количество оборудования?

13.Поясните значение коэффициента, учитывающего подготовительно-заключительное время.

14.Поясните значение коэффициента выполнения норм времени.

15.Назовите особенности технологической формы организации производства.

16.Назовите особенности предметно-групповой формы организации производства.

30

|

ЛАБОРАТОРНАЯ РАБОТА № 5 |

|

|

||

|

Планировка служебных и бытовых помещений |

|

|||

Цель |

работы: |

получение |

опыта разработки |

и |

обеспечения |

существующих требований к служебным и бытовым помещениям. |

|||||

С |

|

|

|

|

|

одержание занятия: преподавателем выдается групповое задание (на |

|||||

2–3 чел.) с |

указанием |

названия |

производственного |

цеха, |

количества |

основных и вспомогательных рабочих, перечня вспомогательных подразделен й штатного расписания цеха. На первом этапе составляются