2293

.pdfчастиц к общей массе частиц твердой фазы, массовый и объемный составы рабочего вещества.

Разработанный алгоритм численного решения системы уравнений одномерного течения продуктов сгорания топлива позволяет получить исходные данные для исследования и понимания сущности процесса расширения рабочего вещества с частичной его кристаллизацией в проточной части турбодетандера.

4.7. Аналитическая аппроксимация геометрических характеристик детандера и выбор шага интегрирования при расчете течения

Для решения системы (4.59) или (4.60) дифференциальных уравнений одномерного течения продуктов сгорания топлива в турбодетандере с образованием твердой фазы диоксида углерода необходимо знать зависимости суммарной площади поперечного сечения F канала элементов проточной части детандера и угла между вектором относительной скорости w рабочего вещества и направлением переносной скорости u от криволинейной координаты х, отсчитываемой вдоль средней линии тока, то есть знать

F(x) и (x).

Для плоского соплового аппарата (рис. 4.31), профили лопаток которого очерчены прямыми и дугами окружности, суммарная площадь поперечного сечения канала в зависимости от координаты х определяется по фор-

муле |

|

F xi NCh xi , |

(4.62) |

где NС – число межлопаточных каналов решетки соплового |

аппарата; |

h – высота лопаток; (xi) – ширина межлопаточного канала в сечении xi . Ширина (xi) может быть определена графическим способом. Для

этого в соответствующем масштабе вычерчивается канал соплового аппарата, в который вписываются окружности, касающиеся стенок канала в точках А и В. Средняя линия тока, соединяющая центры вписанных окружностей, определяет направление относительной скорости потока.

Длину дуги АВ (см. рис. 4.31) приближенно можно принять равной ширине межлопаточного канала (хi) в точке хi средней линии тока. Ширину межлопаточного канала на участке косого среза можно принять равной (хГ) в горле сопла, так как при дозвуковых режимах работы турбодетандера расширения потока в косом срезе не происходит и направление движения потока приближенно совпадает с направлением оси сопла CD.

120

Рис. 4.31. Схема и геометрические параметры ступени осевого одноступенчатого турбодетандера

По найденным графическим способом значениям (хi) и формуле (4.62) устанавливаем F(хi) и находим зависимость F = F(x). Далее требуется найти полином Ln(x) степени n такой, что Ln(xi) = F(xi), i = 0, 1, …, n. Этому условию удовлетворяет интерполяционный полином Лагранжа. Однако при большом n полином Ln(x) является громоздким, и поэтому при большом числе i узловых точек предлагается использовать приближение функции по методу наименьших квадратов. Этот метод состоит в приближении

121

функции F(x) по заданным значениям F(x0), F(x1), …, F(xn) полиномом степени m:

Fm x 0 1x ... mxm, |

(4.63) |

где m < n.

Коэффициенты 0, 1, …, m полинома Fm(x) определяются так, чтобы

n

0, 1,..., m Fm xi F xi 2

i 0

была наименьшей.

Если зависимость F = F(x) представляет собой зависимость сложного вида, например кубическую параболу, то описать ее с достаточной точностью полиномом малой степени (m = 3, 4) невозможно. Поэтому представляется целесообразным применить методы приближения сплайнфункциями, то есть разбить зависимость F = F(x) на несколько частей. На каждом из участков функция F = F(x) имеет простой вид и может быть с достаточной точностью описана полиномом малой степени.

Направление относительной скорости потока в сопловом аппарате вдоль средней линии тока может быть определено графическим способом (см. рис. 4.31) как угол (хi) между касательной к средней линии тока и направлением окружной скорости. Зависимость = (х) описывается полиномом.

Производные |

dF |

и |

d |

в системе (4.59) или (4.60) дифференциаль- |

|

dx |

dx |

||||

|

|

|

ных уравнений определяются дифференцированием или использованием следующих разностных уравнений:

dF |

|

F x x F x |

; |

d |

|

x x x |

, |

dx |

|

dx |

|

||||

|

x |

|

x |

||||

где х – элементарная длина линии тока или шаг интегрирования.

Расчет течения парогазовой смеси в сопловом аппарате заканчивается при выходе расчетного сечения за точку D.

Если толщина выходной кромки лопатки соплового аппарата составляет относительно малую величину по сравнению с размерами горла, то площадь осевого зазора при относительном движении определяется площадью поперечного сечения канала соплового аппарата в горле: FОЗ = F(хГ), а ОЗ = (хГ). Длина средней линии тока в зазоре находится по формуле

xОЗ ΔS sin 1C ,

122

где S – осевой зазор; 1С – угол выходной кромки лопаток соплового аппарата. Расчет течения в осевом зазоре заканчивается при прохождении потоком расстояния хОЗ .

Суммарное поперечное сечение каналов рабочего колеса FW(x) и зависимость (х) находятся так же, как и в сопловом аппарате. После прохождения потоком сечения в точке Е расчет течения в рабочем колесе заканчивается. При расчете предполагается, что площадь сечения в выходном патрубке постоянна, а траектория движения потока прямолинейна.

На основании вышеизложенного определены значения коэффициентов полиномиальных зависимостей (табл. П1 и П2) и построены зависимости площадей (рис. П1 и П2) проходного сечения соплового аппарата F и рабочего колеса FW , а также углов для рассматриваемого осевого детандера с различными углами 1С в сопловом аппарате. Геометрические характеристики проточной части детандера могут быть использованы для расчета, анализа и понимания сущности процесса расширения продуктов сгорания топлива с частичной кристаллизацией паров СО2 .

Разработанные положения по аналитической аппроксимации геометрических характеристик осевого турбодетандера могут быть использованы и для детандеров других типов.

В табл. 4.1 представлены геометрические характеристики осевого одноступенчатого турбодетандера (см. рис. 4.31), применительно к которому в дальнейшем выполнен анализ процесса кристаллизации диоксида углерода из продуктов сгорания топлива.

Геометрические характеристики турбодетандера |

Таблица 4.1 |

|

|

||

|

|

|

Геометрические характеристики |

Сопловой |

Рабочее |

|

аппарат |

колесо |

Средний диаметр DСР , мм |

188 |

189 |

Диаметр корня лопаток DК , мм |

154 |

154 |

Диаметр периферии лопаток DП , мм |

222 |

223 |

Шаг решетки t, мм |

24,6 |

14,84 |

Ширина решетки b, мм |

20,77* |

10,45 |

Хорда профиля l, мм |

39,2 |

22 |

Конструктивный угол на входе в решетку, градус |

90* |

52 |

Конструктивный угол на выходе из решетки, градус |

13* |

13 |

Толщина выходной кромки , мм |

0,5 |

0,43 |

Толщина лопатки сmax , мм |

1,2 |

2 |

Число лопаток |

24 |

40 |

Осевой зазор S ~ 4 мм |

|

|

* для соплового аппарата с углом 1С = 130. |

|

|

При решении системы (4.59) или (4.60) дифференциальных уравнений течения продуктов сгорания топлива с частичной кристаллизацией па-

123

ров диоксида углерода особенно важным является вопрос о выборе шага интегрирования х. Для приемлемого выбора можно использовать решение системы уравнений для соплового аппарата без учета процесса кристаллизации паров СО2 из парогазовой смеси, рассматривая ее как идеальный газ, и потерь на трение, полученных при разных шагах интегрирования. Для этих же условий можно рассчитать параметры газового потока в конечном сечении соплового аппарата на основании точного решения, не зависящего от шага интегрирования.

Для процесса перемещения газа без совершения работы и без учета сил трения уравнение количества движения можно представить в виде

dp / + c dc = 0. |

(4.64) |

Связь между параметрами состояния идеального газа устанавливает

уравнение |

|

p = R T. |

(4.65) |

Уравнение неразрывности имеет вид |

|

F c = G = const. |

(4.66) |

Связь между давлением и плотностью газа устанавливает уравнение

адиабаты |

|

|

p/ K |

const, |

(4.67) |

где к – показатель адиабаты. |

|

|

Уравнение сохранения энергии имеет вид |

|

|

cPT c2 /2 |

h const. |

(4.68) |

После подстановок и совместного решения уравнений (4.64) – (4.68) получим систему с двумя неизвестными:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

2к |

|

р0 |

|

|

р1 |

к |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

2 |

|

|

|||||||||

c1 |

|

|

|

|

|

|

|

|

с0 |

; |

(4.69) |

||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|||||||

|

|

|

к |

1 0 |

|

|

|

р0 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

GR |

|

h c2 |

/ 2 |

, |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||||

c F |

|

|

c |

|

|

|

|

|

|

|

|

|

|

||||||

1 |

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где р0 , 0 , с0 – параметры потока в начальном сечении соплового аппарата, а р1, с1 – в сечении х1 с площадью поперечного сечения F1 .

Система уравнений (4.69) решается численным методом на ЭВМ, например методом половинного деления.

124

Параметры потока р1 , Т1 , с1 и 1 получаются из точного решения в замкнутой форме. Они не зависят от шага и интервала интегрирования, а являются лишь функцией площади F1.

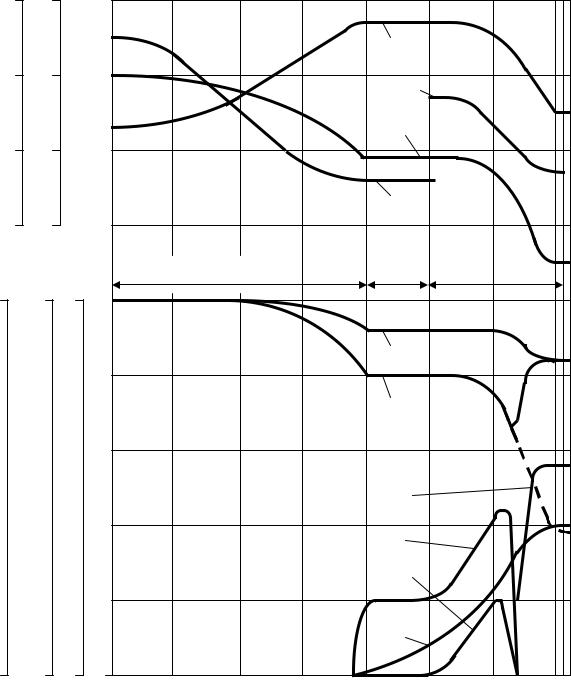

На рис. 4.32 представлены относительные отклонения параметров продуктов сгорания топлива в конечном сечении соплового аппарата с длиной средней линии тока х = 32 мм в зависимости от шага интегрирования х:

|

|

T T1 |

; |

|

|

c1 c |

; |

|

|

p p1 |

, |

|

T |

c |

p |

||||||||||

|

|

|||||||||||

|

|

T1 |

|

|

c1 |

|

|

p1 |

||||

где Т, с, р – параметры потока в конечном сечении соплового аппарата, полученные в результате решения системы (4.69) дифференциальных уравнений методом Эйлера без учета процесса кристаллизации диоксида углерода, реальности рабочего вещества и потерь на трение.

|

|

|

|

|

|

|

|

|

T, |

c, |

p |

p |

|||||

0,12

c

0,08

T

0

0,2 |

0,4 |

0,6 0,8 x, мм |

Рис. 4.32. Зависимость относительного отклонения параметров продуктов сгорания топлива в конечном сечении соплового аппарата от шага интегрирования

Анализ зависимостей показывает, что с уменьшением шага интегри-

рования относительные отклонения T, c, p параметров потока в конечном сечении соплового аппарата уменьшаются и при х = 0,1 мм составляют 2 6 % . С уменьшением х точность решения системы дифференциальных уравнений повышается и при х ~ 0,01 мм отклонения вычислений составляют менее 1 % . Однако уменьшение шага интегрирования ниже 0,01 мм вызывает увеличение продолжительности расчета и приводит к значительным погрешностям вычислений, связанных с особенностями системы уравнений и с конечной разрядностью представлений чисел на ЭВМ. Поэтому при расчете системы уравнений (4.59)

или (4.60) методом Эйлера следует выбирать x x/ x= 3 102 – 3 103. Кроме того, правильность выбора шага интегрирования можно контро-

лировать по давлению потока на выходе из каналов рабочего колеса и равновесной температуре. При решении системы (4.59) или (4.60) уравнений значительное влияние на конечное давление р2 при известных начальных

125

параметрах р0 и Т0 оказывает расход G рабочего вещества через турбодетандер. Если геометрия проточной части соответствует рассчитываемому режиму работы, то конечное давление соответствует требуемому. Так, если значение G в расчетах принимать на основании экспериментальных данных по известному отношению давлений в турбодетандере р0 / р2 , то при правильном выборе шага интегрирования давление р2 при расчете течения должно совпадать с давлением потока за рабочим колесом, полученным в результате эксперимента.

При верно выбранном х равновесная температура в конце процесса кристаллизации паров диоксида углерода должна быть близка, при прочих равных условиях, к равновесным температурам, полученным при расчете равновесного и предельно неравновесного процессов расширения.

Разработанные положения по определению шага интегрирования могут быть использованы и для турбодетандеров других типов, работающих на парогазовой смеси.

4.8. Особенности течения ПСТ в проточной части турбодетандера

Особенности процесса течения ПСТ можно рассмотреть на основе представленных на рис. 4.33 основных результатов теоретического исследования процесса расширения продуктов сгорания топлива в проточной части осевого одноступенчатого турбодетандера с углом 1С = 130 в сопловом аппарате. Расчетные параметры приняты следующие: давление на входе в детандер р0 = 0,2 МПа; расход ПСТ соответствует степени расширения Д = 2; начальная массовая концентрация диоксида углерода в рабочем веществе gС = 0,2; температура на входе в ступень Т0 соответствует температуре сухого насыщенного пара ТS . В расчетах значения скоростных коэффициентов и элементов проточной части детандера задаются на основании испытания машины вблизи линии насыщения в однофазной области.

При расширении ПСТ температура потока Т снижается, причем темп ее снижения выше, чем температуры насыщения ТS . Разность температурТ = ТS – Т (переохлаждение) является главным фактором, влияющим на процесс кристаллизации твердой фазы. При малых Т в ступени образуется сравнительно небольшое число зародышей, на которых происходит кристаллизация пара вплоть до полного снятия переохлаждения. При этом выделяется часть твердой фазы, вследствие чего радиус относительно небольшого числа частиц увеличивается. Однако они не оказывают ощутимого влияния на массу выпавшей твердой фазы, а также обратного влияния на переохлаждение.

126

р, |

с, |

F 103, |

|

|

|

|

|

|

|

|

МПа |

м/с |

м2 |

|

|

|

|

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,20 |

80 |

|

16 |

|

|

|

|

FW |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,16 |

0 |

|

8 |

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|||

0,12 |

|

|

0 |

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Осевой |

Рабочее |

|

|

|

|

|

|

Сопловой аппарат |

|

|

зазор |

колесо |

|

|

r, |

gТ |

Т, |

lgI, |

|

|

|

|

|

|

|

мкм |

|

К |

lgNi |

|

|

|

|

TS |

|

|

|

0,06 170 |

40 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

T |

|

|

0,3 |

0,04160 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

gТ |

|

|

0,2 |

0,02150 |

20 |

|

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ni |

|

|

0,1 |

0 |

140 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

0 |

|

|

0 |

|

|

|

|

|

|

х, мм |

|

|

|

0 |

8 |

16 |

24 |

32 |

40 |

48 |

|

Рис. 4.33. Расчетные параметры ПСТ в проточной части осевого детандера и зако- |

||||||||||

ны изменения площади поперечного сечения каналов |

соплового аппарата F и ра- |

|||||||||

бочего колеса FW : с, р, Т – скорость, давление и температура потока; ТS – темпера- |

||||||||||

тура насыщения; r – радиус первых появившихся частиц; gT – массовая концентра- |

||||||||||

ция твердой фазы; I – скорость ядрообразования, 1/(м3 с); Ni – число частиц в груп- |

||||||||||

пах; - - - - расширение «сухих» ПСТ; ––––– расширение в двухфазную область |

||||||||||

127

Со снижением температуры по ходу потока разность температур Т от входа в сопловой аппарат до узкого сечения рабочего колеса быстро нарастает. Критический радиус зародыша уменьшается, поэтому активизируется все большее число зародышевых частиц. При Т ~ 12,5 13 К возникает огромное число зародышей и резко повышается массовая концентрация gТ твердого диоксида углерода, а температура потока Т увеличивается и приближается к температуре насыщения ТS . Характер изменения температур Т и ТS в проточной части детандера позволяет говорить о метастабильности процесса расширения.

В области максимального переохлаждения ТМ , называемой зоной Вильсона, наблюдается бурная спонтанная кристаллизация диоксида углерода [скорость ядрообразования I = 1023 1024 1/(м3 с)], сопровождающаяся выделением скрытой теплоты фазового перехода. Так как за зоной Вильсона происходит дальнейшее расширение парогазовой смеси в рабочем колесе, то переохлаждение Т потока остается, несмотря на продолжающийся процесс кристаллизации.

Относительно малое переохлаждение среды за фронтом скачка кристаллизации связано с тем, что число зародышей, выпадающих в скачке кристаллизации, достаточно велико и они обладают высокой степенью дисперсности. При малом радиусе частиц и даже не очень высокой массовой концентрации твердой фазы множество таких частиц отвечает за относительно развитую суммарную поверхность вкрапления твердой фазы. Наличие же развитых поверхностей является условием, необходимым для относительно равновесного протекания процесса расширения.

За зоной спонтанной кристаллизации процесс ядрообразования продолжается. Однако из-за малого переохлаждения Т выпавшие частицы имеют размер меньше критического и сублимируются. Образовавшиеся ранее зародыши при движении вдоль проточной части детандера растут, вызывая увеличение массы вымороженного диоксида углерода и снижение переохлаждения.

Таким образом, весь процесс гомогенной кристаллизации приближенно разделяется на три зоны: первая – расширение "сухой" (без кристаллизации) парогазовой смеси и рост переохлаждения, вторая – спонтанная кристаллизация при максимальном переохлаждении, третья – рост частиц при малом переохлаждении.

Выпадение твердой фазы приводит к незначительному увеличению скорости газового потока в выходном сечении рабочего колеса и незначительному снижению давления потока по отношению к расширению "сухих" (без кристаллизации СО2 в проточной части детандера) продуктов сгорания топлива. Это связано с уменьшением массы рабочего вещества турбодетандера в результате образования твердой фазы и повышением

128

температуры газового потока. Давление 0,1 МПа достигается в рабочем колесе на расстоянии 3 мм от выходных кромок лопаток. В данном примере сколько-нибудь заметного падения скорости и повышения давления потока в скачке кристаллизации не наблюдалось.

Спонтанная кристаллизация СО2 наблюдается (см. рис. 4.33) в последней трети рабочего колеса. Первые частицы твердой фазы образуются в сечении х = 31 мм, а последние – при х ~ 53 мм. Столь большая зона ядрообразования и значительное удаление места спонтанной кристаллизации от входа в ступень объясняется низкой Т и высокой скоростью течения газового потока. В то же время образование огромного количества зародышей локально в области течения вследствие экспоненциального закона изменения функции скорости ядрообразования I. По мере движения вдоль проточной части незначительное число частиц, зародившихся в сопловом аппарате (х = 31мм), увеличивается в размере и на выходе из машины их радиус r = 0,21 мкм. Эти кристаллы являются наиболее крупными из всего спектра образовавшихся частиц.

Зона Вильсона определяет в основном число зародышевых частиц и их средний радиус. Размер частиц, образовавшихся в этой зоне, на выходе из рабочего колеса составляет 0,034 мкм.

Анализируя зависимость изменения массовой концентрации gТ твердого диоксида углерода и скорости ядрообразования I вдоль проточной части, можно утверждать, что заметная масса твердой фазы появляется лишь через некоторое время после начала спонтанной кристаллизации. То есть наблюдается "задержка" в снятии переохлаждения, которая объясняется уравнениями кинетики фазовых превращений и высокой скоростью движения потока рабочего вещества в турбодетандере.

Анализ зависимости |

числа Ni частиц в группе, |

определенной для |

х = 0,1 мм, показывает, |

что самой многочисленной |

является группа |

частиц, образовавшаяся при наибольшем значении Т. Как только прирост массы твердой фазы становится достаточно большим, температура пара начинает быстро расти, а Т – уменьшаться. Это замедляет рост радиуса частиц r и массовой концентрации твердой фазы gТ , что уменьшает темп

падения Т. При малых Т интенсивность массообмена |

близка к той, |

которая характерна для равновесного процесса расширения, |

о чем свиде- |

тельствует почти эквидистантный ход кривых Т и ТS .

Анализ результатов расчета показал, что переохлаждение рабочего вещества на выходе из машины составляет 0,1 К и на расстоянии 110 мм от выходных кромок лопаток рабочего колеса снижается до 0,05 К. Следовательно, процесс кристаллизации практически заканчивается в рабочем колесе турбодетандера, и температуру потока на выходе из ступени можно считать равновесной.

129