- •Глава 1. Фирма (организация) в условиях рыночной экономики.

- •Раздел I. Транспорт и связь

- •Фирма (организация) как сложная вероятностная система.

- •Организационно-правовые формы фирм (организаций)

- •Понятие экономического управления

- •Глава 2. Классификация типов производства. Производственная структура фирмы. Понятие типа производства

- •Производственный процесс и структура производственного цикла

- •Виды движения предметов труда

- •Поточные формы организации производства

- •Понятие гибкости

- •Глава 3. Объемные показатели результативности деятельности фирмы и методы их расчета. Товарная продукция

- •Валовая продукция

- •Плановый объем реализации (выручка от реализации нетто).

- •Чистая продукция.

- •Глава 4. Основные средства организаций и их использование.

- •4.1. Классификация основных фондов.

- •4.2. Методы оценки основных фондов.

- •4.3. Амортизация основных фондов.

- •4.4. Балансы основных фондов.

- •4.5. Показатели движения и состояния основных фондов.

- •Глава 5. Нематериальные активы фирмы (организации)

- •Состав нематериальных активов

- •Глава 6. Производственная мощность фирмы (организации, предприятия)

- •Классификация факторов.

- •Баланс производственной мощности.

- •Глава 7. Оборотные средства организаций и их использование. Классификация и состав оборотных средств.

- •Показатели оборачиваемости оборотных средств.

- •Определение потребности в оборотных средствах.

- •Нормирование оборотных средств.

- •Материалоемкость продукции.

- •Выводы.

- •Глава 8. Трудовые ресурсы организаций. Оплата труда. Персонал предприятия и его классификация.

- •Производительность труда. Показатели и измерители производительности труда.

- •Планирование и подбор кадров.

- •Оплата труда

- •Организация оплаты труда

- •Формы и системы заработной платы.

- •Сдельная оплата труда.

- •Повременная оплата труда.

- •Бестарифная система оплаты труда.

- •Зарубежный опыт материального стимулирования персонала предприятия.

- •Выводы.

- •Глава 9 Капитал организации и источники ее финансирования. Формы финансирования организаций.

- •Эмиссия ценных бумаг.

- •Привлечение банковских кредитов.

- •Коммерческий кредит.

- •Факторинг.

- •Понятие лизинга.

- •Выводы.

- •Глава 10. Инвестирование. Понятие инвестиций и инвестиционных проектов.

- •Источники инвестиций.

- •Капитальные вложения.

- •Инвестиционный проект.

- •Методы определения затрат на инвестиционный проект Расчет стоимости разработки методом калькуляции по статьям затрат.

- •Укрупненные методы расчета стоимости разработки

- •Расчет по фактическим затратам на аналогичные разработки, выполненные в предыдущие годы.

- •Расчет по затратам на одного среднесписочного работника.

- •Расчет затрат на разработку с использованием типовых этапов работ и удельных весов типовых этапов работ.

- •Глава 11. Стоимость коммерческих организаций, их покупка и продажа Виды оценочных стоимостей предприятия

- •Подходы к оценке стоимости предприятия.

- •Оценка видов имущества.

- •Оценка стоимости предприятия (бизнеса) в целом.

- •Приложение 01 Характеристика –организационно-правовых форм фирмы. Приведена согласно документа - "гражданский кодекс российской федерации" (гк рф) Часть 1

Производственный процесс и структура производственного цикла

Производственный процесс - это совокупность взаимосвязанных процессов труда и естественных процессов, направленных на изготовление определенной продукции.

При выполнении основных процессов изменяются формы и размеры предмета труда, его внутренние свойства, внешний вид либо взаимное положение (соотношение) отдельных его частей.

Вспомогательные процесс способствует протеканию основного процесса (транспортирование, контроль, изготовление инструмента и т.п.).

Операцией называется часть производственного процесса, выполняемого на одном рабочем месте, состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной части и превращается в готовую продукцию для данной стадии производства, называется производственным циклом.

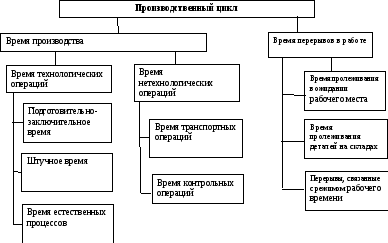

Рис. Структура производственного цикла

Виды движения предметов труда

Последовательный вид движения предметов труда характеризуется, что при изготовлении партии одноименных предметов труда в многооперационном технологическом процессе каждая последующая операция начинается только после выполнения предыдущей операции над всей обрабатываемой партией.

Последовательно-параллельный вид движения - это такой, при котором выполнение последующей операции начинается до окончания предыдущей, но при этом каждая операция выполняется непрерывно.

Параллельный вид движения - это такой при котором каждая передаточная партия передается на последующую обработку немедленно после окончания обработки на предыдущей операции, причем каждая передаточная партия проходит все операции непрерывно.

Поточные формы организации производства

Поточное производство - это форма его организации, при которой все операции согласованы во времени, повторяются через строго установленные интервалы, все рабочие места являются специализированными и располагаются в соотве ствии с ходом технологического процесса.

Существуют две основные формы поточного производстваг

1, непрерывно-поточная

2. прямоточная.

Основными параметрами, характеризующий поточные линии являются такт и ритм.

В условиях поштучное передачи изделий / деталей/ с предыдущего рабочего места на порследующее рабочее место интервал времени между двумя последовательными выпусками изделий / деталей/ поточной линии называется, тактом.

r= Фд/Nзап

где r - такт

Nзап - программа запуска;

Фд - фонд рабочего времени поточной линии

Если обработка и передача деталей ведется партиями, то рассчитывается ритм:

R = r* p

где R - ритм

p -величина передаточной партии,

Непрерывно-поточная форма характеризуется тем, что нормы времени на операциях равны или кратны друг другу ш такту. Предметы труда перемещаются с одного рабочего места на другое без пролеживания, каждая операция закреплена за определенным рабочим местом, все рабочие места располагаются строго в соответствии с ходом технологического процесса,

Для обеспечения бесперебойной работы непрерывно-поточных линий на них создаются заделы:

- технологический задел соответствует тому количеству деталей, которые одновременно находятся в процессе обработки на всех рабочих местах поточной линии.

- транспортный :задел - те детали, которые находятся в процессе транспортирования;

- страховой /резервный/ задел создается на наиболее отвественных нестабильно работающих рабочих местах и контрольных пунктах.

Он составляет 4-5 % сменного задания.

Прямоточная форма поточного производства применяется в тех случаях, когда не удается полностью уравнять нормы времени на операциях или достичь хотя бы их кратности.]

Прямоточном эта форма потому, что рабочие места располагаются по ходу технологического процесса, это и означает реализацию принципа прямоточности.

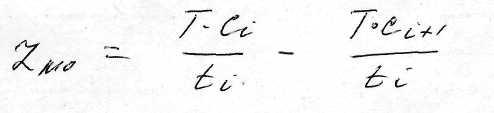

При создании прямоточных линий возникает необходимость расчета, оборотного межоперационного задела. Он образуется на тех рабочих местах, продолжительность операций которых больше, чем па последующих смежных рабочих местах» Оборотный задел - величина переменная и изменяется он от нуля до максимума, и затем в обратном направлении. Масимальное значение оборотного задела рассчитывается по формуле:

Zmo = (N*Ci/ti) – (T*C(i+1)/ti)

где T - период времени на смежных операциях при неизменном числе работающих станков;

С - число единиц оборудованиям на соответствующих смежных операциях, в течении периода Т;

ti- нормы времени соответствующих смежных операциях;

В зависимости от числа изделий, закрепляемых за поточной линиек все линии подразделяются на однопредметные и многогопредметные. Многопредметные бывают двух видов: групповые и переменно-поточные.

Под групповой понимается такая поточная линия, на которой обрабатываются /собираются/ разные детали / узлы/ по одинаковому техпроцессу на одном и том же оборудовании,

Переменно-поточные создаются на основе подбора деталей с совпадающим или сходным технологическим процессом, по стандарт- планам» В каждый данный момент изготавливается только одно изделие, потом - другое и т.д. Смена изделий сопровождается наладками или подналадками всех или части рабочих мест. Изготавливается ограниченное число деталей / обычно 6-8/.

В поточном производстве заложены основные его автоматизации. Автоматическая линия представляет собой совокупность машин/станков/ автоматически выполняющих в определенной последовательности технологические операции по производству данного предмета и объединенных общими для всей линии механизмами управления и автоматическим транспортным устройством, которое перемещает предмет обработки от одной машины к другой»

На машиностроительных заводах с массовым и крупносерийным производством можно выделить следующие стадии организации автоматизированного производства;

-

использование автоматов и полуавтоматов без переналадки;

-

использование автоматических и полуавтоматических станочных линий.

Эти линии включают / часто / и автоматизацию вспомогательных операций /установка, закрепление деталей и т.д./

Для мелкосерийного и единичного производства можно выделить три стадии:

-

использование станков с ЧПУ

-

использование многоцелевых станков типа обрабатывающий центр

-

создание гибких производственных систем /ГПС/

Гибкое производство - это такое производство, которое за короткое время и при минимальных затратах, на том (же оборудовании, не прерывая производственный процесс и не останавливая оборудование по мере необходимости, позволяет переходить на выпуск новой продукции произвольной номенклатуры в пределах технических возможностей и технологического назначения оборудования.

Исходя из того, что основной характеристикой гибкого производства является степень гибкости (степень гибкости изменяется от нуля до абсолютной и гибкости) , то все существующие виды производства могут быть разделены на 4 вида.

l. первая группа основывается на жесткой технологии, когда технологическое оборудование предназначено для изготовления одной детали /изделия/ м.б. линии по изготовлению напр. корпусных деталей и т.д./, по окончании выпуска которого оно не может использоваться для изготовления нового изделия./ обычно это специальные станки, автоматические линии из спец. станков/

2. Вторая группа основывается на перестраиваемой технологии производства, при этом оборудование при замене отдельных его компонентов или изменении компоновки может использоваться для изготовления нового изделия или строго фиксированной группы изделий./напр., автоматические линии из агрегатных станков/.

3. Третья группа основывается на переналаживаемых техпроцессах и соответствующем оборудовании, предназначенном для одновременного выпуска группы деталей. Для перехода на изготовление какой-либо одной группы деталей требуются перестройка, регулировка отдельных узлов, механизмов, а также замена некоторых устройств из заранее изготовленного комплекта, набора / напр., захваты, опорные детали и т.д,. Возможен переход и на выпуск новых деталей. В этом случае заранее должны быть изготовлены необходимые части оборудования и устройства. Переналадка позволяет чередовать обработку различных деталей. Переналадка требует более короткой остановки пр-ва, чем перестройка.

К этому уровню относится и большинство " гибких" автоматически линий, созданных на базе агрегатных станков со сменяемыми годовками, станков с ЧПУ, программоноситель на которых заменяется вручную.

4. Четвертая группа основывается гибкой технологии производства и оборудования, приспособленном для высокого уровня автоматизации.

В этом случае для чередования выпуска группы деталей или переход на выпуск нового изделия переналадка не требуется, так как в пределах известной группы деталей оборудование автоматически переналаживается с обработки одного вида изделий на обработку другого по командам системы управления. Определяющим факторам является все же наличие или .отсутствие остановки технологического оборудования при переходе на обработку другой детали. Если замена или настройка все же требуется, то она осуществляется параллельно с работой оборудования, реализующего гибкую технологию.