- •В.И. Лалабеков

- •2.3. Газогидравлический преобразователь энергии аксиально-поршневого типа.

- •П одставляя в это выражение момент движущий

- •2.4. Исполнительные механизмы органов управления (рулевые машины).

- •2.4.3. Аналоговая рм с электрической отрицательной обратной связью.

- •В полученном выражении разделим числитель и знаменатель на

- •2.4.5. Элементы управления электрогидравлического привода.

- •Расход через сопло 2 запишется аналогично

- •2.4.6. Описание работы газогидравлического привода общей системой дифференциальных уравнений с учётом источника энергии.

- •3. Электропневматический привод.

- •3 .3. Пневматические распределительные устройства.

- •3.4. Уравнение движения поршневого пневматического двигателя (пд).

- •3.5. Элементы контура пневматического привода(пп).

- •Ранее рассматривалось трение и приводилось уравнение

- •3.6. Структурная схема пневматического привода.

- •1.1.3. Приводы газогидравлические с вытеснительной системой подачи рабочей жидкости

- •1. Газогенератор, 2. Пороховой заряд, 3. Теплозащитное покрытие, 4. Фильтр газовый, 5. Инициатор, 6. Клапан, 7. Мембрана, 8. Бак, 9. Рабочая жидкость, 10. Фильтр гидравлический, 11. Навеска

- •Построение областей минимальных масс приводов управления поворотным соплом

- •2.2.1 Анализ диаграммы нагрузки поворотного управляющего сопла беспилотного летательного аппарата

- •Требуемые характеристики:

- •Располагаемые характеристики:

- •2.2.2 Методика расчёта эпюры мощности при различных вариантах расчета источника питания

- •Откуда поверхность горения s2 для принимает вид:

- •2. Переменное минимальное давление питание в гидросистеме при допущении линейной зависимости утечек жидкости от давления.

- •3. Переменное минимальное давление питание в гидросистеме c учетом нелинейной зависимости непроизводительного расхода жидкости от давления и температуры.

- •Глава 3. Исследование динамических характеристик газогидравлического привода с учетом энергетических возможностей вытеснительного источника питания

- •3.1. Построение математической модели газогидравлического источника питания

- •3.2. Исследования динамических характеристик газогидравлического источника питания

- •5. Параметрическая оптимизация приводов.

- •5.1. Парметрическая оптимизация ттгг.

- •5.2. Параметрическая оптимизация газового мотора апмна.

- •5.4. Параметрическая оптимизация привода и органов управления.

2.4.6. Описание работы газогидравлического привода общей системой дифференциальных уравнений с учётом источника энергии.

Дифференциальное уравнение работы ТТГГ – уравнение расходов:

![]()

где:

м![]() ассовый

расход газа через торцовый зазор между

блоком цилиндров и распределителем

газа:

ассовый

расход газа через торцовый зазор между

блоком цилиндров и распределителем

газа:

м ассовый

расход газа через кольцевой зазор в

плунжерной паре:

ассовый

расход газа через кольцевой зазор в

плунжерной паре:

Уравнение нагрузки на валу ГМ:

![]()

У равнение расходов жидкости в гидроприводе:

![]()

где:

4. Баланс сил на клапане:

5.Уравнение расходов в РМ:

6. Уравнение сил на поршне

7.Уравнение действия отрицательной обратной связи:

Структурная схема газогидравлического привода представлена на рис. 40.

X

X

X

X

X

kOC![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 40 Структурная схема газогидравлического привода с первичным источником питания и преобразователем энергии

3. Электропневматический привод.

Схема. Принцип действия.

В поршневом приводе в качестве пневматического двигателя (ПД) используется силовой цилиндр. Входной газовый поток распределяется между полостями двигателя при помощи дроссельного распределительного устройства, например, струйной трубки, которая в зависимости от расположения по отношению к приёмным окнам обеспечивает перепад давления на поршне ПД.

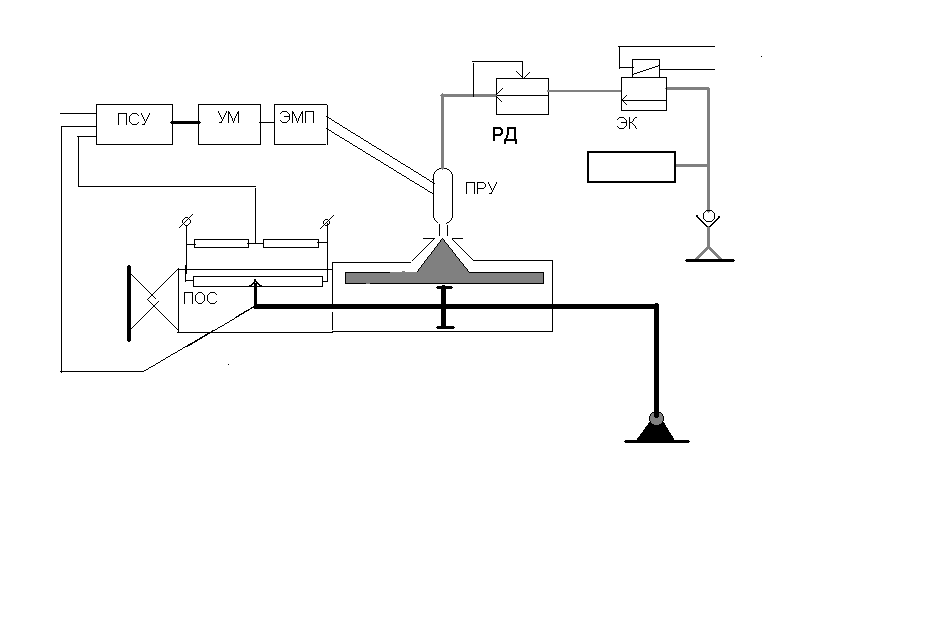

Функциональная схема ПД имеет вид (рис. 41):

G

На схеме обозначено: ИСГ – источник сжатого газа, АПМ – агрегаты пневмомагистрали, ПСУ – преобразующее и суммирующее устройство, УМ – усилитель мощности, ЭМП – электромеханический преобразователь, ПРУ – пневматическое распределительное устройство, ПД – пневматический двигатель, МП – механическая передача, НАГ – нагрузка, ПОС – потенциометр обратной связи, КОС – корректирующая обратная связь.

Каждый из обозначенных элементов привода является функционально завершённым. Приведённая функциональная схема соответствует автономному приводу, т.е. приводу с источником энергии.

Задача привода – преобразование входного сигнала Uвх в перемещение выходного вала . На схеме обозначены промежуточные координаты: U – сигнал ошибки контура привода, Iу – ток управления обмоток ЭМП, - угол отклонения якоря ЭМП, Gi – расходы в полости пнематического двигателя, Y- перемещение штока поршня, Uос – напряжение обратной связи. Энергетический канал характеризуется двумя параметрами: Рz – давлением на входе в привод и Рб – давлением в баллоне.

Различие в типах пневматических приводов определяется конструктивным исполнением ПД и свойствами ПРУ. Ниже будем рассматривать только привод с ПРУ типа струйная трубка. Однако, приведённые модели, последовательность проектирования и основные рекомендации могут быть применены для поршневых приводов с произвольными дроссельными распределительными устройствами (сопло-заслонка, золотник) при соответствующих доработках модели.

Принципиальная схема пневматического привода со струйной трубкой приводится на рис. 42.

U

Д

ИСГ

ПД

Рz

U

Iy

Uвх

МП

ОК

Рб

Р1

Р2

Примечание: в дальнейшем в тексте лекций будут использоваться обозначения площадей и потоков втекания с индексами «1» (А1, G1), а площадей и потоков вытекания с индексами “2” (А2, G2).

Конструктивные особенности привода определяются конструктивными особенностями ПРУ и ПД. Преобразующее и суммирующее устройство (ПСУ) и УМ обычно выполняются в виде отдельных блоков из серийных элементов. Датчик обратной связи для приводов кратковременного действия выполняется в виде потенциометра, для приводов с длительным временем работы применяются бесконтактные, например, индукционные датчики. Механическая передача для поршневых ПД выполняется, как правило, рычажной. Если ПД достаточно разнообразны по способам преобразования энергии сжатого газа, то применение ПРУ в пневматических приводах ограничивается ПРУ дроссельного типа. Объёмного типа приводы не применяются из-за сложности реализации компрессоров переменной производительности.

Основные конструктивные параметры системы – это перечень параметров, необходимых для определения основных характеристик, которые нужны для выбора привода или оценки альтернативных вариантов приводов при техническом решении задачи. Для различных технических устройств и приводов, в том числе, перечень основных конструктивных параметров может быть различным.

Рассмотрим агрегат, состоящий из ПД, ПРУ и ЭМП. Такая совокупность является конструктивно и функционально завершённым устройством и часто называется рулевой машиной. Данному агрегату присущи основные технические характеристики, которые связаны с его конструктивными параметрами и параметрами рабочего тела и определяют пригодность РМ для выполнения той или иной технической задачи.

Основными конструктивными параметрами являются для:

ПД:

АП – эффективная площадь поршня, площадь на которую действует давление,

Ymax – максимальный ход поршня,

rкп – радиус кинематической передачи.

П

![]()

- максималь- максимальная площадь втекания,

- максимальная площадь вытекания,

где dCB – внутренний диаметр струйной трубки, dП – диаметр приёмного окна.

УМ:

- kU – коэффициент усиления по напряжению.

Приведённый перечень параметров значительно уже полного перечня параметров, определяемого математической моделью привода и его рабочим чертежом, но он является достаточным в смысле поставленной задачи выбора привода.

Кроме указанных выше параметров, при проектировании всегда имеется набор параметров, которые в меньшей степени зависят от проектировщика. К ним относятся:

параметры рабочего тела:

отношение теплоёмкостей k,

газовая постоянная R,

температура газа Tz,

давление газа на выходе привода Ра,

максимальный ход штока Ymax (обычно выбирается в диапазоне 3…35 мм),

коэффициенты расхода сечений ПРУ - =0,6…0,8,

коэффициенты восстановления давлений kP=0,8,

отношение площадей вытекания и втекания kA=A2m/A1m.

Основными техническими характеристиками (ОТХ) привода являются:

- максимальный момент на валу привода - Mmax,

- максимальная скорость выходного вала - max,

- максимальный расход газа - Gz,

- максимальная мощность привода - Nmax.

3.1. Общие технические характеристики

ОТХ определяются следующими соотношениями:

Из приведённой схемы ясно выражение для Mmax и max. Усилие F на штоке создаётся перепадом давления (Р1-Р2) – F=AП(Р1-Р2), а момент относительно точки «О» будет M=FrKП=kPPzAПrKП.

Максимальный массовый расход газа определяется соотношением для сверхкритического истечения через сопло:

![]()

Или объёмный расход, приведённый к нормальным условиям (в нормальных метрах):

Рассматривая совместно выражения для расхода Gz, максимального момента Mmax и скорости max, несложно получить зависимость мощности привода в форме:

![]()

Полученная зависимость достаточно хорошо показывает влияние основных параметров на максимальную мощность пневматического поршневого привода с дроссельным распределителем.

По ОТХ проводится сравнение привода с альтернативными вариантами и принимается решение о возможности применения рассматриваемого привода в САУ. При положительном решении производится детальное уточнение характеристик привода.

3.2. Сжатый газ как рабочее тело газового привода.

При описании процессов в газовом приводе принято считать газ идеальным, т. е. подчиняющимся закону Бойля-Мариотта.

Сжатый газ характеризуется следующими параметрами:

- давлением, как отношение силы F ударов молекул к площади А

-![]() объёмом V,

который занимает сжатый газ,

объёмом V,

который занимает сжатый газ,

температурой Т,

массой m.

Указанные параметры газа взаимоувязаны уравнением состояния для идеального газа:

![]()

где R – удельная газовая постоянная.

Из уравнения состояния следует соотношение для плотности газа

![]()

Из уравнения состояния также следует связь массового секундного расхода газа с объёмным расходом:

А величины давления и температуры обычно

принимаются нормальными, т. е. Р0=0,1

МПа и Т0=293оК.

величины давления и температуры обычно

принимаются нормальными, т. е. Р0=0,1

МПа и Т0=293оК.

Энергетическое состояние газа описывается первым законом термодинамики:

г![]() де:

де:

Q![]() – теплота, подведённая к газу, U

– внутренняя энергия, L

– работа, совершаемая газом. С некоторыми

допущениями уравнение первого закона

термодинамики можно использовать в

дифференциальной форме:

– теплота, подведённая к газу, U

– внутренняя энергия, L

– работа, совершаемая газом. С некоторыми

допущениями уравнение первого закона

термодинамики можно использовать в

дифференциальной форме:

![]()

При определении расходов газа для описания работы пневматических устройств используют зависимости массового секундного расхода газа. Особенностью газовых систем является то, что при изменении режима течения газа со сверхкритического на докритический изменяется форма зависимости массового расхода от давлений до и после дросселя. Если Р1 – давление перед дросселем, а Р2 – давление за дросселем, то критическое соотношение давлений определяется выражением:

![]()

Из приведённого соотношения видно, что при отличии в давлениях до и после дросселя в два раза происходит изменение режимов течения газа.

При сверхкритическом режиме течения, т. е. при расход через дроссель сечением А определяется по формуле :

![]()

![]()

При докритическом режиме течения, т.е. когда расход

через дроссель сечением А определяется по формуле:

В

этих уравнениях:

В

этих уравнениях: