- •Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

- •Основні положення

- •Контрольні запитання та завдання

- •Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

- •Загальні положення

- •Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

- •Теоретичні положення

- •1. Вирубний прес консольного типу пкп-10-о.

- •Практичне заняття №4 Тема: Вивчення будови і роботи вирубних пресів кареточного типу Завдання

- •Теоретичні положення

- •Практичне заняття №5 Тема: Технологічні зусилля при обробці деталей взуття різанням Теоретичні відомості

- •Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

- •Теоретичні положення

- •Контрольні питання

- •Практичне заняття №7 Тема: Вивчення будови та принципів дії багатоопераційних агрегатів для обробки підошов Завдання

- •Теоретичні положення

- •1. Багатоопераційні агрегати для обробки підошов по площині.

- •2. Системи одноопераційних машин для контурної обробки підошов.

- •Практичне заняття №8 Тема: Машини для попереднього формування п’яткового вузла взуття

- •Теоретичні положення

- •Практичне заняття №9 Тема: Апарати для сушіння заготовок

- •Теоретичні положення

- •Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

- •Теоретичні положення

- •Список рекомендованої літератури

Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

Ознайомитись з теоретичними положеннями про методи з’єднання заготовок методом гарячої вулканізації і зварювання

Дати відповідь на контрольні питання

Теоретичні положення

1. Машини для з’єднання заготовок методом гарячої вулканізації створені для виконання процесів вулканізації канту, напливів халяв, а також заднього зовнішнього ременя кирзових чобіт.

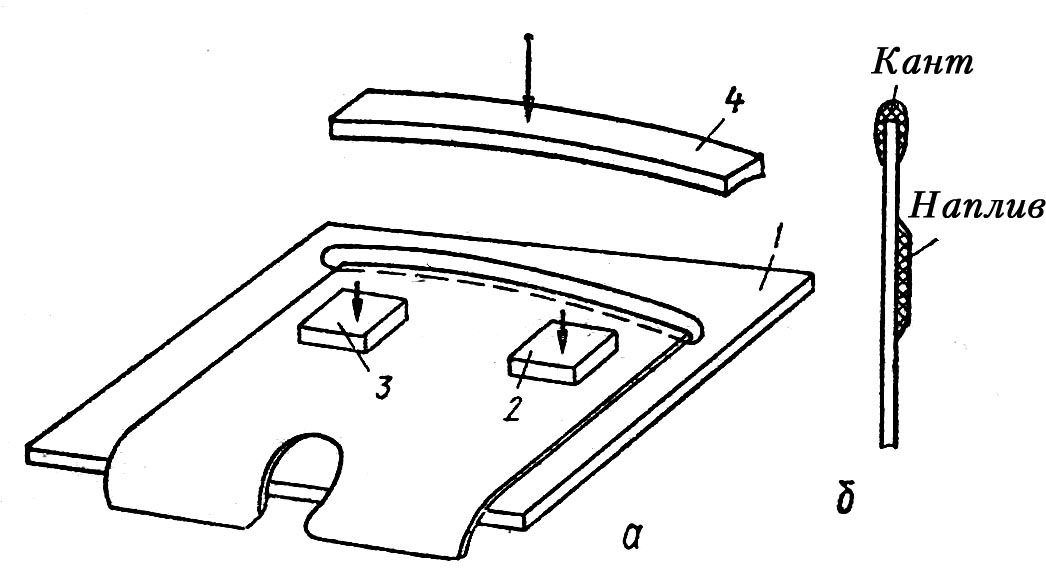

Машина для вулканізації канту і напливів (рис. 6.1,а) складається з таких робочих органів: стола 1, прес-форм 2, 3 і 4. На стіл 1 укладається халява, орієнтована відносно прес-форм по мітках. По краю канта і в місцях утворення напливів укладаються смужки з сирої гуми з необхідним дозуванням. Потім при включенні машини в роботу опускаються від пневмоциліндрів пуансони 2, 3, 4 прес-форм і на протязі 8...10 хв. відбувається процес вулканізації. Температура вулканізації 100...110˚С. В результаті утворюються потрібні шви (рис. 6.1,б).

Рис. 6.1. Принципова схема машини для утворення канту і напливів кирзових чобіт методом гарячої вулканізації:

а – схема робочих органів; б – схема виробу

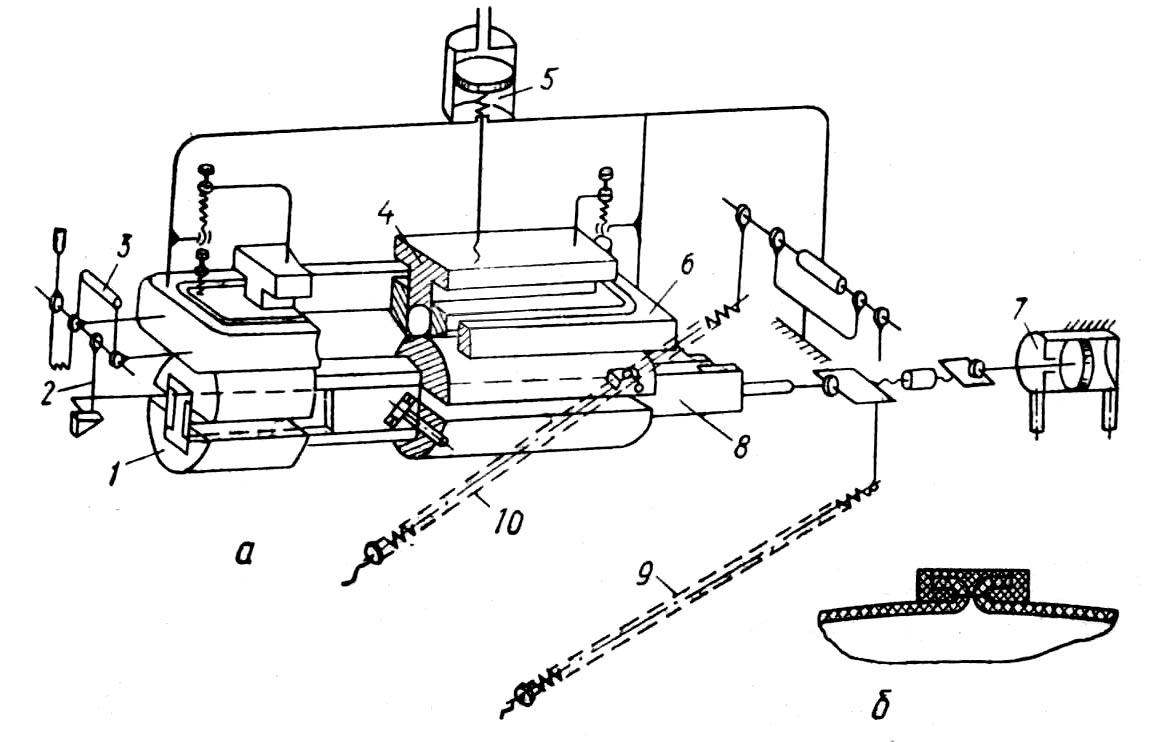

Для привулканізації заднього зовнішнього ременя по задньому шву кирзових халяв створено односекційну машину, яка складається з правила 1 для встановлення халяви, клина 8, який розсуває правило для розправлення халяви, верхньої рами 6 з прес-формою 4, засувка 2 для закриття прес-форми при опусканні рами, пружин 9 і 10 для підйому рами 6 по-закінченні процесу (рис. 6.2,а). Клин 8 працює від гідроциліндра 7, верхня прес-форма 4 – від пневматичного циліндра 5. Піднімається рама 6 і опускається рукояткою 3. В результаті утворюється задній зовнішній ремінь (рис. 6.2,б) з привулканізованої гумової смуги. Поверхня пасу має узор, аналогічний узору кирзи, оскільки робоча поверхня прес-форми 4 має відповідну обробку.

Описані машини, як і сам метод мають обмежене застосування.

Рис. 6.2. Принципова схема машини при вулканізації заднього зовнішнього пасу:

а – схема виконання механізмів; б – схема виробу

2. Машини для з’єднання заготовок методом зварювання отримали поширення у взуттєвому і галантерейному виробництві для з’єднання деталей, виготовлених з термопластичних синтетичних матеріалів. Відомі методи зварювання термопластичних матеріалів, що використовуються в різних виробництвах, поділяють на дві великі групи: з підведенням теплової енергії та її генеруванням.

До методів зварювання з підведенням теплової енергії відносять контактно-теплове, газове і екструзійне зварювання. До методів зварювання з генеруванням теплової енергії – високочастотне, ультразвукове, радіаційне, лазерне, фрикційне.

У виробництві взуттєвих і галантерейних виробів найбільшого поширення отримало високочастотне зварювання (зварювання СВЧ).

Суть методу зварювання СВЧ полягає в тому, що термопластичний матеріал, поміщений у полі СВЧ, розігрівається до в’язкотекучого стану внаслідок перетворення енергії електричного високочастотного поля в теплову енергію всередині самого матеріалу.

Робочими органами високочастотних установок для зварювання є електроди, які виготовляють з металів з високою електропровідністю: латуні, сплавів алюмінію. Електроди виготовляють за формою, подібною до різаків, однак, для того, щоб запобігти утворенню електричної дуги і пригоранню матеріалу, краї контактної частини заокруглені. Для отримання електродів потрібної якості до їх конструкцій висуваються певні вимоги.

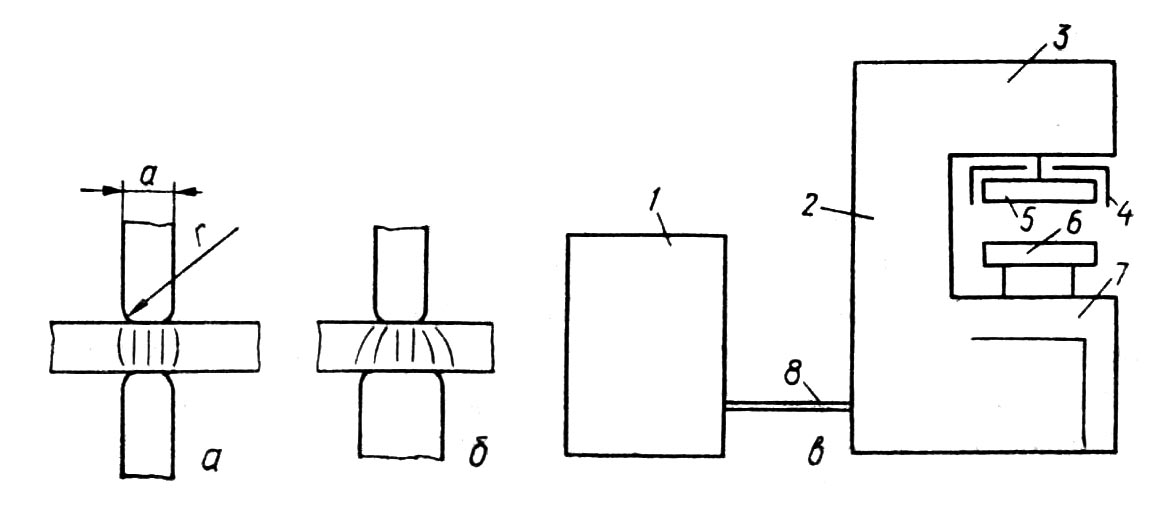

Використовують два види електродів: з однаковою шириною контактної частини (рис. 6.3,а) і з одним розширеним електродом (рис. 6.3,б). Якість зварювання отримується краща при роботі з електродами однакової ширини, оскільки в цьому випадку крайовий ефект поля СВЧ менший і матеріал нагрівається рівномірніше. Із зменшенням ширини електродів зменшується розсіювання електричної енергії.

Ширина

контактної частини електрода повинна

бути рівною подвійній товщині пакета,

що з’єднується. Радіус заокруглення r

повинен бути рівним 1/8 ширини

![]() (

(![]() ).

Питомий тиск на матеріал повинен бути:

для шкіри – 0,3...0,8 МПа, для плівкових

матеріалів – 0,1...0,5 МПа. При завищеному

тиску в процесі зварювання при переході

матеріалу у в’язкотекучий стан електроди

витискають його в сторони і відбувається

зменшення товщини шва. Тому існує

оптимальна залежність між питомим

тиском р,

шириною електрода а,

часом високочастотного нагріву t

і динамічним коефіцієнтом в’язкості

матеріалу μ:

).

Питомий тиск на матеріал повинен бути:

для шкіри – 0,3...0,8 МПа, для плівкових

матеріалів – 0,1...0,5 МПа. При завищеному

тиску в процесі зварювання при переході

матеріалу у в’язкотекучий стан електроди

витискають його в сторони і відбувається

зменшення товщини шва. Тому існує

оптимальна залежність між питомим

тиском р,

шириною електрода а,

часом високочастотного нагріву t

і динамічним коефіцієнтом в’язкості

матеріалу μ:

![]() (6.1)

(6.1)

де

![]() – ступінь ущільнення матеріалу при

зварюванні (b

i b1

– початкова і кінцева товщини).

– ступінь ущільнення матеріалу при

зварюванні (b

i b1

– початкова і кінцева товщини).

Щоб забезпечити потрібну кінцеву товщину зварного шва у зварювальних установках, передбачається обмеження ходу електрода.

Високочастотні зварювальні установки складаються з двох основних частин: високочастотного лампового генератора 1 (рис. 6.3,в), який є джерелом високочастотної електромагнітної енергії, і зварювального преса 2. Зварювальні преси застосовують з нерухомим столом, з висувним столом і карусельні. У наведеній схемі прес 2 має нерухомий стіл 7, на якому змонтована нерухома плита 6, і головку 3, у якій розміщений привод верхньої рухомої плити 5.

Рис. 6.3. Зварювання за допомогою СВЧ

З’єднувані матеріали укладаються лицевою поверхнею до електродів, між якими вони розміщуються, і поміщаються між плитами 5 і 6. При цьому утворюється робочий конденсатор, між обкладками якого пульсує електрична енергія, що перетворюється в матеріалі в теплову. Робоча зона в період зварювання захищена екраном 4. Плити 5 і 6 з’єднані з електричним проводом за допомогою одинарних шин, гнучких елементів і ковзаючи контактних пристосувань. Від генератора 1 до преса 2 струм підводиться через провід 8.