- •Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

- •Основні положення

- •Контрольні запитання та завдання

- •Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

- •Загальні положення

- •Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

- •Теоретичні положення

- •1. Вирубний прес консольного типу пкп-10-о.

- •Практичне заняття №4 Тема: Вивчення будови і роботи вирубних пресів кареточного типу Завдання

- •Теоретичні положення

- •Практичне заняття №5 Тема: Технологічні зусилля при обробці деталей взуття різанням Теоретичні відомості

- •Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

- •Теоретичні положення

- •Контрольні питання

- •Практичне заняття №7 Тема: Вивчення будови та принципів дії багатоопераційних агрегатів для обробки підошов Завдання

- •Теоретичні положення

- •1. Багатоопераційні агрегати для обробки підошов по площині.

- •2. Системи одноопераційних машин для контурної обробки підошов.

- •Практичне заняття №8 Тема: Машини для попереднього формування п’яткового вузла взуття

- •Теоретичні положення

- •Практичне заняття №9 Тема: Апарати для сушіння заготовок

- •Теоретичні положення

- •Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

- •Теоретичні положення

- •Список рекомендованої літератури

ВСТУП

За останнє десятиріччя взуттєва галузь легкої промисловості України зазнала значних змін.

Перехід України на нові ринкові відносини різко вплинув на виробництво взуття: змінилися взаємозв’язки з постачальниками комплектуючих деталей і матеріалів та технічна оснащеність фабрик, розпочалось впровадження нової організації праці й управління підприємством.

Починаючи з 2000 року, галузь із кожним роком нарощує випуск взуття. Нині в Україні функціонує вже близько 500 підприємств різних форм власності, які виготовляють взуття широкого асортименту.

Завдяки високій якості і доступним цінам продукція цих підприємств має стабільний попит на ринках України та ряду зарубіжних країн.

Все це стало можливим завдяки досягненням в галузі нової техніки, змінам у технології та конструюванні виробів зі шкіри, появі нових матеріалів для деталей верху та низу взуття, нових клеїв, нових методів опорядження й оздоблення, впровадженню нового напівавтоматичного й автоматичного обладнання.

Сучасне взуття за умов значної конкуренції на ринку збуту продукції має відповідати високим вимогам щодо якості його виготовлення, напряму моди, зовнішнього вигляду та доступної ціни, тобто має бути конкурентоспроможним.

Цього можна досягти тільки за умов дотримання високих вимог сучасної технології виробництва взуття та використання сучасного технологічного устаткування.

Технологія – це наука про найефективніші методи створення із сировини, матеріалів та напівфабрикатів виробів для споживання.

Велике значення при виготовленні взуття має кваліфікація робітника – розкрійника, вирубника, заготовника та пошивника, – яка значною мірою залежить від знання основ технології, вміння та навичок при виконанні технологічних операцій. Ще більш важливе значення має рівень досконалості машин, апаратів та технологічних ліній, на яких здійснюються ці операції. А це в свою чергу залежить від інженера, від його кваліфікації, обізнаності та здатності творчо мислити.

У пропонованих методичних вказівках вміщено загальні методичні рекомендації з вивчення конструкцій машин та апаратів, які найбільш часто використовуються в технологічних процесах взуттєвого виробництва. Наведено схеми цих машин, будову, принципи дії та основні регулювання робочих органів та механізмів.

Загальні методичні рекомендації щодо вивчення

конструкцій машин

Загальна методика вивчення конструкцій машин відповідає поставленим завданням підготовки фахівців зі спеціальності «Обладнання легкої промисловості та побутового обслуговування». В процесі вивчення конструкцій технологічних машин та апаратів, перспективних напрямків їх розвитку майбутніх спеціалістів виробляється професіоналізм, набуваються знання та навики для розвитку інженерного мислення, необхідного в практичній діяльності спеціаліста.

Вивчення конструкцій машин і апаратів (або інших видів технологічного устаткування) рекомендується виконувати в такій послідовності:

– досконало вивчити технологічний процес, що виконується на машині, і вимоги, що висуваються до якості обробки; проаналізувати доцільність прийнятого способу обробки порівняно з іншими під час виконання аналогічних операцій;

– ознайомитися з конструкцією робочих органів машини, скласти принципову схему обробки та визначити взаємодію робочих органів за допомогою побудови циклової діаграми машини;

– визначити траєкторії та характер переміщення робочих органів;

– вивчити будову виконавчих механізмів машини, які передають рух до робочих органів від головного валу в машинах з механічним приводом або від типових пристроїв у машина з гідравлічним (пневматичним) приводом; передачу руху необхідно прослідкувати по всьому кінематичному ланцюгу або по магістралях гідро-, пневмоприводу;

– вивчити всі передбачені у конструкції пристрої для регулювання технологічних режимів (зусиль, переміщень, часу, температури тощо) і регулювання машини на розмір виробу, а також запобіжні пристрої;

– вивчити систему управління машиною, ознайомитись з роботою апаратури, яка здійснює керування;

– ознайомитись з основними технічними характеристиками машини, з системою мащення та правилами догляду за машиною;

– порівняти конструкцію машини з іншими машинами-аналогами конструктивного ряду; зробити висновки про досконалість такої конструкції і сформулювати пропозиції про її покращення.

Багатовидова технологія виробництва взуття супроводжується різноманітністю технологічних режимів обробки, що здійснюються технологічними машинами з одночасним забезпеченням їхнього регулювання. До цих режимів відносяться: силові впливи робочих органів на оброблюваний виріб, швидкісні і температурні види впливів на виріб та ін. Такі режими визначаються технічними параметрами машини, закладеними у неї під час конструювання.

При силовому впливі робочими органами машини на оброблюваний виріб в результаті опору матеріалів виробів обробці на робочих органах виникають зусилля, які трансформуються у всіх механізмах машини. Визначення цих зусиль необхідне для розрахунків машин під час конструювання. Всі розрахунки під час проектування машин виконують за типовими загальноінженерними методиками.

Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

Завдання: Ознайомитись з основними положеннями про основи раціонального використання взуттєвих матеріалів при розкрої. Дати відповіді на контрольні питання.

Основні положення

Розкрій матеріалів – це складний технологічний процес, від якого залежить якість деталей крою, кінцевий результат використання матеріалу за основним призначенням і його економія.

Відомо, що витрати на матеріали в собівартості взуття становлять 40...85%, тому необхідно проводити розкрій з максимальною ощадливістю. Наприклад, якщо на одному комплекті деталей верху збережено 0,15...0,25 дм2, або 1%, то загалом підприємство, що випускає 1 млн. пар взуття протягом року, зекономить 150...250 тис. дм2 шкіри, тобто може виготовити додатково більш як 20 тис. пар взуття.

Результати розкрою залежать від таких чинників, як: конфігурація деталей та матеріалів, співвідношення їхніх лінійних розмірів та площі, система розкрою та варіант суміщення деталей, наявність відходів, кількість шарів у настилах рулонних матеріалів, асортимент основних та допоміжних деталей, спосіб різання та різальний інструмент, тип розкрійного обладнання, кваліфікація розкрійника та вирубника.

Раціональне використання матеріалу досягається шляхом детального вивчення й розуміння чинників, що спричинюють появу відходів, та застосування способів їх зменшення.

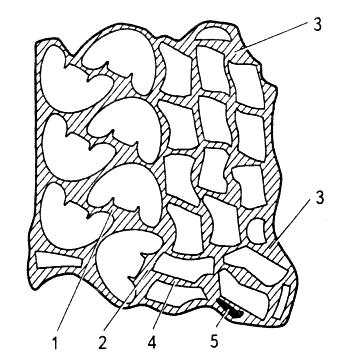

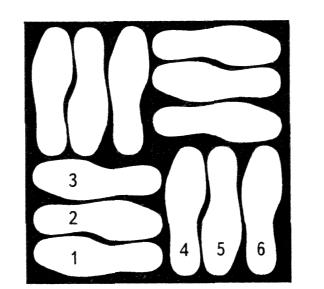

Класифікація відходів. Матеріали, з яких розкроюють деталі взуття, мають неоднорідні властивості й різну форму. Наприклад (рис. 1.1), шкіри мають доволі складну конфігурацію, різну площу, товщину, подовження при розтягуванні, вади, колір, мережівку і т. д. Від показників і характеру цих властивостей залежать розкрійні особливості кожного виду матеріалу.

Деталі взуття також мають складну конфігурацію, різну площу, на їхню якість впливає ступінь подовження, рівень допустимих вад.

Рис. 1.1. Види відходів при розкрої

Розкрійник повинен знати ці властивості й розкроювати матеріал, зводячи до мінімуму відходи.

Відходи, які утворюються в процесі розкрою матеріалу (рис. 1.1), поділяються на міжшаблонні 1, 2, крайові 3, міжшаблонні містки 4, а також ті, що пов’язані з вадами матеріалу 5.

Міжшаблонні відходи виникають між сусідніми деталями складної конфігурації й підрозділяються на нормальні (1), які виникають між однаковими деталями, й додаткові (2), що виникають між різними деталями.

Крайові відходи – це ті, що залишаються по краях матеріалу і виникають унаслідок двох причин: незбігу контурів деталей і матеріалу, а також некратності їхніх лінійних розмірів.

Міжшаблонні містки – це відходи в місцях стику деталей унаслідок того, що їх неможливо укласти щільно, навіть тоді, коли їхні контури збігаються.

Наявність вад на матеріалі змушує розкрійника обминати їх у процесі розкрою, що збільшує загальні відходи, пов’язані з сортом матеріалу.

Рівняння балансу. Наявність відходів не дає змоги сповна використовувати площу матеріалу. Рівняння балансу між площею матеріалу А, викроєними деталями й відходами записується так:

![]() (1.1)

(1.1)

де Sн – площа “нетто” деталей, викроєних із матеріалу;

![]() – сумарна площа всіх відходів.

– сумарна площа всіх відходів.

Розкрій можна здійснювати за різними варіантами.

Найпростіший – це варіант, коли з матеріалу треба викроїти однакові деталі, наприклад із листа гуми вирубати каблуки однакового розміру.

Складнішим є варіант розкрою матеріалу на різні деталі без урахування комплектності, наприклад жорстка шкіра розрубується на підошви чоловічого, хлопчачого та жіночого взуття й на устілки до дитячого взуття.

Складним є також варіант розкрою матеріалу на різні деталі з урахуванням комплектності, наприклад шкіра для верху взуття розкроюється на комплекти жіночих чобітків.

Часто при розкрої шкір для верху застосовують комбінування, наприклад, зі шкіри викроюють жіночі чобітки в комбінації з дівочими черевиками, чоловічі юхтові чоботи з напівчоботами, дитячі туфлі з дівочими напівчеревиками тощо.

Поняття відсотка використання й норми витрат матеріалу. Результати розкрою матеріалу оцінюють показником використання Р (%), який розраховується за формулою

, (1.2)

, (1.2)

де Fбр – площа "брутто" матеріалу, що розкроюється;

Sн – площа "нетто" всіх викроєних деталей.

Одним із важливих показників є норма витрат матеріалу на деталь Nд, або на комплект Nк. Фактична величина норми витрат

, (1.3)

, (1.3)

де п та η – відповідно кількість викроєних деталей та комплектів. При плануванні витрат матеріалів використовують показник планової, чи галузевої, норми витрат на деталь або комплект. Із рівнянь (1.2) і (1.3) маємо:

, (1.4)

, (1.4)

де Рпл – плановий відсоток використання матеріалу (наведено у галузевих нормах);

а та ак – відповідно площа деталі та комплекту.

У розгорнутому вигляді рівняння (1.1) записується так:

![]() , (1.5)

, (1.5)

де Qм.н, Qм.д – площа міжшаблонних нормальних і додаткових відходів;

Qк – площа крайових відходів;

Qм.м – площа відходів на міжшаблонний місток;

Qс – площа відходів, пов’язаних із сортністю матеріалу.

Підставивши рівняння (1.5) у (1.2), після перетворень отримаємо

![]() , (1.6)

, (1.6)

де О – відносна величина відходів на одиницю площі, %.

Наприклад, відносна величина міжшаблонних нормальних відходів

![]() . (1.7)

. (1.7)

Таким чином обчислюють і решту відходів. Для розрахунку відсотка використання матеріалу й величини всіх відходів за наведеними формулами необхідно знати площу всіх відходів, визначити яку в кожному окремому випадку буває надто складно.

Є інший підхід до розв’язання цієї задачі, а саме – через вплив різних чинників на величину відходів і відсоток використання матеріалу.

Чинники, що впливають на результати розкрою. На результати використання матеріалу при розкрої впливають такі основні чинники:

Системи розкрою матеріалу й варіанти суміщення деталей.

Форма та укладуваність деталей.

Форма й площа матеріалу.

Співвідношення площі матеріалу та деталей. Фактор площі.

Наявність відходів при розкрої. Крайові відходи та міжшаблонні додаткові.

Наявність вад на матеріалі.

Відходи на міжшаблонний місток.

Неоднорідність властивостей матеріалів (подовження в різних напрямках, товщина, міцність і т. ін.).

Різні вимоги до деталей взуття.

Розкрій рулонних матеріалів у настилах (кількість шарів, довжина настилу).

Співвідношення лінійних розмірів деталей та рулонних матеріалів.

Асортимент деталей, їхня площа й розміри.

Кваліфікація розкрійника та вирубника.

Кваліфікований робітник, який розрубує шкіру, гуму або рулонні матеріали, повинен добре знати наведені вище чинники, щоб максимально враховувати їх при розкрої й домагатися економного та якісного використання матеріалів.

Системи розкрою матеріалів. Величина міжшаблонних відходів суттєво залежить від системи розкрою.

На практиці застосовують різні системи, але найдоцільніша та, яка відповідає таким вимогам:

бути легко відтворюваною, щоб розкрійник міг її повторити й застосовувати;

забезпечувати мінімальні відходи при розкрої;

давати можливість у лабораторних умовах оцінювати економічність розробленої моделі.

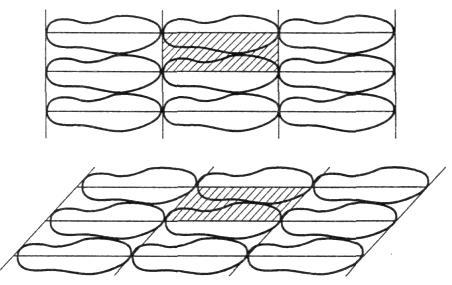

Таким вимогам повною мірою відповідає прямолінійно-поступальна система, або система паралелограма. За цією системою деталі розташовують паралельними рядами так, щоб сусідні стикалися у найбільшій кількості точок, а при переміщенні в ряду зберігали сталість положення (рис. 1.2). В такому разі отримуємо дві системи взаємно перетинних паралельних ліній. Якщо на деталях вибрати однакові точки, через які провести декілька рядів взаємно перетинних паралельних ліній, то вони поділять усю площу на рівні частини за формою паралелограмів.

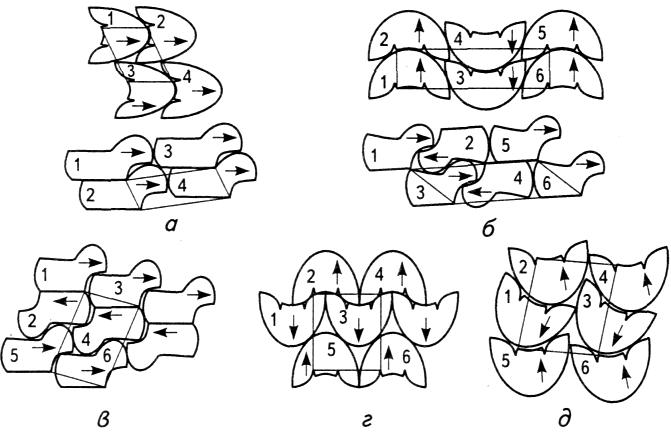

Рис. 1.2. Схеми прямолінійно-поступального розміщення деталей

Система паралелограма найпоширеніша, особливо при розкрої матеріалів середньої та великої площі. Ця система дає можливість розміщувати деталі за різними варіантами: під прямим кутом, під заданим кутом та з застосуванням зсуву деталей відносно одна одної.

Деталі верху та низу взуття мають складну конфігурацію. Найщільніше вони розміщуються з використанням системи паралелограма за різних варіантів суміщення й укладання.

Для деталей верху взуття застосовують такі варіанти укладання:

• без повороту, в один бік (рис. 1.3, а);

• з поворотом деталей у ряду на 180° (рис. 1.3, б);

• з поворотом рядів деталей на 180° (рис. 1.3, в);

• за типом гнізда (рис. 1.3, г);

• з поворотом на заданий кут (90°, 60°) (рис. 1.3, д) та інші варіанти.

Рис. 1.3. Схеми суміщення деталей верху взуття за прямолінійно-поступальною системою (цифрами позначено послідовність розміщення деталей)

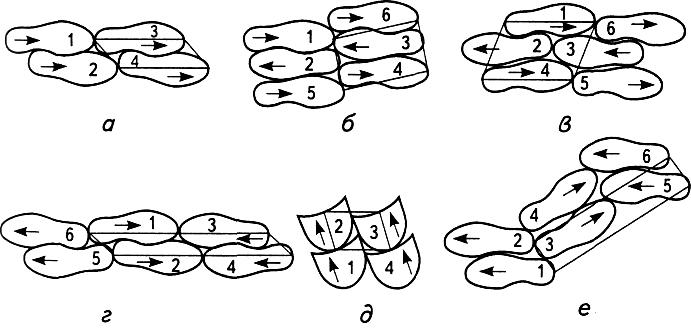

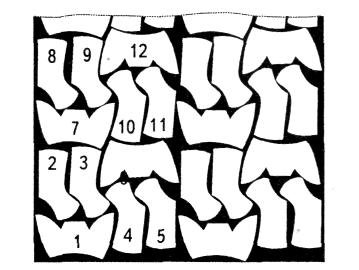

Для деталей низу взуття застосовують такі варіанти укладання:

• без повороту, в один бік (рис. 1.4, а);

• з поворотом на 180°, суміщення деталей пучковими частинами (рис. 1.4, б);

• з поворотом на 180°, суміщення деталей п’ятковими частинами (рис. 1.4, в);

• з поворотом на 180°, суміщення деталей носками встик (рис. 1.4,г);

• з поворотом на заданий кут (90°, 60°) та інші (рис. 1.4, д);

• суміщення за типом ялинки – різновид попереднього варіанта (рис. 1.4, е).

Рис. 1.4. Схеми суміщення деталей низу взуття за прямолінійно-поступальною системою

Крім системи паралелограма, на практиці застосовують й інші системи розкрою, а саме:

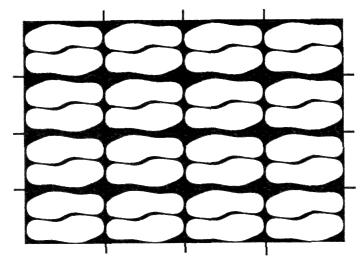

Система прямокутника. Вся площа розташування деталей розподіляється вертикальними й горизонтальними лініями на прямокутники (рис. 1.5). Такий варіант застосовують для розкрою невеликих завширшки матеріалів (тканин, штучної шкіри, гуми).

Рис. 1.5. Схема суміщення деталей за системою прямокутника

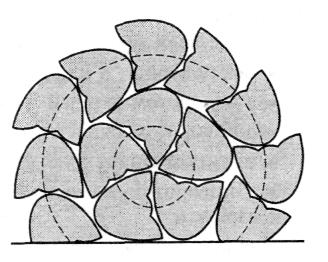

Система кола. Деталі верху розташовують не по прямій лінії, а по колу, якщо конфігурація деталей дозволяє щільно їх укладати (рис. 1.6).

Рис. 1.6. Схема суміщення деталей за системою кола

Система перпендикуляра. Деталі однієї пари розташовують перпендикулярно деталям іншої. Прикладом такого варіанта може бути пластина гуми, яку розрубують на деталі підошви (рис. 1.7).

Рис. 1.7. Схема суміщення деталей за системою перпендикуляра

Гніздова система. Щільно розташовують деталі верху двох чи трьох різновидів: союзки, носки, берці тощо. Таке укладання застосовують при розкроюванні рулонних матеріалів на деталі верху взуття (рис. 1.8).

Рис. 1.8 Гніздова система суміщення деталей верху взуття

Комбінований розкрій використовують у разі, коли досить складно вибрати якийсь один варіант укладання деталей великої площі на матеріалі з багатьма вадами. Деталі укладають довільно, комбінуючи на різних ділянках матеріалу різні варіанти розміщення задля зменшення відходів і збільшення відсотку використання.