- •Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

- •Основні положення

- •Контрольні запитання та завдання

- •Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

- •Загальні положення

- •Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

- •Теоретичні положення

- •1. Вирубний прес консольного типу пкп-10-о.

- •Практичне заняття №4 Тема: Вивчення будови і роботи вирубних пресів кареточного типу Завдання

- •Теоретичні положення

- •Практичне заняття №5 Тема: Технологічні зусилля при обробці деталей взуття різанням Теоретичні відомості

- •Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

- •Теоретичні положення

- •Контрольні питання

- •Практичне заняття №7 Тема: Вивчення будови та принципів дії багатоопераційних агрегатів для обробки підошов Завдання

- •Теоретичні положення

- •1. Багатоопераційні агрегати для обробки підошов по площині.

- •2. Системи одноопераційних машин для контурної обробки підошов.

- •Практичне заняття №8 Тема: Машини для попереднього формування п’яткового вузла взуття

- •Теоретичні положення

- •Практичне заняття №9 Тема: Апарати для сушіння заготовок

- •Теоретичні положення

- •Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

- •Теоретичні положення

- •Список рекомендованої літератури

Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

Накреслити гідравлічну схему преса (ПКП-10-О або ПОТГ-20-О).

Вивчити будову та принципи дії вирубних пресів консольного і траверсного типів

Теоретичні положення

Для вирубування деталей низу і верху взуття зі шкіри, гуми, картону та інших матеріалів застосовуються різні преси. За своїм призначенням вони поділяються на преси для вирубування деталей низу і преси для вирубування деталей верху (заготовок) взуття. За видом приводу преси бувають з електромеханічним і електрогідравлічним приводом.

1. Вирубний прес консольного типу пкп-10-о.

Прес електрогідравлічний консольного типу з поворотним хоботом для вирубування деталей верху взуття (в тому числі і великогабаритних) зі шкіри або її замінників. Може застосовуватися для розкрою багатошарових текстильних рулонних матеріалів. Номінальна сила удару – 110 кН. Хід ударника регульований.

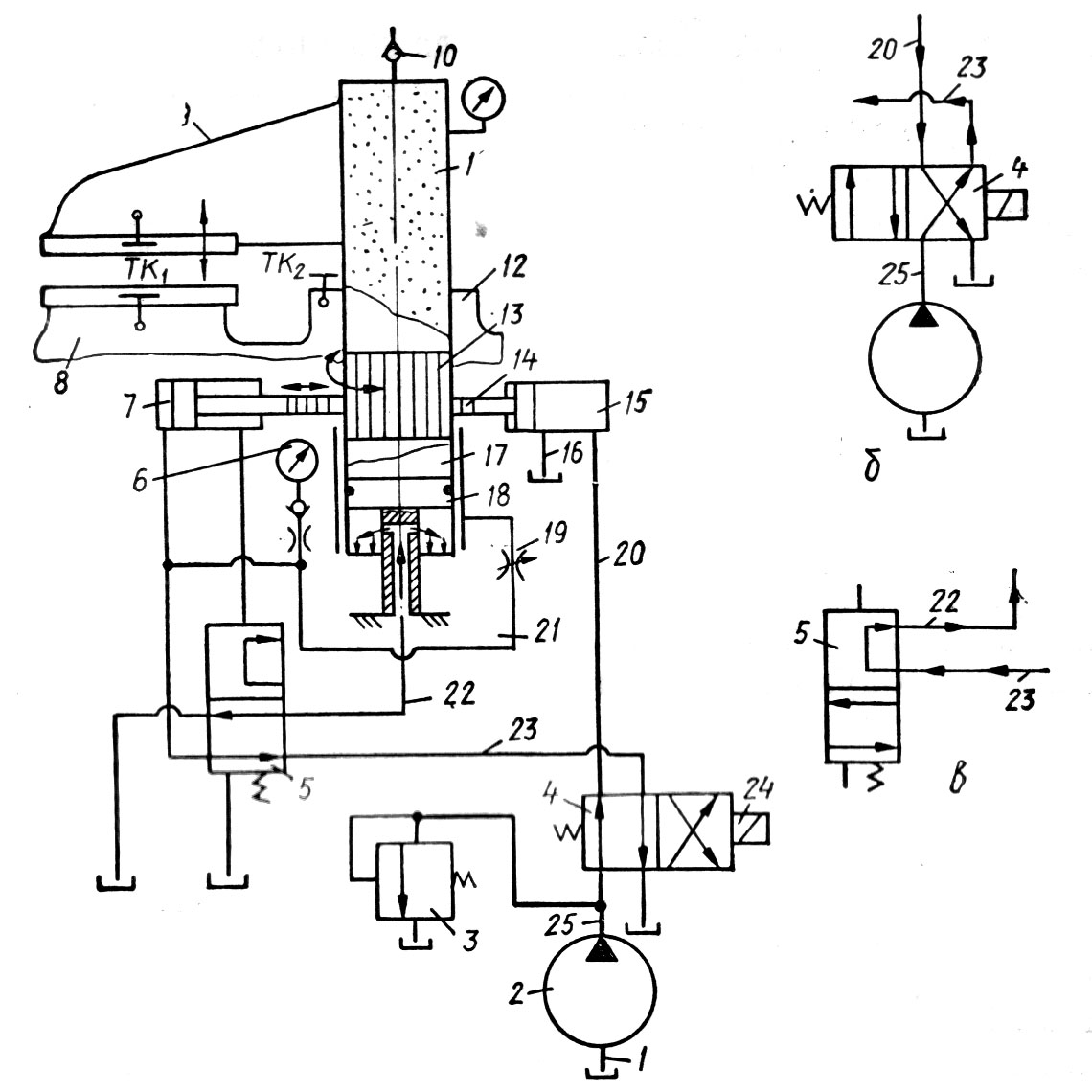

Будова і робота преса. Ударник 9 (рис. 3.1,а) закріплений на скалці 11, яка має циліндричну форму. Внизу скалка закінчується гідроциліндром 17, який надає скалці, а разом з нею і ударнику руху вниз на удар; рух вгору – у вихідне положення здійснюється акумульованою енергією стисненого повітря, яким заповнена верхня порожнина скалки. Заповнюється верхня порожнина скалки через зворотній клапан 10, його тиск (0,4...0,5 МПа) контролюється манометром.

У нижній частині на скалку насаджений зубчастий вінець 13, за допомогою якого зубчаста рейка 14, що входить з ним у зачеплення, виконує поворот скалки, а разом з нею і ударника в горизонтальній площині на кут 80 (в робоче положення – встановлюючи ударник над столом преса і в неробоче – відводячи ударник в сторону). Відведення ударника в сторону створює умови працюючому для розкладання різаків на матеріалі, що лежить на плиті 8 преса.

Зубчаста рейка 14 приводиться у зворотно-поступальний рух від гідроциліндрів 7 і 15. При натисканні на пускову кнопку вмикається електродвигун насоса 2, і органи керування пресом підключаються до електросхеми. На пульті загоряється лампочка, яка сигналізує про готовність преса до роботи. Оскільки гідронасос 2 вже приведений в дію, то він по всмоктувальній магістралі 1 всмоктує масло з маслобака і подає його по трубопроводу 25 через золотник 4 і трубопровід 20 в циліндр 15 і з нього по трубопроводу 16 зливається в маслобак. Тиск в системі відсутній, але вона готова до роботи. Для вмикання преса на удар необхідно натиснути на долонні кнопки вмикання, розміщені на рукоятках, виведених з двох сторін стола преса, в положення, зручне для рук працюючого. При натисканні на долонні кнопки спрацьовує електромагніт 24 і перемикає золотник 4 в робоче положення (рис. 3.1,б).

Рис. 3.1. Гідравлічна схема преса консольного типу ПКП-10-О

Масло від насоса 2 по трубопроводу 23 через золотник 5 направляється в циліндр 7 повороту ударника в робоче положення. Шток-рейка 14 переміщається вправо (по рисунку) і повертає скалку 11 в робоче положення, ударник встановлюється над плитою 8 преса. В такому положенні ударника і поршня циліндра 7 відкривається отвір, який з’єднує праву порожнину циліндра 7 з трубопроводом, що подає масло до золотника 5, перемикаючи його в робоче положення (рис. 2.1,в), при якому золотник з’єднує нагнітаючу магістраль 23 з трубопроводом 22 для подачі масла в робочий циліндр 17 скалки преса. Оскільки шток поршня 18 закріплений нерухомо, то під тиском масла на дно циліндра 17 він опускається і опускає скалку, а разом з нею і ударник вниз на удар. Здійснюється вирубування матеріалу. Оскільки верхня порожнина скалки заповнена попередньо стисненим повітрям, то скалка, опускаючись вниз, долає опір стисненого повітря і здійснює додаткове його стискання. При взаємодії різака з плитою преса (якщо вона металева) в момент прорубування матеріалу відбувається електроконтактне замикання через технологічний контакт ТК1 системи ударник – різак – плита. Сигнал поступає на електромагніт 24, і золотник 4 перемикається у своє вихідне положення. Тиск в системі падає і золотник 5 також повертається у вихідне положення, з’єднуючи робочий циліндр 17 зі зливом, який здійснюється по магістралі 22 через золотник 5. Скалка під дією стисненого повітря верхньої порожнини піднімається вгору у вихідне положення. Якщо робота виконується на неметалевій плиті, електроконтактне замикання системи відбувається між ударником і технологічним контактом ТК2, розміщеним на станині преса під ударником. Технологічний контакт ТК2 виконує також функції аварійного кінцевого вимикача у випадку вмикання преса на удар без зупинки різака (або при інших несправностях). При перемиканні золотників 4 і 5 у вихідне положення циліндри 7 і 17 з’єднуються зі зливними магістралями. Потік масла від насоса 2 через золотник 4 направляється в гідроциліндр 15, який, зміщуючи шток-рейку 14 вліво (за рисунком), повертає скалку і відводить ударник у вихідне положення. Система підготовлена до виконання нового робочого циклу. Тиск в системі налаштовується за допомогою запобіжного клапана 3 і вимірюється манометром 6. Поверхня дотику скалки з напрямною тумби 12 преса, у якій вона ковзає, змащується маслом, яке поступає по трубопроводу 21 через дросель 19.

Недоліком пресів консольного типу є мала сила удару і технологічна обмеженість (на них незручно розкроювати рулонні і великогабаритні матеріали).

2. Вирубні преси траверсного типу марок ПОТГ-20-О і ПОТГ-40-О з висувною траверсою-ударником призначені для розкрою деталей взуття з листових і рулонних матеріалів. Привод – гідравлічний. У преса ПОТГ-20-О сила удару – 200 кН, виліт ударника – 1300 мм. У преса ПОТГ-40-О сила удару – 400 кН , виліт ударника – 1650 мм.

Цей прес є модифікацією конструктивного ряду пресів ПВГ-18-О, ПВГ-18-1-О, ПОТГ-20-О. На відміну від пресів ПВГ-18-О цей прес доповнено гідравлічним пристроєм для горизонтального переміщення ударника вперед для удару і назад у вихідне положення. Крім того, прес оснщений заднім столом з пристроєм для захвату матеріалу (рулонного) і подачі його на робочу плиту преса.

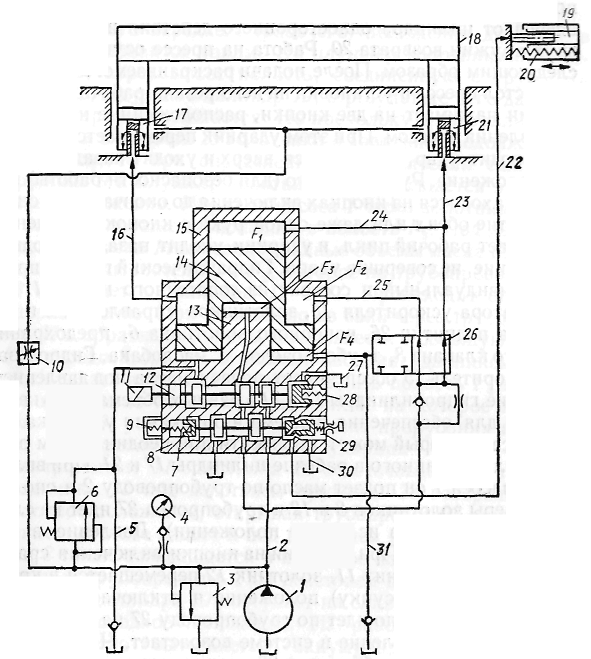

Прес складається з ударника-траверси 18 (рис. 3.2), закріпленого на двох скалках, нижніми порожнинами яких є гідравлічні робочі циліндри 17 і 21, які надають ударнику руху вниз на удар від гідропривода і вгору під дією стисненого повітря, акумульованого у верхніх порожнинах скалок. Ударник-траверса 18 рухається також у горизонтальному напрямку вперед від циліндра односторонньої дії і назад – від двох зворотніх пружин 20.

Робота на пресі. Після подачі матеріалу на стіл преса і встановлення на нього різака працюючий двома руками натискає на дві кнопки, розміщені на панелі керування. При цьому ударник переміщається вперед, виконує удар, піднімається вгору і відходить назад у вихідне положення. Руки працюючого (для безпеки роботи) весь час знаходяться на кнопках включення до кінця процесу. Зняття рук (руки) перериває робочий цикл, і ударник відходить назад у вихідне положення, не здійснивши удару.

Рис. 3.2. Гідравлічна схема пресів траверсного типу ПОТГ-20-О і ПОТГ-40-О

Гідравлічний привод преса індивідуальний і складається з лопатевого насоса 1, гідродозатора-прискорювача 15, золотників керування 8 і 12, клапана підживлення 26, напорного золотника 6, запобіжного клапана 3, трубопроводів і маслобака. Гідродозатор-прискорювач 15 забезпечує подачу масла під тиском в робочі гідроциліндри 17 і 21 у рівних об’ємах, що необхідно для підйому і опускання ударника без перекосу, який може відбутися при неоднаковому об’ємі масла, що подається в робочі циліндри 17 і 21.

При вмиканні насоса 1 він подає масло по трубопроводу 2 і воно через камери золотників 8 і 12 і трубопровід 27 іде на злив (прес знаходиться у вихідному положенні). Тиск в системі відсутній. При натисканні на кнопки вмикання спрацьовує електромагніт 11, золотник 12 переміщається в крайнє праве (за рисунком) положення і відключає порожнину, через яку масло йде по трубопроводу 27 на злив. Злив припиняється, тиск в системі зростає. Через порожнини золотника 8 і трубопровід 22 масло поступає в циліндр 19 переміщення ударника 18 в горизонтальному напрямку в робоче положення. В початковий момент переміщення ударника вперед на робочу позицію частина масла через щілину, утворену конічним зрізом плунжера золотника 8 та його корпусом, йде по торубопроводу 30 на злив. Відбувається плавне переміщення ударника. Одночасно розтягуються зворотні пружини 20, збільшуючи опір руху ударника, у зв’язку з цим тиск в системі зростає. На лівому пояску плунжера золотника 8 передбачено отвір, через який масло поступає у внутрішню порожнину 29, створюючи осьове зусилля на плунжер золотника. Як тільки тиск в системі підвищиться до певного значення, плунжер золотника 8 почне переміщатися вліво, стискаючи пружину 7. При досягненні ударником крайнього переднього (робочого) положення тиск в системі стає таким, що плунжер золотника 8, змістившись, перекриває порожнину, з’єднану з трубопроводом 22, який веде в циліндр 19, у результаті чого тиск в циліндрі не підвищується. Але оскільки в гідравлічній системі і в порожнині 29 золотника 8 тиск продовжує підвищуватися, то при певному його значенні стискається пружина 9 і плунжер золотника 8 переміщається в крайнє ліве положення. Масло від насоса 1 через золотники 8 і 12 і канал у поршні 13 потрапляє в порожнину F3. Під тиском масла поршень 14 витісняє рівні об’єми масла з рівних за об’ємом порожнин F1 і F2, яке по трубопроводах 16 і 23 потрапляє в циліндри 17 і 21. Відбувається опускання ударника вниз. При цьому масло з бака через трубопроводи 5 і 31 і зворотні клапани засмоктуються у велику порожнину F4 гідродозатора 15. У момент дотику ударником різака спрацьовує напорний золотник 6, і в порожнину F4 подається додатково масло під тиском, на який відрегульований золотник 6, підсилюючи удар. В момент прорубування відбувається електрозамикання системи ударник – різак – плита, електромагніт 11 золотника 12 знеструмлюється і плунжер золотника 12 під дією пружини 28 повертається у вихідне положення, відкриваючи трубопровід 27 зливу. Тиск в системі падає і під дією пружин 7 і 9 золотник 8 також повертається у вихідне положення, відкриваючи трубопровід 27 зливу. Тиск в системі падає і під дією пружин 7 і 9 золотник 8 також повертається у вихідне положення, відкриваючи зливні трубопроводи. Під дією зворотніх пружин 20 масло з циліндра 19 поступає на злив і ударник відходить назад у вихідне положення. З робочих циліндрів 17 і 21 масло витісняється акумульованою енергією стисненого повітря верхніх порожнин скалок у порожнини F1 i F2. Поршень 14 гідродозатора 15 і траверса 18 (ударник) повертаються у вихідне положення. Система знову готова до повторення нового робочого циклу.

В результаті підвищення тиску в момент вирубування в робочих циліндрах і гідродозаторі преса збільшується витікання масла через різного роду зазори. Для компенсації цих витікань в момент вирубування у замкнуті порожнини гідродозатора F1 i F2 подається масло за допомогою клапана підживлення 26 по трубопроводах 24 і 25. При поверненні ударника у вихідне положення залишок додаткового масла витісняються через зворотній клапан на злив. У пресі передбачене примусове мащення направляючих скалок, яке здійснюється під тиском через дросель 10. Тиск в системі контролюється манометром 4. Від перевантажень і поломок в системі служить запобіжний клапан 3.

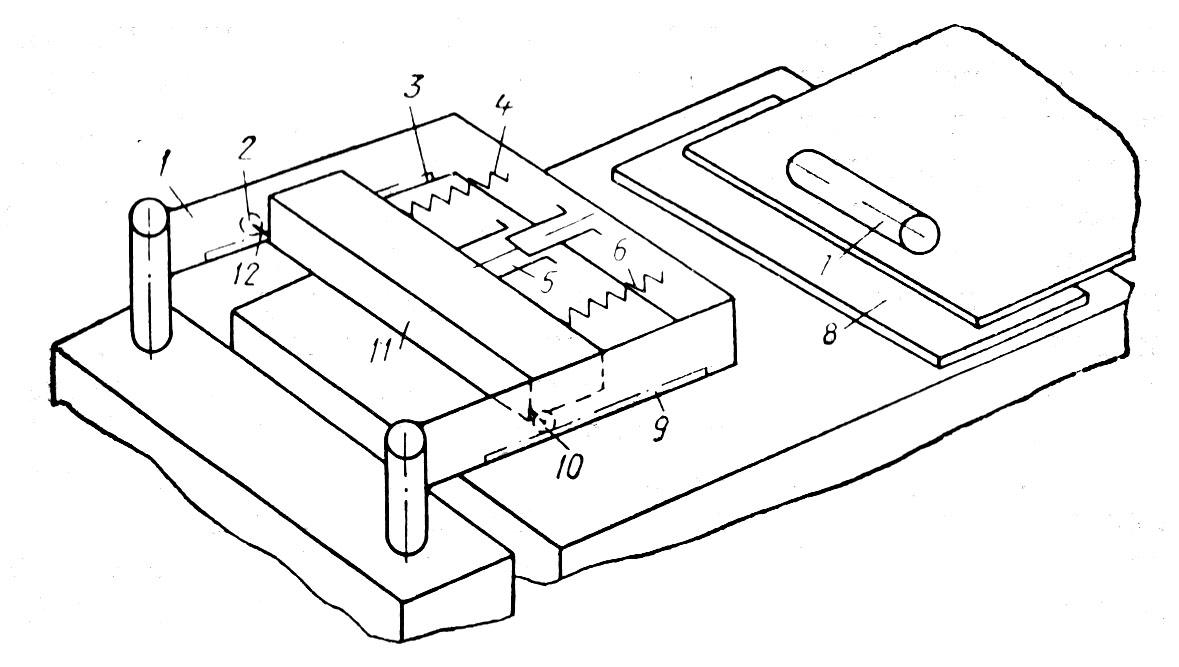

Конструктивно верхня траверса виконана з каркаса 1 (рис. 3.3), по направляючих якого переміщається ударник 11. Каркас закріплений на скалках преса і від них отримує рух вниз і вгору разом з ударником. Для горизонтального переміщення ударника 11 служить гідроциліндр 5 зі зворотніми пружинами 4 і 6.

Рис. 3.3. Схема пристрою механізмів переміщення траверси і подачі рулонного матеріалу пресів марок ПОТГ-20-О і ПОТГ-40-О

Для усунення перекосів ударника при його горизонтальному переміщенні служить компенсаційний вал 12, на кінцях якого закріплені шестірні 2 і 10, які перекочуються по рейках 3 і 9 під час руху ударника по направляючих.

Пристрій для захвату і подачі матеріалу на стіл преса має свій індивідуальний механічний привод. Пристрій складається з рухомої плити 8 і притискного валика 7. Кінець рулона укладається на рухому плиту. При включенні приводу подачі валик 7, опускаючись, притискає матеріал до плити і разом з нею переміщає його до стола преса.

Недоліком пресів ПОТГ-40 і ПОТГ-20 є відсутність системи автоматичного керування ними, а також пристроїв для автоматичної подачі матеріалу під розкрій та видалення відходів і деталей. Крім того, для розкрою рулонних багатошарових матеріалів багатодетальними різаками одночасно по всьому прольоту преса необхідне збільшення потужності пресів.