- •Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

- •Основні положення

- •Контрольні запитання та завдання

- •Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

- •Загальні положення

- •Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

- •Теоретичні положення

- •1. Вирубний прес консольного типу пкп-10-о.

- •Практичне заняття №4 Тема: Вивчення будови і роботи вирубних пресів кареточного типу Завдання

- •Теоретичні положення

- •Практичне заняття №5 Тема: Технологічні зусилля при обробці деталей взуття різанням Теоретичні відомості

- •Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

- •Теоретичні положення

- •Контрольні питання

- •Практичне заняття №7 Тема: Вивчення будови та принципів дії багатоопераційних агрегатів для обробки підошов Завдання

- •Теоретичні положення

- •1. Багатоопераційні агрегати для обробки підошов по площині.

- •2. Системи одноопераційних машин для контурної обробки підошов.

- •Практичне заняття №8 Тема: Машини для попереднього формування п’яткового вузла взуття

- •Теоретичні положення

- •Практичне заняття №9 Тема: Апарати для сушіння заготовок

- •Теоретичні положення

- •Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

- •Теоретичні положення

- •Список рекомендованої літератури

Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

Завдання:

Накреслити різні схеми компоновки литтєвих агрегатів

Накреслити схеми технологічних процесів лиття підошов з ПВХ та з поліуретану.

Вивчити будову та принципи дії агрегатів для лиття деталей взуття.

Теоретичні положення

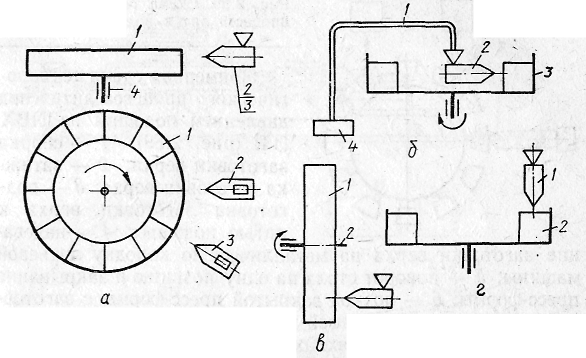

Для лиття цільнолитого взуття та низу взуття застосовують рухомі прес-форми (рис. 10.1,а), змонтовані, як правило, на горизонтальній каруселі 1, яка повертається відносно вертикальної осі 4 і подає чергову прес-форму до сопла литтєвих машин 2 і 3.

Відомі різні варіанти компоновки взуттєвих агрегатів для лиття. Найчастіше зустрічається компоновка, зображена на рис. 10.1,а. При розміщенні литтєвого агрегата 2 (рис. 10.1,б) всередині каруселі 3 (з метою економії виробничої площі) для автоматичної подачі гранул у лійку агрегата використовують аероліт 1 – подачу стисненим повітрям від дозатора 4. Така компоновка невдала через складність обслуговування агрегату. На рис. 10.1,в зображено вертикальне розміщення каруселі 1 прес-форм, що обертається на горизонтальній осі 2. Іноді розміщують вертикально литтєву машину 1 (рис. 10.1,г) над горизонтальною каруселлю 2 прес-форм.

Рис. 10.1. Різні схеми компоновки агрегатів для лиття

Режими процесу лиття під тиском деталей і вузлів взуття залежать від застосовуваних термопластичних матеріалів, об’ємів та призначення деталей. Температура нагрівання 110...250С, час вприскування 15...50 с., час охолодження до 15 хв., температура охолодження виробу 60С, тиск вприскування 15...100МПа (для цільнолитого взуття).

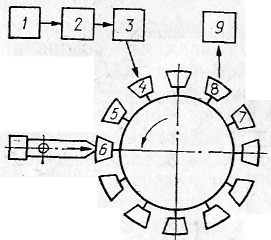

Приблизна схема процесу лиття під тиском підошви з ПВХ (рис. 10.2): 1 – з’єднання заготовки верху; 2 – затяжка заготовки верху; 3 – підготовка заготовки верху до лиття підошви; 4 – насадження заготовки верху на металеву колодку литттєвої машини; 5 – поворот стола на одну позицію і закривання прес-форми; 6 – підхід закритої прес-форми з заготовкою верху до сопла литтєвої головки і вприскування пластифікованого матеріалу, охолодження підошви за час кількох тактів повороту стола; 7 – контроль якості, усунення дефектів; 8 – зняття взуття з колодки; 9 – опорядження взуття.

Рис. 10.2. Схема технологічного процесу лиття підошов з ПВХ

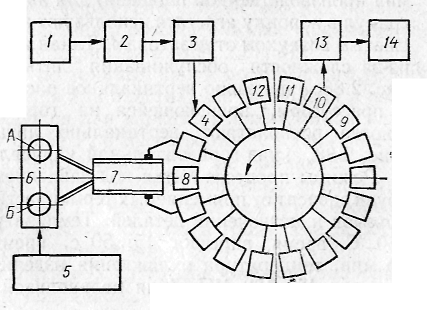

Схема технологічного процесу лиття підошви з поліуретану (рис. 10.3): 1 – з’єднання заготовки верху; 2 – затяжка заготовки верху; 3 – підготовка затяжної кромки; 4 – насадження заготовки верху на металеву колодку литттєвої машини; 5 – підготовка компонентів; 6 – підігрів компонентів в термостаті; 7 – спінювання компонентів у змішувальній камері; 8 – подача закритої форми до агрегату спінювання; 9 – вилучення готового взуття з форми, контроль якості лиття і видалення випре совок; 10 – зняття взуття з колодок; 11 – прочищення розвідних каналів прес-форми; 12 – нанесення мастила на прес-форму для запобігання присипанню поліуретану до стінок; 13 – пролежування взуття; 14 – операції опорядження.

Рис. 10.3. Схема технологічного процесу лиття підошов з поліуретану

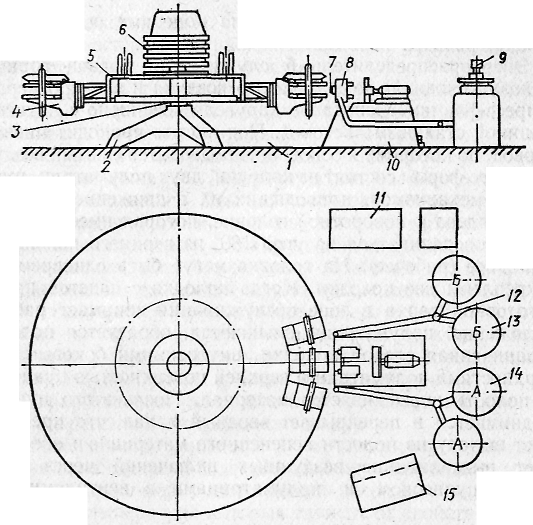

Литтєвий агрегат 1511/18 фірми “Десма” (ФРН) призначений для виготовлення і прикріплення до взуття еластичного пористого низу з поліуретану. Агрегат містить 18 прес-форм на карусельному столі і литтєву машину, резервуари для компонентів, холодильну установку, нагрівну шафу для підготовки компонентів та іншу апаратуру (рис 10.4).

Основа складається з трьох опор 2 і центральної колони 3, на якій встановлені поворотний стіл 5 та енргорозподільник 6. Стіл 5 має привод, який складається з електродвигуна, клинопасової передачі та механізму повороту, що являє собою кривошипний диск з двома роликами, які входять в радіальні пази круглої плити, привареної до знизу до поворотного стола. Поворот кривошипного диска на кут 180 забезпечує поворот стола на одну позицію 4. Зупинка стола забезпечується гальмівним пристроєм. Автоматичне керування роботою установки здійснюється за допомогою кулачків, що діють при повороті на кінцеві вимикачі кожної робочої позиції.

Енергорозподільник 6 служить для подачі гарячої (відведення холодної) води, стисненого повітря та електроенергії до прес-форм. Основа каруселі з’єднана з литтєвою машиною стальним листом 1. Під листом проходить пневмопривод, по якому до основи підводиться стиснене повітря.

Прес-форми складаються з колодки, двох напівматриць, пуансона та механізмів, що приводять їх у рух. Колодка прикріплена до поворотної головки, яка має можливість повертатися на кут 180 з верхнього положення у нижнє (робоче). На головці можуть бути одночасно закріплені дві колодки. Коли колодка з насадженою на неї заготовкою верху в зоні обслуговування займає робоче положення, напівматриці змикаються, утворюючи порожнину, що обмежена слідом колодки, внутрішніми боковими поверхнями напівматриць та верхньою поверхнею пуансона. У порожнину вприскується матеріал. Після цього пуансон піднімається вгору і перекриває ввідний канал, що перешкоджає виходу з порожнини спіненого матеріалу і забезпечує видавлювання повітряних включень через зазор між пуансоном і напівматрицями у вентиляційні канали.

Рис. 10.4. Агрегат для лиття 1511/18 фірми “Десма”

Литтєва машина 10 складається зі зварного каркаса, на якому змонтована рухома змішувальна головка 8. Вона містить камеру, де за допомогою черв’ячного валу, що обертається з частотою 90104…108104 с-1, інтенсивно перемішуються компоненти А та Б. Компоненти поступають з резервуарів 13 і 14 по шлангах (які обігріваються) і подаються у камеру в певному співвідношенні. Синхронність подачі компонентів забезпечується одночасним відкриванням і закриванням клапанів подачі. Кожен компонент дозується індивідуальним шестеренчастим насосом і контролюється електронними пристроями.

До змішувальної камери прикріплено охолоджуваний водою мундштук 7, що містить конічний отвір. Мундштук призначений для з’єднання змішувальної камери з ливниковим отвором прес-форми перед вприскуванням. Коли закрита прес-форма опиняється в робочій позиції, змішувальна головка рухається вперед і після зіткнення мундштука з литтєвим отвором прес-форми матеріал нагнітається черв’ячним валом в її внутрішню порожнину.

В електрошафі 15 знаходяться всі розподільчі пристрої і регулюючі прилади, що забезпечують автоматичне управління роботою агрегата. На панелі електрошафи розміщено пульт керування роботою установки в ручному режимі.

В кожному резервуарі міститься пристрій масляного обігріву і вмонтована мішалка для перемішування компонентів. На кришці кожного резервуара з завантажувальним отвором і швидкодіючим затвором розміщений привод мішалки 9. Резервуари оснащені покажчиками рівня наповнення. Як правило, установка комплектуються чотирма резервуарами, два з яких приєднані до змішувальної головки, а два інших у цей час заповняються компонентами. Для відключення відпрацьованого резервуара і підключення запасного служить трьохходовий кран 12, за допомогою якого з’єднуються трубопроводи змішувальної головки і трубопроводи резервуарів з однаковими компонентами. Підготовка компонентів до використання здійснюється заданими режимами часу і температури.

Перед заливанням компоненти в транспортних контейнерах нагрівають в спеціальній шафі.

Холодильна установка 11 призначена для циркуляції охолоджуючої водомасляної емульсії з метою відведення тепла від прес-форм, дозуючих насосів та змішувальної головки, температура яких залежить від властивостей компонентів.