- •Практичне заняття №1 Тема: Основи раціонального використання матеріалів при розкрої

- •Основні положення

- •Контрольні запитання та завдання

- •Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

- •Загальні положення

- •Практичне заняття №3 Тема: Призначення, будова і робота вирубних пресів консольного і траверсного типів Завдання

- •Теоретичні положення

- •1. Вирубний прес консольного типу пкп-10-о.

- •Практичне заняття №4 Тема: Вивчення будови і роботи вирубних пресів кареточного типу Завдання

- •Теоретичні положення

- •Практичне заняття №5 Тема: Технологічні зусилля при обробці деталей взуття різанням Теоретичні відомості

- •Практичне заняття №6 Тема: Машини для з’єднання заготовок методом гарячої вулканізації і методом зварювання Завдання

- •Теоретичні положення

- •Контрольні питання

- •Практичне заняття №7 Тема: Вивчення будови та принципів дії багатоопераційних агрегатів для обробки підошов Завдання

- •Теоретичні положення

- •1. Багатоопераційні агрегати для обробки підошов по площині.

- •2. Системи одноопераційних машин для контурної обробки підошов.

- •Практичне заняття №8 Тема: Машини для попереднього формування п’яткового вузла взуття

- •Теоретичні положення

- •Практичне заняття №9 Тема: Апарати для сушіння заготовок

- •Теоретичні положення

- •Практичне заняття №10 Тема: Вивчення конструкцій агрегатів для лиття деталей та вузлів взуття

- •Теоретичні положення

- •Список рекомендованої літератури

Контрольні запитання та завдання

1. Які відходи мають місце при розкрої матеріалів?

2. Що таке рівняння балансу?

3. Що таке відсоток використання матеріалу і як він визначається?

4. Що таке норма витрат матеріалу і як вона визначається?

5. Які чинники впливають на результати розкрою?

6. Назвіть системи розкрою матеріалів на деталі взуття.

7. Назвіть варіанти укладання деталей верху і низу взуття.

8. Що таке укладуваність і як вона визначається?

9. За якими правилами будують модельні шкали?

10. Як впливають на відсоток використання матеріалу його форма і площа?

11. Як визначають фактор площі?

Практичне заняття №2 Тема: Вивчення будови та принципів дії елементів гідравлічних систем

Завдання: Ознайомитись з загальними положеннями про будову та принципи дії основних елементів гідравлічних схем.

Загальні положення

1. Насос служить для перетворення механічної роботи в кінетичну енергію рідини (або повітря), яка потім перетворюється в силових пристроях знову в механічну роботу робочих органів машини. Носіїв кінетичної енергії (рідину або повітря) прийнято називати робочим тілом системи, тобто основною функцією насоса є передача зусиль і потужності через робоче тіло. Таким чином, насос повинен створювати певний тиск і забезпечувати задану продуктивність за одиницю часу. Ці два показники – основні технічні характеристики насоса. Відповідно тиск виражається в Па, продуктивність – в л/хв. або дм3/хв.

У гідроприводах найбільшого поширення набули шестерінчасті, лопатеві і поршневі насоси.

Шестерінчасті насоси є найбільш простим, надійним і поширеним типом гідравлічних насосів в машинах легкої промисловості. Він складається з корпусу 1, шестерень 2 і 4 (рис. 2.1, а). Шестерня 2 є ведучою і закріплена на валу шпонкою. Корпус 1 з двох боків закритий кришками, завдяки чому в западинах шестерень (між зубами) утворюється ряд ізольованих порожнин. При обертанні шестерень (за стрілкою, вказаною на схемі) западини зубів, що виходять з порожнини 3 корпусу, заповнюються рідиною, яка захоплюється ними, утримуючись між западинами і корпусом насоса, і переноситься в порожнину 5. Порожнина 3 називається порожниною всмоктування і сполучена зі всмоктуючою магістраллю, а порожнина 5 називається порожниною нагнітання і сполучена з нагнітаючою магістраллю. Шестерінчасті насоси розвивають тиск від 3,5 до 7 МПа. Спеціальні двоступінчасті насоси можуть розвивати тиск 20 МПа. Продуктивність їх 7...100 л/хв.

Достатньо широкого поширення набули лопатеві насоси. Лопатевий насос (рис. 2.1, б) складається з корпусу (статора) 2 і ротора 1, вісь обертання якого розташована ексцентрично відносно вісі статора. У пазах ротора поміщені лопатки 3, які при обертанні ротора притискатимуться до статора зусиллям пружини або рідини, а при достатньо високому числі обертів ротора – додатково відцентровими силами. Іноді притискання лопаток до статора здійснюється за допомогою масла, що підводиться під лопатки з порожнини нагнітання. Під час обертання ротора порожнина 4, що утворилася між ротором, двома сусідніми лопатками і статором, розширюється. Унаслідок збільшення об'єму рідина засмоктується по трубопроводу 5 з бака. Всмоктування триває до моменту досягнення лопаткою вертикального положення. З цієї миті рідина починає витіснятися з робочих камер насоса в нагнітальний трубопровід 6.

У машинах легкої промисловості часто застосовують багатолопатеві насоси подвійної дії (рис. 2.1, в). Такий насос складається з корпусу 1, ротора 2 і лопаток 3. Внутрішня поверхня статора має симетричний профіль, описаний двома малими і двома великими радіусами кривизни. Лопатки в пазах ротора нахилені під кутом 13° до його радіусу. При обертанні ротора лопатки висуваються з пазів і притискаються до кільця статора під дією відцентрових сил і тиску рідини, що підводиться з порожнини нагнітання по кільцевих виточках на торцях дисків.

При обертанні ротора об'єм камери, утвореної статором, ротором і двома сусідніми лопатками, збільшується, і рідина всмоктується через вікна А і С з каналу всмоктування. При зменшенні об'ємів камер рідина нагнітається через вікна В і Д в канал нагнітання. Оскільки всмоктування і нагнітання відбуваються в цьому насосі двічі за кожен оберт ротора, то він і отримав назву насоса подвійної дії.

Лопатеві насоси не розвивають високого тиску (не більше 7 МПа), але є високопродуктивними, тому їх застосовують у швидкохідних машинах для забезпечення прискореного переміщення робочих органів машин і лише в тих машинах, у яких не потрібно створювати великих зусиль на робочих органах при обробці виробів:

а |

б |

в |

Рис. 2.1. Конструкції насосів:

а – шестерінчастий; б – лопатевий простої дії; в – лопатевий подвійної дії

Поршневі насоси в гідроприводах використовують для забезпечення високого тиску. За системою розподілення вони поділяються на клапанні і безклапанні; за кінематикою руху поршнів – на насоси з прямолінійним рухом і насоси з просторовим рухом поршнів. Насоси бувають однопоршневі і багатопоршневі. У однопоршневых насосах велика нерівномірність подачі робочого тіла, тому в основному застосовують насоси багатопоршневі (найчастіше чотирьохпоршневі). Будова і робота повітряних насосів (компресорів) багато в чому аналогічні будові і роботі рідинних насосів.

Умовні позначення насосів відповідно до стандарту показані на рис. 2.2: а – загальне позначення гідронасоса; б – загальне позначення пневмонасоса; в, г, д, е – позначення насосів із зазначенням конструктивного виконання (відповідно шестерінчастий, лопатевий, роторно-поршневий, аксіально-поршневий).

Рис. 2.2. Умовні позначення насосів у гідравлічних схемах

2. Силові пристрої застосовуються для перетворення кінетичної і потенціальної енергії робочого тіла (рідини або повітря) в механічну роботу веденої ланки (робочого органу технологічної машини). При цьому переважне значення має потенціальна енергія стиснутої рідини або повітря, оскільки швидкість переміщення робочого тіла (частка кінетичної енергії) незрівнянно менша по відношенню до частки потенціальної енергії, використовуваної в цьому виді приводу.

Завдяки зворотно-поступальному руху і невеликому шляху переміщення веденої ланки силові пристрої можуть створювати великі зусилля. В деяких випадках має місце подвійне переміщення: спочатку швидке при порівняно невеликих опорах (допоміжний рух, холостий хід робочих органів), а потім повільне переміщення веденої ланки на невеликому шляху, але з великим опором (головний робочий рух, наприклад, пресування).

За конструктивними і експлуатаційними особливостями розрізняють декілька основних типів силових пристроїв: силові (робочі) циліндри поступального прямолінійного руху, силові циліндри поворотної дії і діафрагмові пристрої для малих переміщень.

За принципом роботи силові циліндри поступального руху поділяються на циліндри односторонньої (простої) дії і двосторонньої (подвійної) дії.

В циліндрах односторонньої дії (рис. 2.3, а) рух поршня під дією тиску рідини або повітря відбувається тільки в один бік. Повернення поршня відбувається під дією власної ваги або під дією зворотної пружини, поміщеної всередині циліндра або ззовні. Циліндри односторонньої дії можна застосовувати лише в тих випадках, коли зусилля, необхідні для повернення всіх механізмів в початкове положення, порівняно невеликі. Циліндр складається з корпусу 1, кришок (або днищ) 2, поршня 3 і штока 6, пружини 5. Для забезпечення герметичності поршень ущільнений спеціальними кільцями 4. У циліндрах двосторонньої дії (рис. 2.3, б) поршень з штоком переміщаються під дією робочого тіла в обидві сторони. Циліндр складається з корпусу 2, поршня 4, штока 3, кришок 1 і 5 і ущільнень 6, 7.

Силові циліндри можуть бути: з нерухомим циліндром і рухомим поршнем (найбільш поширені конструкції); з нерухомим поршнем і рухомим циліндром (наприклад, вирубні преси); з коливним циліндром (наприклад, нижня опора машини для затягування п'ятки ЗПК-О).

У випадках необхідності отримання великих зусиль за умови збереження порівняно невеликого за діаметром циліндра і невисокого тиску застосовують здвоєні циліндри (рис. 2.3, в), у яких на одному штоку 4 закріплено два поршні 1 і 3, а циліндр відповідно складається із здвоєного корпусу 2. Такий циліндр забезпечує збільшення зусилля на штоку приблизно в 1,9 рази порівняно з одинарним циліндром такого ж діаметру. Найбільш часто здвоєні циліндри застосовують у пневматичному приводі машин, що працюють від загальнофабричної системи стиснутого повітря, тиск у якій низький і його неможливо підвищити іншими способами.

Силові циліндри поворотної дії являють собою (рис. 2.4) нерухомий корпус 1 циліндричної форми, усередині якого є вал 2 із закріпленою на ньому лопаткою 6 і розділювальний сектор 4. Під час надходження рідини в камеру А лопатка 6 разом з валом 2 повертається проти годинникової стрілки, а під час надходження рідини в камеру В вал 2 повертається за годинниковою стрілкою. Таким чином, вал 2 здійснює коливні рухи. Для кріплення трубопроводів до циліндра служать штуцери 3 і 5.

а |

б |

в |

Рис. 2.3. Силові циліндри: а – односторонньої дії; б – двосторонньої дії; в – здвоєний

Діафрагмові силові пристрої успішно використовують замість силових циліндрів поступальної дії в тих випадках, коли потрібне невелике переміщення робочої ланки. У взуттєвих машинах їх застосовують рідко. Позитивною властивістю діафрагмових пристроїв слід вважати практично повну відсутність витоків. Діафрагмовий пристрій односторонньої дії складається (рис. 2.5) з корпусу 1, усередині якого закріплена діафрагма 2. На неї зовні спирається сталевий диск (грибок) 3, жорстко сполучений з штоком. Під час надходження робочого тіла під діафрагму вона прогинається і переміщає грибок з штоком. Найбільший хід штока таких пристроїв рівний 40...50 мм.

Рис. 2.4. Силовий циліндр поворотної дії |

Рис. 2.5. Діафрагмовий силовий пристрій |

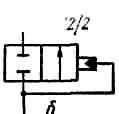

3. Розподільчі пристрої служать для направлення потоків робочого тіла від джерела енергії до робочих порожнин силових пристроїв і для відведення його від силових пристроїв у бак (в гідросистемах) або в атмосферу (у пневматичних системах). За кількістю підведених магістралей розподільники поділяють на двох-, трьох-, чотирьохлінійні і т. д.; за кількістю фіксованих позицій регулюючого елементу – на двох-, трьохпозиційні і т. д., а за видом управління – на розподільники з ручним, механічним, електричним, гідравлічним, пневматичним і комбінованим управлінням.

Найбільш поширеними типами розподільчих пристроїв є золотникові, кранові і клапанні.

Золотникові розподільники отримали найбільш широкого застосування в гідроприводі у порівнянні з іншими типами розподільників. Особливо часто застосовуються двохпозиційні чотирьохлінійні і трилінійні золотники. Конструктивно золотники виконані з корпусу 1 (рис. 2.6) циліндричної форми, усередині якого переміщається плунжер 2, здійснюючи зворотно-поступальний рух від джерела управління. Найчастіше джерелом управління служить електромагніт з поворотною пружиною.

Двохпозиційний чотирьохлінійний золотник застосовується для управління робочими циліндрами двосторонньої дії. Працює він таким чином. Робоче тіло підводиться до отвору А в корпусі 1 (мал. 2.6, а), а з нього, залежно від положення плунжера 2 золотника, надходить до отворів В або С, до яких підключені різні порожнини силових циліндрів. Злив з неробочої порожнини циліндра здійснюється через отвір Д або Е і далі через поздовжній канал Г в корпусі і зливний трубопровід у бак. Двохпозиційний трьохлінійний золотник (рис. 2.6, б) застосовується для управління робочим циліндром односторонньої дії.

а |

б |

Рис. 2.6. Золотникові розподільники

У гідравлічних схемах золотники залежно від виду позначаються двома або трьома квадратами (рис. 2.7) з внутрішніми лініями зв'язку, позначеними прямими паралельними і схрещеними стрілками, а також Т-подібними заглушками. Кожен квадрат означає певне положення плунжера золотника. При уявному накладенні квадратів один на іншій вводи-виводи магістралей повинні співпадати з лініями внутрішніх зв’язків.

а |

б |

в |

г |

д |

Рис. 2.7. Умовні позначення розподільників:

а, б – двохлінійний двохпоиційний розподільник відповідно з ручним і гідравлічним управлінням; в – трьохлінійний двохпозиційний розподільник з управлінням від кулачка з пружинним поверненням; г, д – чотирьохлінійний трьохпозиційний розподільник відповідно з управлінням від двох електромагнітів і з електрогідравлічним управлінням

Кранові розподільники (або просто крани) складаються з корпусу 1 і пробки 2 і є обертальною парою з циліндричною (рис. 2.8, а) і конічною (рис. 2.8, б) пробками. Крани з циліндричною пробкою широко застосовують при високому тиску в системі, оскільки вони являють собою урівноважену вздовж осі обертання систему і мають невеликий момент опору повороту. В той же час ці крани складні у виготовленні, оскільки отримання необхідної герметизації утруднене і потрібна висока точність виготовлення спряжених деталей.

а |

б |

в

|

г |

Рис. 2.8. Кранові розподільники

Перевага кранів з конічними пробками: порівняно проста герметизація, яка досягається вибором зазору між корпусом і пробкою. Остання за допомогою пружини переміщається вздовж осі. Проте внаслідок конусності верхня площина прохідного каналу пробки більша нижньої, і тому при протіканні рідини під тиском в крані виникає неврівноважена сила, яка прагне виштовхнути пробку з корпусу. Цій силі повинна протидіяти пружина. Чим вищий тиск робочого тіла і більша конусність пробки, тим більшим повинно бути зусилля пружини. Збільшення зусилля пружини супроводжується збільшенням моменту, необхідного для повороту крана, а також зростанням небезпеки заклинювання пробки. Тому конічні крани рекомендується застосовувати при порівняно невисокому тиску робочого тіла. Вони широко поширені в машинах і пристроях з пневматичним приводом.

Кранові і золотникові пристрої можуть виконуватися розвантаженими і нерозвантаженими. Кран, переріз якого показане на рис. 2.8, в, нерозвантажений, оскільки в камері А, через яку протікає робоче тіло від насоса, тиск буде вищий, ніж у камері В, через яку робоче тіло виходить на злив. За рахунок різниці тиску в камерах пробка віджиматиметься до однієї сторони гнізда корпусу, що викличе появу односторонніх зазорів, збільшення витоків і моменту, необхідного для повороту пробки. Кран, переріз якого показаний на рис. 2.8, г, – розвантажений. Урівноваженість зусиль, що діють на пробку, в цьому випадку досягається тим, що діаметрально розташовані камери крана С, Д і Е, Ж знаходяться під однаковим тиском при будь-якому з двох можливих фіксованих положень пробки. Урівноваження тиску досягається наявністю радіальних каналів, що сполучають протилежно розташовані камери крана. Якщо робоче тіло від насоса подається в камеру Е, то воно відводиться в робочу камеру циліндра через радіальний отвір пробки і камеру Ж, тобто на пробку в протилежних напрямках діють рівні сили. Відпрацьоване робоче тіло з циліндра підводиться до камери С крана, а відводиться на злив через камеру Б. Поворотом пробки крана на 45° сполучають між собою камеру Е і С кранового розподільника, внаслідок чого змінюється напрям подачі робочого тіла в циліндр.

Клапанні розподільники відрізняються компактністю, малою масою і незначними витоками. Принцип дії двохсідельного пневматичного клапанного розподільника (клапана) полягає в наступному. Повітря, надходячи через отвір А втулки 2 (рис. 2.8), загвинченої в штуцер 1, притискає тарілку 3 клапана до сідла. У корпусі клапана є отвір В, з’єднаний з силовим циліндром, і вихлопний отвір С для відведення повітря в атмосферу. При натисканні на кнопку 4 клапан 5 перекриває праве сідло в корпусі, перериває зв'язок між силовим циліндром і атмосферою і відводить від сідла клапан 3. Таким чином, повітря з отвору А може надходити в силовий циліндр. При відпусканні кнопки 4 подача повітря припиняється і з циліндра через отвір В і С починається вихлоп повітря в атмосферу. В описаній конструкції тарілчастого клапана тарілка плоска і не рекомендується для використання в гідравлічних системах. Існують клапани з конічними тарілками, а також кулькові клапани.

Рис. 2.8. Клапанний розподільник

Пристрій автоматичного управління і регулювання гідравлічних і пневматичних систем включає в себе безліч пристроїв різного призначення: запобіжні клапани, дроселі, зворотні і редукційні клапани, напірні золотники, реле тиску, реле часу та ін.

4. Запобіжні клапани служать для запобігання аваріям при виникненні неприпустимо високого тиску в системах, в результаті яких можуть відбутися поломки окремих ланок машини, а також руйнування оброблюваних виробів.

Причиною підвищення тиску в системі понад допустимий можуть бути збільшені опори на веденій ланці виконавчого механізму, несправності або засмічення регулюючих і розподільчих пристроїв, недогляд обслуговуючого персоналу та ін. У таких випадках повинен спрацювати запобіжний клапан. Найбільш широкого поширення набув клапан кулькового типу прямої дії, що має нескладну конструкцію. Складається такий клапан з корпусу 1 (рис. 2.9, а), що має конічну сідловину, в яку входить замикаюча кулька 2. На нього діє пружина 3, що регулюється гвинтом 4. Проте кулькові клапани досить недосконалі, оскільки досягти щільного прилягання кульки до сідла важко і клапан дає постійні витоки. Тому кулькові запобіжні клапани слід застосовувати при порівняно невеликій пропускній спроможності клапана. Складнішими конструкціями є тарілчасті клапани, а також клапани плунжерного типу і з конусною робочою частиною. Істотний недолік всіх цих клапанів – з підвищенням тиску робочого тіла значно зростає жорсткість і попередній стиск регулювальної пружини 3, що ускладнює процес регулювання. Крім того, робота їх супроводжується значним шумом і вібраціями внаслідок жорсткої посадки клапана в сідло. Тому при великих витратах рідини і високому тиску клапани цього типу застосовуватися не можуть.

Одним із засобів, що знімають перераховані недоліки клапанів, є використання кулькового клапана з переливним золотником, який широко застосовується у взуттєвих машинах. Такий клапан має велику пропускну спроможність і здійснює швидке скидання тиску в системі. Складається клапан (рис. 2.10, а) з корпусу 1, золотника 2 і кулькового клапана 6 з пружиною 5, регульованою гвинтом 4. Плунжер золотника знаходиться під зусиллям пружини 3.

а б

Рис. 2.9. Запобіжний клапан прямої дії |

а б Рис. 2.10. Запобіжний клапан з переливним золотником |

Рідина підводиться до порожнини Ж, зі зливом з’єднана порожнина Г. Крім того, по каналах С і Е усередині корпусу порожнини И і Д з’єднанаі з порожниною Ж, а подовжнім каналом В порожнина Д з’єднана з порожниною А. Таким чином, плунжер золотника 2 знаходиться під дією тиску рідини з боку порожнин И і Д, направленого знизу вверх, тиску рідини з боку порожнини Л і зусилля пружини 3, направлених зверху вниз. При певних співвідношеннях цих сил золотник 2 знаходиться в рівновазі, і прохід рідини з порожнини Ж в порожнину Г закритий. Кулька 6 знаходиться під впливом тиску рідини з боку порожнини А і пружини 5, яка регулюється.

Якщо тиск в системі, а отже, і в порожнині Л перевищить величину регулювання пружини 5, то кулька 6 підніметься і частина рідини з порожнини А через канал Б вийде на злив, а тиск у ній впаде. Відновлення тиску відбудеться не відразу, оскільки рідина поступає через демпферний отвір 7 в пробці, що чинить великий опір. В результаті цього плунжер золотника 2 втратить рівновагу і підніметься вгору, з'єднавши порожнину Ж з порожниною Г. Рідина від насоса піде на злив. Коли тиск в мережі знизиться до нормального, тобто буде нижчим за той, на який відрегульована пружина 5, кулька 6 притиснеться до кубла, і надходження рідини з порожнини А в бак припиниться. Після цього тиск в порожнинах А і Д вирівняється, пружина 3 опустить золотник 2 вниз, порожнини Ж і Г відокремляться і злив рідини в бак припиниться.

Робота клапана відбувається аналогічно і в тих випадках, коли він призначений для підтримки в мережі постійного тиску. Пружина 5 при цьому регулюється не на граничний тиск, а на те, яке хочуть підтримати в системі. Золотник 2 завжди буде в підведеному положенні, тобто надлишок рідини з порожнини Ж виходитиме на злив, внаслідок чого в цій порожнині тиск автоматично підтримуватиметься постійним.

Умовні позначення клапанів показані на рис. 2.9, б і 2.10, б.