- •М.И. Самойлова, а.П. Леонтьев, а.И. Кожемяко оператор обезвоживающей и обессоливающей установки

- •М.И. Самойлова, а.П. Леонтьев, а.И. Кожемяко оператор обезвоживающей и обессоливающей установки

- •1. Квалификационная характеристика:

- •1. Введение

- •Глава 2.0. Физико-химические свойства нефти, газов и пластовых вод

- •2.1.Состав и свойства нефти

- •2.2. Нефтяные газы и их свойства.

- •2.3. Влагосодержание и гидраты природных газов. Состав гидратов природных газов.

- •2.4. Пластовые воды

- •Глава 3.0. Понятия о нефтяных эмульсиях.

- •3.1. Механизм разделения нефтяных эмульсий.

- •3.2. Необходимость обезвоживания нефти на месторождениях.

- •3.3.Понятие о реагентах-деэмульгаторах нефтяных эмульсий.

- •3.4.Технология применения деэмульгаторов в процессах промысловой подготовки нефти.

- •3.5. Оборудование для дозирования реагентов.

- •3.5.1. Блок бр-2,5

- •3.5.2. Установка нду-50/150

- •3.5.3. Блок реагентного хозяйства института Гипротюменнефтегаз

- •3.6. Требования, предъявляемые к деэмульгаторам.

- •3.7. Правила работы с реагентами-деэмульгаторами.

- •3.8. Методы разрушения эмульсий.

- •- Иметь хорошую смачиваемость водой, чтобы произошло сцепление глобул воды с фильтрующим веществом, разрыв межфазных пленок, и произошла коалесценции (слияние) капель воды;

- •3.9. Методы предотвращения образования эмульсий.

- •Глава 4. Система сбора и технология подготовки нефти и газа.

- •4.1. Системы совместного сбора и транспорта нефти и газа.

- •4.1.1. Кусты скважин

- •4.1.2. Основной и испытательный коллектор

- •4.1.3. Узлы ввода реагентов

- •4.1.4. Замерные установки

- •4.2. Описание принципиальной технологической схемы дожимной насосной станции (днс)

- •4.2.1. Принцип работы днс

- •4.2.2. Описание принципиальной технологической схемы дожимной насосной станции с установкой предварительного сброса воды (днс с упсв)

- •4.3. Описание принципиальной технологической схемы установки предварительного сброса воды (упсв)

- •4.4. Описание принципиальной технологической схемы установки подготовки нефти (упн)

- •4.4.1.Продукция нефтяных и газовых скважин – смесь,

- •4.4.2.Негерметизированная двухтрубная самотечная система

- •4.5. Требования, предъявляемые к качеству нефти при ее поставке нефтеперерабатывающим заводом.

- •Глава 5.0. Понятие об обезвоживании и обессоливании нефти. Методы обезвоживания и обессоливания нефти.

- •5.1. Последовательность процесса подготовки нефти.

- •5.2.Технология сепарации нефти.

- •5.3. Оборудование для отделения нефти от газа и свободной воды.

- •5.4. Сепарационные установки с предварительным отбором газа убс

- •5.5. Сепарационные установки с предварительным сбросом воды упс

- •5.6. Сепарационные установки с насосной откачкой типа бн

- •Глава 6. Технологические схемы обезвоживания и обессоливания нефти.

- •6.1. Требования безопасности при обслуживании установок подготовки нефти.

- •6.2. Дозирование пресной воды

- •Глава 7.0. Электрическое обезвоживание и обессоливание.

- •7.1. Вертикальные электродегидраторы

- •7.2. Шаровые электродегидраторы

- •7.3. Горизонтальные электродегидраторы

- •7.4. Принцип работы электродегидратора

- •Глава 8.0. Отстойники

- •8.1. Отстойники ог

- •8.2. Отстойники огжф

- •Глава 9.0. Огневые нагреватели объектов промысловой подготовки нефти

- •9.1. Трубчатые печи типа птб

- •9.2. Устройство трубчатой печи

- •9.3. Описание конструкции:

- •Технические характеристики

- •9.4. Принцип работы печи:

- •9.5. Преимущества конструкции:

- •9.6. Основные отличия печи трубчатой птб10э от печи птб-10а

- •Печь птб-10э-64

- •9.7. Описание конструкции печи птб-10э-64:

- •9.8. Принцип работы печи:

- •9.9. Пуск печи в работу

- •9.10. Ручной розжиг печи птб - 10

- •9.11. Остановка печи птб - 10

- •9.12. Требования безопасности при эксплуатации печи птб- 10

- •9.13. Требования безопасности при аварийной остановке печи птб – 10

- •Глава 10.0. Автоматизированный комплекс подогрева нефти акпн

- •10.1. Назначение

- •10.2. Устройство и принцип работы акпн

- •10.3. Система автоматизации акпн

- •Глава 11.0. Устройство, работа модули упн и ее составных частей

- •Глава 12.0. Путевые подогреватели нефти типа пп-1,6 / 1,6-1

- •12.1. Описание конструкции пп-1,6 / 1,6-1:

- •12.2. Принцип работы пп-1,6 (пп-1,6-1)

- •12.3. Подогреватель путевой пбт – 1,6м/мж/мк

- •12.4. Преимущества пбт-1,6м

- •12.5.Описание конструкции пбт-1,6м:

- •Технические характеристики

- •Глава 13. Подогреватель нефти с промежуточным теплоносителем типа ппт-02 г/ж

- •Глава 14.0. . Нефтегазоводоразделитель с прямым подогревом нгврп

- •14.1. Описание технологического процесса

- •14.2.Секция коалесценции и отстоя

- •14.3. Дополнительные возможности применения нгврп

- •Глава 15.0. Технологические схемы установок подготовки нефти

- •15.1. Установки с применением блочного оборудования

- •15.2 Установки подготовки нефти с использованием стационарного оборудования

- •15.3. Установки термохимической подготовки нефти.

- •15.4.Установки комплексной подготовки нефти

- •Глава 16.0.. Емкости для хранения нефти, газа и нефтепродуктов

- •16.1. Вертикальные и горизонтальные емкости

- •16.2. Резервуары для хранения нефти

- •16.3. Резервуары для хранения легких нефтепродуктов

- •16.4. Каплевидные (сфероидальные) резервуары

- •16.4. Сосуды цилиндрические горизонтальные для сжиженных углеводородных газов пропана и бутана

- •16.5. Емкости подземные горизонтальные дренажные типа еп и епп

- •Емкость подземная епп

- •16.6. Обслуживание и эксплуатация резервуаров.

- •16.7. Ремонт резервуаров.

- •16.9.Устранение дефектов резервуара без применения сварочных работ.

- •Глава 17.0. Безопасное ведение технологического процесса

- •17.1. Требования безопасности перед началом работы.

- •17.2. Требования безопасности во время работы.

- •17.3. Требования безопасности в аварийных ситуациях.

- •17.4. Требования безопасности по окончании работы.

- •Глава 18.0. Запорные устройства

- •18.1. Краны. Пробковый кран со смазкой типа кппс.

- •18.2. Краны шаровые.

- •18.3. Трехходовой кран.

- •18.4. Прямоточные задвижки. 18.4.1. Задвижка типа зм - 65х21 с ручным приводом.

- •18.4.3. Задвижка с ручным приводом типа змад.

- •18.2.4. Задвижки типов змс, змс1 и змадп с пневмоприводом.

- •18.3. Клиновые задвижки. 18.3.1. Задвижки клиновые стальные фланцевые зкс-40, зкс-50.

- •18.4. Вентили.

- •18.4.1. Вентиль игольчатый.

- •Глава 19.0. Обслуживание насосов

- •19.1. Основные характеристики насосов.

- •19.2. Принципы действия насосов.

- •19.3. Насосные блоки.

- •19.4. Назначение и основные характеристики насосов цнс.

- •19.5. Устройство и принцип работы насосов цнс.

- •19.6. Пуск насоса.

- •19.7. Требования безопасности при эксплуатации насоса.

- •19.8. Остановка насоса.

- •19.9. Основные неисправности и способы их устранения.

- •19.10. Перечень основных ремонтных работ насосов цнс, выполняемых оператором ооу, и порядок их выполнения.

- •19.10.1. Смена сальниковой набивки насоса.

- •19.10.2. Замена смазки.

- •19.10.3. Вскрытие и чистка фильтров на приеме насосов.

- •Глава 20. Требования, предъявляемые к обслуживанию сосудов

- •Контроль над техническим состоянием сосуда осуществляется:

- •20.1. Техническое освидетельствование сосудов

- •1. Перед внутренним осмотром и гидравлическим испытанием сосуд должен быть:

- •20.2. При гидравлическом испытании необходимо:

- •20.3. Аварийная остановка сосуда

- •20.4. Проведение ремонтов

- •Глава 21.0. Характеристика трубопроводов и транспортируемой продукции

- •21.1. Классификация промысловых трубопроводов

- •21.2.Технология сбора и транспорта продукции.

- •21.3. Основные технологические параметры.

- •21.4. Борьба с осложнениями

- •21.5. Отложения парафина, песка, окислов железа

- •21.6. Защита от коррозии

- •21.7. Замораживание трубопроводов

- •21.8. Техническое обслуживание и ремонт трубопроводов 21.8.1. Наружный осмотр трубопроводов

- •21.8.2. Контрольный осмотр

- •21.8.3. Ревизия трубопроводов

- •21.8.4. Диагностика трубопроводов.

- •21.8.5. Периодические испытания трубопроводов

- •21.8.6. Капитальный ремонт трубопроводов.

- •21.8.7. Приемка, пуск, остановка, консервация и демонтаж отдельных участков трубопроводов

- •21.8.8. Техническая документация трубопроводов

- •21.8.9. Безопасность работ при эксплуатации трубопроводов

- •22. Охрана окружающей среды

- •Глава 23. Контрольно измерительные приборы и автоматика.

- •23.1. Классификация измерений

- •23.2. Средства измерений

- •23.3. Выбор средства измерений

- •23.4. Приборы для измерения давления

- •23.5. Основные типы приборов для измерения давления

- •23.5.1. По принципу действия:

- •23.5.2. По способу выдачи сигналов измерения:

- •23.5.3. По назначению:

- •23.6. Манометры.

- •23.7. Вакуумметры

- •23.8. Приборы для измерения температуры

- •23.8.1. Основные типы термометров

- •23.8.2. Термометры расширения

- •23.8.3. Термометры и термоэлектрические пирометры

- •23.8.4. Термометры сопротивления

- •23.9. Измерение расхода жидкости и газа 23.9.1. Основные типы расходомеров

- •23.9.2. Метод переменного перепада давления.

- •23.10. Измерение уровня и применяемые для этого приборы

- •23.10.1. Классификация уровнемеров

- •23.10.2. Методы снятия показаний приборов

- •Глава 24. Учет нефти и нефтепродуктов

- •24.1. Учет расхода деэмульгатора

- •Глава 25. Промышленная безопасность и охрана труда

- •25.1. Понятие безопасности

- •Для выполнения условий (задач) обеспечения безопасности деятельности необходимо выбрать

- •25.2. Формирование опасностей в производственной среде

- •25.3. Опасности автоматизированных процессов

- •25.4. Производственный микроклимат и его влияние на организм человека

- •25.5. Влияние химических веществ

- •25.6. Влияние звуковых волн

- •25.7. Влияние вибрации

- •25.8. Взрывоопасность как травмирующий фактор производственной среды

- •25.9. Средства и методы защиты от шума и вибрации

- •25.14. Управление охраной труда на предприятии

- •25.15. Задачи управления охраной труда

- •25.16. Функции управления охраной труда

- •25.17. Объекты управления охраной труда

- •25.18. Информация в управлении охраной труда

- •25.19. Обеспечение безопасности технологических процессов.

- •25.20. Служба охраны труда на предприятии, ее функции и основные задачи

- •Самойлова Маргарита Ивановна

- •Кожемяко Александр Иванович оператор обезвоживающей и обессоливающей установки

- •625000, Тюмень, у. Володарского, 38

- •625027, Тюмень, ул. Киевская, 52

5.1. Последовательность процесса подготовки нефти.

Процесс подготовки нефти включает в себя несколько последовательных стадий:

сепарация нефти;

предварительное обезвоживание с доведением остаточной воды в нефти до величины не более 10%;

глубокое обезвоживание и обессоливание, после которого содержание остаточной воды не более 1,0%.

стабилизация нефти.

Сепарация нефти (отделение газа) осуществляется на дожимных насосных станциях и установках предварительного сброса воды, на УПСВ также производят предварительное обезвоживание нефти. Окончательная сепарация, глубокое обезвоживание и обессоливание и стабилизация нефти осуществляется на установках подготовки нефти. Схема подготовки нефти определяется конкретно для каждого месторождения, в зависимости от свойств нефти, расположения объектов подготовки и т.д.

5.2.Технология сепарации нефти.

В процессе подъема жидкости из скважин и транспорта ее до центрального пункта сбора и подготовки нефти, газа и воды, постепенно снижается давление и из нефти выделяется газ. Объем выделившегося газа по мере снижения давления в системе увеличивается и обычно в несколько десятков раз превышает объем жидкости. Поэтому при низких давлениях их совместное хранение, а иногда и сбор становятся нецелесообразными. Приходиться осуществлять их раздельный сбор и хранение. Процесс отделения от нефти легких углеводородов и сопутствующих газов называется сепарацией. Сепарация происходит при снижении давления в аппарате, в котором происходит отделение газа от продукции нефтяных скважин. Данный аппарат называют газосепаратором.

5.3. Оборудование для отделения нефти от газа и свободной воды.

Процесс сепарации начинается уже сразу же на первых этапах движения нефти, когда из нефти отбираются выделившиеся газообразные углеводороды (с падением давления), находящиеся в пластовых условиях в жидком состоянии.

Первым узлом отбора легких фракций оказываются трапно-сепарационные установки, на которых от нефти отделяется свободный газ, подаваемый далее по газосборным коллекторам на промысловую компрессорную станцию либо на газобензиновый завод.

Нефтегазовые сепараторы служат для отделения газа от жидкой продукции скважин. Процесс сепарации осуществляется для:

1) получения нефтяного газа, используемого как химическое сырье или топливо;

2) разложения образовавшейся пены;

3) отделения воды от нефти при добыче нестойких эмульсий;

4) уменьшения пульсации при транспортировании нефти от сепараторов первой ступени до установки подготовки нефти;

5) уменьшения перемешивания нефтегазового потока и снижения тем самым гидравлических сопротивлений.

От проведения процессов сепарации зависят потери легких фракций нефти при последующем ее транспорте и хранении. Установлено, что при моментальной сепарации нефти (с резким снижением давления) существенно увеличивается уносимое количество тяжелых углеводородов быстро движущейся струей свободного газа.

При ступенчатой сепарации подбором давлений на ступенях можно достигнуть выделения в основном только свободного газа, при минимальном уносе нефтью легких углеводородов, которые затем теряются на последующих этапах ее движения.

Затруднительно дать однозначный ответ на вопрос оптимального выбора числа ступеней сепарации. Например, при многоступенчатой сепарации нефти, применяемой, как правило, при высоких давлениях (4-8 МПа), на устьях скважин в результате незначительного понижения давления и температур на каждой ступени происходит постепенное выделение газовой фазы (вначале легких фракций – метана, этана, затем частичное выделение тяжелых углеводородов – пропана, бутана, пентана) и в нефти остается большое количество невыделившихся тяжелых углеводородов.

Если при том же высоком устьевом давлении применить трех-или двухступенчатую сепарацию, то в результате резкого снижения давления в сепараторах будет интенсивно выделяться газовая фаза, и вместе с легкими углеводородами в газовую фазу из нефти перейдет большое количество тяжелых углеводородов, представляющих собой ценное сырье для получения из этих газов жидких углеводородов и, в частности, пропан-бутанов и газового бензина.

Из сказанного следует, что при сборе и транспортировке нефти на площадях месторождений можно применять как многоступенчатую, так и двухступенчатую сепарацию. С точки зрения экономии металла, удобства обслуживания и наличия поблизости от месторождения газоперерабатывающего завода всегда целесообразно применять трехступенчатую сепарацию. Выделившийся на первой ступени сепарации газ под собственным давлением направляется на местные нужды: для отопления жилых и производственных зданий, в котельные и т.д. Газ, получаемый на второй и третьей ступенях сепарации, где предусматривается резкое снижение давления, будет жирным, т.е. содержащим большое количество тяжелых углеводородов и может направляться на ГФУ или ГПЗ. В сепараторах любого типа, используемых на нефтяных месторождениях, различают следующие четыре секции.

1. Основная сепарационная секция, служащая для выделения из нефти газа, на работу которой большое влияние оказывает конструктивное оформление ввода продукции скважин (радиальное, тангенциальное, использование различных насадок-диспергаторов, турбулизирующих ввод газожидкостной смеси).

2. Осадительная секция, в которой происходит дополнительное выделение пузырьков газа, увлеченных нефтью из сепарационной секции. Для более интенсивного выделения газа из нефти последнюю направляют тонким слоем по наклонной плоскостям, увеличивая тем самым длину пути движения нефти, т.е. эффективность ее сепарации. Наклонные плоскости рекомендуется изготовлять с небольшим порогом, способствующим выделению газа из нефти.

3. Секция сбора нефти, занимающая самое нижнее положение в сепараторе и предназначенная как для сбора, так и для вывода нефти из сепаратора. В зависимости от эффективной работы предыдущих секций сепаратора, нефть может находиться здесь или в однофазном состоянии, или в смеси с газом.

4. Каплеуловительная секция, расположенная в верхней части сепаратора и служащая для улавливания мельчайших капелек жидкости, уносимых потоком газа.

Работа сепараторов любого типа, устанавливаемого на нефтяном месторождении, характеризуется двумя основными показателями: количеством капельной жидкости, уносимой потоком газа из каплеуловительной секции 1Y, и количеством пузырьков газа, уносимых потоком нефти из секции сбора нефти 111. Чем меньше эти показатели, тем лучше работает сепаратор.

К показателям эффективности работы нефтяного сепаратора относятся также удельный унос капельной жидкости Кж потоком газа и удельный унос свободного газа Кг потоком нефти. Для полной оценки эффективности работы сепаратора наряду с показателями Кж и Кг необходимо учитывать и степень технического совершенства, которая характеризуется: 1) минимальным диаметром капель жидкости, задерживаемых в сепараторе; 2) минимально допустимой средней скоростью газового потока в свободном сечении сепаратора, а также в каплеуловительной секции; 3) временем пребывания жидкости (нефти или нефти и воды) в сепараторе, за которое происходит максимальное отделение свободного газа от жидкости. Допустимое значение Кж не должно превышать 50 см3 на 1000 м3 газа, в то время как Кг при условиях в сепараторе рекомендуется принимать равным Кг =20-103 см3 на 1 м3 жидкости.

Кроме учета показателей Кж и Кг, необходимо учитывать также расход металла на изготовление сепараторов. Технически совершенным будет тот сепаратор, который при прочих равных условиях обеспечивает более высокую степень очистки газа и, конечно, при минимуме затрат металла на его изготовление.

Эффективность работы сепараторов, устанавливаемых на площадях газовых и газоконденсатных месторождениях в основном, оцениваются количеством капельной жидкости, уносимой газом за пределы сепаратора.

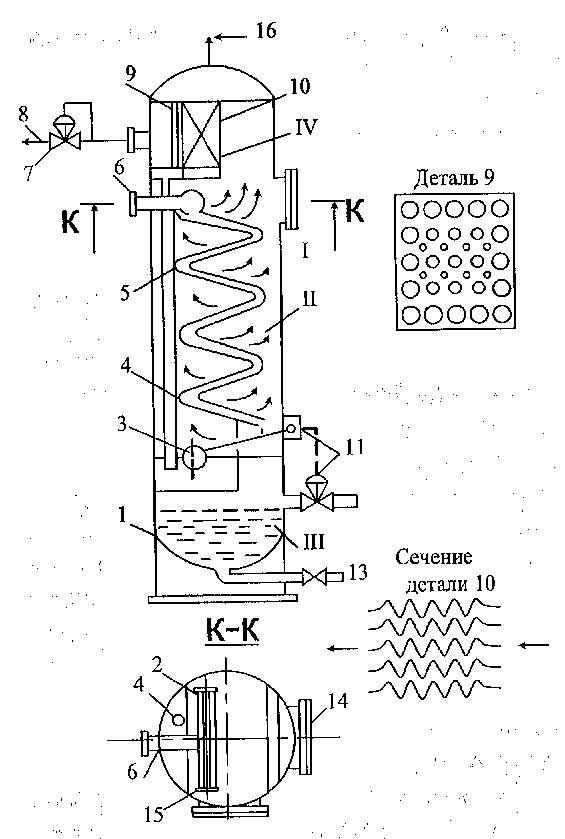

На рис.5.1. приведены общий вид и разрез сепаратора с жалюзийной насадкой 10. Сепаратор работает следующим образом. Нефтегазовая смесь под давлением поступает через патрубок 6 к раздаточному коллектору 2, имеющему по всей длине щель для выхода нефти. Из щели нефтегазовая смесь попадает на наклонные плоскости 5, увеличивающие путь движения нефти и облегчающие тем самым выделение окклюдированных пузырьков газа. В верхней части сепаратора установлена каплеулавливающая насадка 10 жалюзийного типа, сечение которой показано на том же рисунке. Капельки нефти, отбиваемые в насадке 10, стекают в поддон и по дренажной трубе 4 направляются в нижнюю часть сепаратора. Каплеулавливающая насадка 10 может быть различной конструкции.

На нефтяных месторождениях наиболее широко используются горизонтальные сепараторы, обладающие рядом преимуществ по сравнению с вертикальными сепараторами. В горизонтальных сепараторах достигается лучшее качество сепарации, они обладают повышенной пропускной способностью, отличаются доступностью внутреннего осмотра, простотой обслуживания и ремонта.

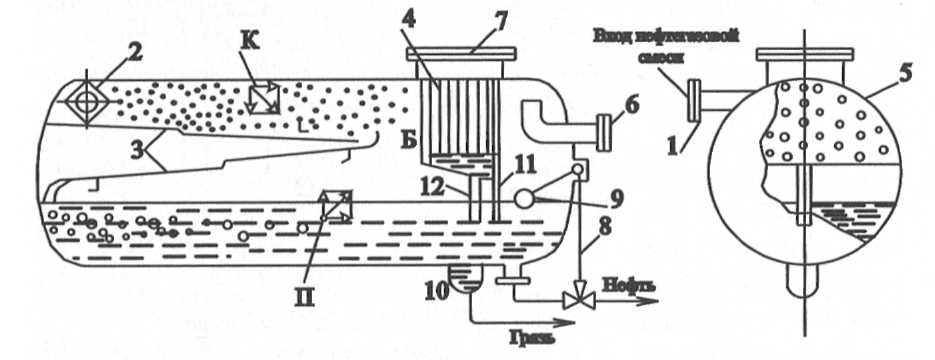

На рис. 5.2. приведены общий вид и разрез горизонтального сепаратора, в котором частицы жидкости оседают под действием как гравитационных, так и инерционных сил.

Рис. 5.1. Общий вид вертикального сепаратора.

1-основная сепарационная секция; 11- осадительная секция; 111- секция сбора нефти; 1Y – каплеуловительная секция. 1- корпус; 2- раздаточный коллектор; 3- поплавок; 4 – дренажная труба;; 5- наклонные плоскости; 6- ввод газожидкостной смеси; 7- регулятор давления; 8 – выход газа; 9- перегородка, выравнивающая скорость газа в жалюзийном каплеуловителе; 10-жалюзийный каплеуловитель; 11- регулятор уровня; 12- сброс нефти; 13- сброс грязи; 14- люк; 15- заглушки; 16- предохранительный клапан.

Данный сепаратор работает следующим образом.

Нефтегазовая смесь, подаваемая в патрубок 1, вначале попадает в диспергатор газа 2, где происходит дробление (диспергирование) нефтегазовой смеси, что приводит к существенному увеличению поверхности контакта нефть-газ, в результате чего происходит интенсивное выделение газа из нефти.

После диспергатора из газа под действием гравитационных сил значительная часть капельной нефти оседает на наклонные плоскости 3, а незначительная часть капельной нефти ее в виде мельчайших капелек уносится основным потоком газа.

Основной поток газа вместе с мельчайшими частицами нефти, с не успевшими осесть под действием силы тяжести, встречает на своем пути жалюзийную насадку 4, в которой происходит прилипание капелек жидкости и дополнительное отделение их от газа; при этом образуется пленка, стекающая в поддон, из которого по трубе 12 она попадает под уровень жидкости сепараторе.

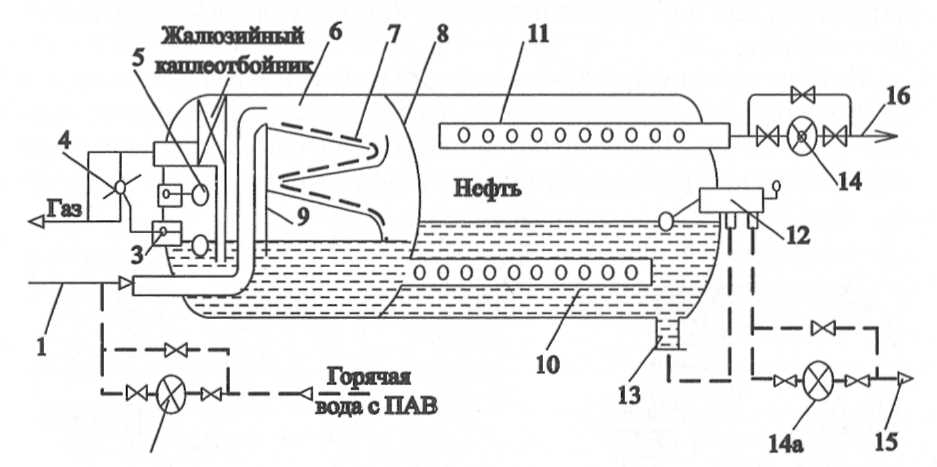

На рис.5.3. показана одна из многих разработок блочной автоматизированной сепарационной установки с предварительным сбросом воды (БАС-1-100). Первая цифра обозначает номер модификации, вторая – объем технологической емкости в м3.

Основное назначение секции предварительного сброса воды сводится к тому, чтобы предотвратить попадание воды в сепараторы-деэмульгаторы (нагреватели) и сэкономить топливо на нагрев этой воды.

Блочная автоматизированная сепарационная установка – БАС работает следующим образом. Нефть, газ и пластовая вода по сборному коллектору 1 поступает в сепарационный отсек 6, в котором установлены три наклонных полки 7, способствующие лучшему отделению газа от жидкости.

Для более эффективного разделения нефти от воды в сборный коллектор 1 через расходомер 2 подается горячая вода с установки УПН.

Рис.5.2. Общий вид и разрез горизонтального сепаратора:

ввод газонефтяной смеси; 2- диспергатор; 3 – наклонные плоскости; 4 – жалюзийная насадка-каплеуловитель; 5 – перегородка для выравнивания потока газа; 6 – выход газа; 7 – люк; 8 – регулятор уровня; 9 – поплавковый уровнедержатель; 10 - сброс грязи; 11 – перегородка для предотвращения прорыва газа; 12 – сливная трубка.

Из отсека 6 нефть вместе с водой (нефтяная эмульсия) перетекает в водоотделительный отсек через распределитель потока 10. Водоотделители и сепарационный отсек 6 разъединены перегородкой 8. Совместное течение нефтяной эмульсии и растворенного газа сначала через распределитель потока 10, а затем через слой воды создает благоприятные условия для разрушения этой эмульсии.

Обезвоженная нефть через верхнюю перфорированную трубу 11, расходомер 14 направляется в выкидную линию 16, ведущую на УПН, а отделившаяся от нефти вода через дренажный патрубок 13 , расходомер 14а поступает в выкидную линию 15, ведущую на УПВ. В правом отсеке БАС уровень раздела фаз нефть-вода автоматически поддерживается регулятором уровня 12. Необходимый перепад давления в отсеке 6 поддерживается регулятором уровня 3, который действует на заслонку 4, установленную на газоотводящей линии. БАС имеет датчик предельного уровня 5.

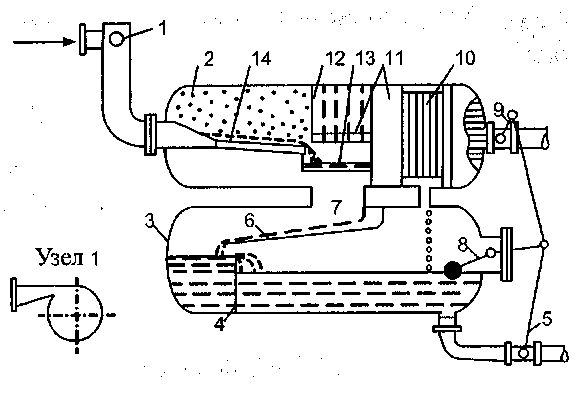

На рис.5.4. приведен общий вид гидроциклонного двухъемкостного сепаратора, которые однако не нашли применения на нефтяных месторождения страны. Принцип их работы следующий.

Нефтегазовая смесь сначала поступает в гидроциклонную головку 1, сечение которой в увеличенном масштабе показано на том же рисунке. В гидроциклонной головка за счет центробежной силы газ отделяется от нефти и движутся раздельно как в головке, так и в верхней емкости 2. Нефть по сливной полке 14 самотеком направляется на разбрызгиватель 13, в патрубок 7, а затем на сливную полку 6 и стекает с левой стороны успокоителя уровня 4.

Рис.5.3. Блочная автоматизированная сепарационная установка с предварительным сбросом воды (БАС-1-100):

1 – сборный коллектор; 2,14 и 14а - соответственно расходомеры горячей воды, нефти и дренажной воды; 3 – регулятор уровня; 4 – заслонка; 5 – датчик предельного уровня; 6 – сепарационный отсек; 7 – наклонные полки; 8 – перегородка; 9 – успокоитель уровня; 10 – распределитель потока; 11 - перфорированная труба; 12 – двухфазный регулятор уровня прямого действия; 13 – дренажный патрубок; 15,16 - выкидные линии соответственно для воды и нефти.

Рис.5.4. Принципиальная схема двухъемкостного гидроциклонного сепаратора:

1 - гидроциклонная головка; 2,3 - верхняя и нижняя емкости; 4 – успокоитель уровня; 5, 9 – исполнительные механизмы нефтяной и газовой линии; 6, 14 - сливные полки; 7 - сливной патрубок; 8 – регулятор уровня;; 10 – каплеотбойник жалюзийного типа; 11 – вертикальные и горизонтальные отбойники; 12, 13 – уголковые разбрызгиватели.

Затем нефть перетекает через верхнюю кромку последнего успокоителя, где и накапливается. При достижении уровня определенной величины, срабатывает регулятор уровня 8, приоткрыв исполнительный механизм 5 на нефтяной линии и приоткрыв исполнительный механизм 9 (заслонку) на газовой. Газ проходит в верхней емкости 2 три зоны – 12, 11 и 10, где очищается от капельной жидкости и направляется в газовую линию, ведущую на ГПЗ.

Сепарационные установки НГС широко применяются при обустройстве нефтяных месторождений и предназначаются для отделения газа от продукции нефтяных скважин на первой и последующих ступенях сепарации, включая горячую сепарацию на последней ступени под вакуумом.

В настоявшее время промышленностью выпускается нормальный рад сепарационных установок на проектную пропускную способность по нефти от 2000 до 30000 т/сутки.

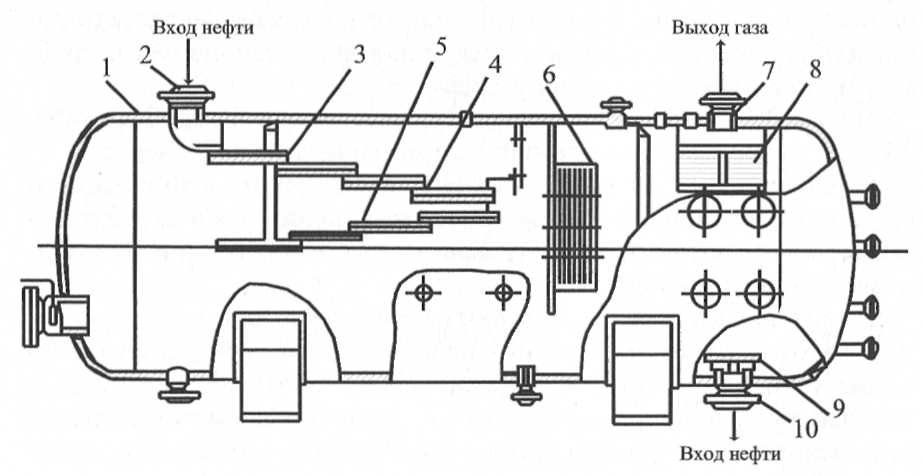

Сепарационная установка - НГС (рис. 5.5) состоит из стальной горизонтальной цилиндрической емкости 1, оснащенной штуцерами для входа продукции 2, выхода нефти 10 и газа 7. Внутри емкости на входе нефтегазовой смеси установлено распределительное устройство 3 и наклонные желоба 4 и 5

Рис.5.5. Схема нефтегазового сепаратора типа НГС

Возле штуцера выхода газа установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Аппарат также снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 2, изменяет свое направление на 90о, и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные желоба 4, а затем в нижние 5. Отделившийся от нефти газ сначала проходит вертикальный каплеотбойник 6, а затем горизонтальный 8. Каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99%), что позволяет отказаться от установки дополнительного сепаратора газа.

Отсепарированная нефть через выходной патрубок 10 снизу сепаратора направляется на следующую ступень сепарации или же в резервуар.

Выделившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан поступает в газосборную сеть.

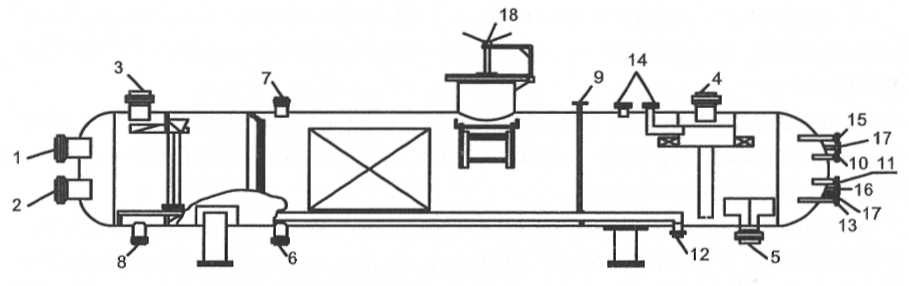

На рис.5.6. приведена новая конструкция сепаратора НГС, а в табл. 5.1 техническая характеристика сепаратора.

Сепараторы НГС поставляются в комплекте со средствами местной автоматики, а средства управления автоматического регулирования предусматриваются в проектах по привязке установок с конкретным объектом.

Рис.5.6. Сепаратор нефтегазовый типа НГС

1 – вход нефтегазовой смеси; 2 - вход нефти; 3 – вход газа; 4 – выход газа; 5 – выход нефти; 6 - для очистки; 7 – предохранительный клапан; 8 – дренаж; 9 – датчик уровня; 10 – регулятор уровня; 11 - сигнализатор уровня; 12 - для пропарки; 13 - термометр; 14 - дифманометр; 15 - манометр; 16 – термометр сопротивления; 17 – указатель уровня; 18 – люк-лаз.

Широкое внедрение однотрубных герметизированных систем сбора и подготовки нефти и газа обусловило создание блочных сепарационных установок высокой пропускной способности, обеспечивающих повышенную единичную пропускную способность и высокое качество разделения нефти и газа в условиях пульсирующих потоков нефтегазоводяной смеси в сборных коллекторах.