- •М.И. Самойлова, а.П. Леонтьев, а.И. Кожемяко оператор обезвоживающей и обессоливающей установки

- •М.И. Самойлова, а.П. Леонтьев, а.И. Кожемяко оператор обезвоживающей и обессоливающей установки

- •1. Квалификационная характеристика:

- •1. Введение

- •Глава 2.0. Физико-химические свойства нефти, газов и пластовых вод

- •2.1.Состав и свойства нефти

- •2.2. Нефтяные газы и их свойства.

- •2.3. Влагосодержание и гидраты природных газов. Состав гидратов природных газов.

- •2.4. Пластовые воды

- •Глава 3.0. Понятия о нефтяных эмульсиях.

- •3.1. Механизм разделения нефтяных эмульсий.

- •3.2. Необходимость обезвоживания нефти на месторождениях.

- •3.3.Понятие о реагентах-деэмульгаторах нефтяных эмульсий.

- •3.4.Технология применения деэмульгаторов в процессах промысловой подготовки нефти.

- •3.5. Оборудование для дозирования реагентов.

- •3.5.1. Блок бр-2,5

- •3.5.2. Установка нду-50/150

- •3.5.3. Блок реагентного хозяйства института Гипротюменнефтегаз

- •3.6. Требования, предъявляемые к деэмульгаторам.

- •3.7. Правила работы с реагентами-деэмульгаторами.

- •3.8. Методы разрушения эмульсий.

- •- Иметь хорошую смачиваемость водой, чтобы произошло сцепление глобул воды с фильтрующим веществом, разрыв межфазных пленок, и произошла коалесценции (слияние) капель воды;

- •3.9. Методы предотвращения образования эмульсий.

- •Глава 4. Система сбора и технология подготовки нефти и газа.

- •4.1. Системы совместного сбора и транспорта нефти и газа.

- •4.1.1. Кусты скважин

- •4.1.2. Основной и испытательный коллектор

- •4.1.3. Узлы ввода реагентов

- •4.1.4. Замерные установки

- •4.2. Описание принципиальной технологической схемы дожимной насосной станции (днс)

- •4.2.1. Принцип работы днс

- •4.2.2. Описание принципиальной технологической схемы дожимной насосной станции с установкой предварительного сброса воды (днс с упсв)

- •4.3. Описание принципиальной технологической схемы установки предварительного сброса воды (упсв)

- •4.4. Описание принципиальной технологической схемы установки подготовки нефти (упн)

- •4.4.1.Продукция нефтяных и газовых скважин – смесь,

- •4.4.2.Негерметизированная двухтрубная самотечная система

- •4.5. Требования, предъявляемые к качеству нефти при ее поставке нефтеперерабатывающим заводом.

- •Глава 5.0. Понятие об обезвоживании и обессоливании нефти. Методы обезвоживания и обессоливания нефти.

- •5.1. Последовательность процесса подготовки нефти.

- •5.2.Технология сепарации нефти.

- •5.3. Оборудование для отделения нефти от газа и свободной воды.

- •5.4. Сепарационные установки с предварительным отбором газа убс

- •5.5. Сепарационные установки с предварительным сбросом воды упс

- •5.6. Сепарационные установки с насосной откачкой типа бн

- •Глава 6. Технологические схемы обезвоживания и обессоливания нефти.

- •6.1. Требования безопасности при обслуживании установок подготовки нефти.

- •6.2. Дозирование пресной воды

- •Глава 7.0. Электрическое обезвоживание и обессоливание.

- •7.1. Вертикальные электродегидраторы

- •7.2. Шаровые электродегидраторы

- •7.3. Горизонтальные электродегидраторы

- •7.4. Принцип работы электродегидратора

- •Глава 8.0. Отстойники

- •8.1. Отстойники ог

- •8.2. Отстойники огжф

- •Глава 9.0. Огневые нагреватели объектов промысловой подготовки нефти

- •9.1. Трубчатые печи типа птб

- •9.2. Устройство трубчатой печи

- •9.3. Описание конструкции:

- •Технические характеристики

- •9.4. Принцип работы печи:

- •9.5. Преимущества конструкции:

- •9.6. Основные отличия печи трубчатой птб10э от печи птб-10а

- •Печь птб-10э-64

- •9.7. Описание конструкции печи птб-10э-64:

- •9.8. Принцип работы печи:

- •9.9. Пуск печи в работу

- •9.10. Ручной розжиг печи птб - 10

- •9.11. Остановка печи птб - 10

- •9.12. Требования безопасности при эксплуатации печи птб- 10

- •9.13. Требования безопасности при аварийной остановке печи птб – 10

- •Глава 10.0. Автоматизированный комплекс подогрева нефти акпн

- •10.1. Назначение

- •10.2. Устройство и принцип работы акпн

- •10.3. Система автоматизации акпн

- •Глава 11.0. Устройство, работа модули упн и ее составных частей

- •Глава 12.0. Путевые подогреватели нефти типа пп-1,6 / 1,6-1

- •12.1. Описание конструкции пп-1,6 / 1,6-1:

- •12.2. Принцип работы пп-1,6 (пп-1,6-1)

- •12.3. Подогреватель путевой пбт – 1,6м/мж/мк

- •12.4. Преимущества пбт-1,6м

- •12.5.Описание конструкции пбт-1,6м:

- •Технические характеристики

- •Глава 13. Подогреватель нефти с промежуточным теплоносителем типа ппт-02 г/ж

- •Глава 14.0. . Нефтегазоводоразделитель с прямым подогревом нгврп

- •14.1. Описание технологического процесса

- •14.2.Секция коалесценции и отстоя

- •14.3. Дополнительные возможности применения нгврп

- •Глава 15.0. Технологические схемы установок подготовки нефти

- •15.1. Установки с применением блочного оборудования

- •15.2 Установки подготовки нефти с использованием стационарного оборудования

- •15.3. Установки термохимической подготовки нефти.

- •15.4.Установки комплексной подготовки нефти

- •Глава 16.0.. Емкости для хранения нефти, газа и нефтепродуктов

- •16.1. Вертикальные и горизонтальные емкости

- •16.2. Резервуары для хранения нефти

- •16.3. Резервуары для хранения легких нефтепродуктов

- •16.4. Каплевидные (сфероидальные) резервуары

- •16.4. Сосуды цилиндрические горизонтальные для сжиженных углеводородных газов пропана и бутана

- •16.5. Емкости подземные горизонтальные дренажные типа еп и епп

- •Емкость подземная епп

- •16.6. Обслуживание и эксплуатация резервуаров.

- •16.7. Ремонт резервуаров.

- •16.9.Устранение дефектов резервуара без применения сварочных работ.

- •Глава 17.0. Безопасное ведение технологического процесса

- •17.1. Требования безопасности перед началом работы.

- •17.2. Требования безопасности во время работы.

- •17.3. Требования безопасности в аварийных ситуациях.

- •17.4. Требования безопасности по окончании работы.

- •Глава 18.0. Запорные устройства

- •18.1. Краны. Пробковый кран со смазкой типа кппс.

- •18.2. Краны шаровые.

- •18.3. Трехходовой кран.

- •18.4. Прямоточные задвижки. 18.4.1. Задвижка типа зм - 65х21 с ручным приводом.

- •18.4.3. Задвижка с ручным приводом типа змад.

- •18.2.4. Задвижки типов змс, змс1 и змадп с пневмоприводом.

- •18.3. Клиновые задвижки. 18.3.1. Задвижки клиновые стальные фланцевые зкс-40, зкс-50.

- •18.4. Вентили.

- •18.4.1. Вентиль игольчатый.

- •Глава 19.0. Обслуживание насосов

- •19.1. Основные характеристики насосов.

- •19.2. Принципы действия насосов.

- •19.3. Насосные блоки.

- •19.4. Назначение и основные характеристики насосов цнс.

- •19.5. Устройство и принцип работы насосов цнс.

- •19.6. Пуск насоса.

- •19.7. Требования безопасности при эксплуатации насоса.

- •19.8. Остановка насоса.

- •19.9. Основные неисправности и способы их устранения.

- •19.10. Перечень основных ремонтных работ насосов цнс, выполняемых оператором ооу, и порядок их выполнения.

- •19.10.1. Смена сальниковой набивки насоса.

- •19.10.2. Замена смазки.

- •19.10.3. Вскрытие и чистка фильтров на приеме насосов.

- •Глава 20. Требования, предъявляемые к обслуживанию сосудов

- •Контроль над техническим состоянием сосуда осуществляется:

- •20.1. Техническое освидетельствование сосудов

- •1. Перед внутренним осмотром и гидравлическим испытанием сосуд должен быть:

- •20.2. При гидравлическом испытании необходимо:

- •20.3. Аварийная остановка сосуда

- •20.4. Проведение ремонтов

- •Глава 21.0. Характеристика трубопроводов и транспортируемой продукции

- •21.1. Классификация промысловых трубопроводов

- •21.2.Технология сбора и транспорта продукции.

- •21.3. Основные технологические параметры.

- •21.4. Борьба с осложнениями

- •21.5. Отложения парафина, песка, окислов железа

- •21.6. Защита от коррозии

- •21.7. Замораживание трубопроводов

- •21.8. Техническое обслуживание и ремонт трубопроводов 21.8.1. Наружный осмотр трубопроводов

- •21.8.2. Контрольный осмотр

- •21.8.3. Ревизия трубопроводов

- •21.8.4. Диагностика трубопроводов.

- •21.8.5. Периодические испытания трубопроводов

- •21.8.6. Капитальный ремонт трубопроводов.

- •21.8.7. Приемка, пуск, остановка, консервация и демонтаж отдельных участков трубопроводов

- •21.8.8. Техническая документация трубопроводов

- •21.8.9. Безопасность работ при эксплуатации трубопроводов

- •22. Охрана окружающей среды

- •Глава 23. Контрольно измерительные приборы и автоматика.

- •23.1. Классификация измерений

- •23.2. Средства измерений

- •23.3. Выбор средства измерений

- •23.4. Приборы для измерения давления

- •23.5. Основные типы приборов для измерения давления

- •23.5.1. По принципу действия:

- •23.5.2. По способу выдачи сигналов измерения:

- •23.5.3. По назначению:

- •23.6. Манометры.

- •23.7. Вакуумметры

- •23.8. Приборы для измерения температуры

- •23.8.1. Основные типы термометров

- •23.8.2. Термометры расширения

- •23.8.3. Термометры и термоэлектрические пирометры

- •23.8.4. Термометры сопротивления

- •23.9. Измерение расхода жидкости и газа 23.9.1. Основные типы расходомеров

- •23.9.2. Метод переменного перепада давления.

- •23.10. Измерение уровня и применяемые для этого приборы

- •23.10.1. Классификация уровнемеров

- •23.10.2. Методы снятия показаний приборов

- •Глава 24. Учет нефти и нефтепродуктов

- •24.1. Учет расхода деэмульгатора

- •Глава 25. Промышленная безопасность и охрана труда

- •25.1. Понятие безопасности

- •Для выполнения условий (задач) обеспечения безопасности деятельности необходимо выбрать

- •25.2. Формирование опасностей в производственной среде

- •25.3. Опасности автоматизированных процессов

- •25.4. Производственный микроклимат и его влияние на организм человека

- •25.5. Влияние химических веществ

- •25.6. Влияние звуковых волн

- •25.7. Влияние вибрации

- •25.8. Взрывоопасность как травмирующий фактор производственной среды

- •25.9. Средства и методы защиты от шума и вибрации

- •25.14. Управление охраной труда на предприятии

- •25.15. Задачи управления охраной труда

- •25.16. Функции управления охраной труда

- •25.17. Объекты управления охраной труда

- •25.18. Информация в управлении охраной труда

- •25.19. Обеспечение безопасности технологических процессов.

- •25.20. Служба охраны труда на предприятии, ее функции и основные задачи

- •Самойлова Маргарита Ивановна

- •Кожемяко Александр Иванович оператор обезвоживающей и обессоливающей установки

- •625000, Тюмень, у. Володарского, 38

- •625027, Тюмень, ул. Киевская, 52

Глава 15.0. Технологические схемы установок подготовки нефти

15.1. Установки с применением блочного оборудования

В настоящее время в связи с применением напорных однотрубных схем сбора нефти, газа и воды все процессы, связанные с выделением газа из нефти, и последующей подготовки нефти, газа и воды сосредоточиваются обычно в одном пункте – центральном пункте сбора и подготовки нефти, газа и воды. При строительстве установок на центральных пунктах сбора и подготовки нефти, газа и воды обычно используется блочное оборудование и на площадке монтаж их сводится в основном к установке аппаратов и обвязке их трубопроводами.

На нефтяных месторождениях в зависимости от объемов добычи нефти наиболее приемлемы две основные типовые схемы обезвоживающих установок: 1) для небольших и средних по величине нефтяных месторождений и 2) для крупных месторождений.

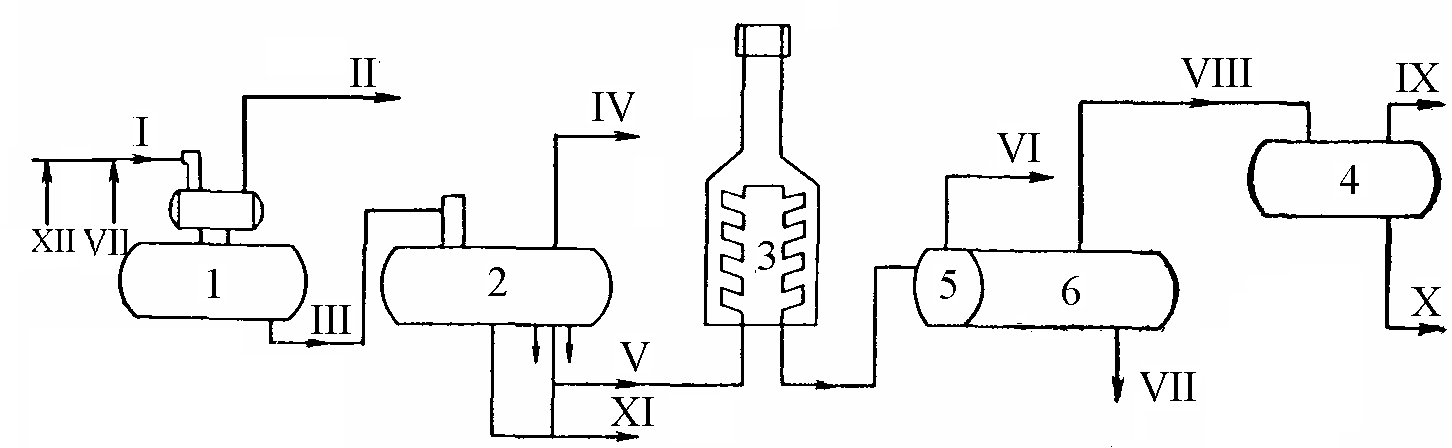

На рис.15.1 показана принципиальная технологическая схема установки по обезвоживанию нефти для небольших и средних по величине нефтяных месторождений – объем добычи нефти до 2 – 3 млн. т/год (6000 – 9000 т/сут.).

Продукция обводненных скважин (а если на месторождении нет раздельного сбора продукции обводненных и безводных скважин, то продукция всех скважин) поступает по сборному коллектору I в сепаратор 1 первой ступени, где газ отделяется от нефти обычно при давлениях около 0,4 – 0,6 МПа. В качестве сепараторов первой ступени обычно применяются сепараторы типа СУ-1 или СУ-2 производительностью 750, 1500, 3000 и 5000 м3/cyт. Отделившийся на первой ступени газ по линии II под давлением 0,4 – 0,6 МПа направляется непосредственно к потребителю или на установку по подготовке газа. Она располагается рядом с установкой по подготовке нефти или на некотором удалении от нее, если па подготовку поступает газ с нескольких установок по подготовке нефти.

Нефтяная эмульсия из сепаратора по трубопроводу подается в сепаратор-делитель потока 2. Сепаратор-делитель потока предназначен для выполнения следующих трех основных операций: отделения остаточного газа от нефти перед поступлением ее в подогреватели-деэмульсаторы, сброса свободной воды, отделившейся от нефтяной эмульсии, и разделения нефтяной эмульсии на несколько равных по производительности потоков для равномерной загрузки основных аппаратов (подогревателей-деэмульсаторов).

Рис. 15.1 Технологическая схема подготовки нефти с использованием подогревателей-деэмульсаторов:

1- сепаратор 1-ой ступени; 2 – сепаратор-делитель; 3- подогреватель-деэмульсатор.

Выделившийся газ из сепаратора-делителя 2 по линии IV и из подогревателя-деэмульсатора 3 по линии VI поступает на установку подготовки газа, а отделившаяся в аппарате 2 пластовая вода по линии XI – на установку подготовки воды.

Нефтяная эмульсия из сепаратора-делителя 2 по трубопроводу V поступает в подогреватель-деэмульсатор 3. Подогреватель-деэмульсатор является основным аппаратом установок по обезвоживанию нефти на месторождениях. Из него обезвоженная нефть при повышенной температуре по трубопроводу VIII поступает в сепаратор 4. Отделившаяся вода, содержащая некоторое количество реагента, выводится из аппарата по линии VII. Эта вода может полностью или частично при помощи насоса подаваться в линию I перед сепаратором первой ступени с целью более полного использования реагента. В подогревателе-деэмульсаторе газ и вода отделяются от нефти обычно при температуре 40 – 60 0С и давлении около 0,2 – 0,3 МПа, а окончательная сепарация проводится под вакуумом (остаточное давление 0,07 – 0,08 МПа, в сепараторе 4 горячей вакуумной сепарации.

Готовая нефть после горячей вакуумной сепарации по трубопроводу Х поступает на прием насосов системы безрезервуарной сдачи нефти в магистральный нефтепровод, а газ по газопроводу IX подается на прием вакуум-компрессоров и далее па установку по подготовке газа.

На рис. 15.2 приведена принципиальная технологическая схема установки по обезвоживанию нефти для крупных нефтяных месторождений или для группы нефтяных месторождений с объемами добычи нефти свыше 5 – 6 млн. т/год. В некоторых случаях производительность таких установок может достигать 12млн. т/год (до 36 тыс. т/сут).

Эта принципиальная схема не отличается от предыдущей схемы, за исключением того, что вместо подогревателя-деэмульсатора здесь установлены два аппарата: нагреватель 3 и отстойник 6 со встроенным в него сепаратором 5.

На установках большой производительности из-за ограниченной мощности одного подогревателя-деэмульсатора их требуется устанавливать несколько (иногда до 10 – 12), что создает определенные трудности при эксплуатации, поэтому на установках большой производительности вместо подогревателей-деэмульсаторов устанавливают отдельно блочные печи большой мощности и отстойники с встроенными сепараторами. При рациональном наборе небольшого числа аппаратов можно обеспечить подготовку в них значительных объемов обезвоженной нефти. С уменьшением общего числа устанавливаемых аппаратов на установках подготовки нефти значительно сокращается площадка под установку, что имеет большое значение в условиях Западной Сибири, где большинство нефтяных месторождений расположено на заболоченной местности с ограниченными возможностями выбора относительно сухих незаболоченных участков для строительства центральных пунктов сбора и подготовки нефти, газа и воды.

Рис.15.2. Технологическая схема подготовки нефти с использованием раздельных аппаратов для нагрева и отстоя:

1 – сепаратор первой ступени; 2 – сепаратор-делитель потока; 3 – печь; 4 – вакуумный сепаратор; 5 – встроенный сепаратор отстойника; 6 – отстойник. Линии: I – ввод эмульсии; II, IV, VI, VIII, IX – газ; III – эмульсия после первой ступени сепарации; V – эмульсия после сепаратора-делителя; VII, XI – вода; X – подготовленная нефть; XII – подача реагента

В той и другой установках обычно перед первой ступенью сепарации по линии XII подается химический реагент (деэмульгатор). При подаче реагента в этой точке в сепараторе 1 достигается хорошее перемешивание его с эмульсией, что является одним из условий глубокого разрушения ее до поступления в отстойные емкости.

В качестве сепараторов первой ступени применяются сепараторы СУ-2 производительностью 5000 м3/сут. и рабочим давлением 1 МПа или сепараторы с раздельным вводом нефти и газа в аппарат производительностью до 16 000 м3/сут.

В некоторых случаях, когда нефтяная эмульсия, поступающая со скважин, содержит значительное количество свободной воды, на первой ступени могут быть установлены сепараторы с предварительным сбросом свободной воды. Большое количество свободной воды может отделиться из продукции скважин в случае, если химический реагент подается на значительном удалении от центрального пункта сбора и подготовки нефти (например, на автоматизированной блочной замерной установке, на ДНС и т. п.).

В качестве сепараторов с предварительным сбросом свободной воды могут использоваться установки типа УПС (установки с предварительным сбросом свободной воды) производительностью до 10 000 м3/cyт. на рабочее давление 0,6 МПа а также трехфазный сепаратор производительностью 20 000 т/сут. на рабочее давление 0,6 МПа конструкции Гипротюменнефтегаз.

Наибольшее распространение в технологических схемах установок получили блочные автоматизированные сепараторы-делители потока, которые помимо сепарации и сброса свободной воды обеспечивают и разделение потоков. Они разработаны на производительность 6300, 10000, 16000 и 30000 т/сут. на рабочее давление 0,6 МПа.

Сепараторы-делители потока являются очень важной составной частью установок по обезвоживанию нефти, когда для обезвоживания применяются несколько подогревателей-деэмульсаторов или блочных печей, подключенных параллельно. До разработки сепараторов-делителей потока никакими простыми средствами автоматики не удавалось добиться равномерной загрузки по потокам подогревателей-деэмульсаторов или печей. Только с появлением сепараторов-делителей потока эта проблема была решена полностью.

Кроме указанных выше основных функций, которые выполняют сепараторы-делители потока, необходимо упомянуть еще одну дополнительную функцию, имеющую большое значение для обеспечения устойчивой работы подогревателей-деэмульсаторов или печей. Как известно, при однотрубной системе сбора нефти и газа, особенно, когда нефтегазовые коллекторы прокладываются в сильно пересеченной местности, заметное влияние на устойчивость работы всей технологической схемы обезвоживания оказывают пульсации нефтегазовой смеси в нефтегазосборных коллекторах. Эти пульсации появляются в связи с тем, что на пониженных местах трубопроводов скапливается жидкость, а на повышенных – газ. При перекрытии сечения трубы жидкостью газ проталкивает эту жидкость в виде пробки, и в сепаратор первой ступени поступает порция жидкости значительного объема, а затем порция газа. В сепараторах, таким образом, также наблюдаются явления пульсации.

Подогреватели-деэмульсаторы или печи весьма "чувствительны" к пульсациям потока (при аномально больших поступлениях жидкости может резко понизиться температура подогреваемой эмульсии и нарушиться режим обезвоживания). В результате же разделения поступающей продукции на несколько равных потоков влияние пульсаций при подаче жидкости в подогреватели-деэмульсаторы или печи ослабляется пропорционально числу потоков, выходящих из сепаратора-делителя.

В качестве отстойной аппаратуры после печей применяются горизонтальные отстойники.

При подготовке легких нефтей после нагрева в печах обычно выделяется значительное количество газа, что сокращает производительность отстойной аппаратуры, а в некоторых случаях может полностью нарушить процесс отстоя. Поэтому важным условием работы отстойников является предотвращение выделения газа из нефти. Для этого разработаны отстойники типа ОГ-200С и с встроенными сепараторами, в которых перед отстойной секцией выделяется газ из поступающей продукции.

Для последней ступени сепарации – выделения газа из нефти под вакуумом (остаточное давление 0,07– 0,08 МПа) при температуре подготовки нефти – разработаны блочные автоматизированные установки вакуумной сепарации производительностью 10000 и 16000 т/сут. по готовой нефти. Число вакуумных сепараторов каждого типа на установке подготовки нефти определяется в зависимости от общей производительности установки.

После вакуумных сепараторов нефть поступает в буферные резервуары, а оттуда по закрытой системе в магистральный нефтепровод.