- •Тема 1: Вступ. Класифікація та загальна будова автомобілів і тракторів.

- •§ 1.2. Загальна будова автомобіля

- •Тема 2: Двигуни внутрішнього згорання

- •Тема 2.1: Двигуни внутрішнього згорання.

- •§ 2.1. Загальна будова й робочий цикл двигунів внутрішнього згоряння

- •§ 1.2. Загальна будова автомобіля 3

- •§ 2.1. Загальна будова й робочий цикл двигунів внутрішнього згоряння 11

- •Тема 2.2: Кривошипне – шатунний механізм.

- •Тема 2.3: Газорозподільний механізм

- •Тема 2.4: Система охолодження

- •Охолоджувальні рідини

- •Способи пом'якшення води

- •1 2 З Рис. 5.12. Дистанційний рідинний термометр: а — приймач з трубопроводом; б — вимірювач з циферблатом; 1 — датчик; 2 — трубка; з — гайка; 4 — трубчаста пружина

- •Технічне обслуговування системи охолодження

- •При підготовці до зимової експлуатації:

- •При підготовці до літньої експлуатації:

- •Тема 2.5: Система мащення.

- •Шестеренчастий оливний насос двигуна автомобіля ваз-2105:

- •Призначення, загальна будова та принцип дії систем мащення. Мастильні матеріали

- •Функціональна схема роботи системи мащення дизелів типу смд-60

- •Принципова схема роботи системи мащення дизелів типу смд-60

- •Будова і робота елементів системи мащення

- •Вентиляція картера двигуна

- •Тема 2.6: Система живлення карбюраторних двигунів.

- •Тема 2.7.1: Система живлення дизельних двигунів.

- •Фільтри

- •Підкачувальні насоси

- •31 Зо 29 28 27 26 25 24 23 Рис. 7.14. Турбокомпресор ткр-11н-1:

- •Регулятори, їх призначення і типи

- •Обмежувач димлення дизеля

- •Форсунки. Паливопроводи

- •Тема 2.7.2: Інжекторні системи живлення

- •Тема 2.8: Система запалювання

- •16 15 14 13 16.7. Схема системи запалювання пускового двигуна:

- •Тема 2.9: Система пуску тракторних двигунів.

- •Трансмісія пускового двигуна

- •8.4. Технічне обслуговування системи пуску

- •Тема 3.1: Джерела електричного струму.

- •§ 3.1. Джерела електричної енергії

- •Будова свинцево-кислотної стартерної акумуляторної батареї зі спільною кришкою:

- •5 Генератора 15.3701:

- •Тема 3.2: Освітлювання та сигнальні прилади.

- •Тема 4.1: Зчеплення, коробки передач, роздавальні коробки та карданні передачі.

- •§ 4.4. Роздавальна коробка

- •Призначення механізмів трансмісії

- •Трансмісійні масла

- •Механізми керування зчепленням

- •Технічне обслуговування зчеплення

- •Класифікація коробок передач

- •Проміжне з'єднання та карданна передача

- •Тема 4.2: Ведучі мости автомобілів і тракторів.

- •Тема 5.1: Рульові управління автомобілів і тракторів.

- •6.1.2. Будова рульових приводів

- •Тема 5.2: Гальмівні системи автомобілів і тракторів.

- •Тема 6.1: Ходова частина автомобілів і колісних тракторів.

- •§ 5.1. Рама, передній неведучии міст,

- •§ 5.5. Автомобільні шини

- •Тема 6.2: Ходова частина гусеничних тракторів.

- •Тема 7 Робоче та технологічне обладнання автомобілів та тракторів

- •§ 7.4. Спеціальне обладнання

- •Буксирний пристрій:

- •§ 7.5. Автомобілі спеціального призначення

- •Механізми відбору потужності

- •Тема 8: Автомобільні і тракторні причепи.

Тема 2.3: Газорозподільний механізм

Призначення, типи та робота ГРМ.

Будова деталей ГРМ карбюраторних і дизельних двигунів.

Декомпресійні механізми та їх застосування.

Теплові засади та їх вплив на роботу двигуна. Регулювання теплових засад.

Основні несправності ГРМ та способи їх усунення.

. МЕХАНІЗМ ГАЗОРОЗПОДІЛУ

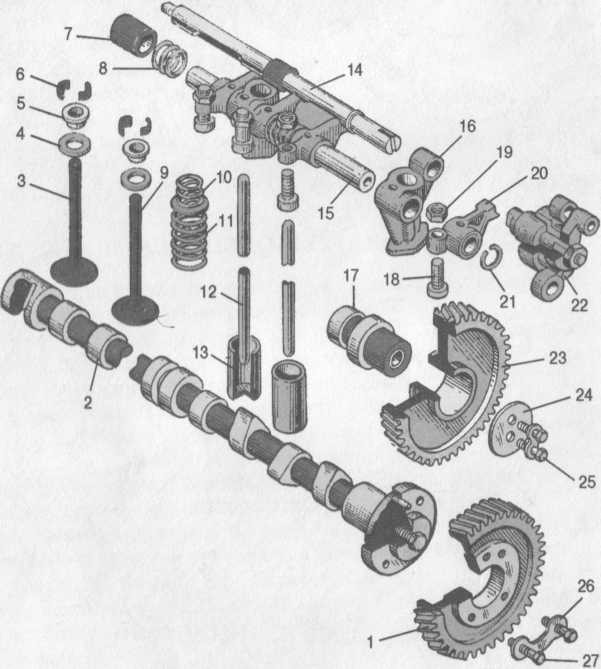

Механізм газорозподілу складається з таких основних деталей:

розподільного вала; • його привода; • штовхачів; ф штанги; + коромисла; • впускних і випускних клапанів.

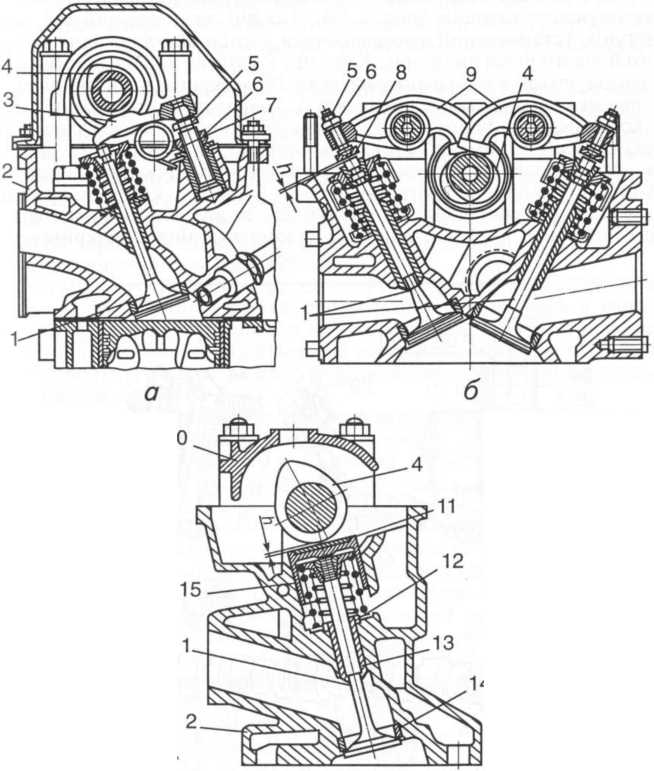

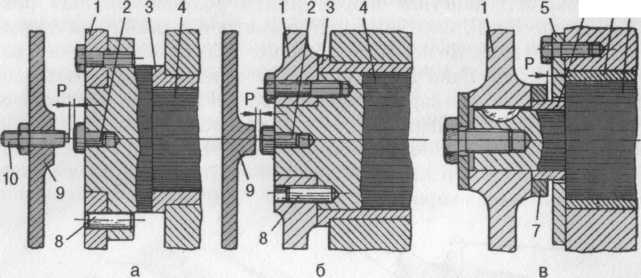

Залежно від розташування клапанів і розподільного вала можна виділити три типи механізмів газорозподілу:

з нижнім розташуванням вала й клапанів (рис. 2.10), коли останні встановлюються в блоці циліндрів (двигуни ГАЗ-51, ГАЗ-52-04, І АЗ-69, ЗИЛ-157, ЗИЛ-164 та ін.);

з нижнім розташуванням вала й верхнім — клапанів (рис. 2.11);

з верхнім розташуванням вала й клапанів (рис. 2.12), коли останні встановлюються в головці блока циліндрів (двигуни ЗИЛ-ІЗО, КамАЗ-5320, ГАЗ-4210, ВАЗ-2108 та ін.).

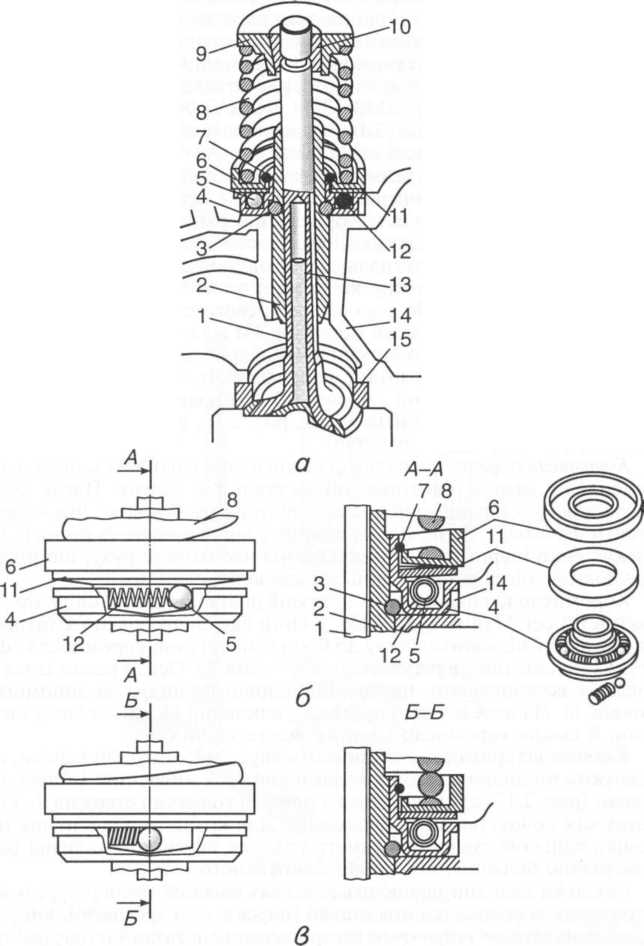

У разі нижнього розташування клапанів (див. рис. 2.10) іусилля від кулачка розподільного вала 10 передається штовхачу 9, а потім через регулювальний болт 7 з контргайкою 8 — клапану 2, головка якого відходить від сідла 7. Під час роботи механізму газорозподілу стержень клапана переміщується, здійснюючи зворотно-по-

і і у пальні рухи в напрямній втулці 3. На нижньому ходу втулки вільно встановлюється пружина 4, верхній торець якої впирається в картер, а нижній — у тарілку 6, закріплену на конусі стержня клапа-

Рис. 2.10

Механізм газорозподілу двигунів з нижнім розташуванням розподільного вала

та клапанів:

1 — сідло клапана; 2 — клапан; 3 — напрямна втулка; 4 — пружина; 5 — сухарики; 6 — тарілка; 7 — регулювальний болт; 8 — контргайка; 9 — штовхач;

10 — розподільний вал

на сухариками 5. Закриваються клапани під дією пружини в міру того, як виступ кулачка виходить з-під штовхача.

Більшість сучасних двигунів мають механізм газорозподілу з верхнім розташуванням клапанів, що дає змогу зробити компактну камеру згоряння, забезпечити краще наповнення циліндрів пальною сумішшю, спростити регулювання клапанів і теплових зазорів.

Рис. 2.11

Механізм газорозподілу двигунів з нижнім розташуванням розподільного вала

та верхнім — клапанів:

/ — сідло клапана; 2 — клапан; З — напрямна втулка; 4 — головка блока циліндрів; /> — пружина; 6 — коромисло; 7 — вісь коромисла; 8 — контргайка;

{) - регулювальний гвинт; 10-— штанга; 11 — кулачок; 12— штовхач; 13 — ковпачок; 14— тарілка; 15 — втулка; 16 — сухарики; 17 — стопорне кільце

У рядних двигунах із верхнім розташуванням клапанів (див. рис. 2.11) зусилля від кулачка 11 розподільного вала передасться штовхачу 12, а від нього — штанзі 10. Остання через регулювальний гвинт 9 діє на коротке плече коромисла 6, яке, повертаючись на осі 7, натискує своїм носом на стержень клапана 2. Внаслідок цього пружина 5 стискається, а клапан переміщується від сідла 7, що залежно від призначення клапана забезпечує впускання пальної суміші або випускання відпрацьованих газів. Після того як виступ кулачка 77 вийде з-під штовхача 72, клапанний механізм повертається в початкове положення під дією пружини 5. Під час роботи клапанного механізму положення напрямної втулки 5, запресованої в головку блока циліндрів 4, фіксується стопорним кільцем 77, а положення регулювального гвинта 9 — контргайкою 8. Верхній кінець стержня клапана закріплено сухариками 7 <5, установленими в тарілці 14 за допомогою втулки 75.

Розподільні вали в разі верхнього розміщення клапанів можуть встановлюватися в блоці циліндрів — нижнє розташування (двигуни ЗИЛ-ІЗО, ЗИЛ-4331, КамАЗ-5320) або на головці блока — верхнє розташування (однорядні двигуни автомобілів сімей ВАЗ і «Москвич»).

У механізмі газорозподілу з верхнім розташуванням розподільного вала (див. рис. 2.12) немає штовхачів і штанг, завдяки чому зменшуються маса й інерційні сили клапанного механізму, що дає змогу збільшити частоту обертання колінчастого вала й знизити рівень шуму під час роботи двигуна.

У двигунах автомобілів сім'ї ВАЗ із приводом на задні колеса (рис. 2.12, а) розподільний вал розташований в окремому картері на головці 2 блока циліндрів і обертається в підшипниках ковзання. Привод до клапанів 7, розміщених в один ряд, здійснюється безпосередньо від кулачків 4 розподільного вала через одноплечі важелі (рокери) 3. Одним кінцем одноплечий важіль спирається на стержень клапана, іншим — на сферичну головку болта 5 і втримується на ній за допомогою шпилькової пружини 7.

У двигунах автомобілів сім'ї «Москвич» (рис. 2.12, б) клапани 7 розташовані в два ряди й приводяться в дію коромислами 9 від кулачків 4 розподільного вала. Для регулювання теплового зазору в клапанах слугує регулювальний болт 5 із контргайкою 6, який зв'язаний зі сферичним наконечником 8.

У двигунах передньоприводних автомобілів ВАЗ-2108 «Спутник», ВАЗ-2109 (рис. 2.12, в) верхній розподільний вал установлено в окремому корпусі 10, розташованому на головці блока циліндрів 2, в яку запресовано чавунні сідла 14 та напрямні втулки 13 клапанів 7. Верхня частина втулок ущільнюється металогумовими оливовідбивачами з ковпачками 72. Клапани 7 приводяться в дію безпосередньо кулачками 4 через циліндричні штовхачі 75 без проміжних важелів. У гніздах штовхачів розміщено шайби 77 для регулювання зазору Н у клапанному механізмі.

Рис.

2.12

в

а - ВАЗ-2105, ВАЗ-2107 «Жигули»; б — «Москвич-2140»; в — ВАЗ-2108 «Спутник», ИАЗ-2109; 1 — клапани; 2 — головка блока циліндрів; 3 — важіль; 4 — кулачки розподільного вала; 5 — болт; 6 — контргайка; 7 — шпилькова пружина; 8 — сферичний наконечник; 9— коромисла; 10— корпус; 11 — шайба; 12— ковпачки оливовідбива- чів; 13 — напрямна втулка; 14 — чавунне сідло; 15 — штовхач

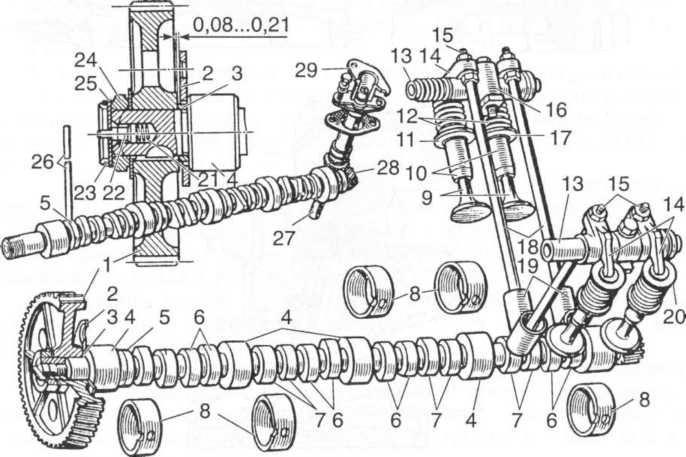

У У-подібних восьмициліндрових двигунах застосовують верхнє розташування клапанів (рис. 2.13). Нижній розподільний вал таких двигунів, установлений в розвалі блока, є спільним для клапанів правого й лівого рядів циліндрів. Клапани 9 (впускний і випускний), що переміщуються в напрямних втулках 10, відкриваються під дією зусилля, яке передається від кулачків 6, 7 через штовхачі 19, штанги 18 та коромисла 14, установлені на осях 13. Закриваються клапани під дією пружин 12, нижні кінці яких упираються в шайби 11. Якщо у випускних клапанів є механізм обертання, їхні пружини спираються на опорні шайби 17 цього механізму. Верхніми кінцями пружини обох клапанів упираються в тарілки 20. За два оберти колінчастого вала впускні й випускні клапани кожного циліндра відкриваються

Рис.

2.13

Механізм газорозподілу У-подібного двигуна:

— зубчасте колесо; 2 — упорний фланець; 3 — розпірне кільце; 4 — опорна шийка; 5 — ексцентрик; 6, 7 — відповідно впускні й випускні кулачки; 8 — втулки опорних шийок; 9 — клапани; 10 — напрямні втулки; 77, 24 — шайби;

72, 21 — пружини; 13 — порожнисті осі; 14 — коромисла; 15 — болти; 16 — стояки; 17 — опорні шайби; 18 — штанги; 19 — штовхачі; 20 — тарілки; 22, 27 — валики; 23 — кільце; 25 — гайка; 26 — привод паливного насоса; 28 — шестірня; 29 — корпус привода розподільника запалювання й оливного насоса

один раз, а розподільний вал здійснює один оберт. Отже, він обертається вдвоє повільніше, ніж колінчастий вал. Тому зубчасте колесо / розподільного вала має вдвоє більше зуб'їв, ніж ведуча шестірня колінчастого вала.

Розподільний вал (див. рис. 2.13) виготовляють із сталі або спеціального чавуну й піддають термічній обробці. Профіль кулачків вала, як впускних 6, так і випускних 7, у більшості двигунів однаковий. Однойменні (впускні та випускні) кулачки в чотирициліндровому двигуні розташовують під кутом 90°, у шестициліндровому — під кутом 60°, а у восьмициліндровому — під кутом 45°. У процесі шліфу - илння кулачкам надають невеликої конусності. Взаємодія сферичної поверхні торця штовхачів 19 із конічною поверхнею кулачків забезпечує повертання їх під час роботи.

Починаючи з передньої опорної шийки 4 діаметр шийок зменшується, що полегшує встановлення розподільного вала в картері двигуна. Кількість опорних шийок, як правило, дорівнює кількості корінних підшипників колінчастого вала. Втулки 8 опорних шийок пиготовляють із сталі, а їхню внутрішню поверхню покривають антифрикційним сплавом.

На передньому кінці розподільного вала розміщено ексцентрик 5, що діє на штангу привода паливного насоса 26, а на задньому — шестірню 28, яка приводить в обертання зубчасте колесо валика 27, розташованого в корпусі 29 привода розподільника запалювання та оливного насоса.

Між зубчастим колесом 1 розподільного вала та його передньою опорною шийкою встановлено розпірне кільце 3 й упорний фланець 2, що кріпиться болтами до блока й утримує вал від поздовжнього переміщення. Оскільки товщина розпірного кільця 3 більша від товщини упорного фланця 2, забезпечується осьовий зазор («розбіг»), нормальне значення якого становить 0,08...0,21 мм. В отворі переднього горця розподільного вала (двигуни ЗИЛ-ІЗО, ЗМЗ-53-11 та інші) розташовано вузол привода відцентрового датчика регулятора частоти обертання колінчастого вала, що складається з валика 22, пружини 21 та шайби 24, закріплених кільцем 23.

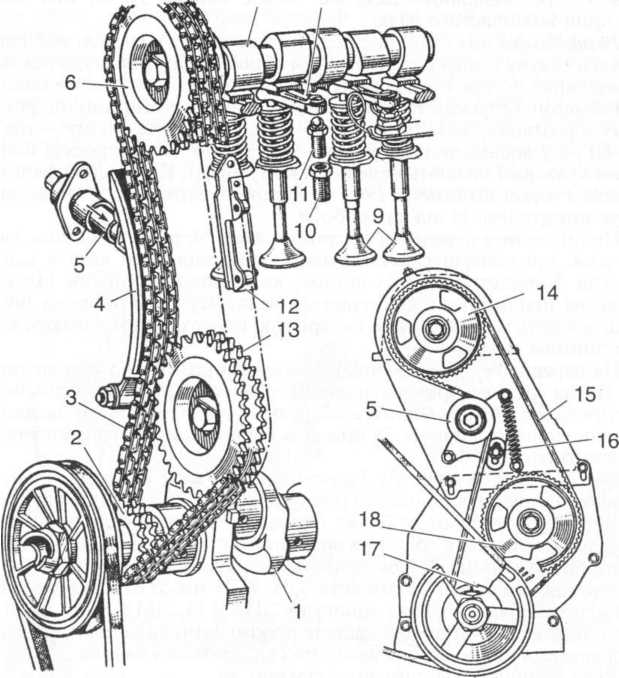

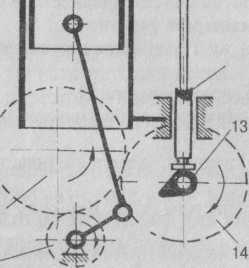

Привод розподільного вала здійснюється за допомогою зубчастої, ланцюгової (рис. 2.14, а) або пасової (рис. 2.14, б) передач.

У двигунах вантажних автомобілів застосовують переважно зубчасті передачі. Ведучу шестірню 1 такої передачі (рис. 2.15) установлено на передньому кінці колінчастого вала, а проміжну 3 — на передньому кінці розподільного вала й закріплено гайкою.

Рис.

2.14

Привод механізму газорозподілу двигунів з верхнім розташуванням розподільного вала:

а — ланцюгом; б — зубчастим пасом; У — колінчастий вал; 2, 6 — відповідно ведуча й ведена зірочки; 3 — ланцюг; 4 — башмак натяжного пристрою; 5 — натяжний пристрій; 7 — розподільний вал; 8 — важіль привода клапана; 9 — клапани;

— втулка регулювального болта; 11 — регулювальний болт; 12 — заспокоювач ланцюга; 13 — зірочка привода оливного насоса й переривника-розподільника;

14, 17, 18 — зубчасті шківи; 15 — зубчастий пас; 16 — болт

колеса виготовляють з косими зуб'ями і з різних матеріалів. На колінчастому валу встановлюють сталеву шестірню, а на розподільному — чавунне колесо (двигуни ЗИЛ-ІЗО, МАЗ-5335) або текстолітове (двигуни автомобілів ГАЗ-53-12, УАЗ-3151-01).

У двигунах легкових автомобілів сімей «Москвич» і ВАЗ (із приводом на задні колеса) механізм газорозподілу приводиться в дію під колінчастого вала дворядним втулково-роликовим ланцюгом З (див. рис. 2.14), що з'єднує ведучу зірочку 2 колінчастого вала із зірочкою 6 розподільного вала та зірочкою 13 валика привода оливно- го насоса й переривника-розподільника запалювання. В разі різкої іміни частоти обертання колінчастого вала виникають коливання нітки ланцюга. Для гасіння їх слугує пластмасова колодка (заспокоювач) 12. З протилежного боку колодки розміщується башмак 4 натяжного пристрою. Один кінець башмака закріплено на осі, а інший — з'єднано з регулювальним механізмом 5, що притискає баш- мак до ланцюга. Останній натягають за допомогою гайки регулювального механізму.

У двигунах передньоприводних автомобілів

ВАЗ-2108 «Спутник», ВАЗ-2109 привод механізму

газорозподілу складається з двох

зубчас-

двигунах передньоприводних автомобілів

ВАЗ-2108 «Спутник», ВАЗ-2109 привод механізму

газорозподілу складається з двох

зубчас-

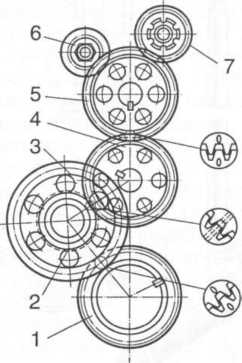

Блок розподільних шестерень двигуна КамАЗ-740:

/ — ведуча шестірня; 2, 3 — проміжні шестерні; 4 — шестірня розподільного вала;

— шестірня привода паливного насоса; 6 — шестірня привода гідропідсилювача рульового керування; 7 — шестірня привода компресора

тих шківів, установлених на колінчастому и розподільному валах, натяжного ролика та зубчастого паса. Останнім приводиться в обертання також шків насоса охолодної рідини. Головною особливістю такого привода є еластичний пас із зуб'ями напівкруглої форми. Ио- го виготовляють з оливостійкої гуми, армованої кордом із скловолокна. Зуб'я для підвищення стійкості проти спрацювання покрито еластичною тканиною.

У механізмі газорозподілу з верхнім розташуванням клапанів і нижнім — розподільного вала клапани мають привод через передаточні деталі (штовхачі, штанги й коромисла).

Штовхані передають зусилля від розподільного вала через штанги до коромисел. Виготовляють їх із сталі або чавуну. Штовхачі (рис. 2.16) бувають важільно-роликовими й циліндричними.

6

Рис.

2.16

Деталі

привода клапанів дизелів:

а — ЯМЗ; б — КамАЗ; 1 — вісь; 2 — ролик; З, 7 — штовхачі; 4 — штанга; 5 — регулювальні гвинти; 6 — коромисла; 8— торцева поверхня штовхача; 9— отвір для зливання оливи; 10 — сферична поверхня штовхача; 11 — сферичні наконечники

У дизелях ЯМЗ-236 та ЯМЗ-238 застосовують важільно-роликові хитні штовхачі З (рис. 2.16, а), встановлені на осі 1 над розподільним палом. Ролик 2 штовхача 3 спирається на кулачок розподільного вала. Вісь ролика обертається на голчастих підшипниках, тому, коли ролик перекочується по кулачку, тертя ковзання замінюється тертям кочення. Зверху на штовхач спирається штанга 4.

У двигунах ЗИЛ-ІЗО, ЗМЗ-53-11, КамАЗ-740 застосовують ци- піндричні штовхачі 7 (рис. 2.16, б), встановлені в спеціальних отворах — напрямних. У дизелі автомобіля КамАЗ-740 напрямні знімні. Внутрішня порожнина штовхача має сферичну поверхню 10 під штангу й отвір 9 для зливання оливи. Для підвищення працездатності сталевих штовхачів їхню торцеву поверхню 8 у місці стикання з кулачком направляють спеціальним зносостійким чавуном.

Штанги передають зусилля від штовхачів до коромисел. їх виготовляють із сталевого прутка із загартованими кінцями (двигун автомобіля ЗИЛ-ІЗО) або з дюралюмінієвого стержня із сталевими сферичними наконечниками (двигуни ЗМЗ-53-11, ЗМЗ-24-04).

У дизелях ЯМЗ і КамАЗ штанги 4 (див. рис. 2.16, б) роблять із сталевої трубки. На кінцях штанг напресовують сталеві сферичні наконечники 11, якими вони з одного боку впираються у сферичні по- нерхні регулювальних гвинтів 5 (див. рис. 2.16, а), вкручених у коромисла 6, аз іншого — у штовхачі.

Коромисло передає зусилля від штанги до клапана й становить не- рівноплечій важіль, виготовлений із сталі або чавуну. Плече коромисла з боку клапана приблизно в півтора раза довше, ніж із боку штанги штовхача. Це не тільки зменшує хід штовхача та штанги, а й знижує сили інерції, які виникають під час їхнього руху, що підвищує довговічність деталей привода клапанів.

Клапани відкривають і закривають впускні й випускні канали, що з'єднують циліндри з газопроводами системи живлення. Випускний клапан (рис. 2.17, а) складається з плоскої головки і стержня 1, з'єднаних між собою плавним переходом. Для кращого наповнення циліндрів пальною сумішшю діаметр головки впускного клапана роблять значно більшим, ніж діаметр випускного.

Оскільки клапани працюють в умовах високих температур, їх виготовляють із високоякісних сталей (впускні — з хромистої, випускні, які стикаються з гарячими відпрацьованими газами й нагріваються до температури 600...800 °С, — із жаростійкої) і в головку цилінд-

рів запресовують спеціальні вставки (сідла) 15 із жароміцного чавуну. Застосування вставних сідел підвищує термін служби головки циліндрів і клапанів. Робоча поверхня головки клапана (фаска) має кут 45 або 30°. Фаску головки клапана старанно обробляють і притирають до сідла.

Стержні 1 клапанів мають циліндричну форму. Вони переміщу- юься у втулках 2, виготовлених із чавуну або спечених матеріалів і запресованих у головку блока. На кінці стержня проточено циліндричні канавки під виступи конічних сухариків 10, які притискаються до конічної поверхні тарілки 9 під дією пружини 8.

У двигунах ЯМЗ, КамАЗ та сім'ї «Москвич» для підвищення працездатності механізму газорозподілу клапани притискаються до сідел не однією пружиною, а двома. При цьому напрям витків пружин роблять різним, щоб у разі поломки однієї з пружин її витки не потрапляли між витками іншої й не порушувалася робота клапанного механізму.

На впускних клапанах під опорні шайби у верхній частині напрямних втулок (у двигунах ЗИЛ, КамАЗ, ЗМЗ) встановлюють гумові манжети або ковпачки. Коли клапан відкривається, манжети щільно притискаються до його стержня й напрямної втулки, що запобігає можливому витіканню (підсмоктуванню) оливи в циліндри крізь зазор між втулкою та стержнем клапана (під час такту впускання).

У двигунах ЗИЛ-ІЗО, 3м3-53-11 для кращого відведення теплоти від випускних клапанів застосовується натрієве охолодження. Для цього клапан роблять порожнистим і його порожнину 13 заповнюють металічним натрієм (див. рис. 2.17, а). Натрій має високу теплопровідність і плавиться за температури 98 °С. Під час роботи двигуна розплавлений натрій обмиває внутрішню порожнину клапана, при цьому теплота від його головки передається стержню й через напрямну втулку та головку циліндрів відводиться до охолодної рідини.

У клапанному приводі двигунів ЗМЗ (див. рис. 2.11), крім сухариків 16 і тарілки 14, є конічна втулка 75, що щільно обхоплює сухарики й стикається з тарілкою вузьким кільцевим пояском. Завдяки цьому зменшується тертя у з'єднанні й клапан може повертатися під дією зусилля, що передається через коромисло. Останнє сприяє зняттю нагару з головки та сідла клапана й запобігає обгорянню їх.

Для цього ж випускні клапани У-подібних карбюраторних двигунів автомобілів ЗИЛ мають механізм примусового обертання. Він складається з корпусу 4 (див. рис. 2.17, а), розташованого в заглибленні головки циліндра 14 на напрямній втулці 2, яку закріплено замковим кільцем 5, п'яти кульок 5, установлених разом із поворотними пружинами 12 у похилих пазах корпусу, опорної шайби 6 і конічної дискової пружини 11. Шайбу й пружину вільно надіто на виступ корпусу й закріплено на ньому замковим кільцем 7.

Коли клапан закритий і зусилля пружини 8невелике (рис. 2.17, б), дискова пружина 11 вигнута зовнішнім краєм угору, а внутрішнім — упирається в заплечники корпусу 4. При цьому кульки 5 у конічних пазах корпусу відтиснуті пружинами 12 у крайнє положення.

Коли клапан починає відкриватися, зусилля пружини 8 зростає, внаслідок чого дискова пружина 11 (рис. 2.17, б, в) випрямляється й передає зусилля пружини 8 на кульки 5, які, перекочуючися в похилих пазах корпусу, повертають дискову пружину 77, опорну шайбу 6, клапанну пружину 8 і сам клапан відносно його початкового положення.

Під час закривання клапана зусилля клапанної пружини 8 зменшується; при цьому дискова пружина 77 прогинається до свого початкового положення й звільняє кульки 5, які під дією пружини 72 повертаються в початкове положення, підготовлюючи механізм обертання до нового циклу повертання клапана.

При частоті обертання колінчастого вала 3000 хв"1 частота обертання випускного клапана досягає 30 хв-1.

Щоб забезпечувалося щільне прилягання головки клапана до сідла, потрібен певний тепловий зазор між стержнем клапана та носком (гвинтом) коромисла або болтом штовхача. Теплові зазори змінюються внаслідок нагрівання клапанів, спрацьовування їх і порушення регулювань. Коли зазор у клапанах завеликий, вони відкриваються не повністю, внаслідок чого погіршуються наповнення циліндрів пальною сумішшю й очищення їх від продуктів згоряння, а також підвищуються ударні навантаження на деталі клапанного механізму. В разі недостатнього зазору в клапанах вони нещільно садяться на сідла, що призводить до витікання газів, утворення нагару з обгорянням робочих поверхонь сідла та клапана. Через нещільну посадку клапанів на такті стискання робоча суміш може потрапляти у випускний газопровід, а під час такту розширення гази, що мають високу температуру, можуть прориватися у впускний газопровід, унаслідок чого в цих газопроводах можливі стуки або спалахи, що є ознакою нещільної посадки клапанів.

Для щільного прилягання головки клапана до сідла тепловий зазор установлюють між носком коромисла 6 (див. рис. 2.11) і торцем стержня клапана 2 в разі нижнього розташування розподільного вала (у двигунах ЗИЛ-ІЗО, КамАЗ-740, ЗМЗ-53-11) або між важелем З (див. рис. 2.12, а) привода клапана 7 і кулачком 4 в разі верхнього

розташування розподільного вала (у двигунах автомобілів ВАЗ-2105,

ВАЗ-2107).

У двигунах автомобілів ВАЗ (із приводом на задні колеса) тепловий зазор має становити 0,15 мм як для впускних клапанів, так і для випускних. Під час регулювання відпускають контргайку 6 (див. рис. 2.12) і, обертаючи регулювальний болт 5, установлюють зазор між важелем З та кулачком 4 на двигуні в холодному стані.

У двигунах передньоприводних автомобілів ВАЗ-2108 «Спутник», ВАЗ-2109 зазор И (див. рис. 2.12, в) між кулачками розподільного вала й регулювальними шайбами має становити (0,2 ± 0,05) мм для впускних клапанів і (0,35 ± 0,05) мм — для випускних. Товщина комплекту регулювальних шайб становить від 3 до 4,25 мм з інтервалом через кожні 0,05 мм. Товщина шайби маркується на її поверхні.

У двигунів автомобілів сім'ї «Москвич» (із приводом на задні колеса) в разі верхнього розташування розподільного вала тепловий зазор Н (див. рис. 2.12, б) установлюють між наконечником <? регулювального болта 5 і торцем стержня клапана 7.

У непрогрітих двигунах ЗИЛ-ІЗО, ЯМЗ-238, ЗМЗ-53-11 зазор для впускних і випускних клапанів має становити 0,25...0,30 мм, у дизелях КамАЗ — 0,25...0,30 мм для впускних клапанів і 0,35...0,40 мм — для випускних. У цих двигунах для регулювання зазору в клапанах (рис. 2.18) слугує регулювальний гвинт 3 з контргайкою 2, вкручений у коромисло 7.

1

2

![]()

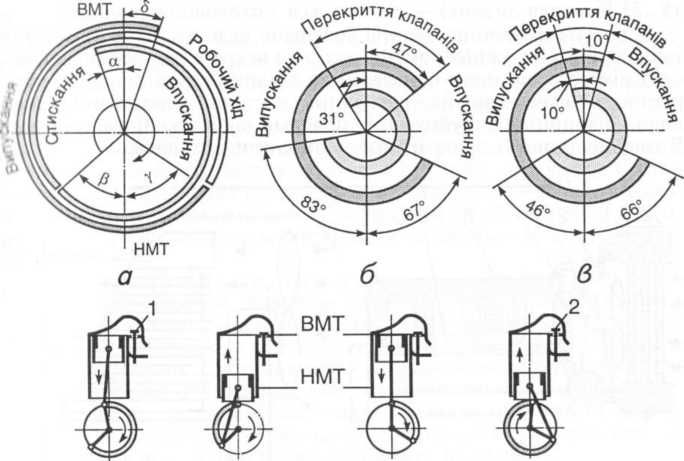

Фази газорозподілу — це моменти початку відкривання та кінця закривання клапанів, виражені в градусах кута повороту колінчастого вала відносно мертвих точок. Фази газорозподілу добирають експериментально на заводі залежно від частоти обертання колінчастого вала при максимальній потужності двигуна та від конструкції його впускного й випускного газопроводів і зазначають у вигляді діаграм або таблиць.

Коли робочі процеси у двигунах розглядалися в першому наближенні, вважалося, що відкриття й закриття клапанів відбуваються в мертвих точках. Однак насправді моменти відкриття й закриття клапанів не збігаються з моментами перебування поршнів у мертвих точках. Це пояснюється тим, що час, який припадає на такти впускання й випускання, дуже малий (при максимальній частоті обертання колінчастого вала двигуна він становить тисячні частки секунди). Тому, якщо впускні й випускні клапани відкриватимуться й закриватимуться точно в мертвих точках, то наповнення циліндрів пальною сумішшю й очищення їх від продуктів згоряння будуть недостатніми. Отже, в чотиритактних двигунах впускний клапан має відкриватися до досягнення поршнем ВМТ, а закриватися після проходження НМТ.

Із загальної колової діаграми фаз газорозподілу (рис. 2.19, а) видно, що на такті випускання впускний клапан 1 (рис. 2.19, г) починає відкриватися з випередженням, тобто до підходу поршня у ВМТ. Кут а випередження відкриття впускного клапана для двигунів різних моделей становить 10...32°. Закривається впускний клапан із запізненням після проходження поршнем НМТ (під час такту стискання). Кут 5 запізнення закриття випускного клапана дорівнює 10...50°.

Кути випередження та запізнення, а отже, й час відкривання клапанів мають бути тим більшими, чим вища частота обертання колінчастого вала, при якій двигун розвиває максимальну потужність. Правильність установлення газорозподілу визначається точним зачепленням зубчастих коліс (див. рис. 2.15) за мітками, які є на них, або за розташуванням мітки на ведучій зірочці (двигуни автомобілів ВАЗ) навпроти спеціального приливка на блоці циліндрів.

Впускання

Стискання Робочий хід Випускання

Рис.

2.19

Діаграми

фаз газорозподілу чотиритактного

двигуна (а), двигунів ЗИЛ-ІЗО (б), КаМАЗ-740

(в)

та

положення поршнів, що відповідають

фазам газорозподілу (г)

г

валість відкривання кожного клапана дорівнює 294° повороту колінчастого вала двигуна.

Розглянуті фази газорозподілу двигуна автомобіля ЗИЛ-ІЗО відповідають зазору в обох клапанах 0,3 мм (між носком коромисла й торцем клапана). В разі зменшення зазору тривалість відкривання впускного й випускного клапанів зростає, а в разі збільшення зазору — зменшується.

ПРИЗНАЧЕННЯ, ЗАГАЛЬНА БУДОВА ТА ПРИНЦИП ДІЇ

Газорозподільний механізм призначений для своєчасного впуску в циліндри свіжого повітря (дизелі) або пальної суміші (карбюраторні двигуни), випуску відпрацьованих газів, а також для надійної ізоляції внутрішньої порожнини циліндрів від зовнішнього середовища під час тактів стиску й робочого ходу У чотиритактних двигунах застосовують два типи газорозподільних механізмів з нижнім розміщенням клапанів, коли вони розміщені у блоці збоку від циліндрів, або з верхнім — з клапанами в головці блока.

На сучасних тракторних і автомобільних двигунах застосовуються газорозподільні механізми з верхнім (підвісним) розміщенням клапанів. Таке розміщення клапанів, у порівнянні з нижнім, забезпечує компактність камери згоряння, зменшення витрат тепла через її стінки, а також питому витрату палива.

Діє газорозподільний механізм так. Від колінчастого вала через шестерні 2 і 14 (рис. 4.1) обертання передається розподільному валу 13. При обертанні розподільно-

го вала його кулачки своїми виступами діють на штовхачі 12. Зусилля від штовхачів, через штангу 11 і регулювальний гвинт 10, передається на праве плече коромисла

яке повертає його навколо вісі

коромисел, встановленої на стояку

іве плече коромисла діє на стержень клапана 3.

Рис. 4.1. Схема газорозподільного механізму:

1

1 — шестерня колінчастого вала; 2 —

проміжна шестерня; 3 —клапан; 4— напрямна

втулка; 5 — пружина; 6 — упорна тарілка;

7 — коромисло: 8 — стояк (вісь коромисла);

9 — контргайка; 10 — регулювальний

гвинт; 11 — штанга; 12 — штовхач; 13 —

розподільний вал; 14 — шестерня

розподільного вала

— шестерня колінчастого вала; 2 —

проміжна шестерня; 3 —клапан; 4— напрямна

втулка; 5 — пружина; 6 — упорна тарілка;

7 — коромисло: 8 — стояк (вісь коромисла);

9 — контргайка; 10 — регулювальний

гвинт; 11 — штанга; 12 — штовхач; 13 —

розподільний вал; 14 — шестерня

розподільного вала

Зусилля від стержня клапана передається на пружину 5, яка «ми куп і,ся. Клапан при цьому переміщується вниз, як і його мі н іі .і підносно гнізда клапана, відкриваючи отвори впускного або йнпус мюго клапанів в головці циліндрів. В циліндр надходить чис- М їм ни гря (пальна суміш) або виходять відпрацьовані гази.

І Імйбільше клапан відкритий тоді, коли штовхач розташований Ми т рімині кулачка. Пружина 5 при цьому повністю стиснута. При іім/і.і'іьмюму обертанні розподільного вала кулачок не діє на штов- ніі'і IIружини переміщають клапан уверх, а тарілка клапана щільно притискається до його гнізда.

При роботі двигуна його деталі нагріваються і збільшуються в рпімірі. Щоб забезпечити щільність закривання клапанів, між

м ржнями клапанів і коромислами передбачено деякі зазори, так ііііііікій тепловий зазор. Через певний час роботи двигуна зазори гімшюються, тому для регулювання їх на коромислі встановлюють рі і у./повальний гвинт 10 з контргайкою 9.

Недостатній тепловий зазор зумовлює нещільну посадку пірілки клапана у гніздо, що призводить до проривання гарячих і пін, і клапан перегрівається. Можливе обгоряння робочої фаски і Жолоблення тарілки.

Збільшення зазора зменшує час і величину відкриття клапана, ми» призводить до зменшення наповнення циліндра свіжим зарядом І М'іпщення циліндра від продуктів згоряння.

Робота двигуна зі збільшеними тепловими зазорами супроводжу! гься дзвінкими стуками.

За робочий цикл чотиритактного двигуна виконується одне і ї ї,к риття впускного і випускного клапанів. Для цього розподільнії і і вал повинен за робочий цикл робити один оберт, а колінчастий ми,/і за цей час — два оберти.

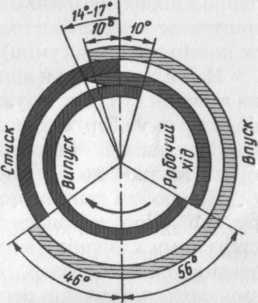

У сучасних двигунів, які працюють при значній частоті обертання колінчастого вала, необхідно забезпечити більше наповни іпя циліндрів свіжим зарядом і краще очищення їх від відпраць- оманих газів. Це забезпечується різними шляхами. Один з них — мідкриття впускного клапана з деяким випередженням до моменту переміщення поршня в ВМТ при такті випуску, а закриття з деяким спізненням після переміщення поршня через НМТ при такті стиску. Випускний клапан відкривається з деяким випередженням наприкінці такту розширення, а закривається з деяким запізненням при такті впуску. У двигуні є період, протягом якого впускний і випускний клапани відкриті одночасно, який називається перекриттям клапанів.

Рис.

4.2. Діаграма фаз газорозподілу дизеля

Д-65

ФАЗИ ГАЗОРОЗПОДІЛУ

втм

З діаграми фаз газорозподілу видно, що впускний клапан відкритий протягом 10°+180о+46о=236°, а випускний протягом 56°+180о+10о=246° повороту колінчастого вала.

нмт

ДЕТАЛІ ГАЗОРОЗПОДІЛЬНОГО МЕХАНІЗМУ

Приводна шестерня газорозподільного механізму (разом з розподільними шестернями) розташована у спеціальному картері і передає обертальний рух колінчастого вала на розподільний вал та насосам: паливному, гідравлічної навісної системи та системи мащення двигуна. Приводна шестерня в сучасних тракторних дизелях розташована біля носка колінчастого вала, а в дизелях типу СМД-60 біля хвостовика. У дизелях СМД-60 колінчастий і газорозподільний вали обертаються в різні боки, тому обертання від шестерні колінчастого вала передається на приводну шестерню безпосередньо, а на інших дизелях — через проміжну шестерню, що забезпечує обертання валів в один бік.

Забезпечення правильного зчеплення розподільних шестерень при складанні двигуна називається встановленням газорозподілу. Щоб уникнути помилок при встановленні газорозподілу, на розподільні шестерні наносять мітки. Шестерні приводу масляних насосів встановлюються довільно, всі інші — за однаковими буквени- ми мітками.

Схеми розташування шестерень приводу газорозподільного механізму і міток на них наведені на рис. 4.3.

Розподільний вал керує роботою клапанів. При однорядному розміщенні циліндрів розподільний вал розміщується в блок-картері збоку від циліндрів, у У-подібних двигунах — в розвалі циліндрів.

Розподільний вал складається з кулачків, опорних шийок і пристроїв для кріплення приводної шестерні (рис. 4.4 і 4.5). Для виготовлення розподільних валів використовують вуглецеві і леговані масляного насоса дизеля

сталі або легований чавун. Розподільний вал штампують. Робочі поверхні опорних шийок і кулачків загартовують струмом високої частоти на невелику глибину, після чого шліфують й полірують.

Кулачки впускного і випускного клапанів розташовані на розподільному валу в певній послідовності і під різними кутами відповідно з порядком роботи циліндрів двигуна, фазами газорозподілу і способом розміщення циліндрів (рис 4.6) Профіль кулачка може бути опуклим, тангенціальним і угнутим. В автотракторних двигунах застосовують опуклий профіль.

Рис.

4.4. Газорозподільний механізм дизеля

СМД-18Н:

1 — приводна шестерня; 2 — розподільний вал; 3 — впускний клапан; 4 — тарілка клапанної пружини; 5 — втулка; 6 — сухарик клапана; 7 — втулка валика коромисел; 8 — розтискна пружина; 9 — випускний клапан; 10, 11 — внутрішня і зовнішня пружини клапана; 12 — штанга; 13 — штовхан; 14 — валик механізму декомпресії; 15 — валик коромисел; 16 — стояк валиків коромисел і механізму декомпресії; 17 — палець проміжної шестерні; 18, 19 — регулювальний гвинт і його контргайка; 20 — коромисло; 21—стопорне кільце валика коромисел; 22—корпус механізму декомпресії; 23 — проміжна шестерня; 24, 25 — шайба і болти кріплення проміжної шестерні до пальця: 26, 27 — стопорна шайба і болти кріплення розподільної шестерні до

розподільного вала більшості двигунів опорні шийки розташовані біля роз- МІ н нпі шестерні, мають більший діаметр, ніж шийки на проти- Нному боці вала. Це необхідно, щоб полегшити встановлення ва- Щ у Гніок картер.

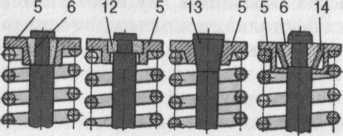

Рис.

4.7. Схеми пристроїв, що обмежують осьове

переміщення розподільних валів:

1

— шестерня; 2 — підп’ятник; 3 — втулка;

4 — розподільний вал; 5 — опорний фланець,

6 — дистанційна втулка; 7 — опорне

кільце; 8 — штифт; 9 — кришка картера

розподільника шестерень; 10 — опорний

гвинт

Осьові переміщення розподільних валів в інтервалі Р=0,08...0,5 мм обмежується різними способами (рис. 4.7). У двигунах СМД-18Н осьове/ переміщення вала приводної шестерні 1 (рис 4.7, а) обмежується підп’ятником 2 і гвинтом 10, в інший бік — буртиком на втулці 3. Замість гвинта 10 в двигунах Д-120, Д-21А, Д-37Е, Д-144 в кришці картера розподільних шестерень роблять виступ (рис 4.7, б). В інших двигунах переміщення обмежується фланцями 5 і кільцями 7 (рис. 4.7, в).

Штовхані передають зусилля від кулачків розподільного вала до штанг. Для виготовлення штовхачів застосовують леговані або вуглецеві сталі й чавуни.

Штовхачі являють собою пустотілі стакани: грибоподібні з плоскою опорною поверхнею; циліндричні з плоскою або сферичною опорною поверхнею; важілі з роликами. У сучасних тракторних дизелів використовують циліндричні штовхачі.

Робочі поверхні штовхачів — нижня торцева (опорна) і бокова циліндрична (напрямна). Опорна поверхня сприймає тиск кулачка, а напрямна — бокове зусилля і силу опору обертальному руху. Опорна поверхня може бути плоскою або сферичною. Для підвищення стійкості проти спрацювання її наплавляють легованим чавуном і піддають термічній обробці, потім шліфують і полірують, а напрямну частину тільки термічно обробляють, шліфують й полірують.

Штовхачі встановлюють в циліндричні розточені отвори блок- картера. Для рівномірного спрацювання, штовхач під час роботи повинен обертатись. Це досягається зміщенням осі штовхача на

.2 мм відносно середини кулачка або кулачок повинен мати конічну, а торець штовхача — сферичну форму.

і мін и передають зусилля від штовхачів до коромисел. їх виго- ||іі іни • ї ї* іі стального стержня або стальної чи дюралюмінієвої ^ШІМ! » наконечниками.

Нижній кінець, яким штанга входить у сферичну заглибину ВШнача, кулястої форми. На верхньому її кінці є головка зі сфе-

шию ааглибиною, куди входить кулястий кінець регулювально- І і і » МІЖ І м,

Наконечники штанг сталеві, запресовані в штангу. Для змен- |міп і спрацювання наконечники штанг гартують.

Коромисла передають зусилля між штангами і клапанами. їх ■іймпуіоть з вуглецевої сталі, ковкого чавуну або відливають мето-

шого лиття.

Коромисло — двоплечий важіль з відношенням плечей 1,3...2,0. Іим підношення плечей коромисла дозволяє при порівняно неве- іпиому русі штовхача забезпечити необхідний хід клапана при йо-

иі нариванні.

І !а короткому плечі коромисла є отвір з різьбою, куди загвин- Пі і ьсн гвинт і регулюється таким чином тепловий зазор. Відносно Іифиуеа коромисла гвинт фіксується контргайкою. Довге плече ко- ІНміїгла закінчується бойком, яким коромисло натискує на стерлі ні» клапана. Поверхня бойка ширша від іншої частини коромис- м І и >6очу поверхню бойка для зменшення спрацювання загартову- Ці і і., шліфують і полірують. В середній частині коромисла є отвір ііі иетановлення його на валик коромисел, в цей отвір запресо- Іуі 11 »ся бронзова втулка.

Головка регулювального гвинта загартована і має сферичну заглибину або кулясту форму для відповідного наконечника штанги, і і н жу різьбового торця у гвинті є прорізь для викрутки, а в сере- ііініі болта — канал і проточка для підведення масла до наконечники штанги.

Коромисла встановлюють на вісі коромисел, яку виконують у Нін ляді пустотілого валика. Валик на стояках кріпиться до головки Миміндра. Від поздовжнього переміщення на валику коромисла фіксуються розтискними пружинами, поздовжнє переміщення ва- Іііка відносно стояків обмежується стопорними кільцями.

Клапани відкривають й закривають впускні і випускні канали 10./ЮВКИ циліндрів, забезпечуючи герметичність порожнини камери

ІПЮЯННЯ.

Обидва клапани, особливо випускний, працюють в дуже складних умовах. На них діє висока температура: випускний клапан нагрівається до температури 500...800°С, а впускний, відповідно, до 1!>0...500°С. Тому матеріал клапанів повинен бути міцним і жа- р< ктійким.

Впускні клапани виготовляють з хромнікелевої або хромистої

галі, а випускні — зі спеціальної жаростійкої сільхромистої сталі

Впускні і випускні клапани мають однакову конструкцію і відрізняються лише розмірами нижньої частини (тарілки). Для кращого наповнення циліндра свіжим зарядом впускний канал і клапан виготовляють з більшим діаметром отвору і тарілки, ніж ви пускні.

Клапан складається із тарілки, або головки 9 (рис. 4.8) і стерж ня 8. На нижній поверхні тарілки клапана є прорізь 1 для встанов лення наконечника пристрою для притирання фаски 2 до гнізда клапана в головці циліндрів. Для щільного закривання клапанів їх

робочі фаски притирають до гнізд індивідуально, а в процесі роботи вони припрацьо вуються, тому клапани при складанні двигуна ставлять в свої гнізда. Опорну поверхню тарілки клапана виготовляють під кутом 30° або 45°, причому гіри куті 45° у клапана менший поперечний переріз, але він надійніше ущільнений. Тому фаски під кутом 30° виконують на впускних клапанах, а 45° — на випускник.

Стержень циліндричної форми забезпечує клапану переміщення, закріплення і відведення теплоти від тарілки. Після виготовлення стержні загартовують, шліфують і полірують, інколи вкривають хромом. Торці стержнів, які взаємодіють з коромислом, на

Рис. 4.8. Загальний вигляд клапана (а) і способи кріплення пружин на клапані (б):

— прорізь в тарілці клапана; 2 — фаска тарілки клапана; 3,4 — циліндрична і конічна виточки на стержні клапана; 5 — опорна шайба; 6 — конічні сухарики; 7 — пружинне кільце; 8 — стержень клапана; 9 — тарілка клапана; 10 — пружина;

— напрямна втулка; 12 — циліндричні сухарики; 13 — конічний хвостовик стержня;

14 — конічна втулка клапанів

.5 мм гартують до високої міцності, інколи наплавляють міцні сплави або встановлюють легкознімні стальні загартовані наконечники. Для забезпечення високої жаростійкості і спрацювання випускні клапани виготовляють з двох матеріалів методом стикового зварювання: тарілка із жаростійкого матеріалу, а стержень — із стійкого до спрацювання.

У мерхши частині стержня клапана за допомогою спеціального (рмні (рис. ЛД б) кріпиться опорна шайба 5 клапанної пружини 10. Жян цього на стержні клапана виконуються виточки 3 і 4. Шайба И|ііиу‘ іься з клапанами сухариками різної конструкції 6, 12 (або ■інрикіїми () і конічною втулкою 14) або кріпиться безпосередньо Ші і тинин за допомогою конічного хвостовика 13. Сухарики зати- 1|И м п 1.1 і и отворі шайби пружиною.

І Іри розриві стержня по виточці 4 або при випаданні сухариків Нинин може потрапити в циліндр і вивести з ладу двигун. Для за- ННііі .шин цього на стержнях клапанів роблять ще одну виточку 3, в »V їм 1.11 к >влюється запобіжне пружинне кільце 7.

ІІіирямна втулка центрує клапан відносно гнізда і забезпечу* пильну, без перекосів посадку тарілки клапана в гніздо. Втул- ри Пі 'іьшості двигунів виконують циліндричної форми або з бур- Імком, яким вона спирається на головку циліндрів при запресо-

ІУПИНИІ.

І Іапрямні втулки виготовляють з перлітного чавуну або металові рнміки. Втулки змащуються маслом, яке розбризкується коронні і.іми і клапанними пружинами.

Іч іапанні пружини забезпечують щільну посадку тарілки ^ 1111< 11 іа в гніздо, а при роботі двигуна — постійний беззазорний (тигакт клапана, коромисла, штанги, штовхача, кулачка розпо- ііі и.мого вала.

У більшості двигунів пружини впускних і випускних клапанів и мі мозамінні. Виготовляють їх з круглого стального дроту діаме-

н >м ..8 мм і числом робочих витків 5...14. Пружини виготовлянні,;» марганцевистої, кремне-марганцевистої, хромо-ванадієвої та Інших сталей. Два крайніх витки пружин опорні: з одного краю і Иирається на опорну шайбу, а з другого — на опорне гніздо в го- *мніці циліндрів.

111,об попередити виникнення шкідливого для міцності пружин |ігюнансу, на клапани встановлюють пружини зі змінним кроком ми псів або по дві пружини.

Пружини зі змінним кроком витків менше вібрують і довше ужать, їх встановлюють стороною з більшим кроком до головки Пмоку циліндрів.

При застосуванні двох пружин зовнішню пружину виготов- 'інють з дроту діаметром 3,5...5,0 мм, а внутрішню 2,0-3,5 мм. Пружини розміщують таким чином, щоб напрями витків були протилежними. Це виключає попадання витків однієї пружини між витками іншої, особливо при поломці однієї з них, що може призвести до обриву другої пружини. Встановлення двох пру- мш зменшує висоту клапанного механізму і збільшує надійність Його роботи.

ДЕКОМПРЕСІЙНИЙ МЕХАНІЗМ

При обертанні колінчастого вала дизеля значні зусилля прикладаються для подолання опору повітря, яке стискується в циліндрах. Виключення такту стиску з робочого цикла дизеля називається декомпресією, а механізм, за допомогою якого це здійснюється, декомпресійним механізмом.

Декомпресійний механізм використовують для полегшення про- кручування колінчастого вала двигуна під час пуску дизеля в холодну пору року, регулювання теплових зазорів клапанів газорозподільного механізму, перевірки паливного насоса на момент початку подачі палива і встановлення кута випередження впорскування палива паливним насосом високого тиску, а також при зупинці дизеля в аварійних ситуаціях. Декомпресія дизеля здійснюється шляхом відкривання та утримання у відкритому стані клапанів ГРМ. Такі механізми застосовують на двигунах Д-21А, Д-37Е, Д-65Н1 та інших.

Сучасні тракторні дизелі типу СМД-60, СМД-31Т, ЯМЗ-236, ЯМЗ-238НБ, ЯМЗ-240Б, Д-240, Д-245, КамАЗ-740, ВР6М1013Е не мають декомпресійних механізмів завдяки поліпшенню пускових властивостей дизелів і підвищенню надійності їх пускових пристроїв.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ГАЗОРОЗПОДІЛЬНОГО МЕХАНІЗМУ. СПОСОБИ УСУНЕННЯ НЕСПРАВНОСТЕЙ

До основних операцій технічного обслуговування газорозподільного механізму відносяться:

перевірка стану деталей без розбирання двигуна при знятій кришці головки циліндрів;

підтягування кріплення головки циліндрів, стояків валиків коромисел і декомпресійного механізму;

регулювання теплового зазора і декомпресійного механізму;

перевірка і регулювання осьових переміщень розподільного вала;

перевірка стану фасок клапанів та їх гнізд;

очищення клапанів і стінок камери згоряння від нагару;

притирання клапанів до гнізд при знятих головках циліндрів.

Для забезпечення нормальної роботи газорозподільного механізму потрібно виконувати такі операції:

щозміни очищати кришку і головки циліндрів від пилу і бруду, а при підтіканні масла підтягувати їх кріплення;

через кожні 250 год роботи при ТО-2 підтягують кріплення стояків вала коромисел, перевіряють тепловий зазор і роботу декомпресійного механізму. Тепловий зазор також регулюють при появі сторонніх стуків клапанів або після знімання головки циліндрів.

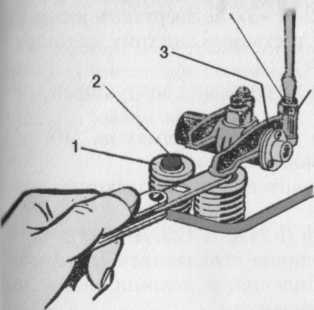

І'полювання теплового зазора дизелів з однорядним розміщенням ції /іімдрів виконується в такій послідовності:

І ()чищають кришку і головку циліндрів від бруду і пилу.

fJ У дизелів Д-65Н, А-41, А-01 знімають рукоятку керування деком- и|" і ійммм механізмом з валика механізму, а в дизелях Д-120, Д-144,

І М І 1811 відокремлюють тягу рукоятки керування від валика.

І .її і і мають кришку головки циліндрів і прокладку.

11 ідтягують динамометричним ключем гайки кріплення голо- (ім циліндрів до блок-картера, а гайковим ключем — гайки Щм 11 мпня стояків валика коромисел.

11 а дизелях Д-21 та Д-37 рукояткою вмикання, а на дизелях і І СМД-18Н, А-41, А-01 за допомогою викрутки включають їй компресійний механізм для полегшення обертання колінчастій ніша.

(і, У храповик колінчастого вала встановлюють спеціальну ру- £ти ку і повільно обертають вал за годинниковою стрілкою, поки ІИуекний і випускний клапани першого циліндра не відкриються і т і; і криються, що відповідає початку стиску в циліндрі.

Вал обертають, поки поршень не переміститься у ВМТ. На ди- и і я х Д-21А, Д-120, Д-37Е, Д-144 поршень перебуває у ВМТ тоді, ї м їй мітка ВМТ на шківі приводу вентилятора встановлюється мри і и покажчика.

На інших дизелях для визначення ВМТ необхідно із отвору в і іргері маховика або задньої установочної плити вигвинтити уста- ноночний гвинт, вставити його протилежним кінцем (без різьби) в і і ні же отвір і, натискуючи на нього, обертати вал, поки гвинт не \ ні йде в отвір на корпусі диска маховика.

Регулюють теплові зазори на впускному і випускному клапанах. Зазори на холодних дви-

становлять 0,3 мм; на двигунах Д-240, Д-245, А-41 - 0,25...0,30 мм; на СМД-18Н, СМД-31Т - 0,40...0,45 мм; на дизелях типу СМД-60 відповідно — 0,48...50 мм.

1

— опорна шайба; 2 — торець стержня

клапана; 3 — коромисло; 4 — регулювальний

гвинт; 5 — контргайка

Рис

4.9. Регулювання теплового зазора

клапанів:

гвинт 4. При правильному зазорі щуп повинен переміщатися між бойком і торцем стержня з деяким опором, але без значних зусиль. Потім, притримуючи гвинт 4 викруткою, гайковим ключем надійно затягують контргайку 5.

Витягають установочний гвинт з отвору диска маховика.

Теплові зазори клапанів інших циліндрів регулюють аналогічно, згідно з порядком роботи циліндрів дизеля.

При регулюванні теплових зазорів клапанів дизелів типу СМД-60 враховують порядок нумерації циліндрів і розміщення клапанів.

Порядок регулювання теплових зазорів аналогічний наведеному раніше, крім виконання операцій:

ВМТ першого циліндра визначається шляхом натискання на покажчик ВМТ, розташований на лівій стороні картера маховика (якщо дивитись з боку вентилятора).

Після встановлення стержня покажчика в отвір маховика знімають кришку люка на картері маховика у верхній частині і встановлюють стрілку під болт, до суміщення її з міткою на маховику «ВМТ».

Відпускають покажчик ВМТ. Під дією пружини він повинен переміститися в початкове положення.

Обертають колінчастий вал за годинниковою стрілкою на

.45° до суміщення стрілки на картері маховика з міткою на маховику «1» і «4».

Регулюють тепловий зазор між впускним і випускним клапанами першого і четвертого циліндрів.

Обертають колінчастий вал в тому ж напрямку на 240° до суміщення стрілки з міткою на маховику «2» і «5». При обертанні вала від міток «1» і «4» до міток «2» і «5» не звертають уваги на мітки «З» і «6», оскільки в цей час у третьому і шостому циліндрах такт випуску, а не стиску.

Регулюють теплові зазори між впускними і випускними клапанами другого і п'ятого циліндрів.

Обертають колінчастий вал в тому ж напрямку на 240° до суміщення стрілки з міткою на маховику «З» і «6».

Регулюють теплові зазори між впускними і випускними клапанами третього і шостого циліндрів.

Декомпресійні механізми дизелів Д-21А, Д-120, Д-37Е, Д-144 і СМД-18Н не регулюються, а періодично оглядаються, у разі необхідності підтягуються деталі кріплення, а декомпресійні механізми дизелів Д-65, А-41 і А-01 регулюють.

Декомпресійний механізм дизелів Д-65, А-41 і А-01 регулюють так:

встановлюють валик декомпресійного механізму в положення «Включено»;

підгвинчують контргайку і фіксують болт, щоб його головка Ні и іасмодіяла з коромислом. Від цього положення болт потрібно т миитити ще на один оберт (на крок різьби 1,0...1,25 мм) і відпо- ВІ/іію відкриється клапан;

11- тримаючи болт в цьому положенні викруткою, гайковим клю- ігм надійно затягують контргайку.

()сьове переміщення розподільного вала регулюється на тих ди- Шінч, де воно обмежується опорним болтом. Допустиме осьове пе- мпцення вала на 0,1...0,25 мм забезпечується, якщо вигвинтивши йЖітргайку, повністю вкручують опорний болт, а потім ослаблюють рио на 1/4...1/8 оберта і фіксують контргайкою.

Після регулювання зазорів між клапанами і коромислами та їм омпресійного механізму встановлюють на місце прокладку і Ціннику головки циліндрів.

Контрольні питання і завдання

І Яке призначення декомпресійного механізму?

Для чого передбачено зазор між клапанами і коромислом?

Чому ді4метр шестерні колінчатого вала у 2 рази менше діаметра ше- |И’|)ііі розпрдільного вала?

З якою метою розподільні шестерні встановлюють за мітками?

Назвіть типи газорозподільних механізмів.

(). Перерахуйте операції, які виконуються при обслуговуванні ме- и *ніі:іму газорозподілу.

З’ясуйте, в якій послідовності регулюють зазори між клапанами і корим ислом.

Чим утримується коромисло від основного переміщення по своїй (ні?

До чого може призвести відсутність зазора між торцем впускного к і;шана і бойком його коромисла?

Розкажіть про порядок регулювання зазора між торцем впускного »V і і шана і бойком його коромисла.