- •Загальні зауваження

- •Співвідношення між деякими величинами систем сі та мкгсс.

- •Буквами грецького алфавіту у методичних вказівках позначені:

- •Розділ 1 Визначення необхідної потужності двигуна для проектованої машини та вибір прототипу двигуна. Теоретичне обгрунтування вибору потужності двигуна.

- •Після вибору прототипу розрахунки ведуть у наступному порядку

- •1.1. Знаходження маси проектованої машини

- •1.2. Коефіцієнт корисної дії трансмісії

- •1.3. Урахування опору повітря

- •1.4. Потужність двигуна.

- •Прийняті і розраховані дані по трактору

- •Прийняті і розраховані дані по автомобілю

- •Розділ 2 Тепловий розрахунок двигуна

- •2.1. Процес впуску (наповнення циліндра)

- •2.2. Процес стиску

- •Формули (2.9...2.10) будуть використані при побудові індикаторної діаграми!

- •2.3. Процес горіння

- •При проектуванні дизеля слід задаватися таким значенням λ, щоб

- •2.4. Процес розширення

- •Формули (2.32...2.35) застосовуються при побудові індикаторної діаграми.

- •2.5. Процес випуску (очистки циліндра)

- •Список параметрів теплового розрахунку для вводу в еом

- •Розділ 3 Розрахунок показників робочого циклу, розмірів та параметрів двигуна

- •Індикаторні показники

- •3.1. Середній індикаторний тиск

- •3.2. Індикаторний ккд

- •3.3. Індикаторна питома витрата палива

- •Ефективні показники

- •3.4. Величина втрат на тертя

- •3.5. Середній ефективний тиск

- •3.6. Механічний ккд

- •3.7. Ефективний ккд

- •3.8. Ефективна питома витрата палива

- •Визначення Розмірів двигуна

- •Параметри проектованого двигуна

- •Розділ 4 Динамічний розрахунок кривошипно-шатунного механізму

- •4.6. Сумарна тангенціальна сила

- •Порядок роботи циліндрів шестициліндрового V-подібного двигуна

- •4.7. Визначення середнього крутного моменту двигуна.

- •Розділ 5. Розрахунок і побудова швидкісної характеристики двигуна

- •Параметри відносної швидкісної характеристики автотракторних двз

- •Коефіцієнти апроксимуючого рівняння швидкісної характеристики

- •Результати розрахунку зовнішньої швидкісної характеристики двигуна

- •Розділ 6. Розрахунок систем та механізмів двигуна.

- •Перелік індивідуальних завдань.

- •Література

- •Додаток 1. Довідкова інформація

- •Коефіцієнти опору коченню f та зчеплення φ тракторів і автомобілів

- •Площа лобової поверхні деяких вантажних автомобілів

- •Значення коефіцієнту надлишку повітря для різних типів автотракторних двигунів

- •Характеристика палив для автотракторних двигунів

- •Коротка технічна характеристика автотракторних двигунів

- •Маса окремих елементів кшм, віднесена до одиниці площі поршня

- •Параметри зовнішніх швидкісних характеристик автотракторних двигунів *

- •Додаток 2. Вимоги до оформлення курсової роботи

- •Додаток 3. Послідовність виконання та оформлення курсової роботи

- •Додаток 4. Додаткові завдання

- •Додаток 5. Особливості роботи з програмою перевірки правильності розрахунків

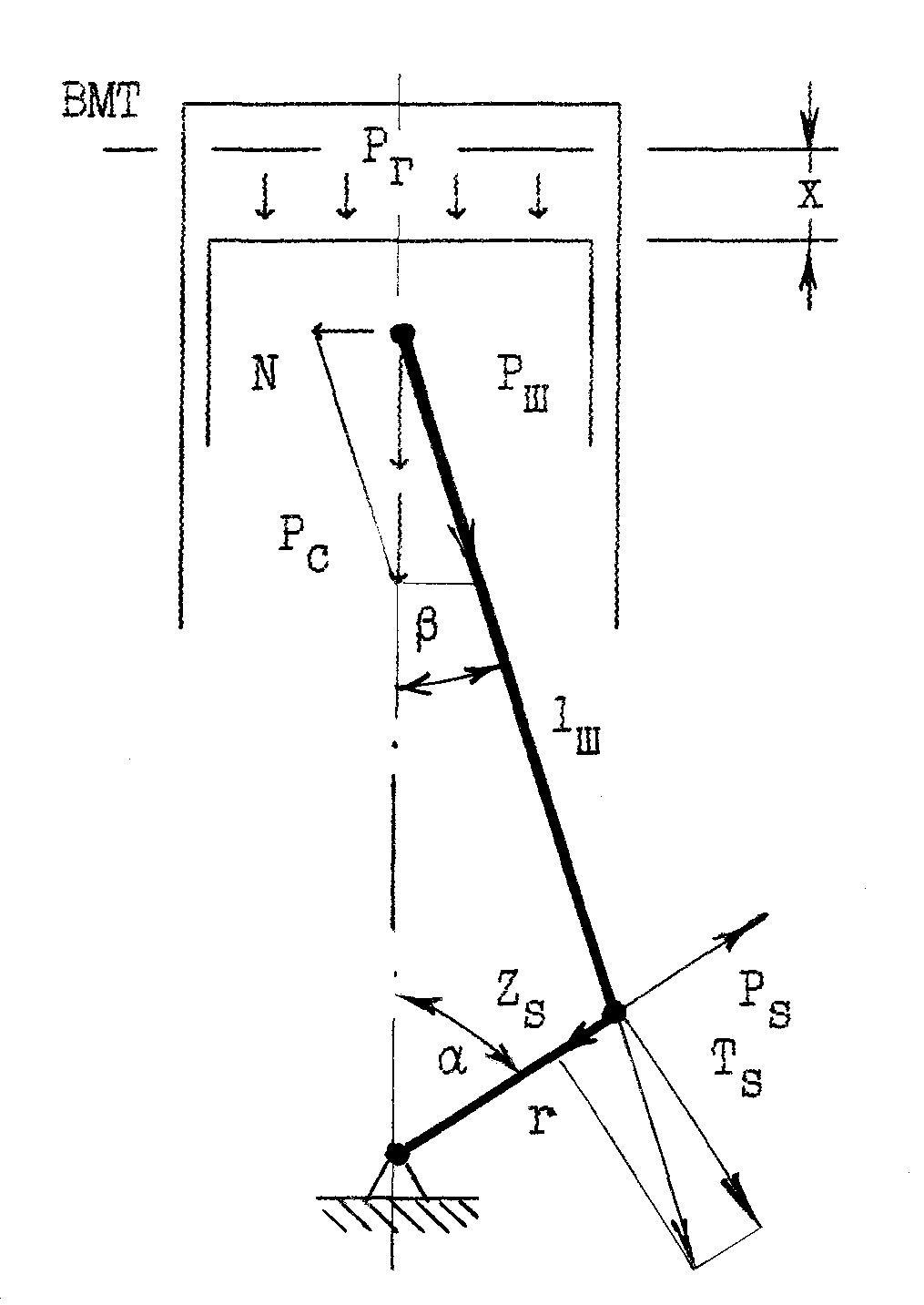

Розділ 4 Динамічний розрахунок кривошипно-шатунного механізму

Д инамічний

розрахунок кривошипно-шатунного

механізму (КШМ) виконують з метою

визначення навантажень на деталі двигуна

від газових сил та сил інерції

неврівноважених мас. На рис. 4.1. показана

схема сил, що діють у КШМ. Газові сили

від тиску газів Рг

у циліндрі двигуна сприймаються поршнем

і передаються шатуну через поршневий

палець. До цих сил додаються сили інерції

Pj,

що виникають від прискореного руху мас,

пов'язаних з поршнем. Сумарна сила Рс

прикладена до поршневого пальця по осі

циліндра. Через нахил осі шатуна відносно

осі циліндра β виникає бокова складова

сила N = Pс·tgβ,

що притискає поршень до дзеркала

циліндра. Через стрижень шатуна

передається сила Pc/cosβ,

яка є складовою навантаження на шатунну

шийку колінчастого валу. Друга складова

навантаження на шатунну шийку – сила

інерції від мас mr,

що обертаються разом з шатунною шийкою.

Цими масами є частина маси шатуна та

маса шатунного підшипника. Для визначення

сумарного навантаження від дії цих сил

потрібно знайти їх векторну суму.

Напрямок дії сили інерції мас, що

обертаються разом з шатунною шийкою, –

по осі кривошипа (під кутом α до осі

циліндра). Навантаження на щоки

колінчастого валу (KB) складається з

означеної векторної суми сил плюс сили

інерції від маси самої шатунної шийки.

На корінні підшипники навантаження

збільшується за рахунок сил інерції

від обертання мас щік KB [1].

инамічний

розрахунок кривошипно-шатунного

механізму (КШМ) виконують з метою

визначення навантажень на деталі двигуна

від газових сил та сил інерції

неврівноважених мас. На рис. 4.1. показана

схема сил, що діють у КШМ. Газові сили

від тиску газів Рг

у циліндрі двигуна сприймаються поршнем

і передаються шатуну через поршневий

палець. До цих сил додаються сили інерції

Pj,

що виникають від прискореного руху мас,

пов'язаних з поршнем. Сумарна сила Рс

прикладена до поршневого пальця по осі

циліндра. Через нахил осі шатуна відносно

осі циліндра β виникає бокова складова

сила N = Pс·tgβ,

що притискає поршень до дзеркала

циліндра. Через стрижень шатуна

передається сила Pc/cosβ,

яка є складовою навантаження на шатунну

шийку колінчастого валу. Друга складова

навантаження на шатунну шийку – сила

інерції від мас mr,

що обертаються разом з шатунною шийкою.

Цими масами є частина маси шатуна та

маса шатунного підшипника. Для визначення

сумарного навантаження від дії цих сил

потрібно знайти їх векторну суму.

Напрямок дії сили інерції мас, що

обертаються разом з шатунною шийкою, –

по осі кривошипа (під кутом α до осі

циліндра). Навантаження на щоки

колінчастого валу (KB) складається з

означеної векторної суми сил плюс сили

інерції від маси самої шатунної шийки.

На корінні підшипники навантаження

збільшується за рахунок сил інерції

від обертання мас щік KB [1].

Рис. 4.1. Схема сил, які діють у кривошипно-шатунному механізмі ДВЗ

Розрахунок сил ведуть послідовно для всіх положень КШМ з кроком t°, не більшим 30° повороту колінчастого валу (°ПКВ) і будують графіки цих сил в залежності від кута повороту KB. Для запису результатів розрахунків слід підготувати таблицю (зразок – таблиця 4.1). Кількість рядків у таблиці повинна бути рівною 720/t + 3.

4.1. Побудова залежності тиску в циліндрі Рг від кута повороту KB α (індикаторної діаграми в координатах Р - α)

Існують різні способи перебудови визначеної в тепловому розрахунку в координатах Р-V індикаторної діаграми в координати Р-α. Графічні методи були поширені в часи, коли в розпорядженні проектанта не було ефективної швидкодіючої обчислювальної техніки. В наш час більш ефективним слід вважати аналітичний спосіб розрахунку і побудови індикаторної діаграми в координатах Р-α.

Для чотиритактного двигуна, робочий цикл якого триває два оберти KB, по осі абсцис повинно бути відкладено 720 °ПКВ і зроблено відмітки з кроком t°. Кожен такт триває 180° (рис. 4.2). Масштаб по осі ординат приймають рівним масштабу шкали тиску діаграми в координатах P-V.

Таблиця 4.1.

Результати динамічного розрахунку двигуна (зразок)

α ºПКВ |

Pj МПа |

Рг МПа |

Рс МПа |

N МПа |

Ts МПа |

Pшш МПа |

Rшш МПа |

Sx мм |

Tsп+ Тsл |

Т∑ МПа |

0 |

-1.079 |

0.097 |

-1.082 |

0.000 |

0.000 |

0.634 |

0.634 |

0.0 |

0.226 |

-0.049 |

30 |

-0.851 |

0.097 |

-0.854 |

-0.116 |

-0.527 |

1.036 |

1.162 |

12.5 |

-0.127 |

-0.520 |

60 |

-0.310 |

0.097 |

-0.313 |

-0.075 |

-0.309 |

1.626 |

1.655 |

45.0 |

-0.073 |

1.750 |

90 |

0.229 |

0.097 |

0.226 |

0.063 |

0.226 |

1.654 |

1.669 |

85.1 |

0.226 |

0.953 |

120 |

0.539 |

0.097 |

0.536 |

0.129 |

0.400 |

1.337 |

1.396 |

120.0 |

0.162 |

1.086 |

150 |

0.621 |

0.097 |

0.618 |

0.084 |

0.236 |

1.139 |

1.164 |

142.4 |

-0.188 |

2.308 |

180 |

0.620 |

0.097 |

0.617 |

-0.000 |

-0.000 |

1.100 |

1.100 |

150.0 |

-0.326 |

1.021 |

210 |

0.621 |

0.103 |

0.625 |

-0.085 |

-0.238 |

1.133 |

1.133 |

142.4 |

-0.243 |

0.340 |

240 |

0.539 |

0.128 |

0.568 |

-0.136 |

-0.424 |

1.315 |

1.381 |

120.0 |

-0.703 |

-0.049 |

270 |

0.229 |

0.197 |

0.326 |

-0.091 |

-0.326 |

1.626 |

1.658 |

85.1 |

-0.326 |

-0.520 |

300 |

-0.310 |

0.415 |

0.005 |

-0.001 |

-0.005 |

1.719 |

1.719 |

45.0 |

2.059 |

1.750 |

330 |

-0.851 |

1.403 |

0.452 |

-0.061 |

-0.279 |

2.078 |

2.097 |

12.5 |

0.668 |

0.953 |

360 |

-1.079 |

4.264 |

3.084 |

0.000 |

0.000 |

4.802 |

4.802 |

0.0 |

0.811 |

1.086 |

360 |

-1.079 |

6.609 |

5.429 |

0.000 |

0.000 |

7.147 |

7.147 |

0.0 |

0.811 |

1.086 |

382 |

-0.965 |

6.547 |

5.482 |

0.530 |

2.452 |

6.649 |

7.087 |

6.2 |

- |

- |

390 |

-0.851 |

4.292 |

3.341 |

0.455 |

2.064 |

4.383 |

4.845 |

12.5 |

2.732 |

2.308 |

420 |

-0.310 |

1.371 |

0.961 |

0.231 |

0.947 |

1.998 |

2.211 |

45.0 |

1.288 |

1.021 |

450 |

0.229 |

0.682 |

0.811 |

0.227 |

0.811 |

1.490 |

1.696 |

85.1 |

0.811 |

0.340 |

480 |

0.539 |

0.457 |

0.896 |

0.215 |

0.668 |

1.082 |

1.272 |

120.0 |

0.428 |

-0.049 |

510 |

0.621 |

0.373 |

0.894 |

0.121 |

0.341 |

0.882 |

0.945 |

142.4 |

-0.067 |

-0.520 |

540 |

0.620 |

0.350 |

0.871 |

-0.000 |

0.000 |

0.846 |

0.846 |

150.0 |

-0.236 |

1.750 |

570 |

0.621 |

0.107 |

0.628 |

-0.085 |

-0.240 |

1.130 |

1.155 |

142.4 |

0.059 |

0.953 |

600 |

0.539 |

0.107 |

0.546 |

-0.131 |

-0.407 |

1.330 |

1.391 |

120.0 |

0.113 |

1.086 |

630 |

0.229 |

0.107 |

0.236 |

-0.066 |

-0.236 |

1.651 |

1.668 |

85.1 |

-0.236 |

2.308 |

660 |

-0.310 |

0.107 |

-0.303 |

0.072 |

0.299 |

1.629 |

1.656 |

45.0 |

0.059 |

1.021 |

690 |

-0.851 |

0.107 |

-0.844 |

0.115 |

0.521 |

1.044 |

1.167 |

12.5 |

-0.228 |

0.340 |

720 |

-1.079 |

0.107 |

-1.072 |

-0.000 |

0.000 |

0.644 |

0.644 |

0.0 |

0.226 |

-0.049 |

Позначення колонок таблиці на екрані ЕОМ: |

||||||||||

Fi |

Pj |

Pg |

Pc |

N |

Ts |

Pшш |

Rшш |

Sп |

- |

- |

4.1.1. Вважаючи, що процес наповнення циліндра проходить при постійному тиску Рг = Ра, на індикаторній діаграмі його зображують у вигляді прямої. Він триває від 0 до 180 °ПКВ. До таблиці 4.1 у кожну графу колонки Рг від 0 до 180° вписуємо значення Pа.

4.1.2. Для побудови процесу стиску необхідно для кожного положення KB α визначити об'єм над поршнем Vх при положенні поршня х відносно ВМТ (див. рис. 4.1) і по формулі 2.9 визначити значення тиску. Зв'язок між положенням KB α та положенням поршня відносно ВМТ х відомий з кінематики КШМ і записується у вигляді:

![]() ,

мм (4.1)

,

мм (4.1)

де r – радіус кривошипа KB у мм;

λ = г/1ш – відношення радіуса кривошипа до довжини шатуна, яке може прийматися по прототипу, або призначатися у межах λ = 1/З...1/4,2.

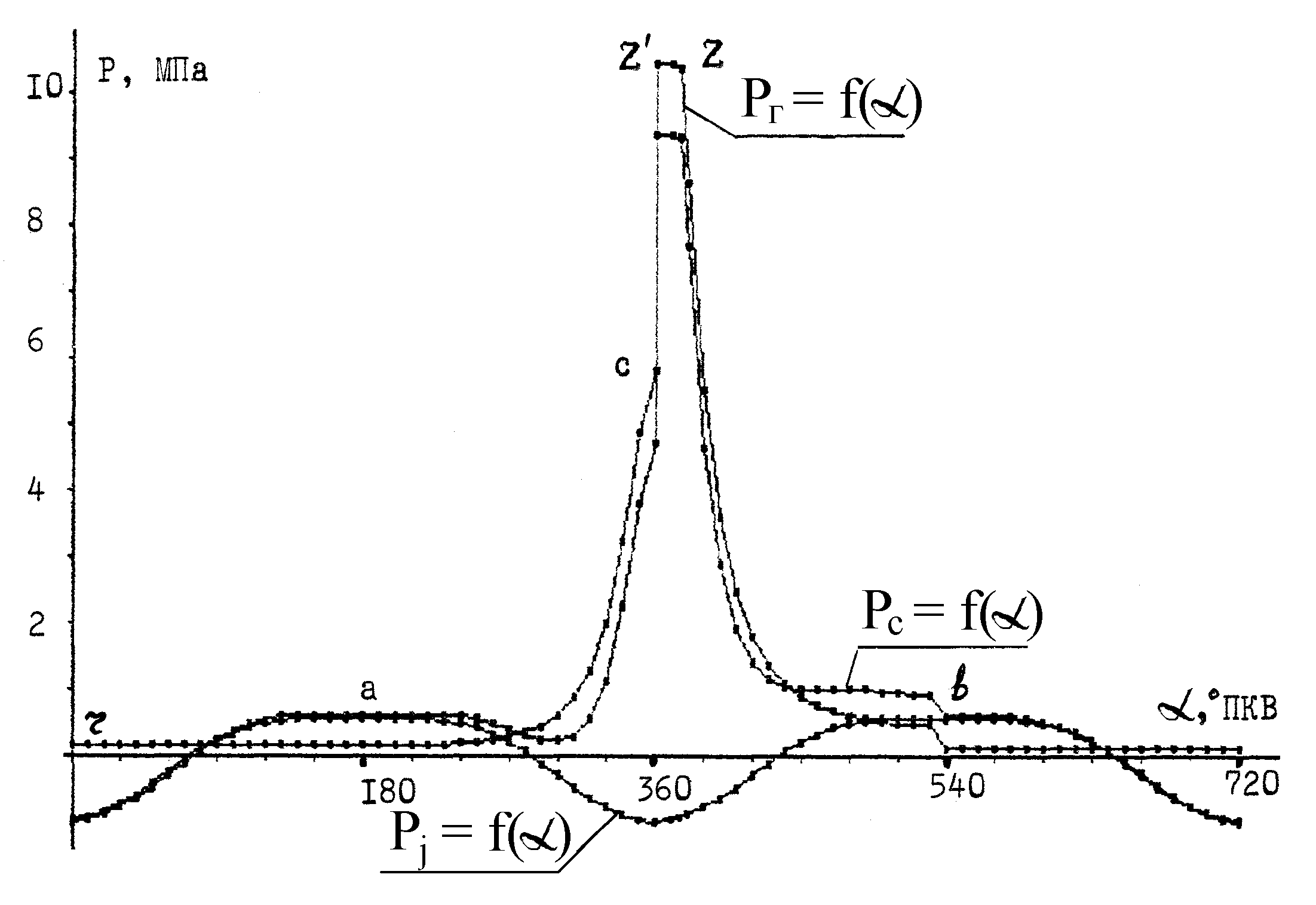

Рис. 4.2. Розгорнута індикаторна діаграма (Рг = f(α)), діаграма сил інерції деталей, що здійснюють зворотно-поступальний рух (Pj = f(α)), та діаграма рушійної сили (Рс = f(α)).

Для того, щоб скористатися формулою 2.9 необхідно знати Vа та Vх. Але можна спростити розрахунки, скориставшись методикою побудови індикаторної діаграми в координатах P-V та застосовуючи формулу 4.1 з урахуванням масштабу діаграми P-V. Положення поршня Sx відносно ВМТ у мм діаграми P-V в залежності від положення KB α визначається як:

![]() ,

мм

(4.2)

,

мм

(4.2)

де L – довжина ходу поршня в мм по індикаторній діаграмі в координатах P-V (відстань між Vа і Vc).

Розраховані значення Sx для кожного положення KB заносимо у відповідну колонку таблиці 4.1 і використовуємо для визначення тиску Pг у проміжних точках на лінії а-с індикаторної діаграми:

Рг = Рx = Pa·[Va/(Sx + Vc)]n1, МПа. (4.3)

Значення Рг також заносимо до розрахункової таблиці. Стиск триває від 180 до 360 °ПКВ, значення Vа та Sx слід підставляти у формулу 4.3 в мм індикаторної діаграми в координатах P-V. Для центрального (симетричного) КШМ значення Sx в залежності від положення KB будуть повторюватися, а тому обчислення Sx можна провести лише для одного півоберта KB, а потім заповнити колонку Sx таблиці 4.1 цими значеннями з урахуванням кута α . Наприклад (див. зразок), одинакові значення Sx одержуємо для:

α = 30°, 330°, 390° та 690°,

α = 60°, 300°, 420° та 660°,

α = 90°, 270°, 450° та 630°,

α = 120°, 240°, 480° та 600°,

α = 150°, 210°, 510°, та 570°.

4.1.3. Лінія горіння для карбюраторного двигуна зображується у вигляді прямої, що сполучає точки с(αс,Рс) і z(αc,Рz) при положенні KВ αc = 360°. В таблицю 4.1 слід вписати два значення Рг при α = 360°:

Рг = Рс і Рг = Рz.

Для цього потрібні два рядки в таблиці 4.1. Лінія горіння дизеля складається з двох прямих, які сполучають точки

с(αс,Рс) і z’(αс,Pz), та z’(αс,Pz) і z(αρ,Рz).

Обчислення значення αρ, що відповідає Vρ аналітичним способом досить громіздке:

αρ

= arc

cos(![]() ).

(4.4)

).

(4.4)

Допустимо скористатися таким прийомом. З точки z’(αc,Pz) проводимо тонку горизонтальну лінію у напрямку НМТ (вправо), а при побудові лінії розширення перетин лінії горіння з політропою розширення дасть нам точку (αρ,Pz), абсциса якої є значенням αρ, що відповідає Vρ, тобто, кінцю горіння. Для запису величини цього кута слід залишити ще один рядок у таблиці 4.1 (у зразку αρ = 382°).

4.1.4. Розширення триває від 360 до 540 °ПКВ. Методика обчислення та побудови лінії розширення z-b в координатах Р-α аналогічна методиці побудови лінії стиску. Значення тиску в проміжних точках на лінії розширення знаходимо за формулами 2.32 для карбюраторного двигуна та 2.34 – для дизеля, які з урахуванням означеного вище зв'язку між α та Sx, набувають вигляду:

для карбюраторного двигуна

Pг = Рх = Pz/[(Sx + Vc)/ Vc]n2 , МПа (4.5)

для дизеля

Рг = Рх = Pz/[(Sx + Vc)/Vρ]n2 , МПа (4.6)

Слід пам'ятати, що значення Sx, Vс, та Vρ у формули 4.5 та 4.6 необхідно підставляти у мм осі абсцис індикаторної діаграми P-V.

4.1.5. Процес випуску ВГ триває від 540 до 720 °ПКВ і відбувається (умовно) при постійному тиску Рх = Рr, зображується на індикаторній діаграмі у вигляді прямої. До таблиці 4.1 слід вписати значення Pг = Рr для проміжних точок інтервалу 540° < α < 720°. Після занесення до таблиці 4.1 значення тиску у процесі випуску колонки α, Рг та Sx. повинні бути повністю заповнені даними.

4.2. Розрахунок та побудова діаграми сил інерції Рj від мас KШМ, що здійснюють зворотно-поступальний рух, проводять для кожного положення α KB за формулою:

Рj = – m·r·ω2(cosα + λcos2α)·10-6, МПа (4.7)

де m – маса частин КШМ, що здійснюють зворотно-поступальний рух, віднесена до одиниці площі поршня (кг/м2);

r – радіус кривошипа у м, (знаходиться як r = S/2 за прийнятим S у розділі 3)

ω = π·n/30 – кутова швидкість колінчастого валу в рад/с при його частоті обертання n в об/хв;

λ = r/1ш – відношення радіуса кривошипа до довжини шатуна.

На стадії проектування приймають, орієнтуючись на опосередковані дані по відомих конструкціях двигунів, наведені у таблиці 4.2, значення маси окремих елементів КШМ і підраховують масу m, яка здійснює зворотно-поступальний рух разом з поршнем:

m = mп + ľ·mш, кг/м2 , (4.8)

де mп та mш – відносні маси поршня та шатуна, відповідно (таблиця 6 додатку 1);

ľ = L2/L – відносна відстань від центра шатунного підшипника до центра мас шатуна, визначає розподіл мас шатуна між верхньою та нижньою головками і лежить у межах ľ = 0,18...0,32.

Підраховані за формулою 4.7 значення Pj, заносять до таблиці 4.1 і по координатах точок α, Pj, на розгорнутій індикаторній діаграмі будують графік сил інерції мас, що здійснюють зворотно-поступальний рух (рис. 4.2).

4.3. Сумарна сила Рс, що діє у напрямку осі циліндра і передається шатуну через поршневий палець, називається рушійною силою і знаходиться, як сума сил інерції Рj та тиску газів на поршень Рг – P0:

Рс = Pj + Рг – Р0, МПа, (4.9)

де Р0 – атмосферний тиск.

Таким чином, колонка Рс таблиці 4.1 заповнюється поелементним сумуванням колонок Рj та Рг з урахуванням тиску P0. Графік сили Рc будують в координатах розгорнутої індикаторної діаграми Р-α (рис. 4.2).

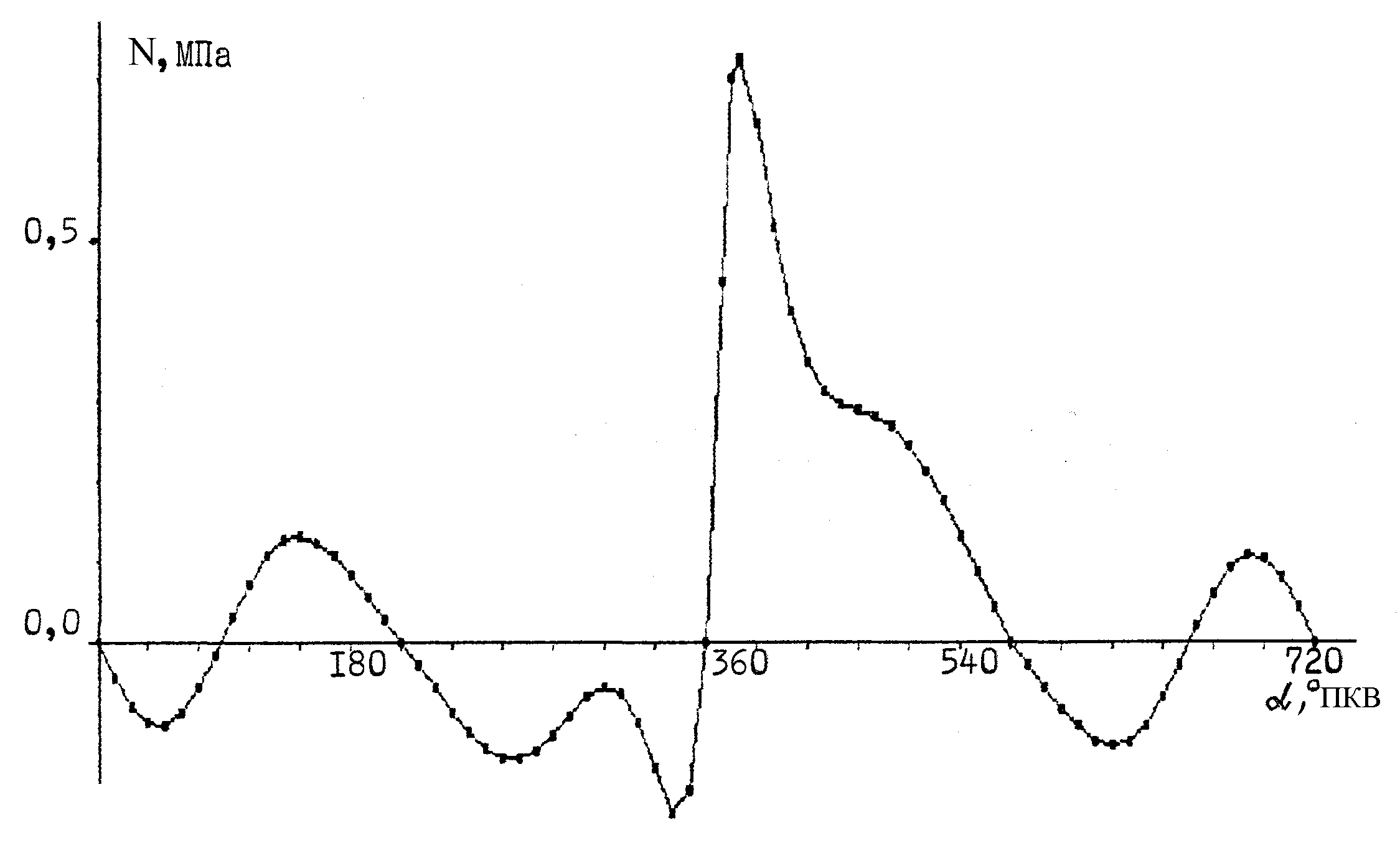

4.4. Бокова складова N сумарної сили Рс знаходиться, як уже було сказано вище, за формулою N = Pc·tgβ. Значення кута β в залежності від кута α знаходять із співвідношення sinβ = λsinα. Сила, що діє вздовж осі шатуна Рш, визначається як рc = Pc/cosβ. Розрахунок цих сил у курсовому проекті проводить ЕОМ і колонка N таблиці 4.1 заповнюється після перевірки динамічного розрахунку. По результатах розрахунку сили N будують її графік в окремій системі координат N-α (рис. 4.3). Цей графік ілюструє силу, що притискає поршень до дзеркала циліндра, показує моменти та частоту перекладок поршня, що якісно характеризує знос циліндрово-поршневої групи.

Рис. 4.3. Діаграма бокової сили N = f(α)

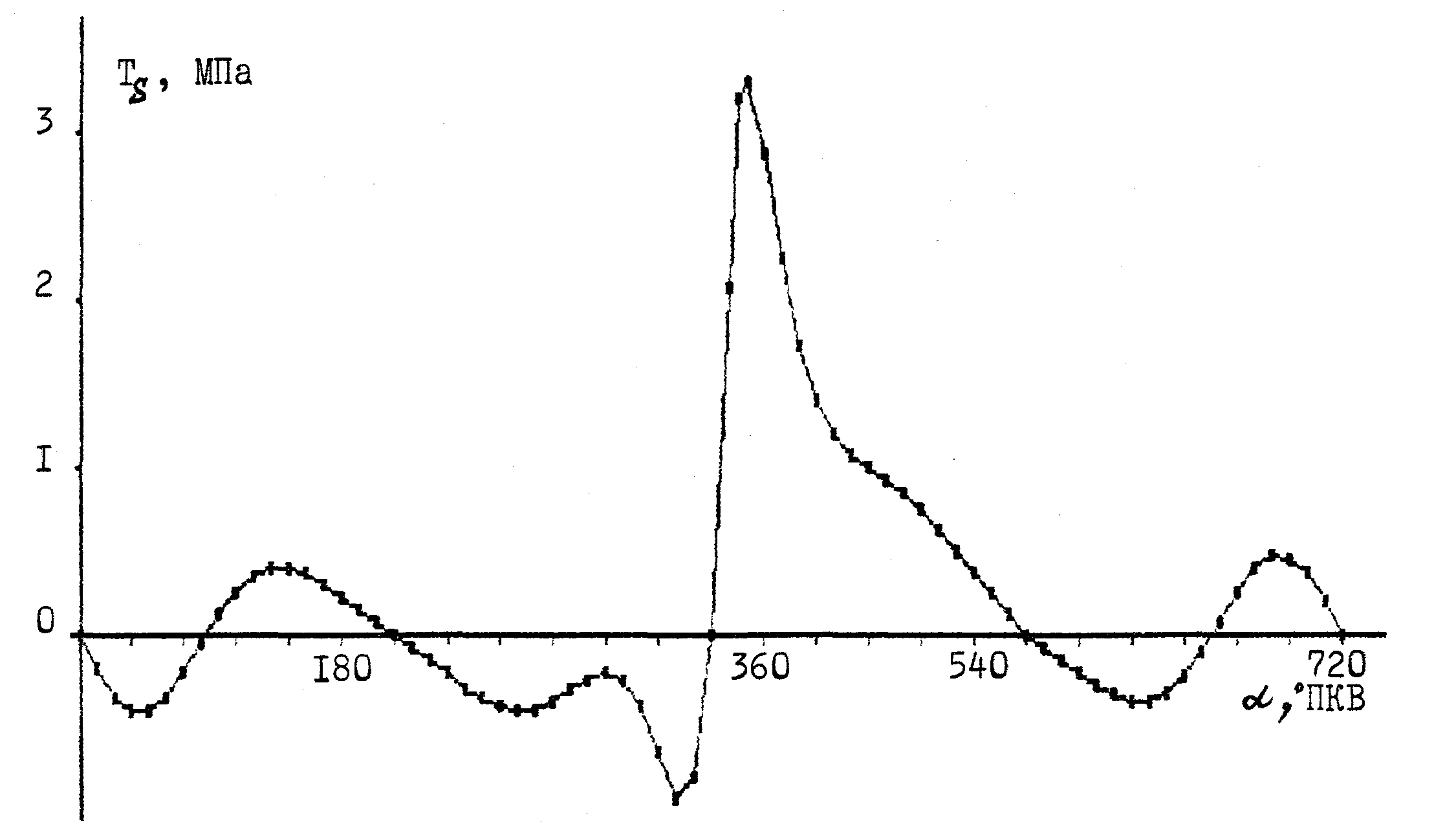

4.5. Тангенціальна сила Ts, що є складовою сили Рш, прикладеної з боку шатуна до шатунної шийки під кутом 90° до осі кривошипа, визначає крутний момент на KB двигуна і обчислюється за формулою:

Ts = Рс·sіn(α + β)/cosβ, МПа. (4.10)

Для спрощення розрахунків значення sin(α + β)/cosβ можна знайти у таблицях в залежності від α та λ. При використанні сучасної обчислювальної техніки, наприклад, програмованого мікрокалькулятора для інженерних розрахунків, потреба у таблицях відпадає.

Обчислені значення Ts заносимо до таблиці 4.1 та будуємо графік сили Ts (рис. 4.4). Тепер для визначення крутного моменту М1 (Нм), що створюється одним працюючим циліндром на колінчастому валі двигуна, досить значення сили Ts (МПа) помножити на площу поршня πD2/4 (м2) та радіус кривошипа r (м):

М1 = Тs·(πD2/4)·r·106, Нм. (4.11)

Рис. 4.4. Діаграма тангенціальної сили Ts = f(α)

Діаметр циліндра D та радіус кривошипа r слід підставляти у м. Для визначення крутного моменту багатоциліндрового двигуна слід спочатку знайти сумарну тангенціальну силу TΣ, просумувавши сили Ts всіх циліндрів з урахуванням порядку роботи (іншими словами – з урахуванням фазового зміщення між циклами окремих циліндрів), а вже потім знаходити значення крутного моменту за формулою 4.11.