- •Тампонажные смеси

- •1.1 Функции тампонажных смесей

- •1.2 Требования к тампонажным смесям

- •1.3 Способы упрочнения и кольматации стенок скважин. Способы тампонирования

- •Г л а в а 2. Состав цементных растворов

- •2.1 Цементы

- •2.2 Разновидности портландцемента

- •2.3 Механизм твердения цементов

- •2.4 Жидкости затворения. Добавки. Буферные жидкости

- •2.5 Расчет количества компонентов цементного раствора

- •3.1 Свойства цементного раствора

- •3.2 Регулирование параметров цементных растворов

- •4.1 Подготовка образцов к определению параметров цементного камня

- •4.2 Кинематика и термодинамика изменения свойств

- •4.3 Прочность ценетного камня

- •4.4 Сцепляемость цементного камня с горной породой

- •4.5 Усадка цементного камня при твердени

- •4.6 Неконтролируемое самопроизвольное расширение

- •4.7 Проникаемость цементного камня

- •4.8 Коррозионная стойкость цементного камня

- •4.9 Термостойкость цементного раствора и камня

- •5.1 Гельцементированные растворы

- •5.2 Глиноцементные растворы

- •Г л а в а 6. Коррозионностойкие тампонажные цементы

- •7.1 О термостойкости цементов

- •7.2 Цементно – кремнемнеземистые смеси

- •7.3 Шлакопесчаные цементы

- •7.4 Белито-кремнеземистый цемент (бкц)

- •7.5 Известково-кремнеземистые цементы

- •Глава 8 расширяющиеся тампонажные цементы

- •8.1 Способы регулирования процесса расширения.

- •8.2 Составы расширяющихся тампонажных цементов

- •Глава 9. Органические и органо – минеральные тампонажные смеси

- •9.1 Полиакриломид – цементные, лигнасо- цементные и цементно-латексные тампонажные смеси.

- •9.2 Синтетические смолы

- •9.3 Тампонажные смеси на основе карбамидных смол

- •9.4 Тампонажные смеси на основе сланцевых смол

- •9.5 Смологлинистые растворы

- •9.6 Полимерные тампонажные смеси

- •9.7 Тампонажные смеси на основе латексов

- •9.8 Смоло-полимерные смеси

- •9.8Другие полимер-минеральные тампонажные смеси

- •10.1 Битумы

- •10.2 Битумные эмульсии

- •10.3 Взаимодействие битумов с горными породами

- •10.4 Добавки к битумам

- •10.5 Цементно-битумные смеси

- •11.1 Механизм упрочнения и кольматации горных пород

- •11.2 Способы силикатизации

- •11.3 Способы однорастворной силикатизации

- •11.4 Взаимодействие силикатных растворов с горными породами

- •12.1 Облегченные тампонажные цементнты и растворы

- •12.1.1 Способы снижения плотности тампонажных растворов

- •12.1.2 Гельцементные растворы

- •12.1.3 Цементные растворы с кремнеземнистыми облегчающими добавками

- •12.14Проектирование составов облегченных тампонажных цементов и растворов

- •12.2.1 Утяжеленные тампонажные цементы и растворы

- •12.2.2Утяжеленный цемент для умеренно высоких температур

- •12.2.2 Утяжеленные шлаковые цементы

- •12.23Утяжеленные тампонажные цементно- и шлако-баритовые растворы

- •12.2.4Утяжеленные тампонажные растворы на основе шлаков цветной металлургии

- •Из свинцового шлака

- •Совместного помола свинцового шлака и песка при различных температурах и давлении 50 мп а

- •12.3 Тампонажные растворы, затворенные на концентрированных растворах солей

- •12.3.1 Растворение соленосных отложений

- •12.3.2 Приготовление засоленных тампонажных растворов

- •12.3.3 Влияние солей на реологические свойства тампонажных растворов

- •12.3.4 Водоотдача засоленных тампонажных растворов

- •12.3.5 Сцепление цементного камня с солями

- •12.4 Прочие модифицированные тампонажные материалы.

- •12.4.1Дисперсно-армированные тампонажные цементы

- •12.4.2Обращенные нефтеэмульсионные тампонажные растворы

- •12.4.3Нефтецементные растворы

- •13.1 Общие сведения.

- •13.2 Тампонажные растворы на основе вяжущих веществ

- •13.3 Тампонажные пасты

- •Глава 14.

- •14.1 Цементировочнве агрегаты

- •14.2 Цементировочные агрегаты в специальном исполнении

- •Режимы работы цементировочного агрегата ца-320а

- •14.3 Совершенствование цементировочных агрегатов

- •14.4 Цементно-смесительные машины

- •Режимы работы машины см-4м для получения раствора плотностью 1,85 г/см3

- •15.1 Оборудование

- •15.2 Тампонажные снаряды

- •15.3 Технология тампонирования

- •15.4 Технология тампонирования однорастворными тампонажными месями

- •15.5 Технология тампонирования двухрастворными смесями

- •15.6 Тампонирование гидромониторными струями и гидроимпульсным методом

- •15.7 Технология тампонирования сухими смесями

- •15.8 Технология тампонирования кавернозной зоны

- •15.9 Ликвидациооное тампонирование

- •Глава 16 Тампонажные снаряды

- •16.1 Тампонажный снаряд ту-7

- •16.2 Тампонажный снаряд кст

- •16.3 Тампонажный комплект сс и пм

- •16.4 Тампонажное устройство ту-2

- •16.5 Тампонажный снаряд при бурении комплексами сск (сот)

- •16.6 Технология проведения тампонажных работ

- •17.1 Техника безопасности при изготовлении и использовании тампонажных смесей

- •17.2 Природоохранные мероприятия при использовании тампонажных смеей

- •Библиографический список

12.2.1 Утяжеленные тампонажные цементы и растворы

Подбор рецептур тампонажных растворов для цементирования скважин с аномально высокими пластовыми давлениями связан с большими трудностями в результате отсутствия специальных утяжеленных цементов. Такие цементы готовят на буровом предприятии смешением тампонажного цемента и утяжеляющей добавки — кварцевого немолотого песка, магнетитового песка. Как правило, качество этих смесей неудовлетворительное, приготовление их связано с большими затратами. Кроме того, смеси на основе немолотых утяжеленных добавок дают нестабильный, седиментационно неустойчивый раствор, что сказывается как на технологии затворения раствора, так и на качестве цементирования скважин.

В последнее время для цементирования скважин с аномально высокими давлениями разработаны и изготовляются заводским способом утяжеленные цементы,, представляющие собой тщательно приготовленную смесь вяжущего материала и утяжеляющей добавки.

12.2.2Утяжеленный цемент для умеренно высоких температур

Утяжеленный цемент (УЦГ) предназначен для цементирования скважин при температуре выше 100 °С. Вяжущей основой его служит портландцемент или тампонажный цемент по ГОСТ 1581—85, утяжелителем — измельченная железная руда.

Последняя выбирается в качестве утяжеляющей добавки вследствие ее относительно высокой плотности, а также способности Ре203 образовывать высокопрочные ферритные и алюмо- ферритные гидрогранаты, устойчивые в сульфатных водах.

Сроки схватывания растворов из цементно-рудной смеси (табл. 11.7) определяются схватыванием цемента и мало изменяются от добавки руды. Так, при температуре 20 °С начало схватывания раствора из чистого цемента 9 ч, а начало схватывания раствора из смесей цемент — руда 50:50 и 40:60 изменяется в пределах 8 ч 30 мин— 9 ч. При температуре 75 °С характер изменения сроков схватывания аналогичен.

Таблица 11,7. Сроки схватывания утяжеленных растворов, полученных

из смесей краматорского портландцемента и молотой руды

Удельная поверхность руды, /кг |

Массовая доля. % |

в/т |

Растекае- |

Плотность раствора, кг/м3 |

Сроки схватывания, ч-мин |

|||||||

Цемент |

Руда |

мость, см |

замеренная |

расчетная |

начало |

конец |

||||||

Температура 20 °С, давление атмосферное

—. |

100 |

__ |

0,50 |

23 |

1830 |

1840 |

9-00 |

12-00 |

|||

118 |

50 |

50 |

0,35 |

20 |

2140 |

2150 |

8—50 |

10—50 |

|||

118 |

40 |

60 |

0,33 |

19 |

2250 |

2230 |

8-55 |

10—10 |

|||

175 |

50 |

50 |

0,36 |

19 |

2120 |

2130 |

8—40 |

10—05 |

|||

175 |

40 |

60 |

0,35 |

19 |

2150 |

2180 |

8-40 |

13-00 |

|||

217 |

50 |

50 |

0,36 |

18 |

2110 |

2130 |

8—30 |

10-00 |

|||

217 |

40 |

60 |

0,35 |

20 |

2130 |

2180 |

9—00 |

10-30 |

|||

273 |

50 |

50 |

0,39 |

21 |

2060 |

2080 |

8—40 |

13-00 |

|||

273 |

40 |

60 |

0,36 |

20 |

2130 |

2160 |

8-50 |

12-00 |

|||

Температура |

75 °С, давление атмосферное |

|

|

|

|||||||

— |

100 |

|

0,50 |

23 |

1830 |

1840 |

2-10 |

3—00 |

|||

118 |

50 |

50 |

0,35 |

20 |

2140 |

2150 |

2—00 |

2-35 |

|||

118 |

40 |

60 |

0,33 |

19 |

2210 |

2230 |

2-35 |

3-25 |

|||

175 |

50 |

50 * |

0,38 |

20 |

2090 |

2100 |

2-10 |

2—55 |

|||

175 |

40 |

60 |

0,35 |

19 |

2200 |

2180 |

2-50 |

3-50 |

|||

217 |

50 |

50 |

0,36 |

18 |

2110 |

2130 |

2—05 |

2-50 |

|||

217 |

40 |

60 |

0,35 |

20 , |

2130 |

2180 |

2-25 |

3-15 |

|||

- 273 |

50 |

50 |

0,39 |

20 |

2060 |

2080 |

2—15 |

3-15 |

|||

273 |

40 |

60 |

0,36 |

20 |

2120 |

2160 |

2-35 |

3—40 |

|||

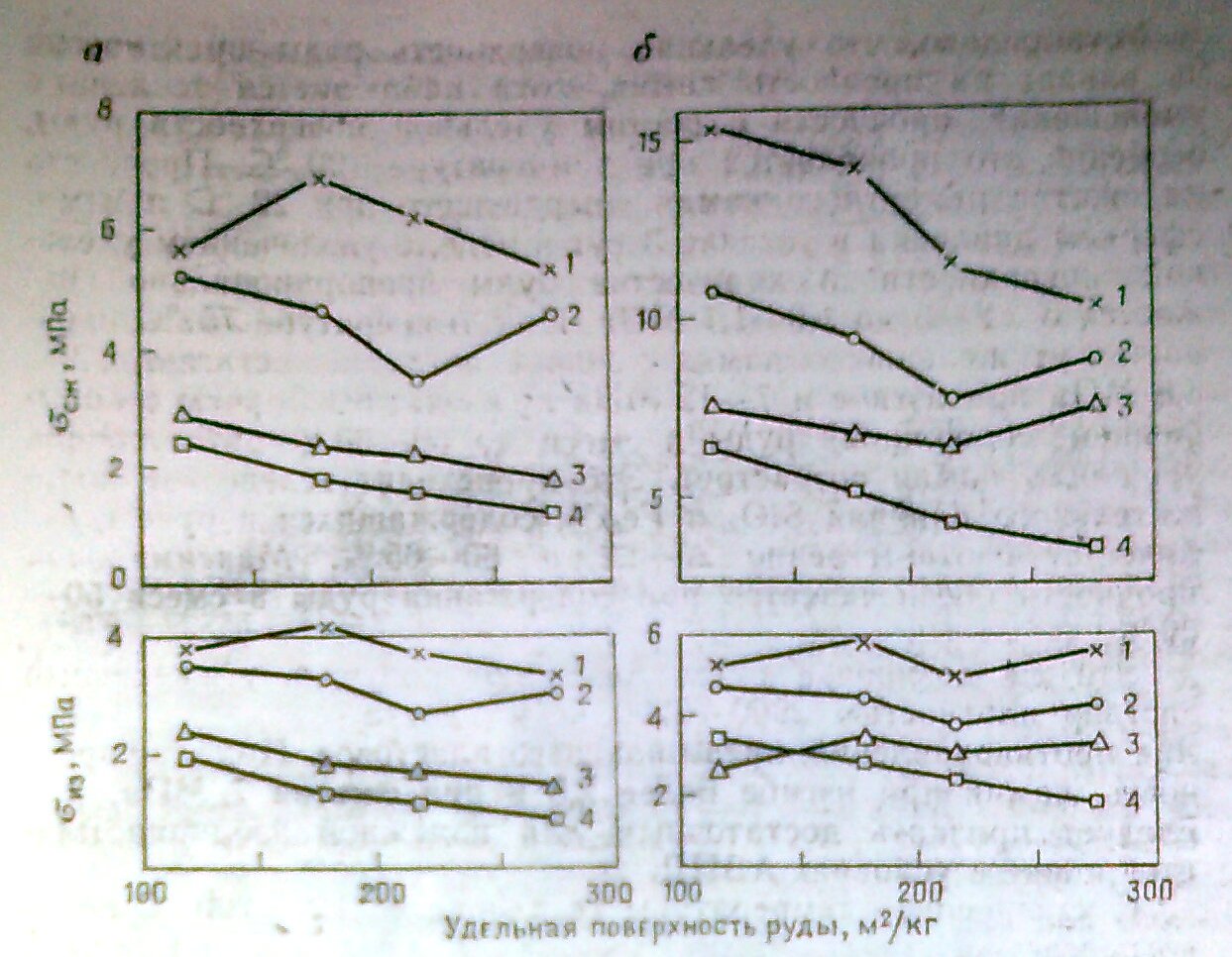

На рис. 35 показано изменение прочности камня, твердевшего 3 сут при температуре 20 °С (а) и 2 сут при температуре 75 °С и атмосферном давлении (б), в зависимости от содержания в цементе руды и ее удельной поверхности. При 20 °С прочность на изгиб при содержании руды в смеси 50 и 60 % уменьшается на 10 и 20 % соответственно по сравнению с прочностью «чистого» цемента. Дальнейшее увеличение добавок руды (до 70 %) приводит к снижению прочности на изгиб до 50 % и более. Прочность на сжатие уменьшается при добавке руды более интенсивно: на 14 %, когда содержание руды в смеси 50 %, и на 40 %, когда добавка руды составляет 60 %.

При температуре 75 °С двухсуточная прочность камня на изгиб и сжатие уменьшается приблизительно пропорционально добавке руды. Снижение прочности в интервале добавок руды от 0 до 70 % составляет 0,85 % на каждый процент добавки руды.

На рис. 36 показана зависимость прочности камня от удельной поверхности руды. С увеличением тонкости помола руды прочность камня незначительно снижается.

Удельная поверхность руды практически не влияет на прочность камня, сформировавшегося из цементного раствора с равной растекаемостью. С увеличением тонкости помола руды газопроницаемость камня несколько повышается.

На рис. 37 показана зависимость плотности раствора и водо- смесевого отношения от удельной поверхности и содержания руды в смеси.

С увеличением тонкости помола руды прямо пропорционально возрастает водосмесевое отношение и уменьшается плотность раствора. Приведенный график может служить для подбора рецептуры смеси при заданной плотности раствора.

Для изготовления УЦГ в качестве вяжущей составляющей пригодны тампонажные и строительные портландцементы, отвечающие требованиям ГОСТ 1581—85 по срокам схватывания и растекаемости раствора.

Рис. 36. Зависимость прочности цементного камня от удельной поверхности руды для различных составов утяжеленного цемента при температуре: а – 20 °С; б – 75 °С; отношение цемент: руда: 1 – 50 : 50; 2 – 40 : 60; 3 – 30 : 70; 4 – 25 : 75.

Рис.

37. Зависимость водосмесевого отношения

и плотности раствора от удельной

поверхности руды для различных составов

УГЦ (цемент : руда): 1 – 50 : 50; 2 – 40 : 60; 3 –

30 : 70; 4 – 25 : 75.

Рис.

37. Зависимость водосмесевого отношения

и плотности раствора от удельной

поверхности руды для различных составов

УГЦ (цемент : руда): 1 – 50 : 50; 2 – 40 : 60; 3 –

30 : 70; 4 – 25 : 75.