- •29. Основні Принципи практичного проектування і конструювання деталей та вузлів машин

- •29.2. Раціональність конструкції машин

- •29.4. Самоустановлення деталей в опорах

- •29.5. Зменшення деформацій деталей

- •29.6. Спряження деталей по інших поверхнях

- •29.7. Деталі складної конструкції

- •29.8. Усунення місцевих послаблень деталей

- •20.9. Точність розміщення деталей у вузлах

- •29.10. Осьова фіксація деталей

- •29.11. Ведення деталей по напрямним

- •29.13. Бомбінірування

- •29.14. Привалкові поверхні

- •29.15. Буртики

- •29.16. Фаски і галтелі

- •Контрольні запитання

- •30. Конструювання литих деталей

- •30.2. Товщина стінок і міцність відливок

- •30.3. Спрощення відливок

- •30.4. Формувальні уклони, усадка

- •30.5. Загальні правила конструювання відливок

- •31.1. 3Агальні правила

- •31.2. Скорочення обсягу механічної обробки

- •31.4. Технологічні основи конструювання деталей

- •31.5. Конструкторські аспекти механічної обробки деталей

- •31.6. Раціональне використання різального інструмента

- •Контрольні запитання

- •Основи теорії з АвтоматизаціЇ проектних та конструкторських робіт

- •32.1. 0Сновні положення

- •32. Напрямки використання і структура сапр

- •32.3. Поняття про оптимальне проектування

- •32.4. Поняття про теорію оптимізації

- •32.5. 0Птимізація конструкції зубчастих передач

- •Значення коефіцієнта Кц, який враховує тип редуктора

- •Вплив серійності n на ціну ц

- •32.8. Система автоматизованого розрахунку і проектування механічного обладнання і конструкцій в області машинобудування і будівництва

- •Список використаної та рекомендуємої літератури

- •Основи конструювання машин

31.5. Конструкторські аспекти механічної обробки деталей

3

Рис.

31.8. Групова

паралельно-послідовна

обробка деталей

Н а

рис. 31.9

це правило ілюструється відділенням

оброблюваних поверхонь для кріпильних

фланців корпусної деталі.

а

рис. 31.9

це правило ілюструється відділенням

оброблюваних поверхонь для кріпильних

фланців корпусної деталі.

В

Рис.

31.9.

Відділення оброблюваних поверхонь для

кріпильних фланців корпусної деталі

3 1.5.2.

Розділення поверхонь, які обробляються

із різною точністю.

Поверхні

деталей, які обробляються різним

інструментом і з різною точністю та

шорсткістю, повинні конструктивно

розділятися одна від одної.

1.5.2.

Розділення поверхонь, які обробляються

із різною точністю.

Поверхні

деталей, які обробляються різним

інструментом і з різною точністю та

шорсткістю, повинні конструктивно

розділятися одна від одної.

Н

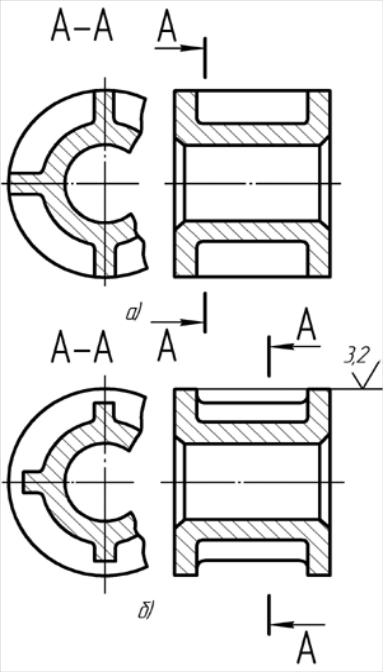

Рис.

31.10. Правильне

спряження робочих граней паза з основою

паза

Ц иліндричні

поверхні однакового діаметра, які

обробляються до різних параметрів

шорсткості, доцільно розділяти канавкою

або обробляти всю поверхню напрохід до

однакової шорсткості (рис. 31.11).

иліндричні

поверхні однакового діаметра, які

обробляються до різних параметрів

шорсткості, доцільно розділяти канавкою

або обробляти всю поверхню напрохід до

однакової шорсткості (рис. 31.11).

Для обробки поверхонь з одним номінальним діаметром, але з різними посадками, доцільно розділяти посадочні пояси канавкою або один пояс виконувати нижче другого.

3

Рис.

31.11.

Розділення канавкою циліндричних

поверхонь однакового діаметра

31.6. Раціональне використання різального інструмента

31.6.1. Скорочення номенклатури різального інструмента. Для скорочення номенклатури різального інструмента слід уніфікувати діаметри точних поверхонь. Особливо це важливо для отворів, які обробляються циліндричним інструментом з точними розмірами: свердлами, зенкерами, розвертками, протяжками.

Доцільно використовувати один і той же інструмент для виконання максимально можливої кількості операцій, що дозволяє уникнути перестановок і замін інструментів.

В одиничному і дрібносерійному виробництві не рекомендується використовувати спеціальний різальний і вимірювальний інструмент.

31.6.2. Безударна робота інструмента. При обробці деталі необхідно видержувати безперервний контакт різального інструмента з металом. Місцеві заглиблення, раковини та інші нерівності на оброблюваній поверхні переривають процес різання. Різальний інструмент пружно подається в заглиблення поверхні, а потім виходить з неї і подається назад. У цих умовах одержати рівну поверхню деталі неможливо. Інструмент зазнає періодичних ударів, швидко спрацьовується.

Н априклад,

ребра втулки (рис. 31.12)

необхідно розміщувати нижче циліндричних

поверхонь, які обточуються. Інакше

різець буде зазнавати періодичних

ударів у моменти зіткнення з ребрами.

априклад,

ребра втулки (рис. 31.12)

необхідно розміщувати нижче циліндричних

поверхонь, які обточуються. Інакше

різець буде зазнавати періодичних

ударів у моменти зіткнення з ребрами.

31.6.3. Усунення одностороннього тиску на різальний інструмент При обробці отворів циліндричним інструментом (свердлами, зенкерами, розвертками) необхідно усувати односторонній тиск на різальний інструмент, який порушує точність обробки, приводить до посиленого спрацювання, а іноді до поломки інструмента.

Н

Рис.

31.12. Неправильне

(а)

і правильне

(б)

розміщення

ребер втулки відносно циліндричної

поверхні

Н е

рекомендується свердлити отвори із

перехресними осями. Особливо погано,

коли центр свердла контактує з стінкою

поперечного отвору, яка знаходиться

під кутом.

е

рекомендується свердлити отвори із

перехресними осями. Особливо погано,

коли центр свердла контактує з стінкою

поперечного отвору, яка знаходиться

під кутом.

Рекомендується забезпечувати різання по повному колу отвору також при виході інструмента.

Рис.

31.13. Неправильне

(а)

і правильне

(б)

розміщення

отвору на східчастій поверхні

31.6.4. Уникнення деформацій деталей під дією різального інструмента. Однією із умов одержання точних поверхонь - достатня і рівномірна жорсткість ділянок деталей, що обробляються, інакше найменш жорсткі ділянки будуть прогинатися під дією сил різання і після усунення цих сил будуть повертатися до початкового положення. Точність розмірів при цьому порушиться.

Особливо важливе виконання умови рівномірної жорсткості для сучасних високопродуктивних методів обробки, при яких виникають підвищені сили різання.

П ри

конструюванні треба приділяти увагу

підвищенню жорсткості шляхом збільшення

товщини стінок або використання ребер

консольних поверхонь корпусних деталей,

чашкових деталей (рис. 31.14).

ри

конструюванні треба приділяти увагу

підвищенню жорсткості шляхом збільшення

товщини стінок або використання ребер

консольних поверхонь корпусних деталей,

чашкових деталей (рис. 31.14).

Н

Рис.

31.14.

Підвищення жорсткості шляхом використання

ребер консольних поверхонь корпусних

деталей

31.6.5. Вимірювальні бази. Вимірювальними базами служать наявні елементи конструкції. Іноді вводять спеціальні вимірювальні бази.

Д еталі

конічної або сферичної форми забезпечують

на найбільшому діаметрі циліндричним

пояском шириною 2 - 3 мм. Це полегшує

вимір, усуває перегрів кромок при

термічній обробці деталей (рис. 31.15).

еталі

конічної або сферичної форми забезпечують

на найбільшому діаметрі циліндричним

пояском шириною 2 - 3 мм. Це полегшує

вимір, усуває перегрів кромок при

термічній обробці деталей (рис. 31.15).

Д

Рис.

27.15.

Способи виконання вимірювальних баз