Лабораторна робота №1

“Кінематичне налагодження токарно-гвинторізного верстату”

Мета та завдання

Вивчити будову токарно-гвинторізного верстата та призначення всіх кнопок та рукояток керування та рухами верстата.

Ознайомитися з умовними позначеннями на кінематичних схемах верстатів.

Вивчити кінематичну схему токарно-гвинторізного верстата моделі 1К62.

Ознайомитися з методикою складання кінематичних ланцюгів і виконати індивідуальне завдання по розрахунку налагодження верстата.

Виконати налагодження верстата згідно варіанту.

Вимоги техніки безпеки

Перед початком виконання лабораторної роботи студенти повинні отримати від викладача докладний інструктаж з техніки безпеки.

На робочому місці повинно знаходитися все тільки необхідне для роботи на верстаті.

Роботу виконувати тільки на справному обладнанні. Перед пуском верстата необхідно перевірити роботу механізмів верстата вручну. При наявності виявлених дефектів верстат не вмикати і прийняти міри по усуненню неполадок.

Заготовка, яка повинна оброблюватися та різальний інструмент повинні бути надійно закріпленими.

Необхідно перевірити справність запобіжних огороджень верстата. Категорично забороняється знімати запобіжні огородження під час роботи верстата.

Необхідно перевірити надійність закріплення кулачків в патроні, не допускається максимальне розведення кулачків в патроні.

Обов’язково перевірити, чи не залишено ключ в патроні.

При роботі на токарному верстаті забороняється стояти напроти патрона.

При роботі на верстаті тримати руками заготовку категорично забороняється.

Вимірювати деталь під час роботи верстата не дозволяється.

Неможна видаляти стружку руками; необхідно користуватися крючком, шкребком.

У разі припинення подачі енергії негайно вимкнути електродвигун.

Категорично забороняється пуск верстата без дозволу викладача або учбового майстра.

Короткі теоретичні відомості

Характеристика методу точіння

Токарні верстати призначені для механічної обробки поверхонь обертання.

На цих верстатах обробляють найрізноманітніші деталі: вали та осі, втулки й зубчасті колеса, гільзи й стакани і т.д. Поєднує ці деталі те, що вони складаються в основному з поверхонь обертання: циліндричних, конічних, торцевих, сферичних, різьбових та ін. Крім деталей типу тіл обертання, на токарних верстатах обробляють поверхні обертання на корпусних деталях (отвори під підшипники валів), у важелях та інших деталях.

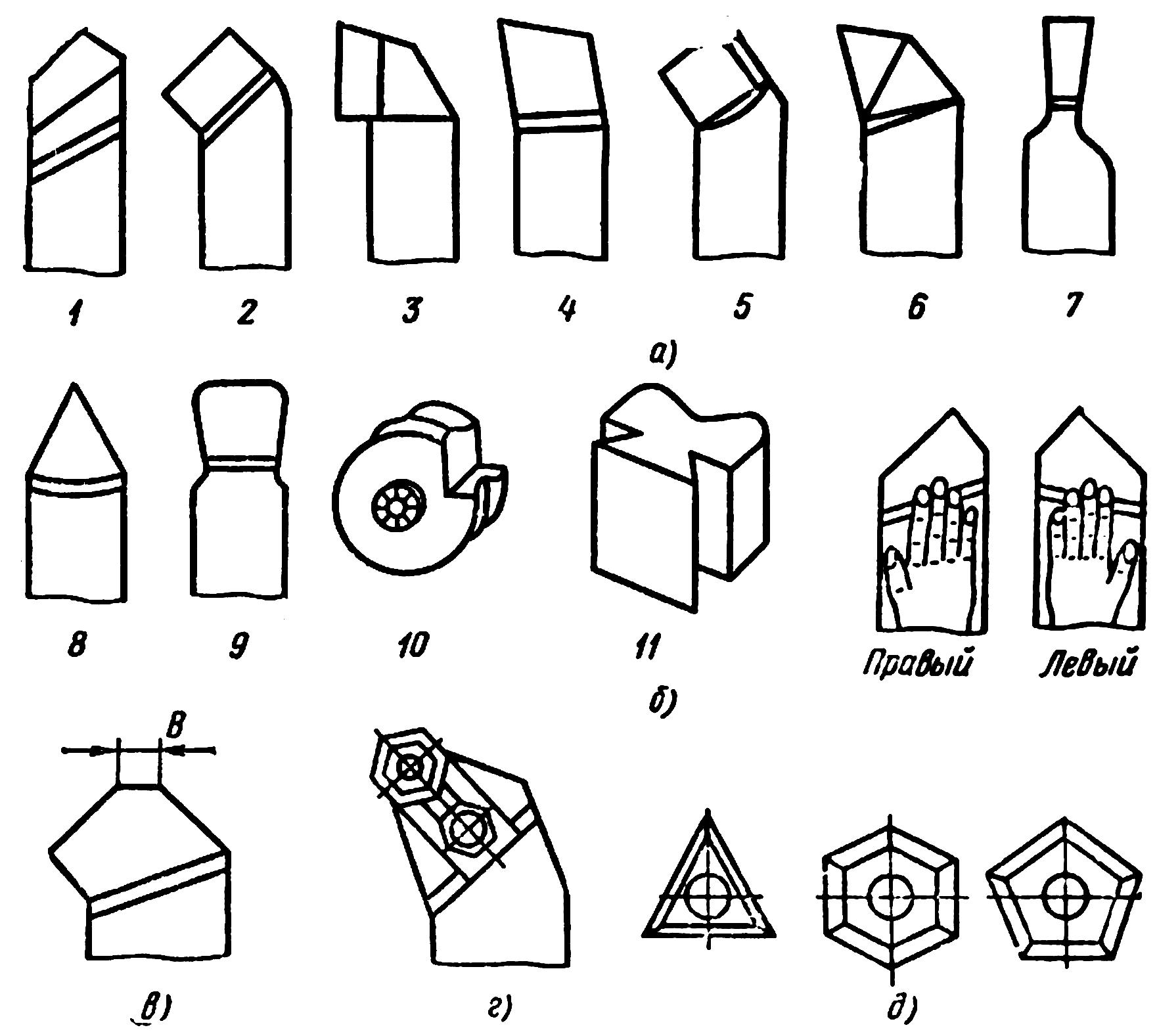

Рис. 1 - Деталі, які обробляються на токарних верстатах

Різальні інструменти

Різноманіття видів поверхонь, які обробляються на верстатах токарної групи, призвело до створення великої кількості токарних різців, які класифікують за різними ознаками.

За технологічним призначенням розрізняють різці (рис. 2): прохідні 1 — 3 для обточування зовнішніх циліндричних і конічних поверхонь; підрізні 4 для обточування плоских торцевих поверхонь; розточувальні 5 для розточування наскрізних і 6 для глухих отворів; відрізні 7 для розрізування заготовок; різьбові 8 для нарізання зовнішніх і внутрішніх різьб; фасонні круглі 10 і призматичні 11 для обточування фасонних поверхонь; прорізні для обточування кільцевих канавок; галтельні для обточування перехідних поверхонь між ступенями валів по радіусу та ін.

За характером обробки розрізняють різці чорнові, напівчистові та чистові лопаткові 9. За формою робочої частини різці (рис. 2,а) ділять на прямі 7, відігнуті 2, відтягнуті 7 і вигнуті, які використовують зазвичай для розрізування на частини заготовок великих діаметрів.

За напрямком подачі різці підрозділяють на праві й ліві (рис. 2,б). Праві працюють із подачею справа наліво, ліві – зліва направо.

За способом виготовлення розрізняють різці: цілі, із привареною в стик робочою частиною, із привареною або припаяною пластинкою інструментального матеріалу, зі змінними пластинками ріжучого матеріалу.

За родом матеріалу різці бувають зі швидкорізальної сталі, з пластинками із твердого сплаву, з пластинками із мінералокераміки, з кристалами алмазів.

Рис. 2 - Токарні різці

Для високопродуктивного

точіння з

великими подачами

використовують

різці з

додатковим ріжучим лезом (рис. 2,в).

Довжина В

додаткового ріжучого леза становить

1,1

![]() .

Різець встановлюють

на верстаті так, щоб додаткове ріжуче

лезо було паралельно лінії центрів

верстата. У цьому випадку оброблена

поверхня буде мати малу шорсткість.

.

Різець встановлюють

на верстаті так, щоб додаткове ріжуче

лезо було паралельно лінії центрів

верстата. У цьому випадку оброблена

поверхня буде мати малу шорсткість.

У промисловості широко застосовують різці з багатогранними твердосплавними пластинками, які не переточуються (рис. 2,г). Коли одне з ріжучих лез пластинки виходить із ладу внаслідок затуплення, відкріпляють механічний притискач пластинки й установлюють у робоче положення наступне її лезо. Форма пластинок показана на рис. 2,д.

Обробка заготовок на токарно-гвинторізних верстатах

Обточування зовнішніх циліндричних поверхонь виконується: прямим прохідним правим (рис. 3,а) і лівим (рис. 3,б), відігнутим прохідним правим (рис. 3,в) і лівим (рис. 3,г), прохідним упорним (рис. 3,і).

Підрізання торців виконують підрізними різцями з поперечною подачею до центра правим (рис. 3,ж) або лівим (рис. 3,з) а також від центра заготовки (рис. 3,к). При підрізанні від центра до периферії поверхня торця виходить менш шорсткою, а торець випуклим. При повторному проході торець заготовки виходить плоским.

Точіння канавок виконують із поперечною подачею прорізними різцями, у яких довжина головного ріжучого леза дорівнює ширині канавки, що проточується. Широкі канавки проточують тими ж різцями спочатку з поперечною, а потім з поздовжньою подачею. На рис. 3,е показано точіння зовнішньої канавки, а на рис. 3,и точіння внутрішньої канавки.

Відрізання оброблених деталей виконують відрізними різцями з поперечною подачею. При відрізанні деталі різцем із прямим головним ріжучим лезом руйнується шийка, що утворюється, при цьому доводиться додатково підрізати торець готової деталі. При відрізанні деталі різцем з похилим ріжучим лезом (рис. 3,л) торець виходить чистим і додатково його підрізати не потрібно.

Свердління, зенкерування, зенкування й розгортання отворів виконують відповідними інструментами, які закріплюють у пінолі задньої бабки. На рис. 3,о показана схема свердління в заготовці циліндричного отвору.

Розточування внутрішніх циліндричних поверхонь виконують розточувальними різцями, закріпленими в різцетримачі верстата, з поздовжньою подачею. Гладкі наскрізні отвори розточують прохідними різцями (рис. 3,м); ступінчасті та глухі циліндричні отвори — упорними розточувальними різцями (рис. 3,н). Зазвичай після розточування глухого або ступінчастого отвору на задану довжину поздовжню подачу виключають, включають поперечну подачу й підрізають внутрішній торець (дно) отвору.

Нарізування різьби. На токарно-гвинторізних верстатах нарізають зовнішні та внутрішні різьби. Різьби нарізають різьбовими різцями, які установлюють на верстаті за шаблоном. Різьбу (рис. 3,п,р) нарізають з поздовжньою подачею різця при обертовому русі заготовки. При нарізуванні різьби поздовжній супорт одержує поступальний рух від ходового гвинта та розсувної маточної гайки, яка змонтована у фартуху верстата. Це необхідно, щоб різець одержував рівномірний поступальний рух, що забезпечує постійність кроку різьби, що нарізується.

На токарно-гвинторізних верстатах нарізають метричні, дюймові, модульні й спеціальні різьби.

Рис. 3 - Схеми обробки при точінні різцями:

Пристрої для токарних верстатів

Кулачкові патрони. Для закріплення заготовок на токарних верстатах застосовують двох -, трьох - і чотирьохкулачкові патрони.

У двохкулачкових самоцентрувальних патронах закріплюють різноманітні фасонні виливки й поковки, причому часто використовують спеціальні кулачки, які призначені для закріплення тільки однієї деталі.

У трьохкулачкових самоцентрувальних патронах закріплюють деталі круглої та шестигранної форми або круглі прутки великих діаметрів.

У чотирьохкулачкових самоцентрувальних патронах затискають прутки квадратного перерізу, а в простих патронах з індивідуальним регулюванням кулачків - деталі прямокутного профілю й несиметричної форми.

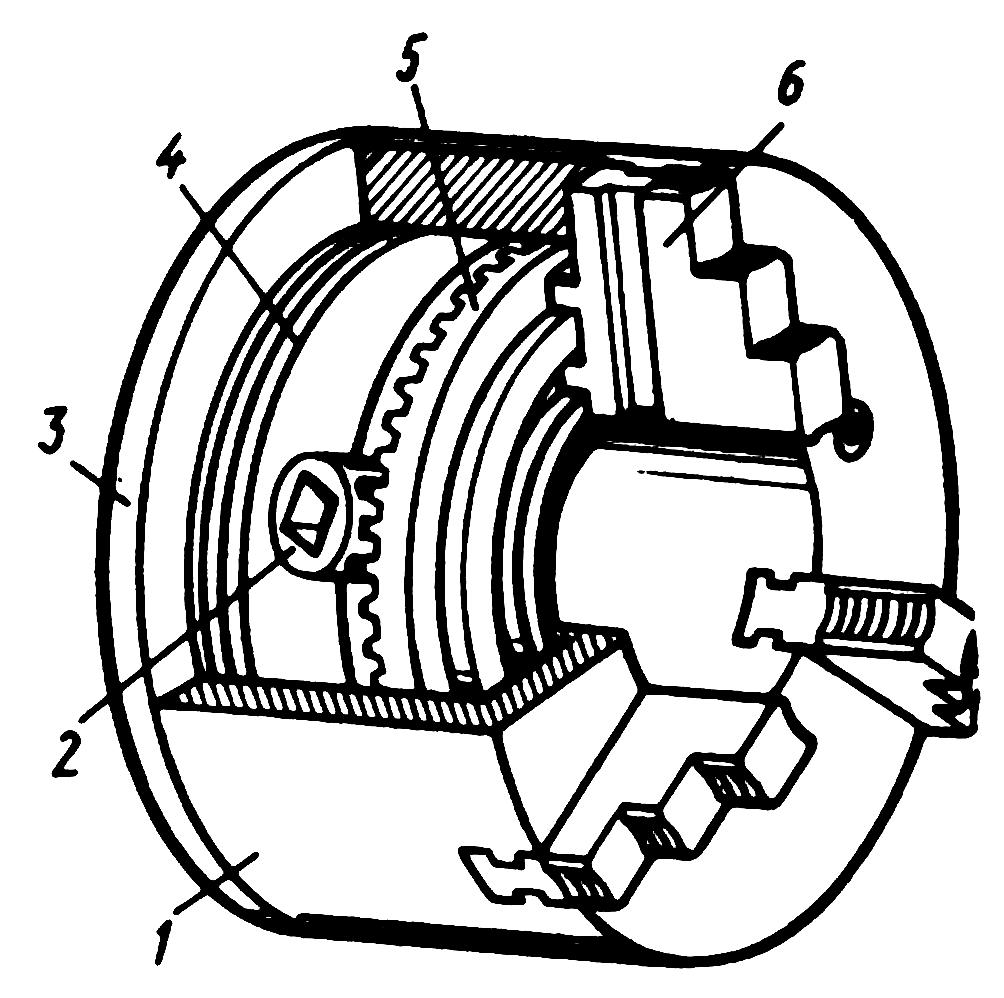

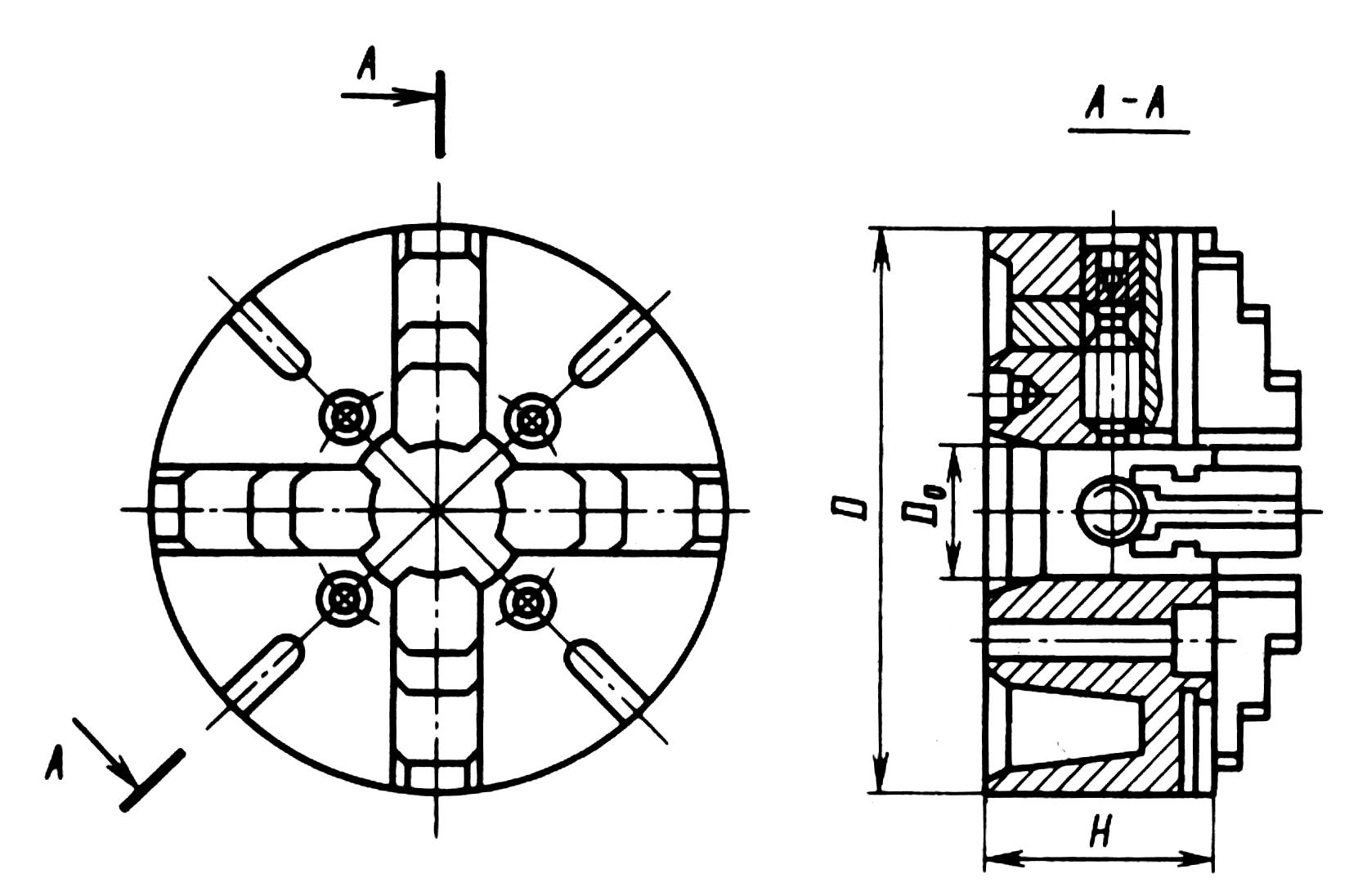

Найпоширеніший самоцентрувальний трьохкулачковий патрон (рис. 4). Кулачки 6 переміщаються одночасно за допомогою диска 5 з архімедовою спіраллю. У витки цієї спіралі заходять нижніми виступами кулачки 6. На зворотній стороні диска нарізане конічне колесо, з яким з'єднані три конічні зубчасті колеса 2. При повороті ключем одного з них повертається й конічне колесо диска 5, за допомогою спіралі якого переміщаються по пазам корпуса 1 патрона одночасно й рівномірно всі три кулачки. Залежно від напрямку обертання кулачки наближаються або віддаляються від центра, відповідно затискаючи або звільняючи деталь. Кулачки виготовляють зазвичай триступінчастими, для підвищення зносостійкості їх гартують.

Рис. 4 – Само-центрувальний трьохкулачковий патрон |

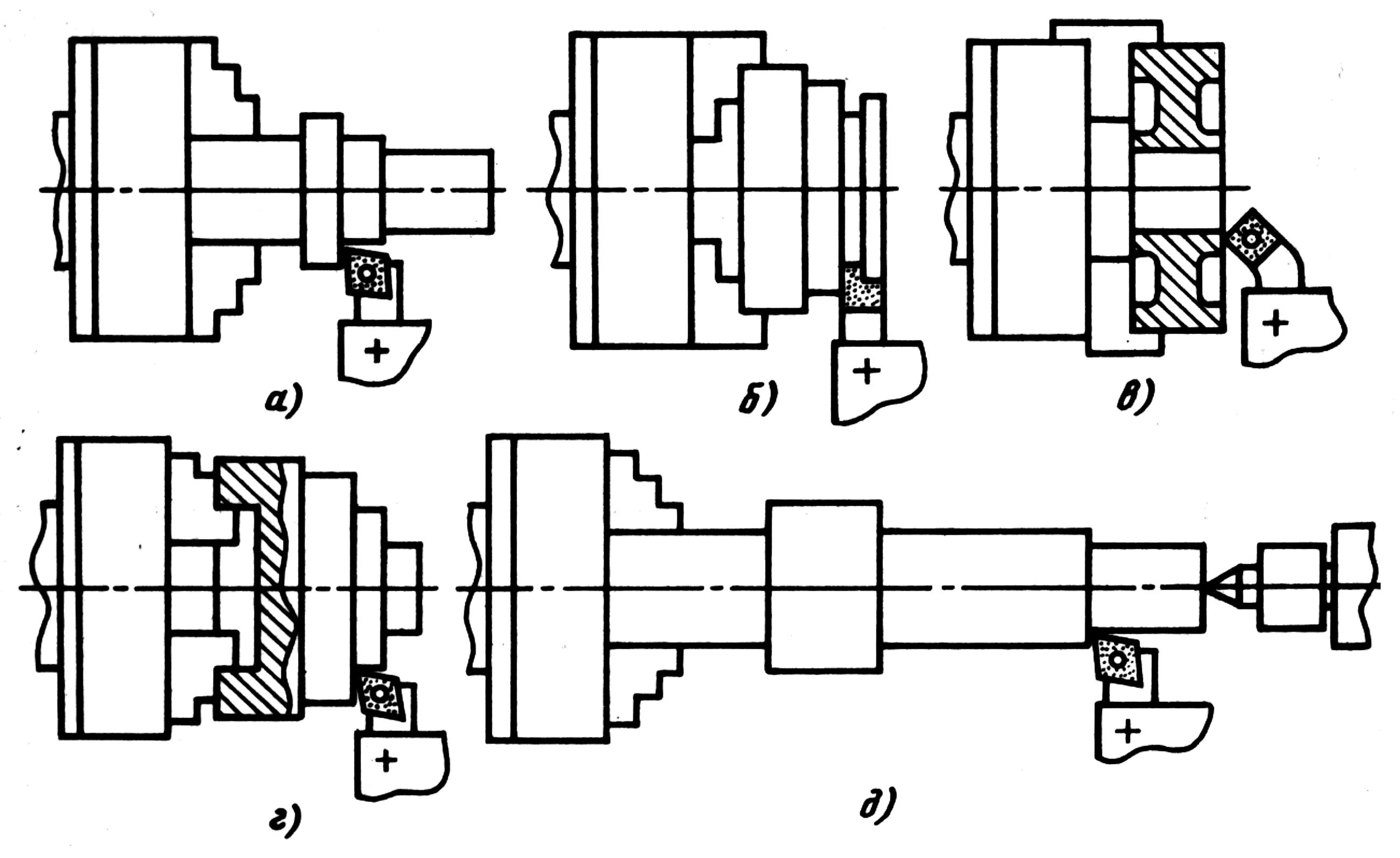

Рис. 5 - Способи кріплення в трьохкулачковому самоцентрувальному патроні а) короткого валика, б) заготовок типу диск кулачками зі зворотним розташуванням ступенів, в) заготовок зубчастого колеса, г) заготовок по внутрішньому діаметру, д) заготовок із підтисканням заднім центром |

За призначенням розрізняють кулачки для внутрішнього й зовнішнього закріплення заготовок. При внутрішньому закріпленні заготовка повинна мати отвір, що дає можливість установити її на кулачки.

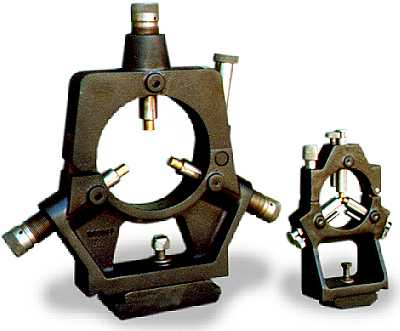

Рис. 6 - Чотирьохкулачковий патрон

Чотирьохкулачкові патрони (рис. 6) з незалежним переміщенням кулачків застосовують переважно для закріплення й обробки деталей не круглої й несиметричної форми. Чотирьохкулачковий патрон з незалежним переміщенням кулачків складається із чавунного корпуса, у якому є чотири пази. У кожному пазу змонтований кулачок із гвинтом. Гвинт використовують для незалежного переміщення кулачків по пазам у радіальному напрямку. Від осьового зміщення гвинт утримується сухарем. Кулачки можуть бути перевернені на 180° для закріплення деталей за внутрішню поверхню.

На передній поверхні патрона нанесені кругові риски на відстані 10-15 мм, які дозволяють виставляти кулачки на однаковій відстані від центра патрона.

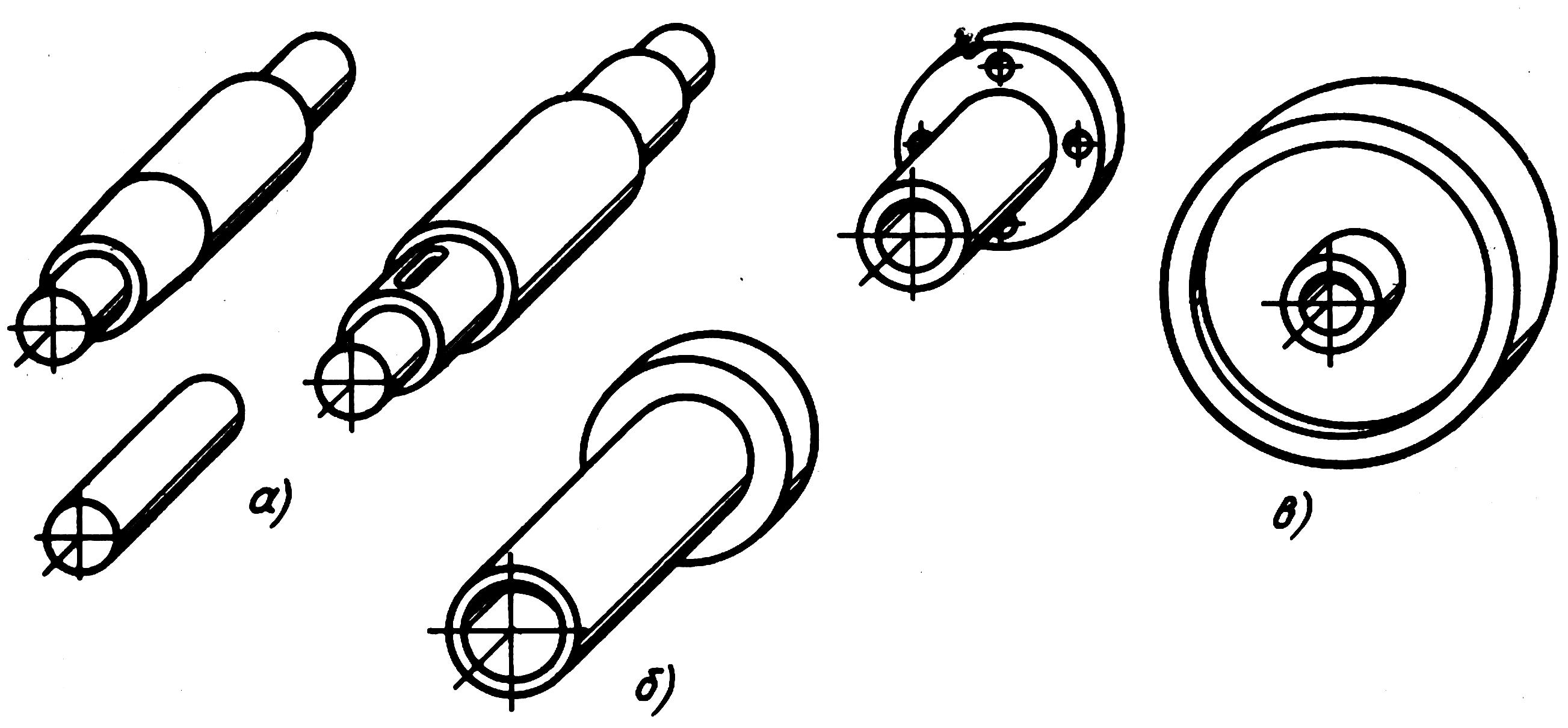

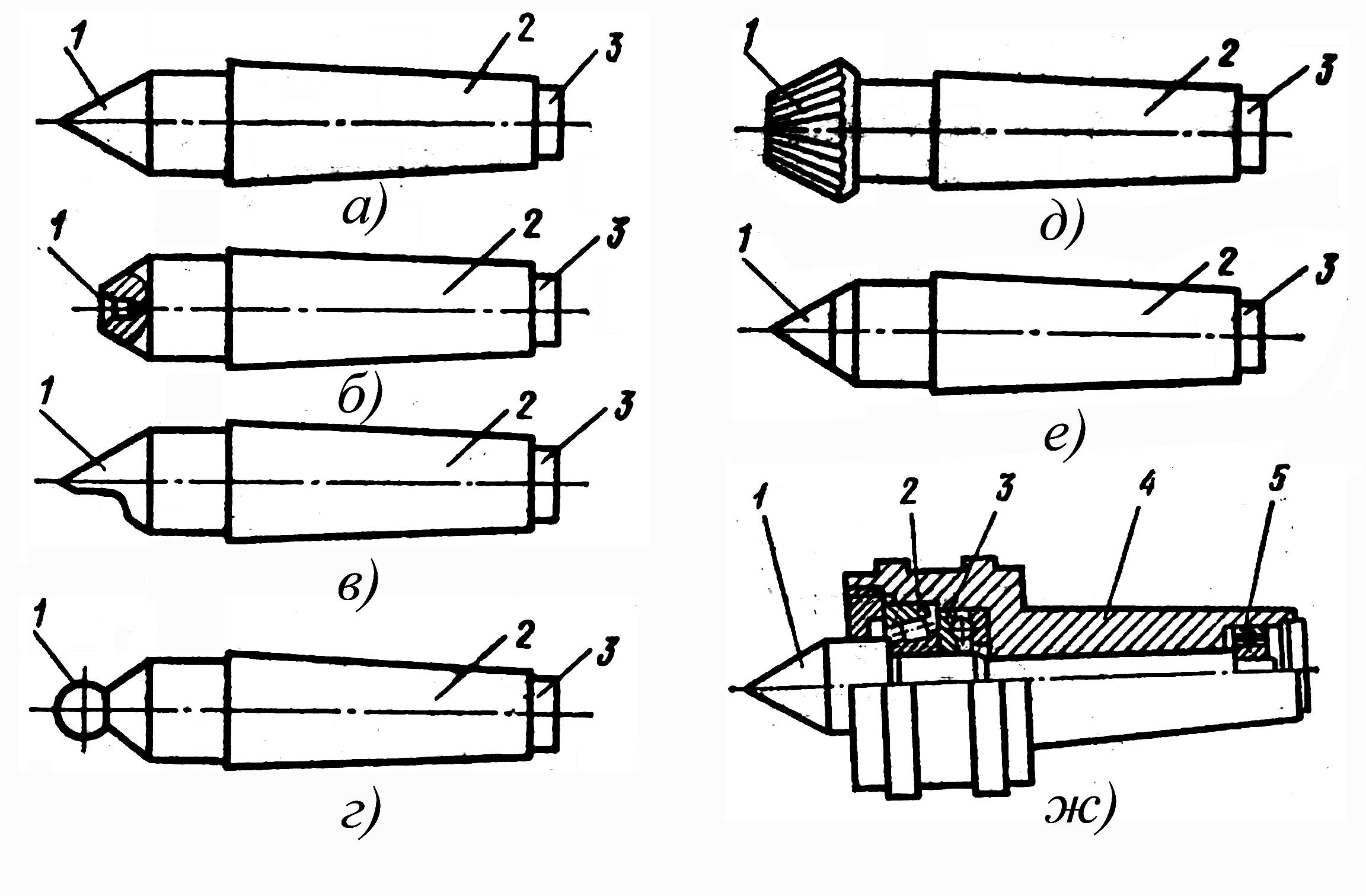

Центри. Залежно від форми й розмірів оброблюваних деталей застосовують відповідну конструкцію центрів. При обробці звичайних валів застосовують центри, які показані на рис. 7. У центра розрізняють робочу 1, хвостову 2 і опорну 3 частини. Кут при вершині робочої частини центра (рис. 7,а) зазвичай дорівнює 60°. Конічні поверхні робочої й хвостової частин центра не повинні мати забоїн, тому що це призводить до похибок обробки. Діаметр опорної частини 3 менше меншого діаметру хвостової частини конуса. Це дозволяє вибивати центр із гнізда без пошкодження конічної поверхні хвостової частини.

Зворотній центр ( рис. 7,б) служить для установки заготовок діаметром до 4 мм. У таких заготовок замість центрових отворів виточують зовнішній конус із кутом при вершині 60°, що входить у внутрішній конус центра; такі центри називають зворотними.

Зрізаний центр (рис. 7,в) застосовують, коли необхідно підрізати торець заготовки.

Центр зі сферичною робочою частиною (рис. 7,г) застосовують у тих випадках, коли потрібно обробити деталь, вісь якої не збігається з віссю обертання шпинделя (при точінні конічних поверхонь великої довжини з невеликим кутом при вершині конуса).

Рифлений центр (рис. 7,д) використовують у тих випадках, коли необхідно обробити заготовки з великим центровим отвором без повідкового патрона.

При обробці передній центр обертається разом з деталлю, а задній центр нерухомий, тому внаслідок нагрівання він втрачає твердість і підлягає інтенсивному зношуванню. Задні центри виготовляють із вуглецевої сталі з твердосплавною робочою частиною (рис. 7,е).

При обробці з великими швидкостями й навантаженнями застосовують задні обертові центри (рис. 7,ж). У хвостовій частині 4 центра, який обертається на опорах кочення 2, 3, 5, змонтована вісь, на кінці якої виконана робоча частина 1 центра.

Рис. 7 – Види центрів

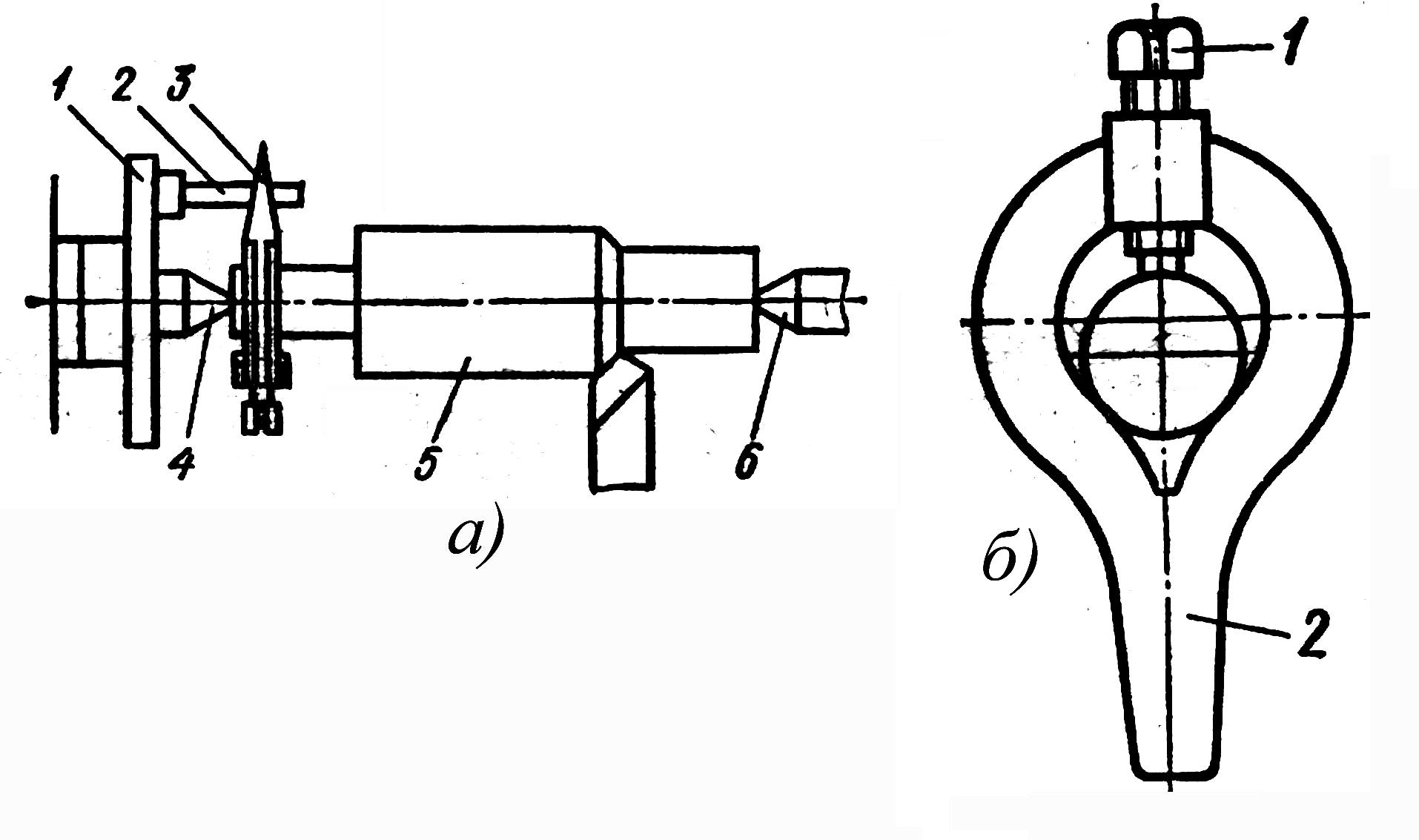

Хомутики. Вони призначені для передачі обертання оброблюваної деталі, установленої в центрах.

Рис. 8 - Токарний хомутик

Хомутик (рис. 8,б) надягають на оброблювану деталь і закріплюють гвинтом 1. Хвостовиком 2 хомутик упирається в палець повідкового патрона. На рис. 8,а показано схему закріплення заготовки в центрах, передача обертового руху здійснюється повідковим патроном 1, на якому закріплено палець 2, обертаючись патрон передає рух на хомутик, який закріплено на заготовці 5. Заготовка закріплена в центрах: передньому 4 і задньому 6.

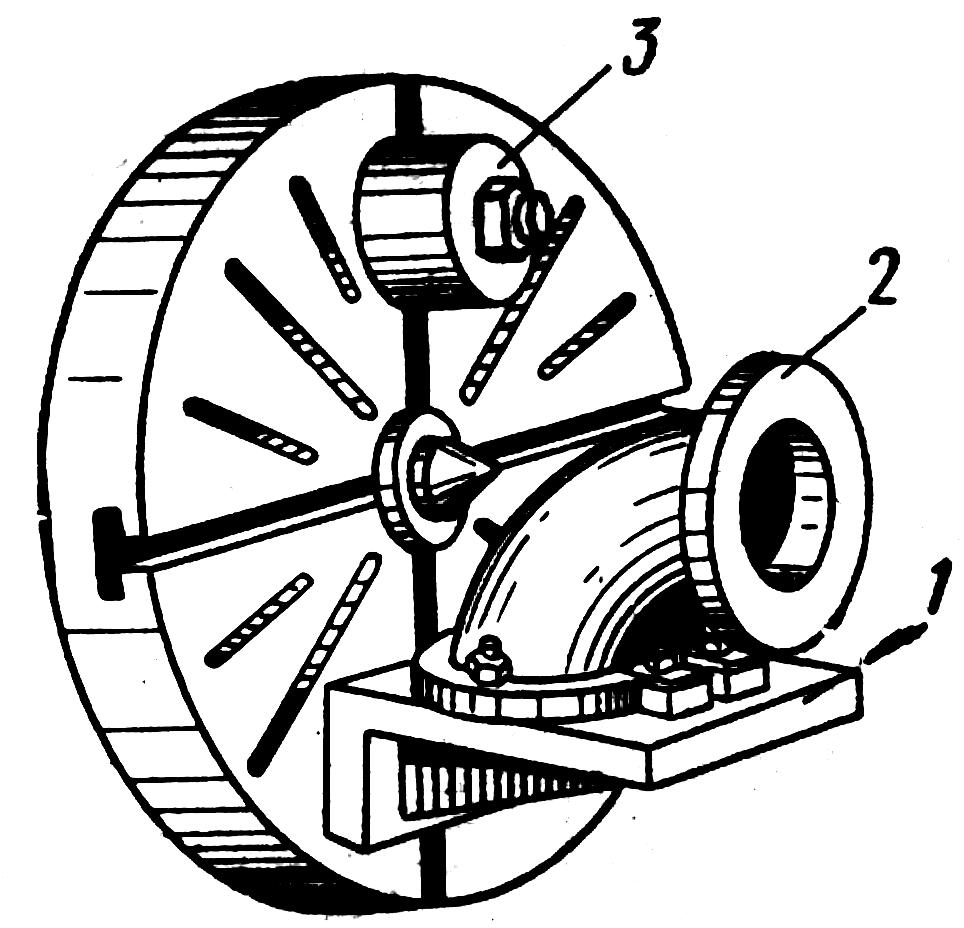

Планшайби застосовують для обробки деталей, які не можуть бути закріплені в патронах. Планшайба являє собою плоский диск, що кріпиться до фланця, який установлюється на шпинделі верстата (рис. 9). Робоча поверхня планшайби може бути виконана з радіальними або концентричними пазами. Оброблювані деталі центрують і закріплюють на планшайбах за допомогою змінних налагоджень та прихватів.

Рис. 9 - Планшайба

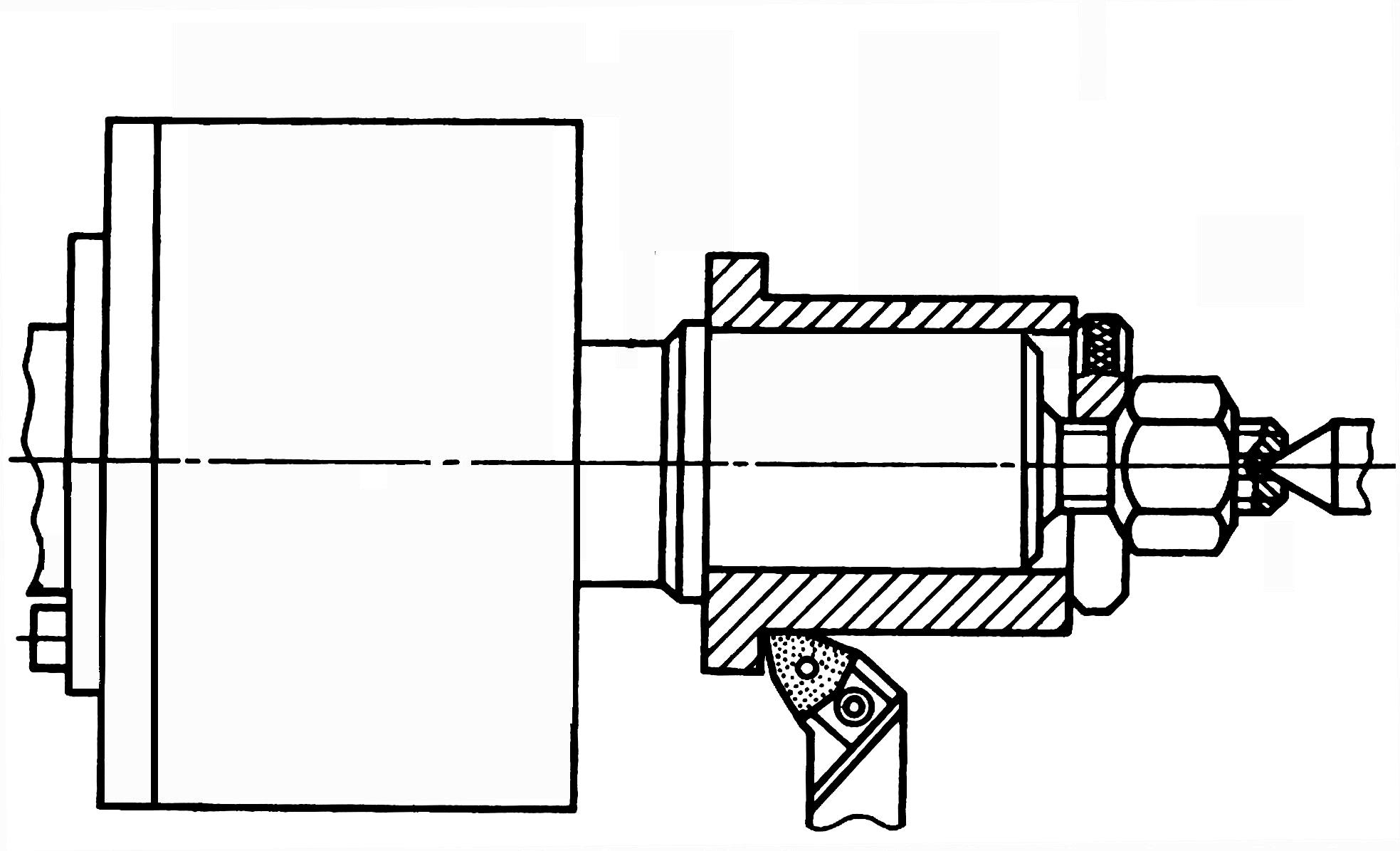

Оправки використовують, для закріплення заготовок типу втулки та диски по попередньо обробленому отвору(рис. 10).

Рис. 10 - Кріплення заготовки на оправці

Люнети застосовують при обробці деталей типу вал, в яких співвідношення довжини до діаметру перевищує 10. Розрізняють наступні види люнетів: рухомі (рис. 11,а) і нерухомі (рис. 11, б). Рухомі застосовують для обробки дрібних деталей, закріплюються на супорті верстата, а нерухомі для обробки крупно габаритних валів, закріплюються на станині верстата, для встановлення люнета проточується шийка.

а) |

б) |

Рис. 11 - Люнети |

|